磷酸铁锂软包与铝壳电池性能比较

作者 | 于维珂等,上海电气国轩新能源科技有限公司

磷酸铁锂电池指的是正极材料为磷酸铁锂的锂离子电池,由于磷酸铁锂电池安全性较高,循环寿命长,成本较低的优点,目前在动力及储能领域得应用越来越普遍。锂离子电池按照封装的形式看,主要有三种形式,圆柱电池、软包电池及铝壳电池,其中铝壳电池在近年的装机量越来越大,在三种电池中占有主导地位。在储能领域磷酸铁锂电池主要的应用在电力AGC调频、削峰填谷、风力发电及太阳能发电配套的储能等方面。随着电池技术的发展及储能项目对于低成本、高集成效率的要求,使得锂离子电池单体容量越来越高。目前在国内的储能领域用的锂离子电池多数为单体容量100Ah及以上的磷酸铁锂铝壳电池,由于电池单体容量高,相对应在电芯研发阶段,设计评估阶段需要投入比较多的材料、人力及测试资源。为了降低初期投入,通常会选择纽扣式电池或者小容量的软包电池作为初期材料评测、配方优化、性能评估的载体。这样的电池型号优势在于电池的制作周期短,对于设备自动化程度要求不高,可以快速得到评价结果并且能节约成本。

本文主要是研究对比相同材料体系及关键设计参数的磷酸铁锂0513297-6.5Ah软包电池与IFP27175200-105Ah铝壳电池,评估主要的电性能差异特性,作为大电芯开发的参考依据。

1 实验部分

1.1 电芯制备

实验选用本公司材料配比、涂布面密度等参数相同的锂电池极片在实验室分别制作软包6.5Ah及铝壳105Ah电池,正极活性物质均为磷酸铁锂,负极活性物质均为石墨,软包电池采用叠片工艺,铝壳电池采用卷绕工艺。

实验选用本公司实验室制作的软包6.5Ah电池,正极活性物质为LiFePO4(合肥产,99.5%),负极活性物质为人造石墨(宁波产,99.5%),电解液为1mol/LLiPF6/EC+EMC(体积"2∶3,宁波产,电池级),隔膜为12μm聚乙烯基膜+3μmAl2O3涂覆多孔隔膜(河北产)。正负极主材料按照适当的比例,分别在100L双行星式的合浆混料罐中搅拌均匀,正极浆料在正极涂布机上均匀的涂覆在12μm的铝箔上,负极浆料在负极涂布机上均匀的涂覆在6μm的铜箔上,箔材烘干后分别在正负极辊压机上按照设计压实密度进行辊压。辊压后的极片在激光切片机上按照设计工艺参数进行极耳成型切,极耳成型后进入卷绕工序,进行卷绕。卷绕后的双卷芯进行连接片焊接进行盖板焊接,包膜后装入铝壳,进行盖板与铝壳的焊接,然后电芯放入85℃高温烘箱烘烤至水分低于300ppm。烘烤水分合格的电芯进行一次注液,0.05C电流充电至50%SOC进行化成,二次注液,封口及0.5C电流分容的相关工序,分容后电芯测量电压内阻做测试。

实验选用本公司实验室制作的铝壳磷酸铁锂105Ah电池,正极活性物质为LiFePO4(合肥产,99.5%),负极活性物质为人造石墨(天津产,99.5%),电解液为1mol/LLiPF6/EC+EMC(体积比2∶3,宁波产,电池级),隔膜为12μm聚乙烯基膜+3μmAl2O3涂覆多孔隔膜(河北产)。正负极主材料按照适当的比例,分别在10L双行星式的合浆混料罐中搅拌均匀,正极浆料在正极涂布机上均匀的涂覆在12μm的铝箔上,负极浆料在负极涂布机上均匀的涂覆在6μm的铜箔上,箔材烘干后分别在正负极辊压机上按照设计压实密度进行辊压。辊压后的极片在软包切片机上按照设计工艺参数进行切片,切片后的极片人工全检,将有瑕疵的极片挑出,良品极片在叠片机进行Z字型叠片。叠片后的电芯经过极耳整形后焊接极耳,铝塑膜充坑成型后,讲电芯入铝塑膜,并进行顶面及侧面封口,然后将电芯放入85℃高温烘箱烘烤至水分低于300ppm。烘烤后水分合格后的电芯进行注液,0.05C电流充电至50%SOC进行化成排气,二次注液,封口切除气袋及0.5C电流分容的相关工序,分容后电芯测量电压内阻做测试。

1.2 电池测试

分别取0513297-6.5Ah软包电池与IFP27175200-105Ah铝壳电池做测试。其中0513297-6.5Ah软包电池以6.5A作为1C的标准充放电电流,其他倍率按此做计算,IFP27175200-105Ah铝壳电池以105A作为1C的标准充放电电流,其他倍率按此做计算。测试过程中保护电压设置为充电电压3.7V及以上报警且暂停测试,放电保护电压设置为放电电压1.8V及以下报警且暂停测试。

本实验采用的测试设备主要为:软包电池用CT-3008-5V20A-FA型高精度电池性能测试系统(深圳产)进行充放电测试,所有测试均在SDH201FA高精度高低温恒湿试验箱(昆山产)内进行,温度控制在目标值的±1℃范围内。方形电池用XT-5600-5V600A-TC型高精度电池性能测试充放电机(厦门产)进行充放电测试,所有测试均在SDH201FA高精度高低温恒湿试验箱(昆山产)内进行,高低温箱内温度控制在设定值的±1℃范围内。

倍率充电测试:在25±1℃下,软包电池与铝壳电池分别以0.33C、0.5C、1C、2C、3C将电池恒流充电至3.65V,然后在3.65V恒压充电,截止电流0.05C,然后静置60min,再以1C恒流放电到2.00V。记录充电过程中恒流恒压总容量及恒流容量以计算恒流比。另外要将充放电机温度探头紧贴于电池大面,记录电池表面的温升数据。

倍率放电测试:在25±1℃下,软包电池与铝壳电池分别以1C将电池恒流充电至3.65V,然后在3.65V恒压充电,截止电流0.05C,然后静置60min,分别以0.33C、0.5C、1C、2C、3C恒流放电到2.00V。记录放电过程中的容量,以0.33C放电容量作为初始容量,其他倍率放电容量与其比值作为容量保持率。另外要将充放电机温度探头紧贴于电池大面,记录电池表面的温升数据。

高低温放电测试:在25±1℃下,软包电池与铝壳电池分别以1C将电池恒流恒压充电到3.65V,截止电流0.05C,静置60min,然后分别在55℃搁置5h,45℃搁置5h,25℃搁置5h,0℃、-10℃、-20℃和-30℃搁置24h,然后以1C恒流放电至2.00V,记录不同温度下放电容量,将25℃下的放电容量作为初始容量,其他温度下的放电容量与其比值为容量保持率。另外要将充放电机温度探头紧贴于电池大面,记录电池表面的温升数据。

常温存储性能:25±1℃下,软包电池与铝壳电池分别以1C将电池恒流充电至3.65V,然后在3.65V恒压充电,截止电流0.05C,然后静置60min,再以1C恒流放电到2.00V,重复充放电测试3次,以第三次容量作为初始容量,在常温25℃下搁置28天,然后在25±1℃的恒温箱中,以1C放电至2.00V,放电容量作为保持容量,然后1C充放电1次,以此次放电容量作为恢复容量。以保持容量与初始容量比值作为保持容量比,以恢复容量与初始容量比值作为恢复容量比。

高温存储性能:25±1℃下,软包电池与铝壳电池分别以1C将电池恒流充电至3.65V,然后在3.65V恒压充电,截止电流0.05C,然后静置60min,再以1C恒流放电到2.00V,重复充放电测试3次,以第三次容量作为初始容量,在55±1℃的恒温箱中搁置7天,然后25±1℃的恒温箱中,以1C放电至2.00V,此放电容量作为保持容量,然后1C充放电1次,以此次放电容量作为恢复容量。以保持容量与初始容量比值作为保持容量比,以恢复容量与初始容量比值作为恢复容量比。

2 结果与讨论

2.1 倍率充电性能

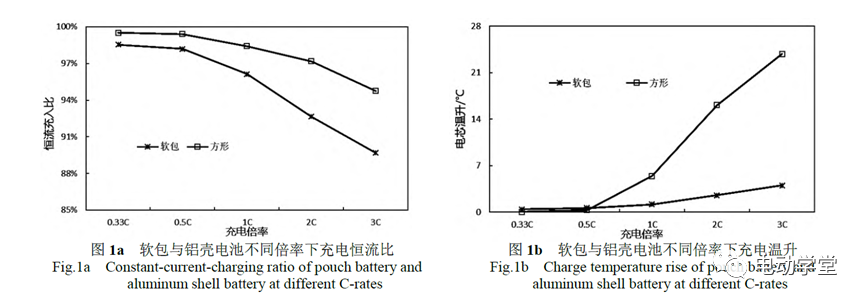

图1a给出了6.5Ah软包电池与105Ah铝壳电池在25℃下不同充电倍率下的恒流充入比,由图可见,随着倍率增加,软包电池与铝壳电池的恒流充入比都呈现下降趋势,在0.33C时,软包电池恒流比98.5%,铝壳电池恒流比99.5%,两者相差1%;0.5C倍率时,软包电池恒流比98.2%,铝壳电池恒流比99.4%,两者相差1.2%,1C倍率时,软包电池恒流"96.1%,铝壳电池恒流比98.4%,两者相差2.3%,2C及3C倍率时,差距更大。图1b给出了软包与铝壳电池差异原因在于不同倍率下温升的差异,0.33C和0.5C小倍率下,软包电池与铝壳电池温升差异在0.5℃以内,1C充电时铝壳电池比软包电池的温升高4.2℃,2C充电时铝壳电池比软包电池的温升高13.6℃,3C充电时铝壳电池比软包电池的温升高19.7℃。铝壳电池在大倍率下温升较高,随着电池温度的上升,锂离子电池负极石墨表面的交换电流密度提高,所以铝壳电池在大倍率下的充电性能会优于软包电池。

2.2 倍率放电性能

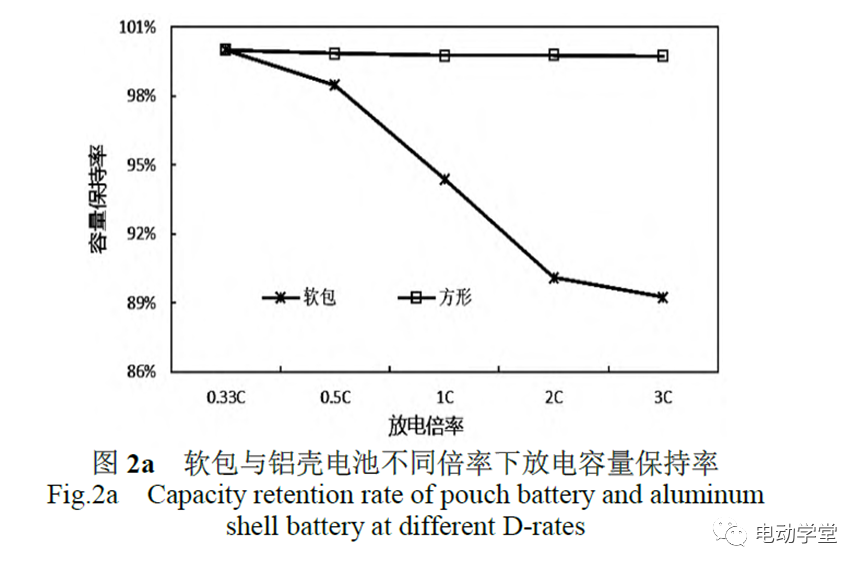

图2a给出了软包与铝壳电池在在25℃下不同倍率下放电容量比,都以0.33C的放电容量作为初始容量,其他倍率下的放电容量与其比值作为不同倍率的容量保持率。由图可见在0.5C倍率下,软包电池容量保持率98.5%,铝壳电池恒流"99.9%,两者相差1.4%,差异不大。但1C放电倍率下,软包电池容量保持率94.4%,铝壳电池恒流比99.8%,两者相差5.4%,差异明显变大。2C放电倍率下,软包电池容量保持率90.1%,铝壳电池恒流比99.8%,两者相差9.7%,3C放电倍率下,软包电池容量保持率89.2%,铝壳电池恒流比99.7%,两者相差10.5%。图2b给出了软包与铝壳电池差异原因在于小倍率下电池温升差别不大,0.5C温升差在1℃以内,超过1C充电,铝壳电池的温升较大,铝壳电池与软包电池的温升差1C温升差4.9℃,2C温升差10.5℃,3C温升差14.7℃。在大倍率放电过程中电池温升高减小了电池极化造成的影响。

2.3 高低温放电性能

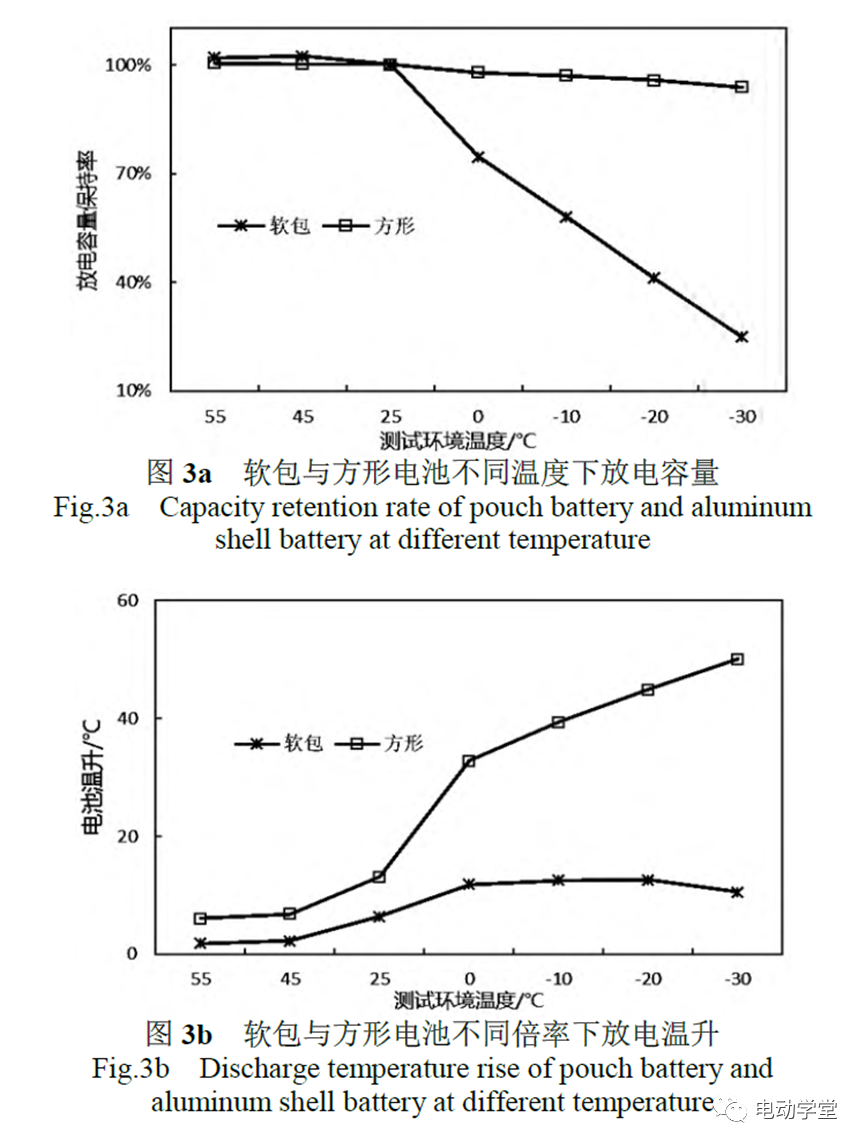

图3a给出了软包与铝壳电池在不同温度下放电容量比,均以25℃下的容量作为初始容量。由图可见在55℃下软包电池容量保持率为102.0%,铝壳电池容量保持率为100.6%,两者相差1.4%;45℃下软包电池容量保持率为102.4%,铝壳电池容量保持率为100.2%,两者相差2.2%;0℃下软包电池容量保持率为74.6%,铝壳电池容量保持率为97.8%,两者相差23.2%;-10℃下软包电池容量保持率为58.0%,铝壳电池容量保持率为97.0%,两者相差39%;0℃及以下的低温有明显的差异,图3b给出了软包与铝壳电池差异原因在于25~55℃时软包电池与方形电池放电过程最大温差10℃以内,但在0℃及以下的低温条件下,铝壳电池温升超过30℃,减少了电池极化影响,而软包的温升在13℃以内。

2.4 常温存储性能及高温存储性能

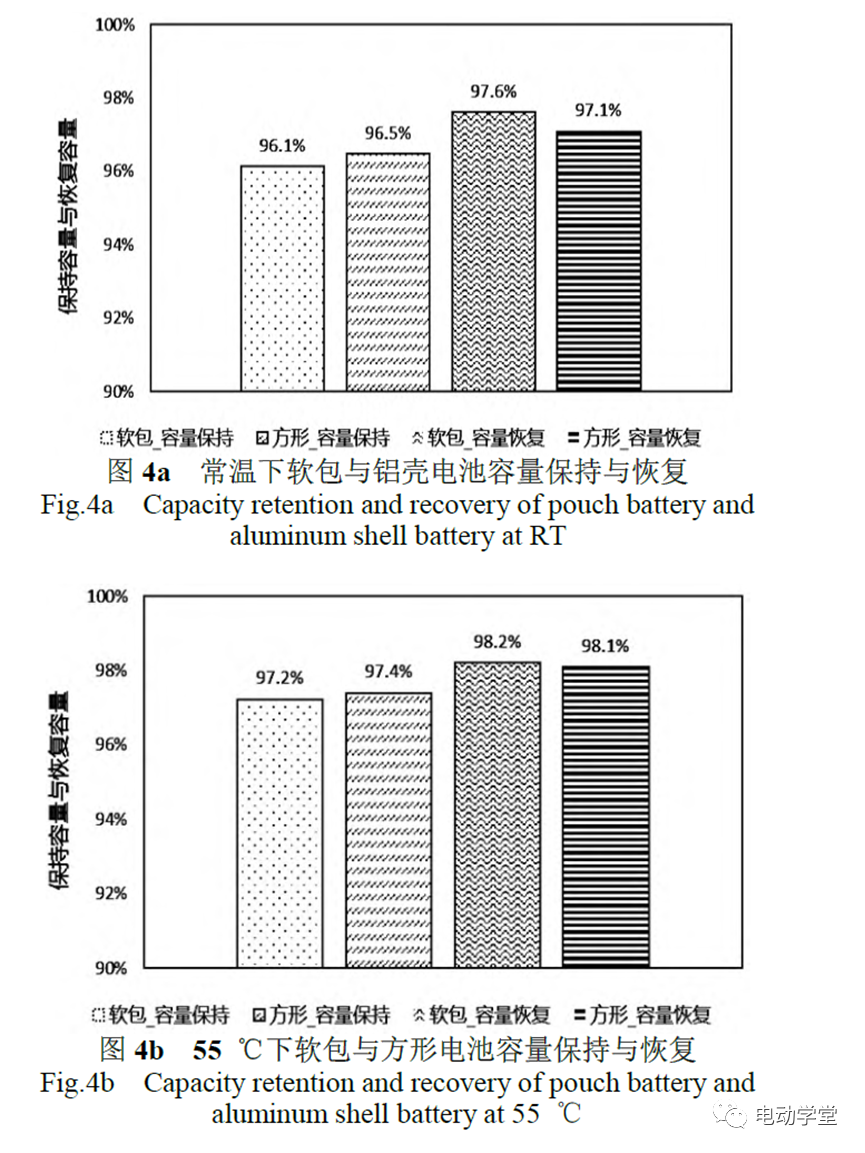

图4a给出了软包电池与铝壳电池在常温25℃下满电搁置后容量保持与恢复保持率,容量保持率差异0.2%,容量恢复率差异0.1%,没有明显差异。图4b给出了软包电池与铝壳电池在55℃下搁置后的容量保持与恢复,容量保持率差异0.4%,容量恢复率差异0.5%,没有明显差异。从结果看,软包电池与铝壳电池常温存储性能及55℃高温存储差异不大,可以作为平行对比依据。

3 结论

采用相同的材料体系及极片面密度制备0513297-6.5Ah软包电池与IFP27175200-105Ah铝壳电池,主要考察了两种型号电池在倍率充电性能、倍率放电性能、高低温放电性能、常温存储性能及高温性能。结果表明,在0.33C及0.5C以下小倍率电流,软包电池与方形电池的常温倍率充电和常温倍率放电性能差异不大,1C及以上的大倍率充放电性能差异明显;不同温度下放电性能,25℃、45℃、55℃温度下软包电池与铝壳电池放电容量保持率相当,0℃及以下的低温性能差异较大,原因在于低温下放电过程中铝壳电池的温升更高,从而避免了电池低温下的极化问题,所以在低温下铝壳电池与软包电池性能差异较大。常温搁置性能与高温搁置性能由于主要与材料关联度比较高,与电池型号关联度比较小,所以在软包电池与铝壳电池的表现上无明显差异。从目前结果看,我司制备的0513297-6.5Ah软包电池只能表征同体系IFP27175200-105Ah铝壳电池部分性能,可以作为基础的性能评价手段,要得到铝壳电池比较全面的数据还有待通过其他方法对比。另外目前国内储能电站等大型储能用磷酸铁锂电池单体的容量还在进一步提升,下一步要进一步对比单体容量200Ah及以上电池的电化学性能。

编辑推荐

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告