驱动电机轴承电蚀失效研究

按照ISO 15243—2017《滚动轴承 损伤与破坏 术语、特点和原因》和GB/T 24611—2020《滚动轴承 损伤和失效 术语、特征及原因》的内容,轴承失效类型分为滚动接触疲劳、磨损、腐蚀、电蚀、塑性变形、开裂和断裂共计六大类。电蚀是由损伤电流通过轴承造成接触表面的局部显微组织变化及材料的移失。这种材料移失外观表现为凹坑或凹槽。轴承电蚀破坏了轴承局部结构和润滑油膜,轴承运行的宏观表现是噪声增大和温度升高,轻则导致轴承寿命严重缩短,重则导致电机失控,对汽车驱动电机的可靠性、耐久性、安全性构成严峻挑战,必须解决这一技术难题。

1 失效机理

根据失效机理不同,将轴承电蚀分为电压过高电蚀和电流泄露电蚀两类。

1.1 电压过高电蚀

轴承内圈、外圈、滚动体都是轴承钢制成,为良好导体。填充的润滑油脂通常为绝缘介质。因此,轴承内圈和滚动体之间、轴承外圈和滚动体之间各自构成一个电容,称为接触点电容。当轴承内外套圈和滚动体之间的电压超过绝缘击穿阈值时,就会击穿电容产生瞬时大电流,电流通过滚动体和润滑油膜从轴承的一个套圈传递到另一个套圈,在套圈和滚动体之间的接触区发生集中火花放电,局部火花温度很高,造成在非常短的时间间隔内局部受热,使得接触区发生熔化并焊合在一起。这种损伤表现为一系列直径为百微米级别的环形凹坑,当滚动体滚过时,就会在凹坑边缘产生应力集中。局部高温和应力集中的综合作用,使得油脂碳化和凹坑附近轴承钢剥落,轴承进一步发生次生失效。

1.2 电流泄漏电蚀

当一损伤电流(电容性或电感性)连续形成时,表面损伤最初呈现浅环形坑状,一环形坑与另一环形坑位置接近并且尺寸很小(微米级),即使电流强度很小也会发生这种现象。电流通过整个接触椭圆(球轴承)和接触线(滚子轴承),随着轴承旋转,凹坑将逐步发展为波纹状凹槽。由于电机旋转呈现一定频率的脉振,这种波纹状凹槽近似间距相等,也称为“搓衣板纹”。深沟球轴承的滚动体存在自转和公转,在滚动体上凹坑无法规律性聚集,没有特征分布,所以只能在滚子和套圈滚道接触表面发现这些波纹状凹槽,滚动体上则没有,只是颜色变暗发灰。对于圆柱滚子轴承,则表现为柱状滚动体上的波纹状凹槽。类似电压过高电蚀,电流泄露电蚀也会劣化润滑剂,劣化的润滑剂颜色发黑变硬。

2 失效原因

传统三相电源供电的电机,其轴承电流主要由电机磁路不平衡和不对称引起,环绕轴的净磁通量产生轴承电流。

而现代PWM变频供电的电压源逆变器输出只有高低电平两种状态,只有两个输出状态时,不可能产生完全对称的三相波形,因此会发生不平衡(三相电压和不为零)。其结果是绕组中性点在正负直流母线电平之间跳变,在电机绕组和壳体地之间产生非常大的共模电压,同时电压幅值变化率

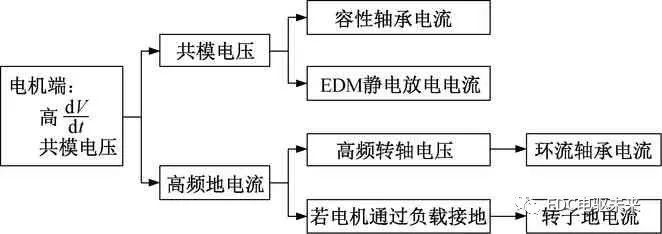

较高。这些因素通过多种路径耦合导致新增多种形式的轴承电流,其因果效应链如图1所示。

图1 变频驱动电机诱导的轴承电流

(1)容性轴承电流

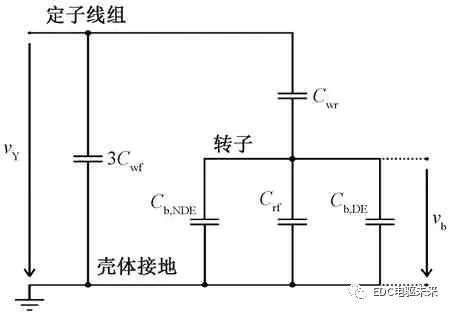

容性轴承电流由共模电压分压导致的轴承电压引起,相比其他轴承电流很小,对轴承无害。电机高频等效电路如图2所示。

图2 电机高频等效电路

图2中,Cwf为高压定子绕组与地电位定子铁心之间的电容;Cwr在转子表面与定子绕组之间,所有三相并联的一个电容;Crf转子表面与定子铁心表面齿顶气隙之间的电容;Cb为驱动端和非驱动端的轴承电容,中高速有完好的润滑油膜时,轴承是电容特性;υb为轴承电压,定义为轴承内外圈之间的电位差;υY为电机绕组中性点对地电压,也是共模电压(三相相电压的算术平均值)。轴承电压、轴承电流的计算公式如下:

(2)EDM静电放电电流

共模源通过电容分压器给轴承充电,当超过门槛电压时会导致一个放电电流脉冲。润滑油膜在达到最大可能的轴承电压前频繁放电,此时轴承电压不再由共模电压决定。

(3)环流轴承电流

较高的相电压变化率产生一个相当大的高频地电流,电流励磁产生一个环形磁通,磁通诱导产生一个高频转轴电压,进而引起环流轴承电流。

(4)转子地电流

很多应用中,转子可能通过一个低阻抗路经连接到地电位(比定子壳体接地的阻抗低,比如通过驱动负载),则总接地电流的一部分可能作为转子地电流通过,随着电机尺寸增加,转子地电流可能达到相当大的幅值。转子地电流几乎完全通过电机轴承-机械耦合器(如花键、联轴器)-被驱动负载(如减速器)的轴承,因此转子地电流对轴承是特别有害的[1-4]。

3 预防控制

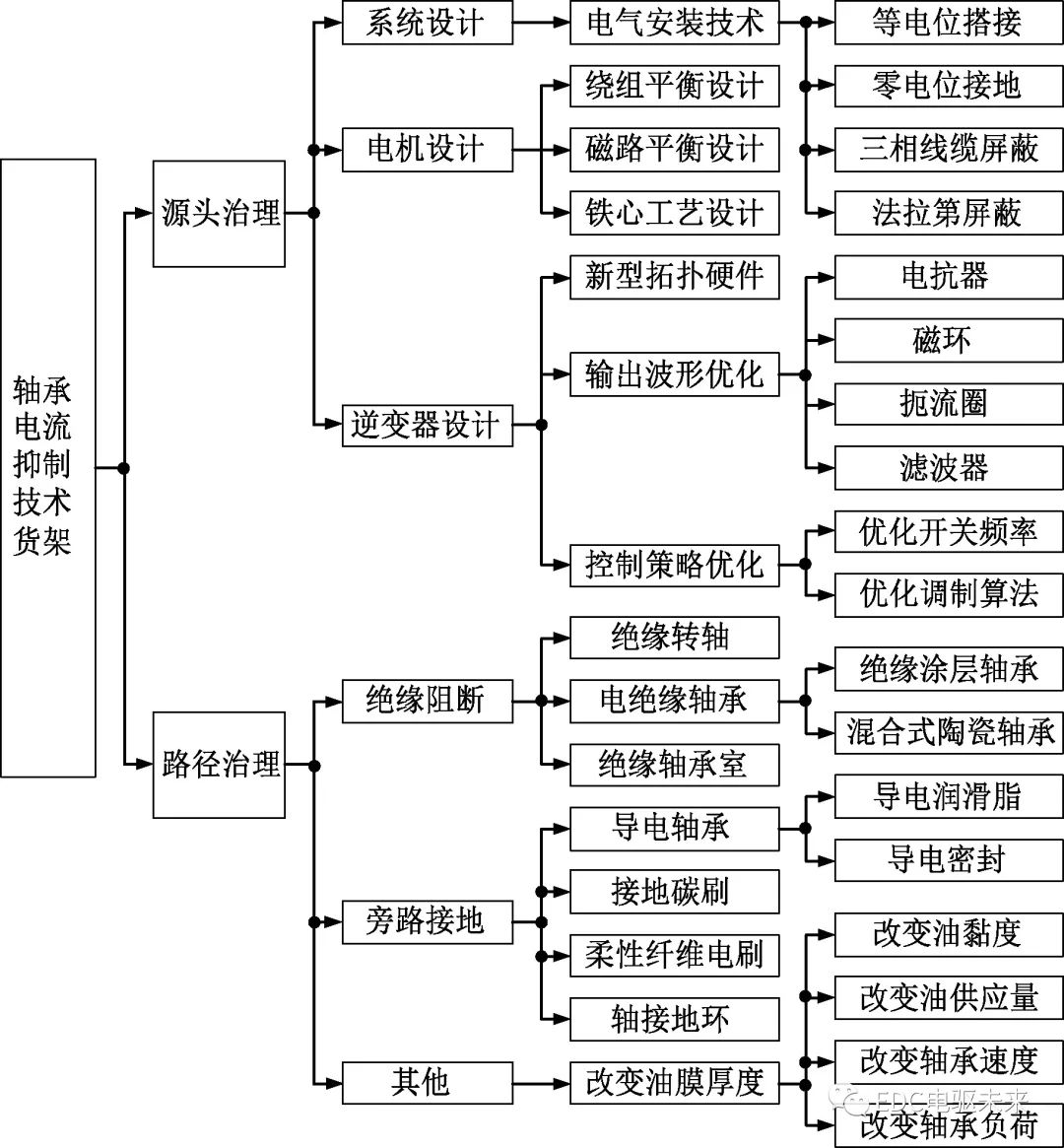

减小或消除轴电流引起的损伤,主要手段是限制轴电压的升高和定向引导轴电流流通路径,方法有多种,如图3所示。

图3 轴承电流抑制技术策略图

3.1 法拉第屏蔽

通常在转子和定子之间引入接地(高频)铜箔屏蔽来实现法拉第屏蔽,小心安装,以避免定子叠片短路。转子和定子之间的导电屏蔽将通过电容屏障有效阻断变频驱动电流感应到转轴上,以达到将定子和转子之间的高频寄生耦合降至最低的目的。该技术不能防止循环电流效应或轴接地电流,且制造难以实现,成本非常高,极少有采用[5-7]。

3.2 逆变器输出波形优化

由于某些技术原因,电驱动系统中通常会设计使用扼流圈和滤波器,从简单的

滤波器到正弦输出电压滤波器等。这些措施主要设计目的是缓解因电机电缆过长而产生的电容性电缆充电电流、降低电机峰值电压、尽量减小电机噪声、减少EMC排放[7],同时也将在减小轴承电流方面产生有益的效果。

滤波对策与轴承电流抑制有效性的对应关系如表1所示。

3.3 控制策略优化

(1)优化开关频率

现代逆变器使用约2 kHz~20 kHz的开关频率,大多数逆变器允许修改开关频率。随着开关频率的增加,轴承电蚀破坏性事件的频率也会增加。在许多情况下,开关频率可以适当降低,而不会影响整体性能,同时可减少EMC排放。

表1 滤波策略与轴承电流抑制对应关系表

(2)优化PWM调制算法

采用减少共模电压输出的PWM调制算法,能够从源头上降低共模电压引起的轴承电流电蚀问题[8-9]。

3.4 绝缘转轴

在转轴精加工后,在转轴的轴承档喷镀绝缘材料或者电机转轴非轴伸端烧结一层陶瓷,以起到轴承与转轴之间绝缘的作用[10]。

图4 电绝缘轴承涂层示意图

3.5 电绝缘轴承-绝缘涂层轴承

通常,高性能绝缘介质的薄涂层(50 μm~300 μm)被等离子喷镀到轴承的内圈或外圈上,如图4所示[7,11]。薄薄的绝缘镀层相当于在轴承和轴承室之间,或者轴承和轴之间添加了一个较大的电容(较小的容抗Xc=1/wc)。由于电容的“隔直通交”的作用,所以可以保护轴承避免直流电通过,解决静电放电导致的轴承电流问题。但当高频交流电流存在时,这种轴承电流无法消除,因为电容位移电流仍可能通过薄绝缘层。轴承绝缘的电容必须足够小,才可以以将任何杂散电流的值降至最低。

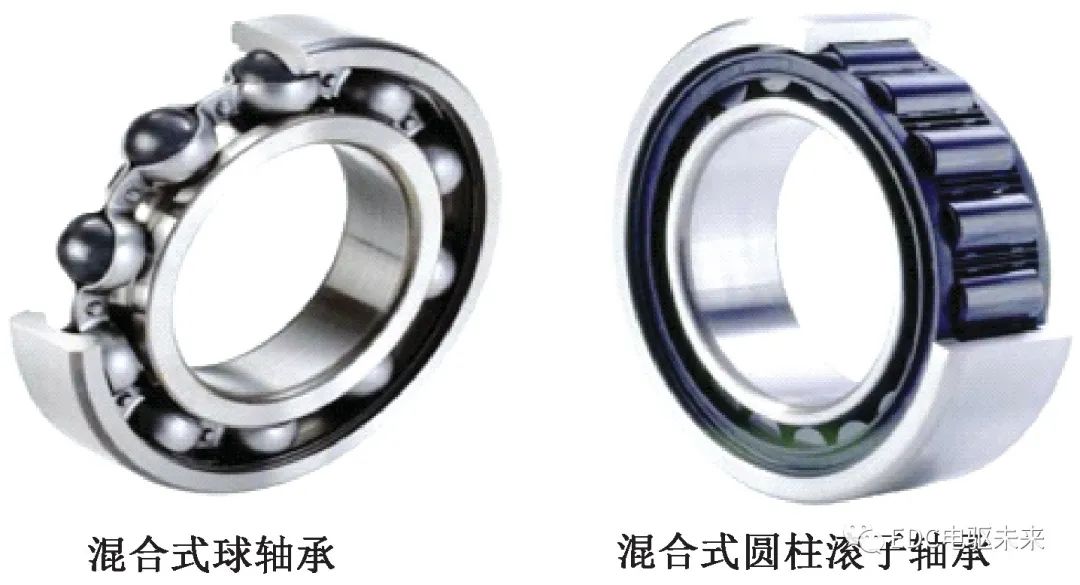

3.6 电绝缘轴承-混合式轴承

绝缘轴承的另一个选择是混合式轴承(也称为陶瓷滚动体轴承),如图5所示。混合式轴承的内外圈由轴承钢制成[11],滚动体由陶瓷制成。陶瓷滚动体非常耐磨并且具有较好的电绝缘性能,这种轴承是非常昂贵的。此外,由于陶瓷轴承与钢轴承的抗压强度不同,在大多数情况下,陶瓷轴承必须调整尺寸,以处理机械静态和动态载荷。整个滚动体为绝缘材料,因此轴承内外圈之间的绝缘介质间距很大,等效电容很小,容抗很大(Xc=1/wc),交流电流和直流电流都无法通过,因此从根本上解决轴承电蚀的问题[5]。

图5 两种电绝缘轴承

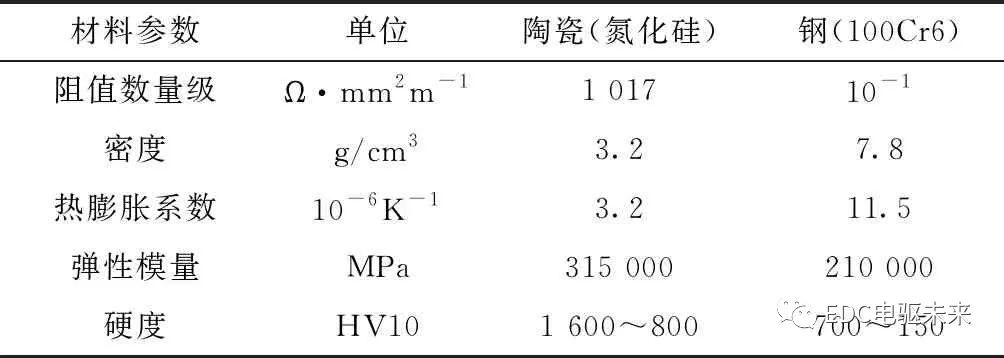

陶瓷滚动体和钢滚动体具有不同的材料性能,对比如表2所示。

表2 陶瓷滚动体与钢混动体材料性能对比表

需要注意的是,使用陶瓷滚动体轴承防止轴电流通过轴承排出,与其他隔离措施一样,轴承电流可能会通过与电机相连的负载寻找另一条接地路径。

3.7 绝缘端盖轴承室

轴承室的内径与轴承外径配合,可在轴承室内径表面喷涂绝缘材料,也可将轴承室与轴承配合面间采用环氧树脂绝缘漆调配后封塑,待其固化后根据配合要求进行加工,还可对轴承室与端盖的配合面采用环氧树脂绝缘漆调配后封塑,待其固化后根据配合要求进行加工。绝缘作用机理与绝缘轴承类似[10,12]。

3.8 导电轴承-导电润滑脂

导电润滑脂含有导电颗粒,提供连续的低阻抗放电路径,从而防止轴承上的电位升高。导电润滑脂在轴承静态测试下表现出良好的导电性,但轴承运转时内部接触是动态过程,滚动体和滚道之间的接触电阻很不稳定,且润滑油中添加的导电颗粒会增加轴承的机械磨损,可能导致轴承寿命受损。如果能够克服这些限制,则高导电性润滑脂是一个很好的解决方案。带导电润滑脂的高速电机轴承如图6所示[7]。

图6 带导电润滑脂的高速电机轴承

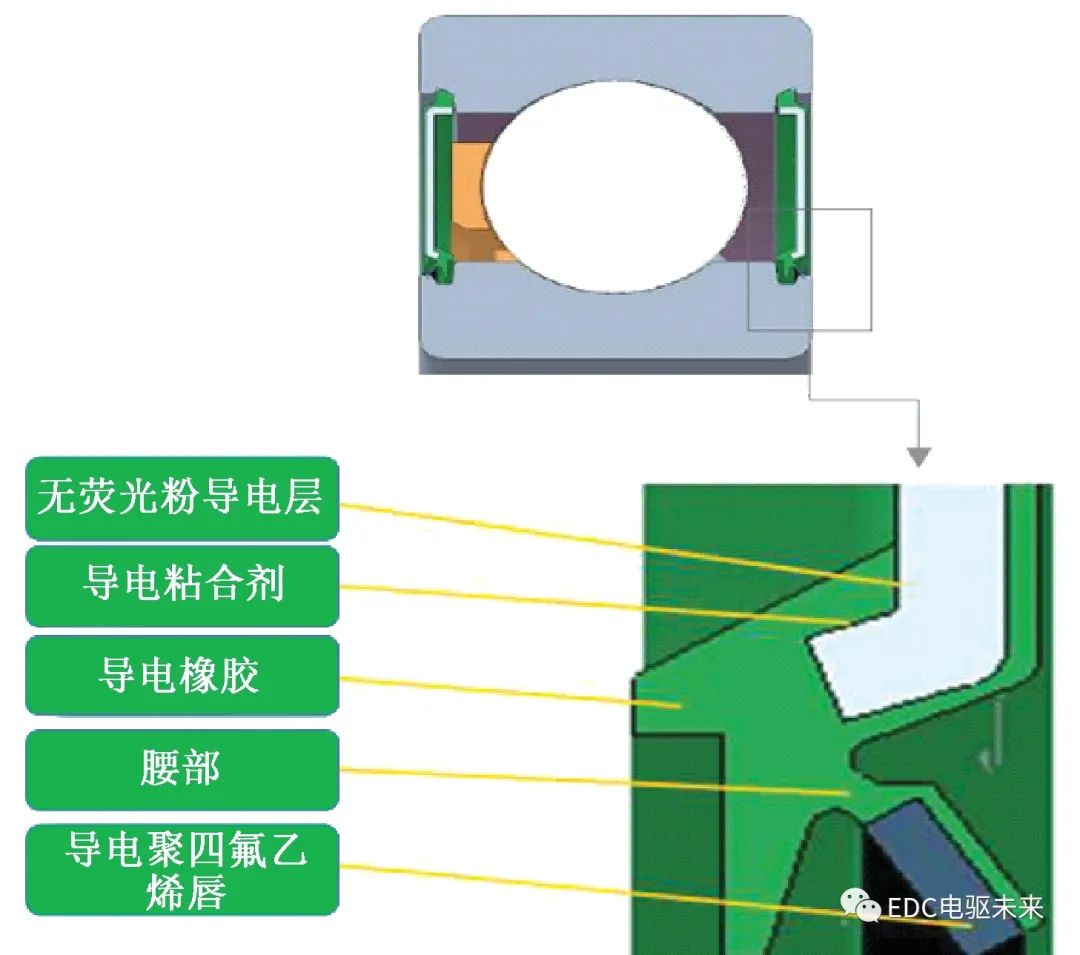

3.9 导电轴承-导电密封

舍弗勒采用导电聚四氟乙烯PTFE和导电橡胶材料制成轴承密封结构,达到类似导电润滑脂填充的导电效果。带导电密封的高速电机轴承如图7所示。

图7 带导电密封的高速电机轴承

3.10 接地碳刷

碳刷也叫电刷,是一种滑动接触件。碳刷产品材质主要有石墨、浸脂石墨、金属(含铜、银)石墨。碳刷一般制成方块外形,卡在金属支架上,里面有弹簧把它紧压在转轴上。碳刷是提供低阻抗接地路径的更实用和经济的方法,但是问题很明显:电机运转时,碳刷与轴有机械接触,容易磨损,需定期维护,更换并清理积碳。高速运行时产生高热量,故碳刷不适合高速应用。由于碳刷安装弹簧的振动和轴表面的氧化,其导电有效性可能在短时间内显著降低。碳刷摩擦产生的粉末如果进入轴承会损伤轴承,因此要特别注意轴承保持清洁度及其密封设计[5]。

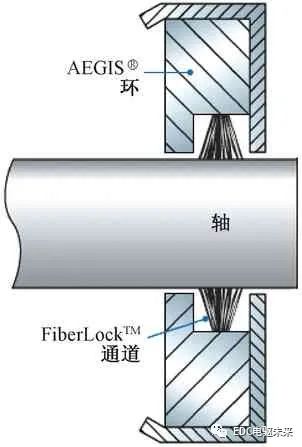

3.11 柔性纤维电刷

类似传统的接地碳刷,柔性纤维电刷使用特殊设计的导电微纤维来重定向轴承电流,并提供从转轴到壳体的可靠的、非常低阻抗的放电路径,完全旁路电机轴承。ITW 公司旗下的 AEGIS® 轴接地环原理图如图8所示。轴接地环(SGR)是较为著名的柔性纤维电刷产品,SGR是既有接触式导流又有非接触式放电的产品,将导电微纤维布置在电机轴周围。SGR利用电离原理来提高电子转移率。SGR拥有数十万个放电点,可引导电机轴承周围的电流,并保护其免受电气损坏。SGR是一种低成本的解决方案,可以应用于几乎任何变频驱动中几乎任何尺寸的交流电机。

图8 AEGIS® 轴接地环原理示意图[5、13-14]

这种微纤维电刷结构与传统的弹簧加载接触碳刷相比具有许多优点。

①可靠耐久性高

轻质微纤维与转轴之间的摩擦作用力很小,因此微纤维电刷的磨损率非常低,磨损寿命最长达20万小时,这种电刷安装后在电机的使用寿命内通常免维护。采用多排设计可提高可靠性。

②高速性能好

纤维在没有弹簧压力的情况下轻轻接触轴,即使在高转速下,纤维在运行过程中产生的热量也可以忽略不计,没有速度限制。

③放电能力强

微纤维的电流承受能力通常比传统碳刷高得多,微纤维可以在滑动表面上提供较大的实际接触面积,360°圆周与转轴多达数百万个离散接触点,从而大大提高转轴电压放电的效率。

④环境适应性好

采用独特的接触/非接触设计,即使没有直接接触,纳米间隙技术也可确保有效电气接触。当纤维在带电表面上时,超细纤维在纤维尖端产生电晕放电。电晕放电是通过空气分子进行的,即使转轴上有油或油脂,放电也可以进行,不受温度、湿度或大气的影响。

Sohre Turbomachinery提供了类似的鬃毛型纤维接地电刷;Inpro/Seal推出了Smart CDR(电流分流器环)接地产品,采用创新的套管设计,专有导电丝状物提供低阻抗接地路径,将杂散轴电流安全转移至轴承。CDR集成了一个导电O形青铜套筒,为导电丝状物提供一致的接触面。青铜表面磨损显著减少,并在所有环境中保持有效导电性。导电纤维丝和转轴之间无直接接触,避免氧化,无需定期维护。

需要注意的是,在电机出现高频循环电流的情况下,单端接地电刷可能会恶化接地电刷对面另一端轴承位置处的轴承电流放电,因此有时需要使用2个接地电刷。

3.12 轴接地环

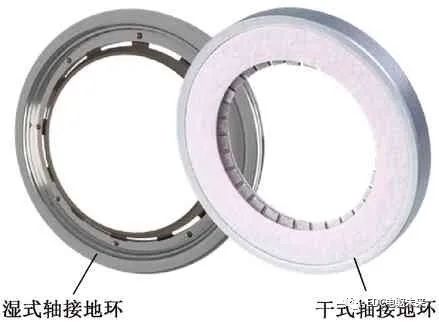

KACO发明了另一种用于电动汽车电机和齿轮箱高技术要求的轴接地环,通过具有特殊涂层的高导电性PTFE垫圈,将有害的轴电压和轴承电流转移到电气接地,以防止轴承损坏和噪声干扰。按使用环境有无介质区隔,产品分为湿式运行和干式运行两类,如图9所示。

图9 湿式、干式轴接地环

湿式轴接地环采用:特殊设计,改善了在介质影响下与轴的接触;高达60 m/s的圆周速度;大于15 mm的轴直径;灵活的装配或安装方式;双向旋转方向;标准的汽车温度范围。干式轴接地环有:高达60 m/s的圆周速度;大于35 mm的壳体直径;灵活的装配或安装方式;双向旋转方向;标准的汽车温度范围。

3.13 电气安装技术

搭接和接地。在任何情况下,良好的安装技术都是避免EMI潜在问题的关键。同样的,良好的安装技术可以降低轴承电流,其原理是确保屏蔽连接上的阻抗路径尽可能低,以避免杂散电流通过轴承返回地面。逆变器、电机和负载之间应采用地电位均衡技术。

例如,AEGIS高频接地带能确保电机机身与系统接地之间阻抗非常低的接地通道,以释放变频驱动产生的高频电流。AEGIS的HFGS 搭接带[13](图10)与 AEGIS的SGR防护环(将有害的变频驱动感应电流从电机轴承旁路导入电机机身)结合使用,可在电机机身与系统地之间提供完美的保护通道。

图10 HFGS 搭接带[13]

综上所述,每种单独的解决方法都各有利弊,单独依靠某一个方法来解决轴承电蚀问题都存在局限性。对于车用驱动电机,比较可靠有效的解决方案是采用“消减”、“疏通”、“阻堵”相结合的方法,综合治理系统方案。同时,必须特别小心传感器等附件,避免无意中被用作牺牲保护元件,为轴电流提供通路。

4 热点案例

4.1 特斯拉案例

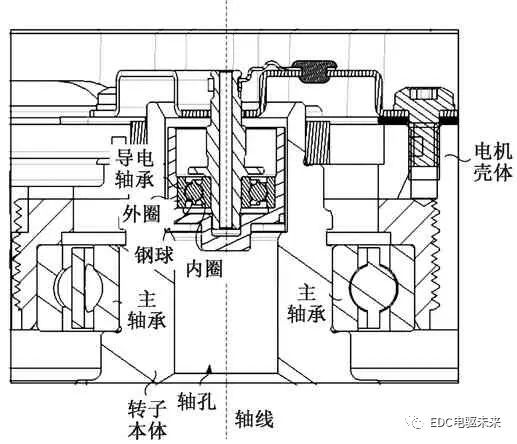

2018年3月22日,特斯拉公布US201715827363专利[15]。该专利提出了通过接地电刷和导电轴承连接转轴和壳体,以实现转轴接地放电的技术构思。实际产品中,特斯拉选择导电轴承方案进行放电。

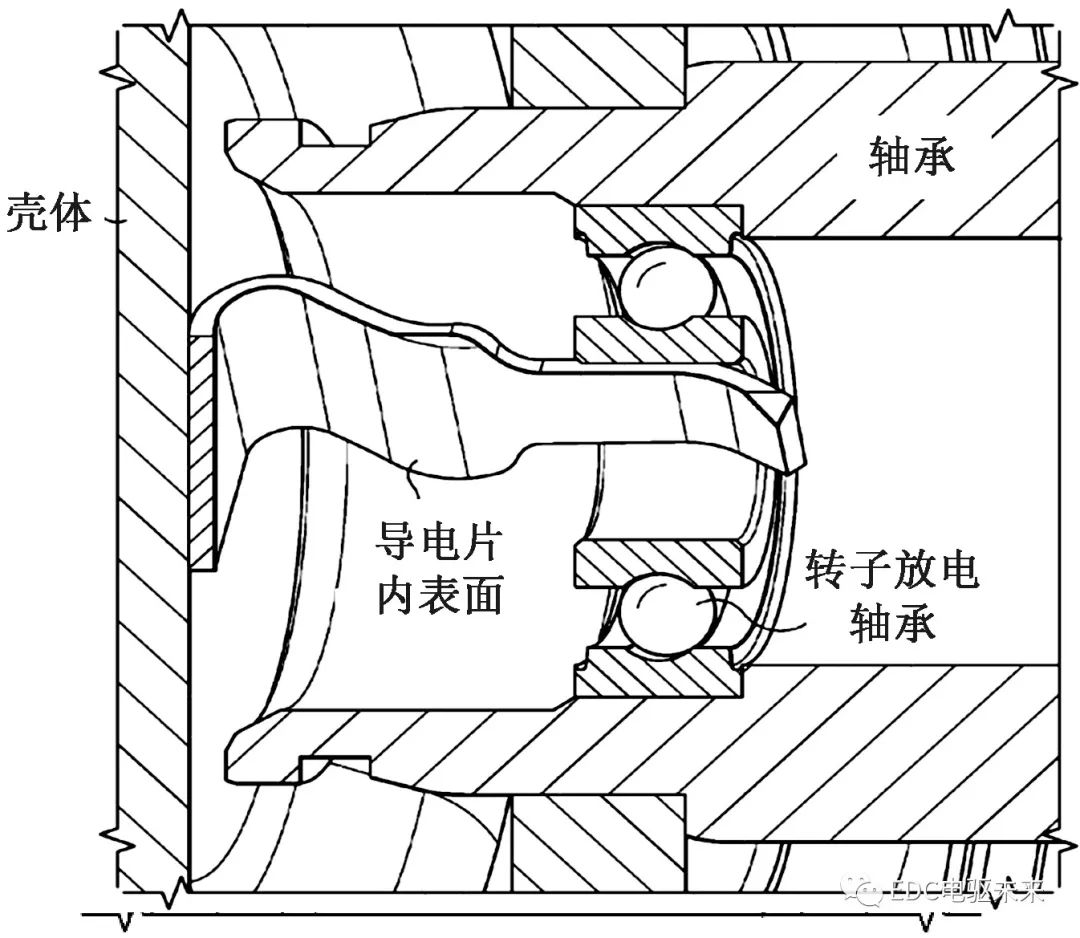

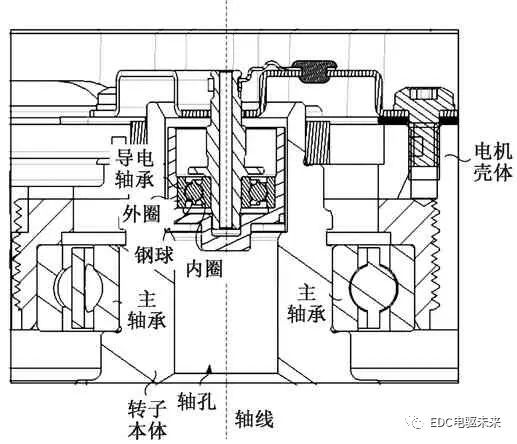

“带电体”转轴是旋转运动件,而“地件”壳体为静止件,因此如何实现旋转运动件-静止件的转接是重点,轴承是实现转接的理想零件。导电轴承与转子主支撑轴承的区别在于外径、结构、成分、载荷不同,油脂层更薄,电阻更小,进而可以分流泄放共模电压。特斯拉驱动电机轴电荷放电路径:电机转轴→导电片→导电油脂轴承→壳体。特斯拉导电轴承结构简单高效,如图11所示。

图11 特斯拉导电轴承示意图[15]

和

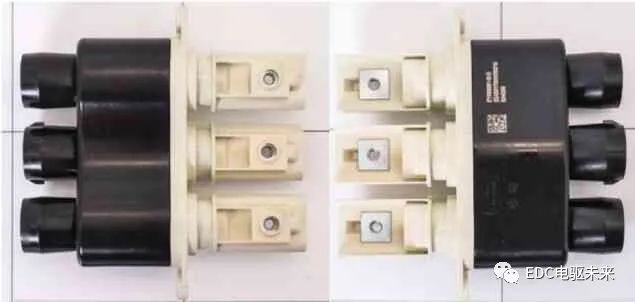

过高引起的电磁噪声在路径中传播产生共模干扰是电驱动系统 EMI 问题的难点。在逆变器输出三相线缆端添加滤波磁环可抑制EMI 发射水平,同时也会显著降低共模电压对轴承电流的影响。滤波磁环通常采用纳米晶材料制作,纳米晶具有高磁导率、高饱和磁通密度、损耗小、高居里温度、高工作磁感等优点,特斯拉在三相高压连接器中集成了纳米晶磁环,辅助抑制轴电流。如图12所示,黑色部分为纳米晶磁环。

图12 集成纳米晶磁环的三相高压连接器

4.2 华为案例

2021年4月23日,华为公布CN112701824A专利[16]。该专利解决电机轴承电蚀问题的核心思路为转轴旁路导电接地。导电轴承内圈穿设一导电柱,导电柱外侧壁与导电轴承内圈过盈配合,导电柱的另一端接地,导电轴承的外圈与轴孔的内圈过盈配合。放电路径:电机转轴→新增轴承座→导电油脂轴承→导电柱→导电片→壳体。该方案与特斯拉类似,都通过空心转轴内嵌辅助导电油脂轴承进行放电,不同之处在于导电接地的具体结构形式。为了规避特斯拉专利,华为方案的结构复杂,如图13所示。

图13 华为导电轴承结构示意图

5 结 语

本文依次从失效模式、失效机理、失效原因、预防控制、热点案例等维度,综合理论知识分析与工程实践经验,为解决驱动电机转轴电压及其轴承电流难题提供了全面的技术依据。

汽车驱动电机最重要的技术发展趋势是高效率、高功率密度、低噪声。为此,大功率驱动、高电压平台、高载频控制、高速电机结构、非对称电磁设计、深度融合集成等渐渐成为主流技术路线,轴承电流腐蚀问题日益凸显。可以预见,未来高品质的驱动电机将全面配置轴承电流抑制功能。

- 下一篇:电动汽车动力总成集成技术解析

- 上一篇:长城汽车赵澎:新汽车电子软件架构设计及其挑战

编辑推荐

最新资讯

-

全球首次!IVISTA 2023版修订版引入带灯光

2025-04-28 09:59

-

我国首批5G毫米波行业标准送审稿审查通过

2025-04-28 08:56

-

5/16 厦门- 新能源汽车电驱测试技术的创新

2025-04-28 08:53

-

国内首个汽车电磁防护技术验证体系EMTA正式

2025-04-28 08:49

-

一文带你了解滤波器

2025-04-28 08:35

广告

广告