动力电池组液冷散热仿真与实验研究

以某三元软包锂电池组成的实车电池组作为研究对象,采用一种基于口琴管的液冷方案,用软件模拟研究冷却电池组的温度分布。得出结论:基于口琴管的动力电池组的液冷方案,在电池1C倍率放电结束后,测点最高温度为43.2℃,单体电池之间的最大温差为0.9℃,可以同时满足电池所需的降温和均温要求。通过实验对数值模拟进行验证,此方案能满足动力电池在正常温度范围内工作。

本文针对某商用三元锂电池所组成的电池组,采用了以液体为介质的电池液冷系统,研究了在冷却电池组时的温度分布,为电池液冷系统提供一种可能的优化方法。

1、动力电池组液冷散热仿真分析

1.1、方案简介

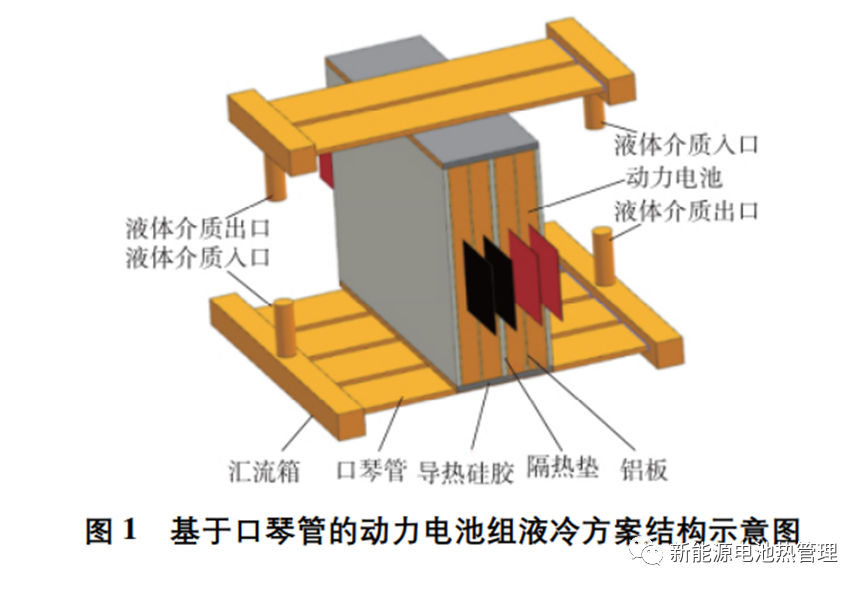

本文针对基于口琴管的液冷方案进行了数值仿真研究。口琴管布置在动力电池组上下两侧,中间填充导热硅胶来降低接触热阻。电池产生的热量通过铝板以及导热硅胶传递至口琴管,进而由口琴管内部低温液体将热量带走,低温液体通过口琴管端部的汇流箱源源不断地流入、流出口琴管,达到冷却动力电池的效果。上、下口琴管采用逆流的方式,让电池组的温度更加均匀。

1.2、物理模型

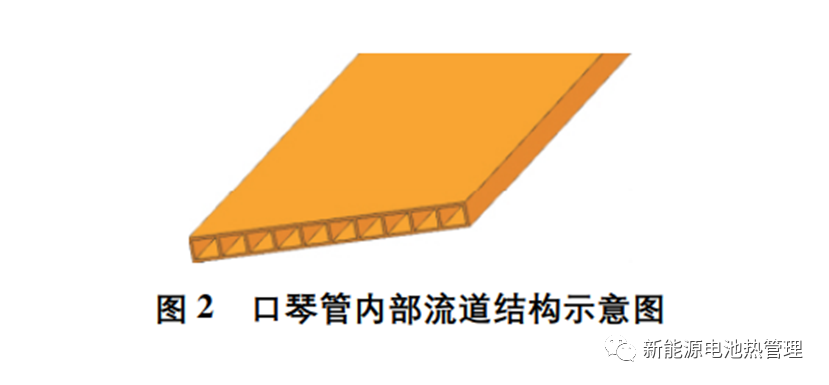

如图1所示,基于口琴管的电池组液冷系统三维几何热模型由动力电池、铝板、隔热垫、导热硅胶、口琴管、汇流箱组成,其中动力电池的尺寸为213×168×14.5mm,口琴管尺寸为350×45×4mm,内部存在均匀分布的10个3.95×3mm的流道,如图2所示。

1.3、边界条件

边界条件:电池组设置为1C倍率放电,电池容量112.5Ah,放电电流112.5A;固体域初始温度设置为36℃,环境温度设置并一直维持在36℃;低温液体采用50%的乙二醇溶液,流体域初始温度设置为25℃,进口流量5L/min,出口设置为压力边界,出口压力设置为0Pa,激活抑制回流选项,电池组表面设置为自然对流,对流换热系数为3.95W/(m2·K)。

1.4、材料属性

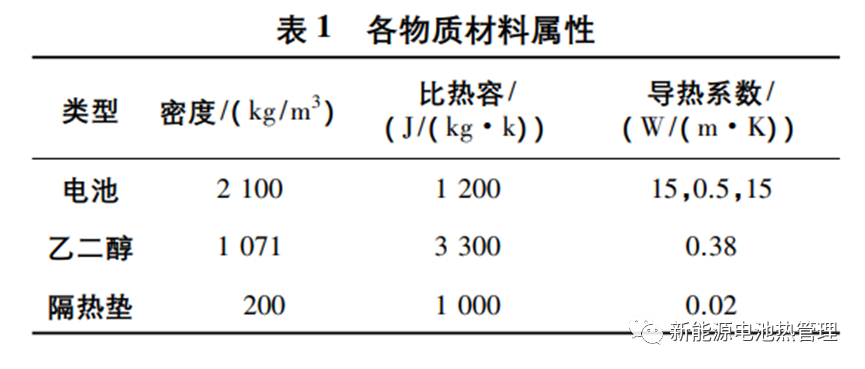

本文各物质的材料属性如表1所示。

2、数值仿真结果与分析

冷却工况:选取每个单体电池左、右两面作为研究对象,绘制共8个面在1800s、3600s的温度分布图,如图3所示。

从图3中分析发现,在放电过程中,电池表面温度逐渐增大,在放电结束后达到最高温度为43.2℃,相较于初始温度36℃仅升高了7.2℃,说明口琴管液冷系统可以降低电池组温度。同时发现电池组最高温度主要集中于电池上侧两边,这主要是因为电池组上侧仅布置两排口琴管液冷板,电池两边的热量不能及时传递出去,导致温度较高。上侧仅布置两排液冷板主要是因为布置4排液冷板会与电池组其他功能部件干涉。为了对比各单体电池之间的温差,对各单体电池编号,同时在各电池表面取对应位置点,电池编号及取点位置如图4所示。

靠近上下两侧;1号、2号、3号点为4号、5号、6号点对应平移并靠近侧面。在放电结束后,绘制各点温度,如图5所示。

图5放电结束后各电池表面6点温度分布图从图5中分析可知,各电池表面1号点至6号点的最大温差分别为0.8℃、0.9℃、0.7℃、0.5℃、0.6℃、0.4℃,均<2℃,满足电池组均温性要求。

同时比较各电池表面所对应的1号点,发现c号电池右侧与d号电池左侧温度基本一致,并且为各电池表面最大,电池组最外的两个电池表面温度最低,比较其他各点,规律基本一致,为接下来口琴管液冷系统实验中热电偶的布置提供一些参考。

3、实验验证

3.1、实验系统及装置

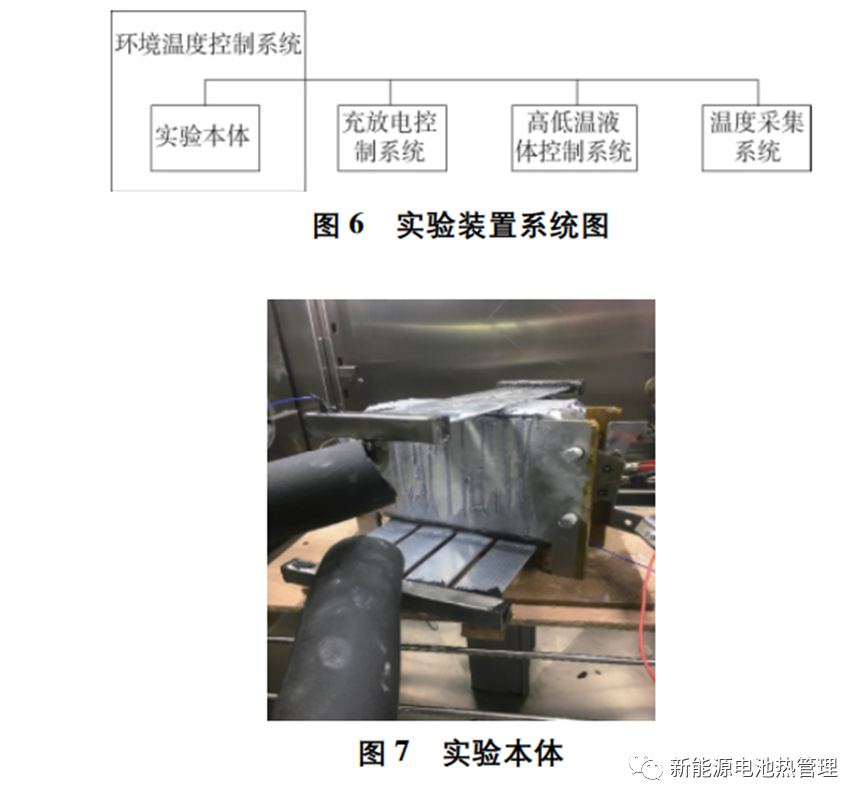

基于口琴管的动力电池组液冷的实验装置系统如图6所示,包括实验本体、充放电控制系统、环境温度控制系统、温度采集系统、高低温液体控制系统。其中,实验本体为动力电池、铝板、隔热垫、口琴管液冷板、汇流箱、固定装置组成,如图7所示。

动力电池两两并联,之后串联在一起,每块电池表面布置铝板,每两块电池之间布置隔热垫。动力电池组前后通过固定装置进行紧固,动力电池组上下表面布置口琴管液冷板,通过导热硅胶与动力电池进行接触。

充放电控制系统包括蓄电池组综合参数自动测试设备、通信转换器、计算机。通过计算机来控制设备对动力电池进行充放电工作,同时计算机记录充放电过程中相关的变化;环境温度控制系统主要包括设备-快速温变试验箱,通过设备控制面板来对环境温度进行调控;温度采集系统主要包括多路温度测试仪以及K型热电偶,在动力电池组首尾两块电池的左右表面进行热电偶布置,即a左、a右、d左、d右,布置位置与仿真时保持一致,同时在乙二醇溶液进入实验本体之前布置K型热电偶,确保流体进入温度为所需温度,通过数据传输装置,在计算机中可以实时记录温度数据;高低温液体控制系统主要由高温循环油浴锅以及智能涡轮流量计组成,为实验本体源源不断地提供所需的高温或低温液体。

3.2、实验步骤

1)将充满电的动力电池组放置在快速温变试验箱中,环境温度设置为36℃,静置12h来进行环境温度适应;

2)启动多路温度测试仪,并在计算机中开启相关温度软件,实时监测并记录动力电池表面的温度数据;

3)开启高温循环油浴锅以及智能涡轮流量计,设置温度为25℃,运行至液体能够稳定循环,控制各进口流量为5L/min;

4)电池组综合参数自动测试设备以及计算机控制软件,设置为1C恒流放电模式,开始进行放电测试,直到电压降至截止电压(5.3V),记录放电过程中相关数据,完成冷却工况实验研究。

3.3、实验数据结果及分析

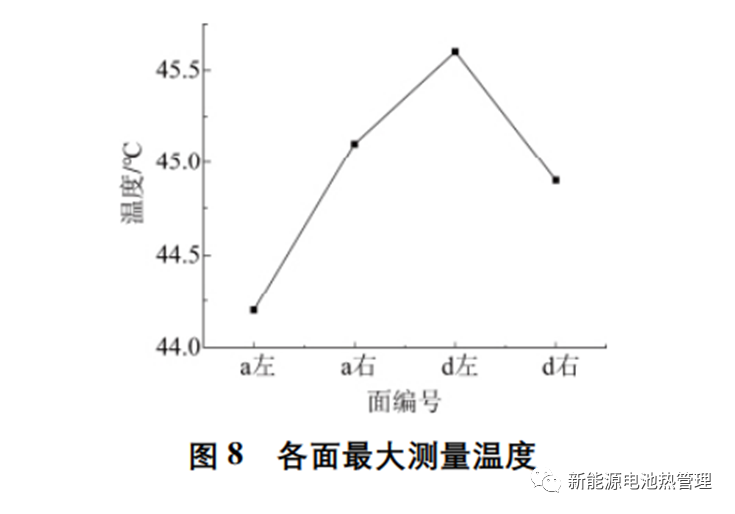

动力电池组放电结束后,各面上的最大温度测量值如图8所示。从图中分析可知,最高温度出现在d号电池左侧面上,温度为45.6℃;最低温度出现在a号电池左侧面上,温度为44.2℃,单体电池之间的最大温差为1.4℃,满足动力电池正常工作的要求。

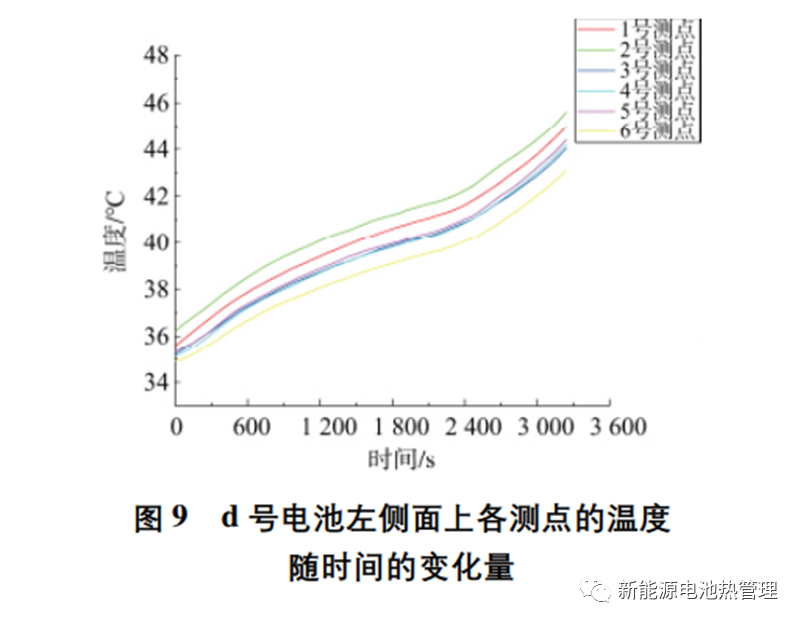

针对动力电池温度最高的表面,即d号电池左侧面,绘制d号电池左侧面上各测点的温度随时间的变化量如图9所示。从图9分析可知,与仿真结果规律相同,2号测点温度最高,这主要是因为2号测点靠近动力电池正极极耳,产热量较大,导致温度较高;6号测点温度最低,是因为6号测点靠近动力电池组下方口琴管,热量能够较快地进行传递,降低温度。每个测点的温度同样是在放电初期上升较快,继而进入平缓期,在放电末期再次温度上升较快。这是因为动力电池在刚开始放电的时候,动力电池与环境温差较小,动力电池表面的散热量也就比较小,动力电池升温较快;随着动力电池温度的上升,散热也随之增大,导致动力电池温度上升速率降低。

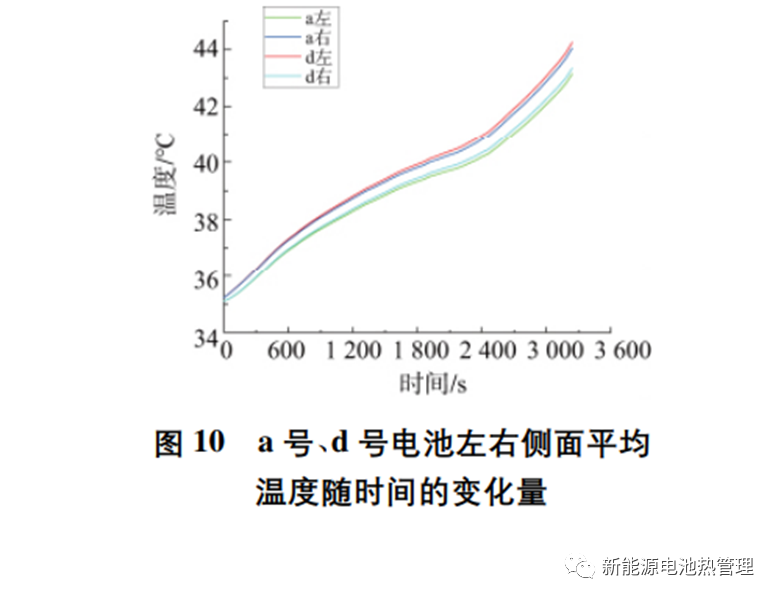

参考仿真结果,最低温度和最高温度分别出现在a号、d号电池上,故绘制a号、d号电池左右侧面各测点的平均温度随时间的变化,如图10所示。从图中分析可知,在放电结束后,d号电池左侧面平均温度最高,为44.2℃,a号电池左侧面平均温度最低,为43.1℃,温差为1.1℃,说明基于口琴管的动力电池组液冷系统满足动力电池组均温性要求。

4、结语

本文针对某商用三元锂电池所组成的电池组,采用基于口琴管的液冷方案,研究了在冷却电池组时的温度分布。仿真和实验结果表明:该液冷方案可以满足电池组以及单体电池的降温和均温的需求,使动力电池在正常温度范围内工作。

编辑推荐

最新资讯

-

Rivian与MAE合作定制电动车测试设备安装项

2025-04-10 14:41

-

重型商用车辆和客车的动力学——操纵性

2025-04-10 14:40

-

新能源汽车VCU、BMS、MCU控制器图解

2025-04-10 14:39

-

陶琳回应电动车辐射高:特斯拉辐射值远低于

2025-04-10 13:14

-

nCode2025版本发布说明

2025-04-10 13:12

广告

广告