纯电动三档变速器设计与性能仿真研究

【摘要】本文针对目前单级减速器纯电动效率低,后半程加速慢等缺点,设计了一款新型的同轴式行星轮系三档变速器,并介绍了该变速器结构特点和工作原理,并对该行星轮系进行了设计计算和建模仿真验证;并针对整车参数要求对各档速比进行设计计算和分配;制定了整车控制策略,并采用MATLAB/Simulink搭建整车仿真模型,通过NEDC循环工况进行了分析验证。结果表明,在标准工况下三档变速器比单级减速器电机工作效率更高,减少电能消耗7%;比单级减速器百公里加速时间减少了6%。

主题词:纯电动 三档 设计 仿真

中图分类号:U463.212

01、 引言

随着环境问题和能源问题日益突出,传统汽车对降低油耗,减少排放的举措已经捉襟见肘;除了大量开发小型化的发动机及排量外,新能源汽车研发也受到各大汽车厂商欢迎。特别是纯电动汽车行驶具有噪声低、零排放等优点。目前搭载整车的纯电动汽车普遍为单级减速器,仅有少数车型具有两档减速功能,如宝马i8,荣威混动版,零部件商如格特拉克也推出2eDT系列的两档变速器。针对两档减速器的研究较多,主要结构分为双离合和采用同步器换挡两种结构[1-3]。研究结果表明采用两档的纯电动汽车对整车效率、爬坡能力及加速性能均有明显提高[4-7]。国内对于纯电动三档专用变速器的研究相对较少,虽然结构复杂程度相对于两档变速器有所增加,但电机性能会进一步得到充分利用,经济性和动力性进一步提高,对于未来电动汽车提高车速,增加续航里程,减小电机体积等具有重要作用。文献8设计了一种P-AMT三档变速器机构,主要采用同步器进行换挡并进行了结构设计研究[8];文献9设计了一种行星轮系的三档变速器,主要对速比进行了优化,以及变速器总成的装配设计[9]。本文采用行星轮系结构了一款同轴式纯电动三档专用变速箱,并根据整车参数需求确定速比并制定相关换挡控制策略,针对NEDC循环工况与单级减速器同时进行了仿真研究,对比了整车经济性和动力性。

02、系统结构及工作原理

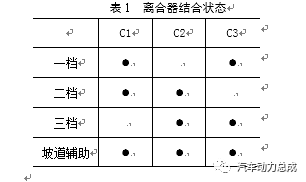

如图1所示,针对纯电动设计的三档变速器系统原理图。该系统采用电机同轴式输入输出,结构更加紧凑,降低整车布置空间需求。由电机经过减速后传递给输入齿圈,经过三档变速后再经过中间轴,主减齿圈传递给半轴。三档变速器采用行星轮系设计,内含有三个离合器进行控制。当C1、C3结合,C2打开时,系统为一档,电机动力经过输入齿圈,经过同轴行星轮驱动输出齿圈。当C1、C2结合,C3打开时为二档,电机动力经过输入齿圈带动整个行星轮系转动,获得速比为1的传动比。当C2、C3结合,C1打开时,电机动力经过行星架,由行星架和行星轮提供输出齿圈动力。当C1,C2,C3同时结合时,通过整车协调控制可以起到坡道辅助作用,降低整车成本。

三档变速器离合器结合状态如表1所示:

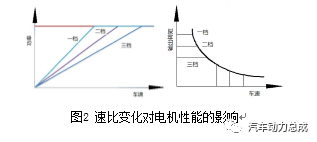

图2中,可以看出多档位变速箱能使车辆在低车速行驶下获得最大功率和输出扭矩;且高档位也进一步提高车辆最高车速。因此可以看出多档位的变速器对降低电机性能需求是可行的。

03、行星轮系数学模型建立

根据档位需求,本文三档变速器采用结构紧凑的行星轮系结构,通过三个离合器进行档位实时切换;电机输出端减速比和主减速比可以根据整车需求的最终速比和结构尺寸可进行分配减速比。

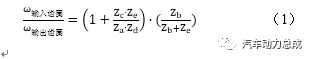

根据行星轮系速比计算公式,C1、C3闭合,行星轮一档传动速比为:

二档传动比输入齿圈转速等于输出齿圈转速,速比为1。三档传动速比为:

扭矩关系数学模型为:

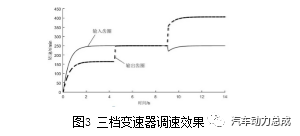

根据邻接条件和同心关系,初步设定相邻档位速比为1.6。负载为0时,确定各齿数值,进行simulink仿真计算,调速结果如图3所示:

由公式和仿真结果得出三档变速器速比分别为1.52,1和0.625。电机输入减速比和主减比再根据结构尺寸和整车需求进行减速比分配得出。

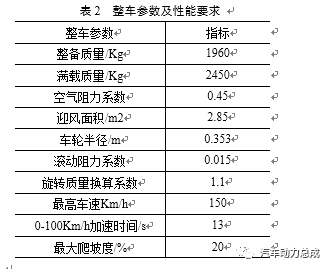

04、整车设计要求

根据整车纯电动性能指标,可以列出如下表2。

4.1 电机及传动比匹配计算

驱动电机的匹配计算主要根据车辆的动力要求,确定额定功率,最高功率,最高转速和扭矩等。

4.1.1 电机额定功率

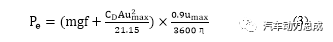

电机额定功率计算方法与发动机类似,以最高车速时对应的电机转速,再预留10%设计余量,可得出电机额定功率下限值,计算公式为[3]:

式(3)中

为电机额定功率(Kw),

为汽车最高速(Km/h),

为传动系效率。

4.1.2 电机最高功率

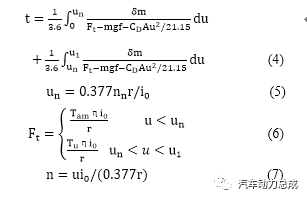

电机的最高功率一般取决于汽车加速时间的要求。汽车加速时间越少,动力性就越好,电机最高功率就越大。百公里加速为汽车从原地开始加速,由最大加速强度经过最优换挡,达到设定的速度所需要的时间。加速时间计算式为[5]:

式中:加速行驶起始车速为0,电机额定转速对应车速

, 加速行驶终止车速

, 单位为 km/h。

4.1.3 电机最高转速

电机的转速由电机寿命,成本及汽车最高行驶速度进行决定,转速一般超过6000转/分成为高速电机,且价格昂贵、磨损大。因此本驱动电机在三档传动时最高转速不超过6000转/分。

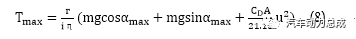

4.1.4 电机最大转矩

电机最大转矩由汽车满载时,以最低挡通过的最大爬坡度确定,爬坡度用坡度的角度值正切值的百分数来表示。车辆爬坡度计算公式为:

式(8)中i为一挡传动比,为最大爬坡度,u为爬坡速度。

4.1.5 传动比约束条件与选取

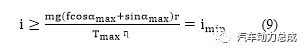

一档驱动需满足爬坡等性能要求,根据公式:

式中

为一档总传动比;

为电机最大扭矩。

三档传动时需要满足汽车在最高车速下行驶,根据公式:

式中

为三档总传动比;

为电机最高转速。

根据整车参数计算要求,一档至三档最终速比分别选取10.64、7和4.375。

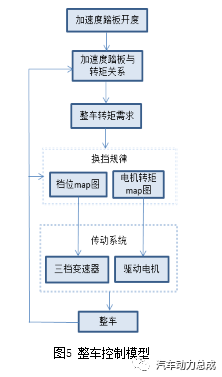

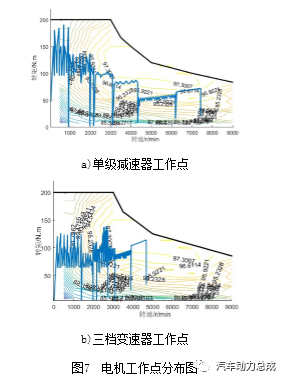

4.2 整车档位控制策略

为尽可能提高电机工作效率,本文对电机划分出三档各自的高效扭矩区间,制定出综合电机扭矩map图[6-7] ,如图4所示。车辆加速行驶时,整车模型根据当前的整车扭矩需求和车速下,判断出电机扭矩应属于哪个扭矩工作区间。当超出某档电机工作极限范围后,变速器自动进行换挡。若两个相邻档位电机工作点均未超过工作极限范围,再根据电机效率map图进行对比,采用效率较高的档位进行驱动行驶,并重新计算该档位电机应输出的扭矩。车辆减速降档时,系统采用延时换挡规律,车速一般在升档车速上延迟5~10Km/h,提高档位判断正确性。

05、仿真及结果分析

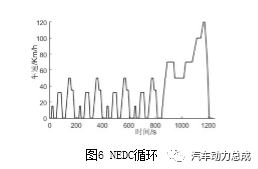

根据整车参数和传动系统计算参数,利用Matlab/simulink对三档纯电动驱动系统进行建模仿真研究,本文主要针对驱动系统的经济性和动力性进行仿真研究,并采用轿车NEDC循环工况进行分析验证,NEDC循环工况如图6所示。

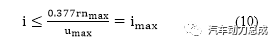

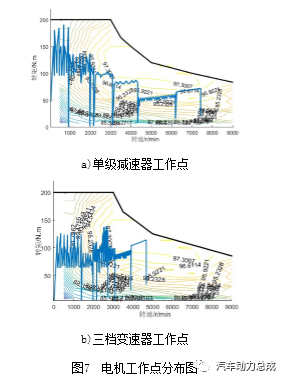

根据NEDC循环工况仿真,分别对单速减速器和三档变速器进行电机工作点分析,仿真结果如图7所示:

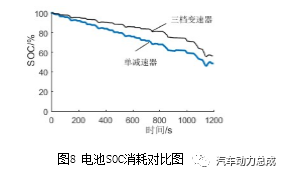

由图7仿真结果,可以看出单级减速器工作点范围较宽,整个工作范围呈现出低速高扭,高速低扭的工作状态;而三档变速器工作范围缩窄,最高转速降低,输出扭矩均衡且更多地分布在电机效率较高的工况,提高了整车传动效率。图8为NEDC工况电池SOC消耗对比曲线,仿真结果显示采用三档变速器的纯电动汽车能耗节省显著,节省了7%的电能消耗。

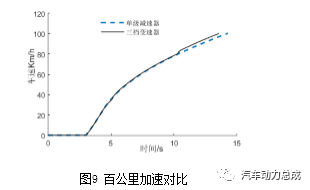

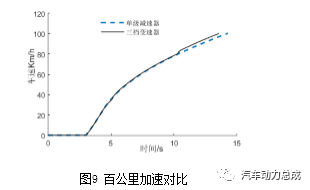

由图9为百公里加速仿真试验结果,起始时刻为3s,仿真结果表明三档百公里加速能够满足整车设计要求。与单级减速器相比,三档变速器在后半程进入三档时有更好的加速性能,且百公里加速时间比单级减速器减小6%。

06

总结

(1)针对目前单级减速器纯电动工作效率低,加速缓慢等缺点,设计了新型同轴式三档变速器,并对该行星轮系进行了数学建模和速比计算。

(2)根据整车要求确定了各档总速比值,制定了纯电动换挡控制策略并采用simulink进行了仿真模型建立,根据轿车NEDC循环工况对纯电动汽车进行经济性和动力性仿真。

(3)通过NEDC循环工况仿真验证,采用多档的纯电动汽车电机工作效率更高,经济性提高了7%,百公里加速时间减少了6%。

07、参考文献

1Francesco Vasca, Luigi Iannelli, Adolfo Senatore, et al. Torque transmissibility assessment for automotive dry-clutch engagement. IEEE/ASME Transactions on mechatronics, 2010: 1~10.

2、查鸿山, 宗志坚, 刘忠途, 伍庆龙.纯电动汽车动力匹配计算与仿真.中山大学学报 (自然科学版),2010,49(5):47~51.

3、李瑜婷,赵治国,章桐. DCT变速器双离合器压力最优控制方法的仿真研究. 中国机械工程,2010,21(12):1496~1501.

4、顾强,程秀生. 基于粒子群算法的电动汽车 DCT 升档动力协调控制.农业工程学报,2012,28(8):84~90.

5、刘振军,崔荣宾,赵江灵.纯电动汽车两档变速器的研究与设计.重庆理工大学学报(自然科学版),2014(2):7~10.

6、顾强.两档双离合器自动变速器的纯电动汽车传动系统协调控制技术研究:[学位论文].长春:吉林大学,2012.

7、黄伟,王耀南,冯坤,张军.纯电动汽车两档自动变速器研究开发.汽车技术,2011(10):17~20.

8、陈敏超.一种电动车用三档变速器的研发:[学位论文].重庆:重庆大学,2012.

9、陈彬.带三档变速功能的纯电动车动力总成开发:[学位论文].上海:同济大学,2014.

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告