汽车发动机悬置系统多目标优化的研究

摘 要:以整车为背景 ,提出以汽车驾驶室振动能量最小和发动机悬置能量解耦为综合目标的多目标优化模型 ,对发动机悬置参数进行了优化 ,计算实例表明选择合适的发动机悬置参数可以有效地降低汽车的振动 .关键词:发动机悬置系统 ;振动控制;优化设计汽车发动机工作中产生的不平衡力或力矩及路面不平度是引起汽车振动的主要激振源 ,选择合适的发动机支承的位置、角度和刚度参数 ,能有效地控制这两方面的干扰力对汽车整车振动的影响 ,从而降低汽车振动和噪声.发动机悬置系统优化设计在国内外都受到了重视 ,提出过多种优化方法 ,但它们大都是以发动机系统作为一个子系统单独予以考虑 ,忽略了它与整车的联系 [1~ 4 ],即使与整车联系起来考虑 ,也只考虑发动机引起的振动 ,而忽略了路面不平度对汽车振动的影响 ,或只考虑路面不平度的激励而忽略发动机本身对整车振动的影响[5~ 7 ],实际上 ,发动机既是激振源 ,同时也是受振体 ,它的振动对整车影响甚大 .本文以整车为背景 ,提出以汽车驾驶室振动相对能量[8 ]和发动机悬置系统各阶振型解耦多目标优化方法 ,并根据该方法建立了优化数学模型 .

1 汽车驾驶室系统振动能量汽车整车系统是由多个子系统组成的多自由度系统 ,根据汽车特点作如下假设[7~ 9]:i) 路面激励主要作用在竖直方向上;ii) 悬架与轮胎刚度为位移的一次函数 ,悬架阻尼为速度的一次函数 ,轮胎阻尼忽略不计;iii) 汽车是左右对称的 ,并在平衡位置附近作微幅振动;iv) 车架的一阶弯曲和扭转刚度视为常数 ,变形量与其到汽车质心的距离成正比.将汽车简化成 15个自由度的力学模型 [10 ]根据力学模型可写出它的运动方程 ,用矩阵可表示成:MX+ CX+ KX = F ( 1)式中 , M为系统质量矩阵; 为系统阻尼矩阵; K为系统刚度矩阵; F 为外激扰力 (路面不平度干扰力和发动机惯性力 )列阵; X,X, X分别为系统的位移、速度和加速度列阵.应用模态理论求解式 ( 1) 的速度传递函数矩阵中第 (l, p )元素:

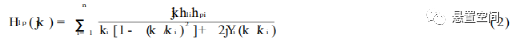

式中 , Hlp (jk )为系统 p 点输入 ,l 点输出的速度传递函数;hlihpi 分别为系统第 i 阶 l, p 处的振型; ki ,k i ,Yi 分别为第 i阶模态刚度、角频率及阻尼比.考虑无阻尼自由振动情况 ,由式 ( 1)得式 ( 2)的振型方程

相应式 ( 3)的广义特征值为

式中 ,k 为系统的固有频率;h 为系统的相应特征向量 (振型 ).根据速度传递函数的定义 ,可计算出汽车驾驶室的振动速度:

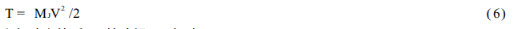

式中 ,V为汽车驾驶室系统速度列阵; H为速度传递函数矩阵; F′为有效外激扰力列阵;从而得到驾驶室子系统的振动能量:

式中 ,MJ为驾驶室的质量 (转动惯量 ) 矩阵.在不同运行工况和不同路面激励下 , 汽车驾驶室的振动能量就可根据式 ( 6) 计算得到.2 发动机悬置系统的能量解耦当在主惯性轴坐标系中讨论发动机悬置系统时 ,该系统的质量矩阵可写成如下对角矩阵的形式:

式中 ,m 为发动机系统质量 , J x , J y ,J z 为发动机系统的转动惯量.发动机系统的刚度矩阵为

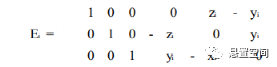

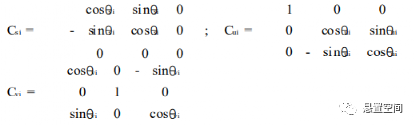

式中 ,Ei 为物理坐标与广义坐标的变换矩阵:

Ci 为支承三弹性主轴方向数: Ci = Csi Cui Cvi

θ ,θ,θ,为 弹性坐标系与 xyz 直角坐标系之间的夹角。

式中 ,Mjj 是质量矩阵元素;hij 是第 i 阶振型的第 j 元素;k i 是第 i 阶振型的角频率.实际应用中 ,使发动机系统沿 6个方向的振动完全解耦是没有必要的 ,汽车的振动主要来自绕发动机曲轴的转动和轮胎输入的激励 ,只要使这些方向能有较高程度的解耦即可.3 发动机悬置系统的优化3. 1 目标函数发动机悬置系统对整车有多种振动控制作用 ,它既要隔离来自发动机本身的振动和冲击 ,也要吸收由于路面激励引起的振动 ,从而提高汽车乘坐的舒适性 ,为此 ,应使发动机悬置解耦并减小驾驶室振动能量.由于汽车在不同路面上运行时 ,汽车运行工况是不一样的 ,为具代表性 ,这里同时考虑了不同运行工况 (一般取怠速工况 ,中速工况 ,最高转速工况等 )和不同路面时的振动情况 ,因此可建立目标函数:

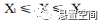

式中 ,F ( X)为目标函数; X为设计变量; Wi为能量解耦的加权因子; Rk为驾驶室系统振动能量加权因子; Tk 为驾驶室在 k 工况激励下的振动能量.3. 2 设计变量由上述分析可知 ,发动机悬置系统的动力学特性与其支撑位置 ,支承元件的安装角度及刚度 ,发动机系统相对车架的位置以及发动机的质量 ,转动惯量等因素有关.通常不能改变发动机系统本身的特性 (如发动机质量、转动惯量等 ) 而只可改变悬置参数及其相对车架的位置 ,因此本文将这些变量视为设计变量.3. 3 约束条件在设计发动机悬置时其所受到的约束条件有:1)边界约束条件 .发动机悬置相对车架的位置及支承参数受到上下限约束 ,可以表示成:

2) 频率约束条件.由于发动机系统与整车系统的频率匹配要求 ,其中 6个方向的频率约束为 f ≤ f ≤ f ( = , ,… , 6)3) 支承作用 保证支承发动机系统总成的质量而不产生过大的静位移 ,因此悬置应具有一定的刚度值 K > K ,后者为允许静位移的刚度。3. 4 最优化方法及特点求解有约束非线性规划问题的数学方法很多 ,鉴于本优化模型的特点 ,选用转动坐标轴直接搜索可行方向法 ( DSFD).其特点是间接的罚函数法和直接的可行方向法的组合 ,起始点可以任意给定.优化框图如附图所示.

4 优化设计实例初始参数如表 1所示 ,汽车发动机系统为三点支承 ,其中第一和第二支承为左右对称布置.

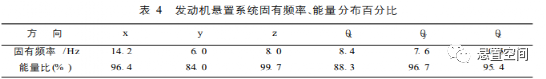

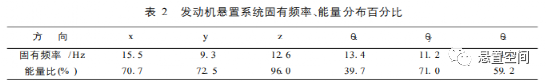

优化前发动机悬置系统各阶固有频率 ,能量分布百分比如表 2所示.

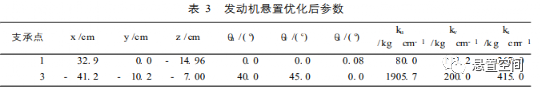

优化前驾驶室系统在工况 = 5 , 5 , 时的振动能量分别为 T = 0. 0797,0. 15, 0. 176 5 J.优化后的发动机支承参数如表 3所示 .

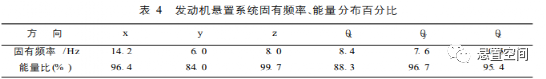

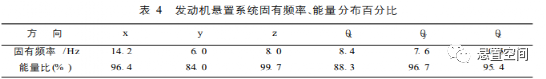

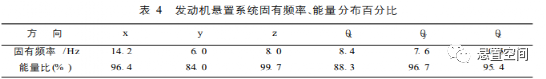

优化后发动机悬置系统固有频率 ,能量分布百分比如表 4所示.

优化后驾驶室系统在工况 n = 500, 750, 1000 r /min时的振动能量分别为 T = 0. 06427,0. 1046, 0. 1187 .不考虑路面不平度的影响 ,优化后驾驶室系统在工况 n = 500, 750, 1000 r /min时的振动能量分别为 T = 0. 07209, 0. 1221, 0. 1576.比较各表可以看出 ,各阶的能量解耦程度有很大的提高 ,特别是 z向和 θx 向的解耦程度分别从优化前的 96. 0% , 39. 7% 提高到优化后的 99. 7% , 88. 3% ,优化后的固有频率都在要求范围内.驾驶室的振动能量在 3种工况下分别降低了 19. 36% , 30. 3% , 32. 75% ,而如果不考虑路面不平度的影响 ,驾驶室的振动能量在 3种工况下只分别降低了 9. 54% , 18. 6% ,22.06% ,充分说明了用本方法优化发动机悬置参数具有更实用价值.现实中 ,虽然路面质量不断提高 ,但不平度总是存在的 ,优化发动机悬置要同时考虑发动机振动和路面不平度激励 ,本文将发动机悬置系统与整车其它子系统联系起来 ,并同时考虑汽车在不同运行工况和不同路面上所受到的激励 ,因此更接近于实际 ,应用本方法优化发动机悬置参数 ,更能有效地降低汽车的振动.作者:温任林 颜景平作者单位:(东南大学机械工程系 ,南京 210018)

来源:东南大学学报

最新资讯

-

2025智驾“封神榜”测评|小鹏MONA M03智车

2025-04-29 18:24

-

风噪测试在电动汽车时代的关键作用

2025-04-29 11:34

-

汉航车辆性能测试系列之操纵稳定性测试--汉

2025-04-29 11:09

-

新能源汽车热管理系统验证体系PITMS正式发

2025-04-29 11:09

-

试验载荷谱采集

2025-04-29 11:07

广告

广告