三合一电机加减速异响解决方案研究

随着电气化、智能化技术的应用,未来整车架构的研发重点将从平台化、模块化、轻量化的物理架构向域融合、软硬解耦的电气架构革新转移,推动电气化系统与智能化系统不断跨链融合,且在供应链角度不断垂直整合,提升集成度。

动力域控制器是一种智能化的动力总成管理单元,借助 CAN/FLEXRAY 实现变速器管理、引擎管理、电池监控、交流发电机调节。现阶段新能源汽车正在由 400V 向 800V 高压演变,对于逆变器,电机控制等模块的技术需求也发生了一些要求改变,目前旺材动力总成针对动力域这个细分赛道单独进行技术和发展方向的研究。

来源: 占雨兰,广州尼得科

1 前言

牵引电机在运行时出现规律的异响声音[1,2],为防止问题进一步扩大,为避免造成大面积终端用户的投诉及召回,开始对电机异响原因进行分析研究。

2 发现问题

收到市场投诉,电机#1 异响,主要表现在以下几个方面:

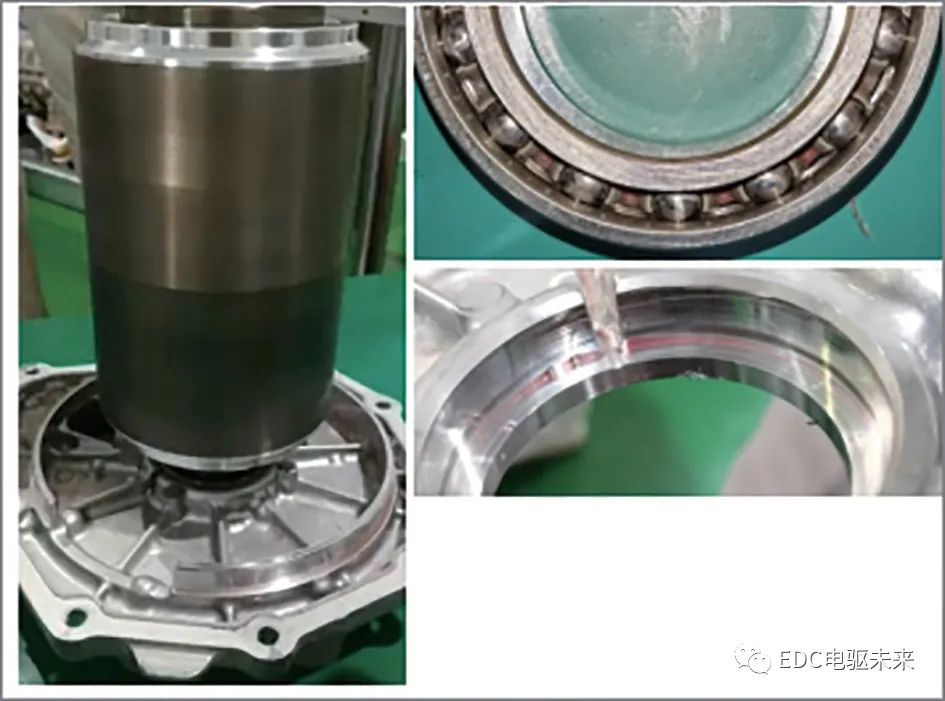

1)拆机后状态:

电机后轴承异响;

后轴承室发现明显的划痕,怀疑拆解时操作不规范导致;

后轴承每个滚珠发现多道明显磨痕,暂未发现电腐蚀痕迹。

2)复测相关数据

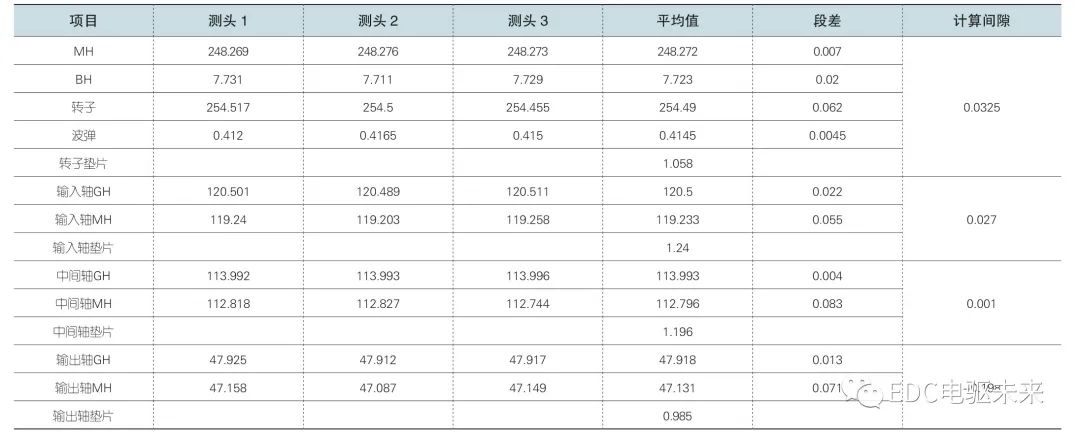

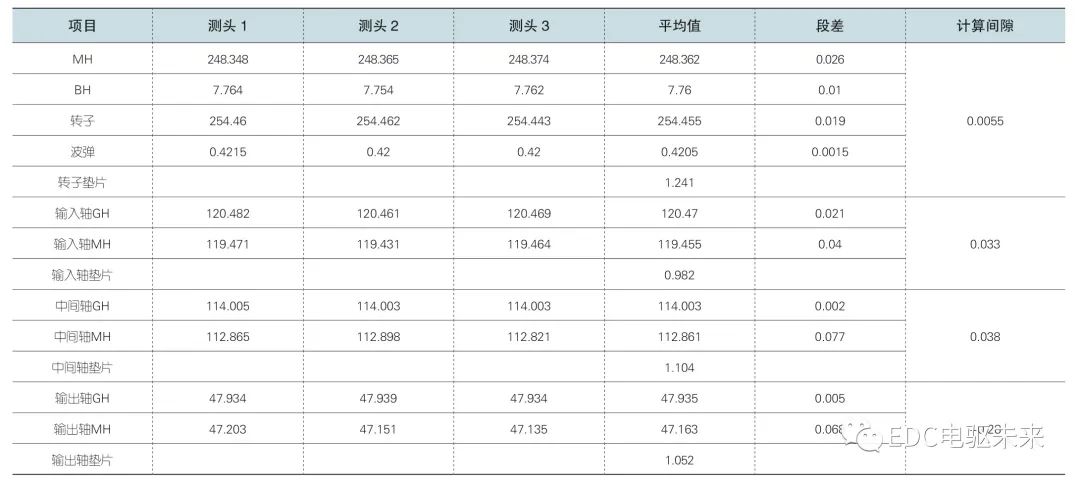

主要的相关数据为壳体高度、电机壳体高度、波形垫片、输入轴选垫高度、中间轴选垫高度、差减轴选垫高度等(表2)。

表2 复测的相关参数及数据

图1 拆机后各零部件示意图

表1 牵引电机常见问题

3)复测NVH 数据

通过复测NVH 数据结果如图2所示,可以发现主要呈现轴承异响的多阶次峰值。

图2 复测NVH 数据结果示意图

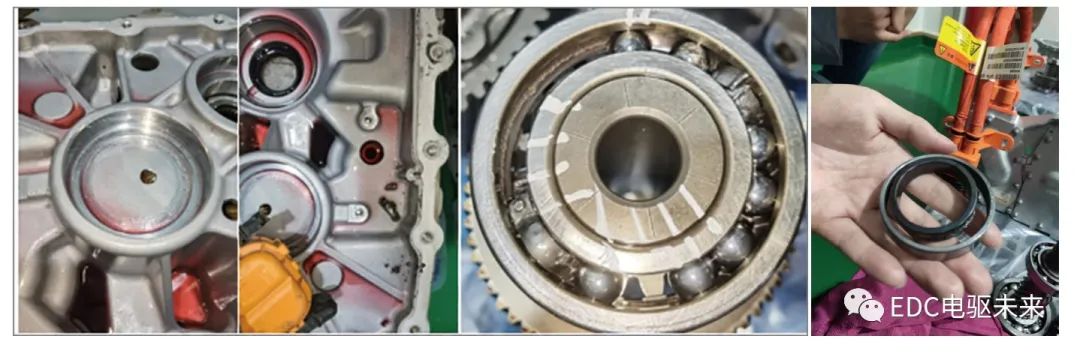

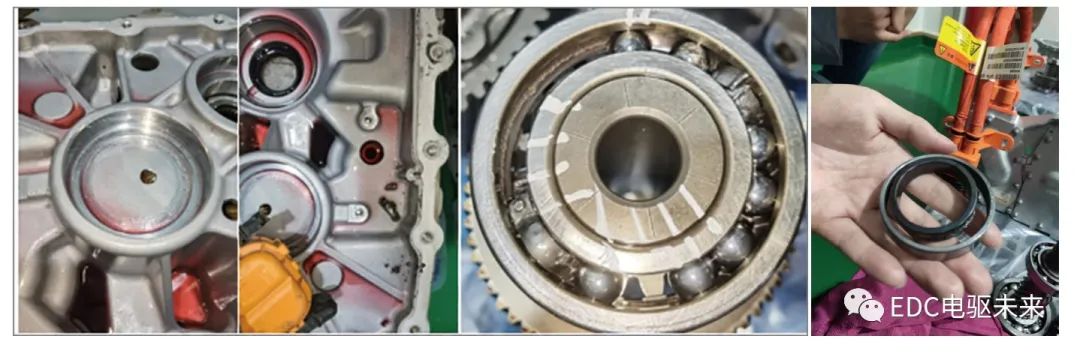

此外还收到市场投诉,说明电机#2异响,主要体现在以下几个方面:

1)拆机后状态

中间轴MH 端轴承保持架破碎;

异响太大,无法进行EOL 复测(图3)

图3 拆机后各零部件示意图

2)复测相关数据

主要的相关数据为壳体高度、电机壳体高度、波形垫片、输入轴选垫高度、中间轴选垫高度、差减轴选垫高度等。

表3 复测的相关参数及数据

3 解决问题

针对以上电机轴承所出现的问题问题,我司所提出对应的解决方案如下所示:

3.1 垫片电机轴间隙

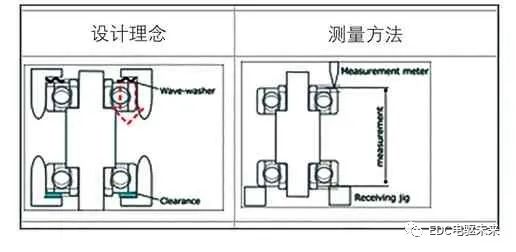

1)设计理念

主要的设计理念是轴承内部间隙被波形垫片的预载荷吸收以及轴承的距离在外圈处测量。

图4 垫片电机轴间隙的设计理念及测量方法示意图

由实际热膨胀试验结果来扩大电机轴的垫片间隙,最终的规格为0.150~0.200 mm(正在进行的车辆试验)。

2)设计结果

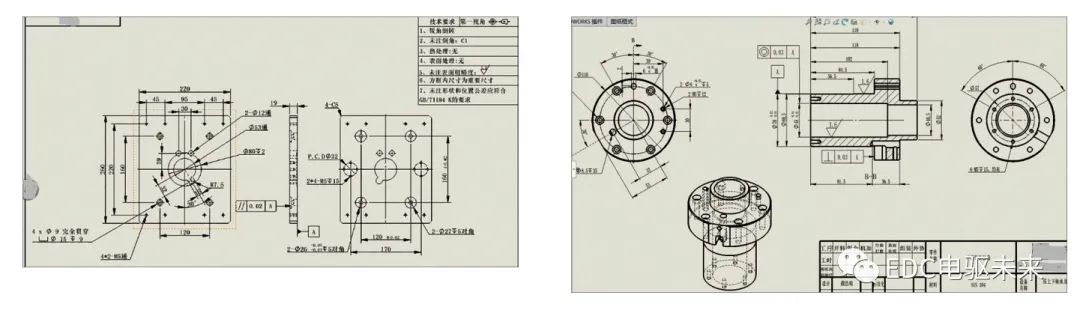

主要通过将测轴承外圈变更成测轴承内圈来实现测量垫片电机轴间隙,主要的设计图如图5:

图5 轴承间隙测量方法设计图

3.2 改变测量垫片间隙的方法

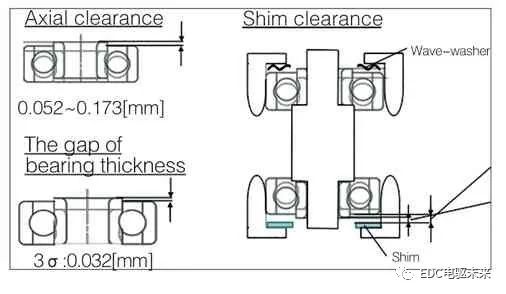

通过采用外圈转变到内圈的测量方式,发现最大间隙为0.337mm @外圈,最小垫片间隙为0.038 mm @外圈,垫片间隙范围为0.050-0.100 mm @内圈。此外还需要车辆试验和扭矩冲击试验。

其中主要的考虑因素为轴承轴向间隙和内圈和外圈之间轴承厚度的间隙(图6)。

图6 垫片间隙测量示意图

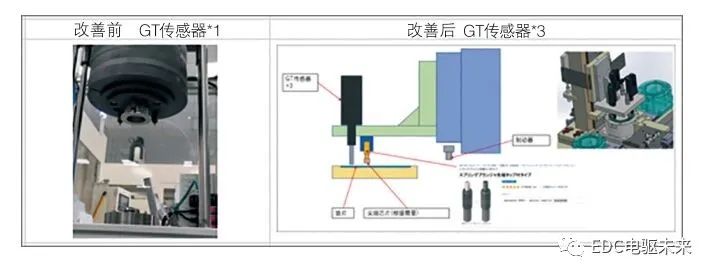

最终GT 改为三点测试,主要的效果图如下(图7):

图7 测量垫片间隙的方法改变前后对比示意图

3.3 轴承的尺寸

通过增加MOTOR-EOL 测试的齿槽力矩标准来得到合适的轴承尺寸,主要通过以下步骤实现:

1)电磁软件进行仿真分析,得出结论

2)根据实际800 台数据得出实测值

3)FRICTION TORQUE 程序标准按260m Nm 设置执行。

通过以上分析可以发现电机轴承尺寸由6908 更换到6008 效果较好,但具体的车辆测试正在进行中。

4 结论

根据以上的分析以及目前的验证情况,对于市场部反映过来的问题,我司主要采用以下三种解决方案:1)将轴承测外圈变更测轴承内圈;2)GT 改为三点测试(垫片测试更精准);3)增加MOTOR-EOL 测试的齿槽力矩标准来改变轴承的尺寸。

编辑推荐

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告