缸内直喷氢燃料内燃机热点技术发展及趋势

氢能是实现碳达峰与碳中和的最佳能源形式,氢内燃机具有零碳排放、高效率、高可靠性和低成本的显著优势,成为氢能应用的重要方向之一。缸内直喷氢内燃机可有效抑制回火,并显著提高功率密度,是氢内燃机近阶段的发展热点,引发国内外汽车企业和研究机构的高度关注。

本文总结了各类氢内燃机的优缺点以及相关直喷氢内燃机的技术途径及其达到的技术指标,采用废气涡轮增压可使氢内燃机的功率密度达到80kW/L,采用高压缩比、稀薄燃烧可使有效热效率提升至42%~45%,采用废气再循环技术等可使氢内燃机的唯一污染物NOx降低至0.5g/kWh,并具有达到近零排放的潜力。针对下一代缸内直喷氢内燃机所带来的新问题,从混合气形成、燃烧特性、燃烧模式、有效热效率提升、NOx控制方法及后处理器等技术角度分析了开发现状及技术水平,探讨了近零排放条件下有效热效率达到50%的未来技术发展趋势。

氢气具有质量热值高、燃烧速度快、扩散性好、可燃浓度范围广等优点,是非常合适的内燃机替代燃料。相比于汽油机,氢气燃烧速度快,更类似于定容燃烧,因此燃烧效率高。氢气自燃温度为858K,不易被压燃,点燃式就成为氢内燃机最简单、最可控的燃烧方式。氢气的辛烷值为130,燃料抗爆性好,因此氢内燃机可以采用比汽油机更高的压缩比来提高热效率然而氢气密度小,在有限的空间内需要采用液氢或35/70MPa的高压进行储存,燃料携带不够方便。

直喷氢内燃机优势

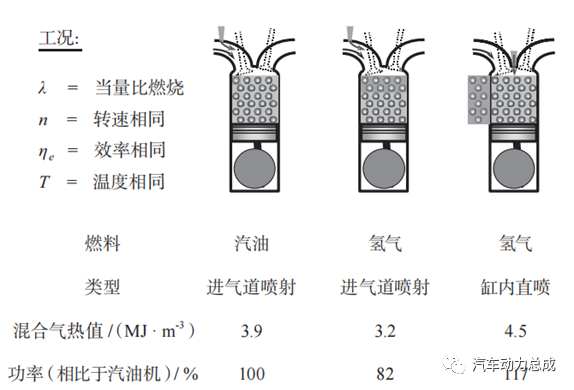

直喷氢内燃机按喷射压力可划分为高压直喷和低压直喷,低压直喷的喷射压力通常在1.5~6MPa,而高压直喷一般大于10MPa。缸内直喷消除了氢气占用气缸容积的问题,大幅提升了氢内燃机的动力性,直喷氢内燃机理论上相比于同排量的汽油机可以提高17%的动力性。相比于进气道喷射,直喷氢内燃机可以在进气门关闭后再喷射,避免氢气回流进入进气道导致回火在相同工况下,直喷氢内燃机可以采用更稀薄的燃烧方式,从而降低了泵气损失,提升热效率。

直喷氢内燃机动力性比较

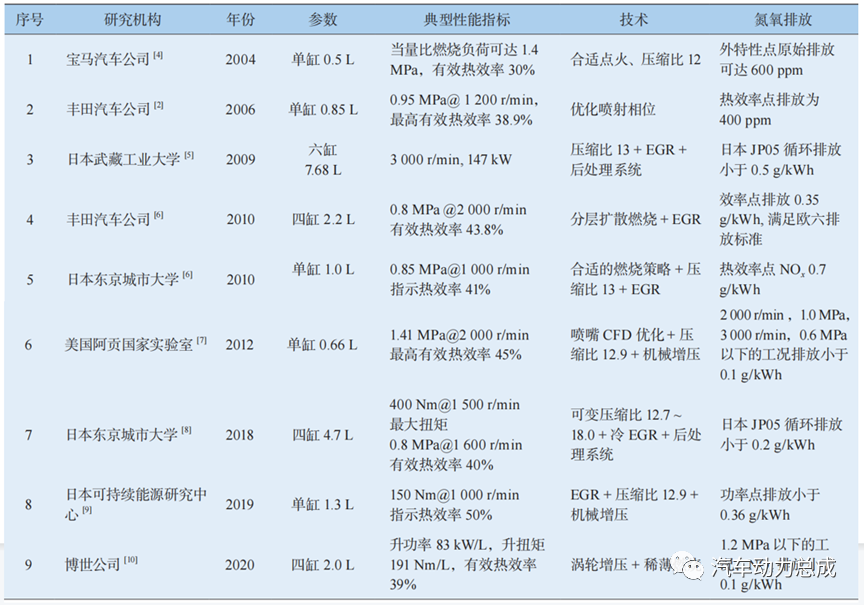

直喷氢内燃机研究成果

近年来国内外研究机构开发的直喷氢内燃机机型和性能排放参数。从表中可以看出,直喷氢内燃机总体热效率都大于35%,在稀燃条件下的热效率大于40%。

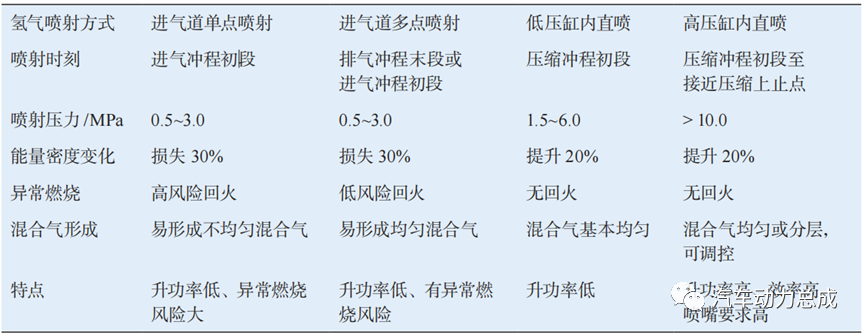

不同氢气喷射方式内燃机特点比较

直喷氢内燃机样机参数及性能指标

直喷带来的新问题

1)直喷后最高燃烧压力增加,燃烧速度加快,内燃机承受高机械负荷和热负荷的能力受到考验。

2)考虑到直喷氢内燃机工作的过量空气系数范围广,燃烧和氮氧排放都对过量空气系数的变化敏感,因此,工作过程中热效率和排放存在着强烈的相互制约关系。

3)氢气缸内直喷喷嘴对流量、密封和耐久特性要求高。

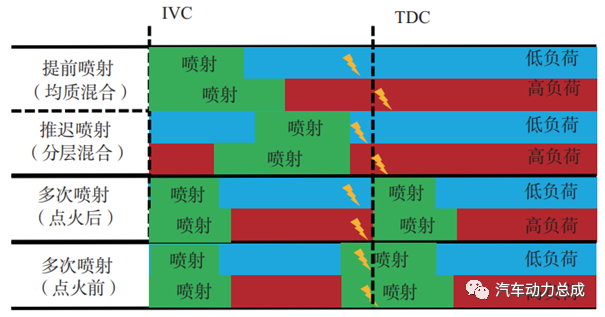

4)直喷氢内燃机混合时间短,影响排放、效率和燃烧的稳定性。

5)直喷氢内燃机中的控制策略复杂,若喷射相位不合适,排气中的未燃氢会增加6倍,热效率也会随之下降。直喷氢内燃机在不同负荷下都对应着不同的喷射和点火策略,因此喷射压力、相位、喷嘴结构都会影响混合气的形成进而影响燃烧排放。

直喷氢内燃机喷射及点火策略

混合气形成过程研究

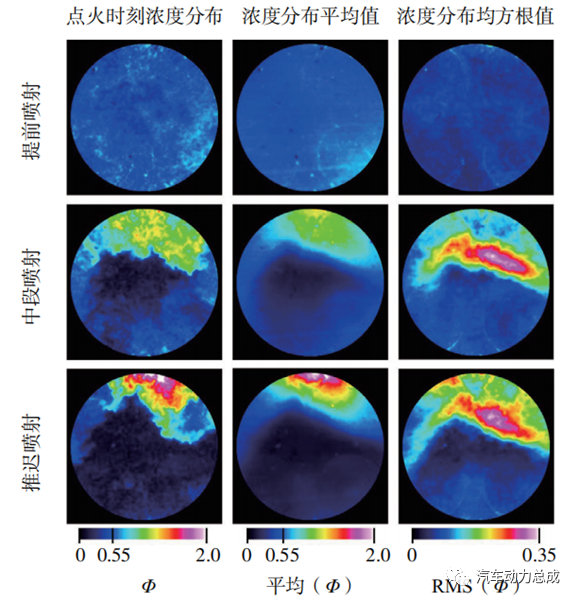

直喷氢内燃机中,采用激光诱导荧光(LIF)、粒子图像测速(PIV)、和火花引入激光诱导击穿光谱法(SIBS)技术可以测试不同曲轴转角下混合气的形成情况,测量火花塞周围的浓度分布。

不同喷射相位下点火时刻时缸内混合情况

提前喷射的策略能保证缸内气体均匀混合,H.Rottengruber发现确定提前的时间主要与喷射压力有关。采用15MPa单孔喷嘴在上止点前CA40°喷射,到点火时刻上止点时已经可以形成非常均匀的混合气。此外提高喷射压力后,缸内的湍动能增加,贯穿距加长,高压氢气射流与上行活塞作用,若为多孔喷嘴,气流与气流之间还会相互作用,这样有利于氢气的扩散。因此高喷射压力也有利于均质混合气的形成。研究表明,直喷氢内燃机缸内最理想的混合气形成情况应该高湍流度的缸内均质混合气,高喷射压力和合理的多次喷射可以促进理想混合气形成。

氢内燃机热效率

直喷氢内燃机有效热效率计算公式为:

BTE=ηIRC-ηΔIC-ηΔRC-ηΔICS-ηΔWH-ηΔGE-ηΔF

其中:BTE为有效热效率;ηIRC为理想循环热效率;ηΔIC为不完全燃烧导致的效率损失;ηΔRC为实际燃烧效率损失;ηΔICS为喷射导致的效率损失;ηΔWH为壁面传热效率损失;ηΔGE为换气效率损失;ηΔF为摩擦效率损失。

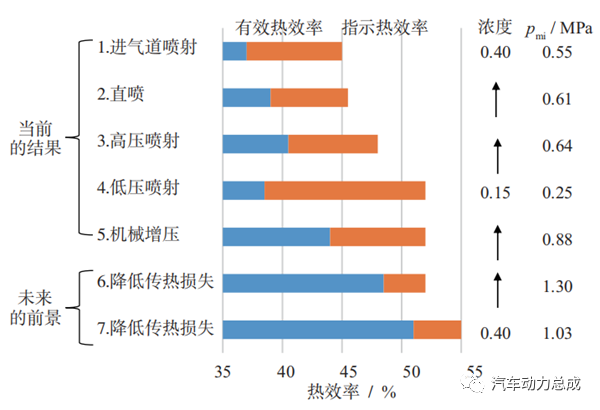

氢气燃烧范围广,在中小负荷下可以采用稀薄燃烧的控制策略,保证节气门全开降低换气损失,利用低摩擦技术可以进一步降低摩擦损失,从而实现直喷氢内燃机高效运转。如下图所示,采用高压直喷的策略可以将效率提升至42%,若进一步降低传热损失,采用增压和Atkinson循环后,直喷氢内燃机的效率有望突破50%。

不同技术下直喷氢内燃机效率

直喷氢内燃机氮氧排放控制

氢内燃机的排放从理论上有未燃H2、HC、CO、CO2、NOx等5种,其中排气中未燃H2的含量主要与混合气的浓度有关,试验证明:当混合气λ>3时,由于燃烧不充分,导致未燃氢的体积浓度上升至1.2%;λ=4时,未燃氢的占比最高可达1.5%;在λ<3的工况,未燃氢的体积浓度均小于0.2%。HC、CO、CO2这3种污染物主要是少量机油参与燃烧导致的,这3种排放物浓度都小于20ppm。

NOx作为氢内燃机的主要排放产物,是氮气和氧气在缸内高温环境下通过5步反应形成的。相比于汽油,氢气燃烧温度高,直喷氢内燃机的NOx排放最高可达10-2,必须加以控制。内燃机的经济性和排放性通常存在trade-off关系,这里主要讨论直喷内燃机中在不过多牺牲效率的前提下,降低排放的手段以获得经济性和排放性之间的权衡。

EGR技术

直喷氢内燃机的废气主要由水和氮气组成,通过废气再循环技术,可以提高进气的比热,降低燃烧的速率和温度,从而降低NOx排放。

直喷氢内燃机中EGR的计算方法主要有4种:

1)定容积法,假设容积效率不变,测量使用EGR前后空气流量、温度;

2)进排气氧浓度计算法;

3)进排气湿度计算法;

4)测量EGR和空气流量计算法。

前3种方法随着EGR率的逐渐增加,误差都逐渐增大。其中依据氧浓度计算的误差量最小,且氧浓度传感器布置方便,精度更高。最后1种方法主要取决于流量计测量湿空气的精度,适用于试验台架。

喷水技术

喷水的原理和EGR类似,但是相比于EGR,喷水不会大幅影响直喷氢内燃机的动力性,且喷水可以更精准的调控燃烧工质、控制燃烧温度。喷水技术按喷射方式划分也可以有进气道喷水和缸内直喷2种。采用进气道喷水方式时,喷射相位可选为排气冲程,进气道的水蒸发后在下一循环吸入缸内,而采用缸内直喷喷水方式时,喷射相位选择在进气和压缩冲程,从而降低混合气温度,降低缸内燃烧压力,抑制NOx的生成。

后处理技术

利用上述缸内手段降低NOx排放后,还需要缸外手段进一步降低NOx排放,使其满足更严格的排放法规要求。东京城市大学提出了一种两段式的氮氧化物储存还原系统(NOx storage/reduction,NSR)和氧化催化器(diesel oxidation catalyst,DOC)的组合系统。其中利用未燃氢气或在后处理系统中喷入低压氢气在NSR还原NOx,而DOC则负责氧化未反应的氢气和还原过程生成的氨气。试验结果显示NOx净化率可达98%,氢气消耗只增加了0.2%~0.5%,但过量喷射会导致NH3和N2O的生成。这套后处理设备在整车上运行的结果更为可观,使用NSR的DOC系统后,日本JE05循环的排放从1.07g/kWh降低至0.08g/kWh。

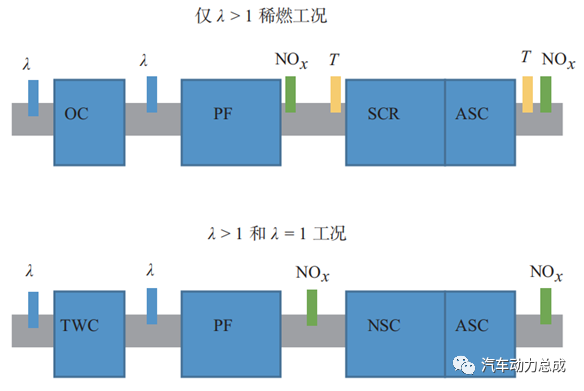

若氢内燃机仅在稀燃工况运行,A.Kufferath提出由氧化催化剂处理未燃氢和少量因机油燃烧生成的HC和CO;利用颗粒过滤器捕集机油消耗产生的颗粒物;利用选择性还原SCR降低NOx,利用氨气催化滑移装置吸收多余的NH3。如下所示,其中:OC:氧化催化器;PF:颗粒补集器;SCR:选择性催化还原;ASC:氨逃逸催化器;TWC:三元催化器。若氢内燃机运行在当量比工况,此时排气中的三元催化器可以还原NOx,氧化氢气、HC和CO。利用NOx储存催化器处理多余的NOx排放。在后处理管路中还加入了氢气浓度传感器、温度传感器和NOx传感器等,用于测量不同催化器的转化效率。采用串联混动的氢内燃机NOx排放可低至10~14mg/km,若加入此后处理系统且转化效率达到90%,预计直喷氢内燃机汽车的NOx排放仅为1~2mg/km。

后处理系统

总结

典型机型的氢内燃机的有效热效率可以达到35%~45%,热效率的提升得益于氢燃料自身的优良理化特性;进气道喷射式氢内燃机的升功率比缸内直喷高20%;氢内燃机的主要污染物是NOx,可以采用废气再循环、进气管喷水、稀薄燃烧等多种途径降低NOx排放,过量空气系数大于2的稀薄燃烧表现出降低NOx的更好潜力;为进一步降低NOx,需要采用后处理技术,氧化催化器(DOC)+选择性还原(SCR)是比较好的后处理组合方式;由于燃料属性的差异,氢内燃机也明显不同于柴油机、汽油机,更应从燃料特性出发来开发新型氢内燃机,也需要建立一个从燃料喷射到排气后处理的新设计技术体系。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告