底盘性能开发(一)

工程技术解决方案之底盘性能开发(一)

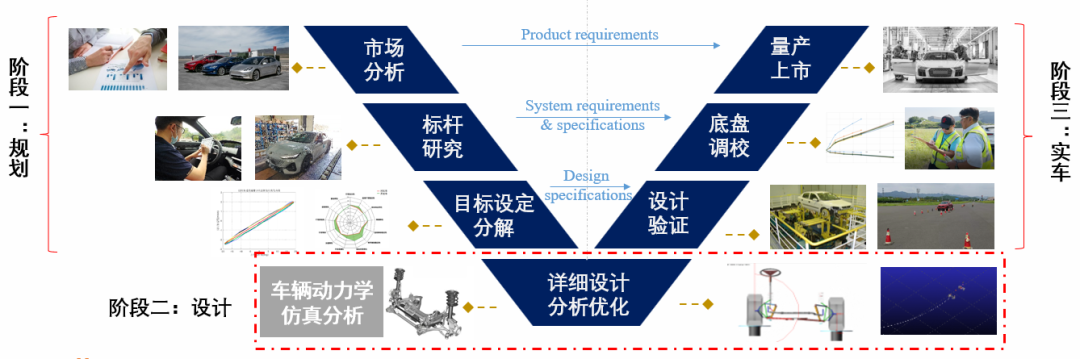

底盘性能开发流程

1.引言

随着中国汽车产业的不断发展,用户对汽车性能品质要求的不断提高,尤其是对驾驶和乘坐相关的底盘性能越发的关注,各个主机厂都在想尽各种办法提升车辆的操作稳定性、转向性能、平顺性能等底盘性能,并通过科学的设计平衡各个底盘性能指标之间的矛盾,提升车辆的整体动态行驶品质。针对底盘性能的设计开发和验证,必不可少的出现在车辆开发的各个环节。在研发过程中如何进行底盘性能的设计与达成是值得探讨的重要课题。

底盘性能主要包含车辆的操纵稳定性、平顺性、转向性能、制动性能。和其密切相关的车辆系统主要是悬架系统、转向系统及制动系统。结合底盘性能开发的流程,如图1所示,本文围绕汽车产品研发过程中战略分析、对标分析、目标设定、目标分解、详细设计、试验验证各阶段的工作内容和要求,阐述底盘性能开发的设计与流程。

图1 底盘性能开发流程

2.市场分析及性能定位

在设计开发一款车型之前,会进行大量的调研和分析论证。通过市场声音梳理和归纳,提取有用信息及用户痛点,分析以往车型的优势和问题,指导研发车型的开发。底盘性能开发工程师会参与其中,依据用户特征、市场诉求、战略规划、产品属性、供应商资源、技术成熟度等各个维度,对车辆的运动性能做出方向性确认:例如,是设计一款偏向于家用,舒适性较高的城市SUV;或是设计一辆偏向于年轻用户,具备较强运动操控的轿跑。接着,会根据性能定位,来细化底盘性能水平,比如车辆的操控要和某同类型的标杆水平一致,车辆的舒适性能要优于标杆车水平。此外,需要协调底盘性能和其他性能板块之间的关系,并依据时间周期,成本等各个维度综合考虑。

3.标杆研究

标杆研究主要是将对标车及竞品车进行研究,作为后期设计车辆的依据和参考。标杆车可以是企业已研发的某些款车型,或是企业已上市的老款车型,亦或是现有底盘平台。竞品车以市场上其他企业及研发车辆上市后的主要竞争车辆为主。

底盘性能开发主要运用的三个工具分别为:主观评价、客观测试及仿真分析。在标杆研究及后续的各个阶段,三者相互补充,相互配合,最终完成底盘性能的开发。

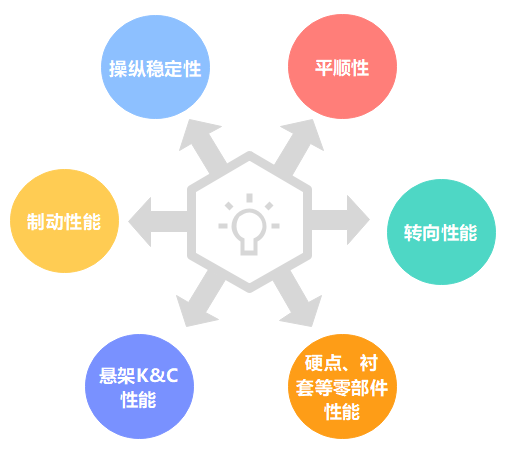

图2 底盘性对标的主要内容

· 主观评价——“这车好不好,开了、坐了才知道”

底盘性能的主观评价,是前期对标及后期底盘调校最重要、最直接的手段。底盘性能的主观评价方法,是依据用户的使用场景及车辆底盘动力学的特性,提炼出来的科学、实用的评价方法。

一套完整的底盘性能评价方法,通常包含了四级指标。一级指标包含操纵稳定性、转向性能、平顺性能、制动性能等。二级指标,以平顺性为例,包含光滑路面的平顺性、粗糙路面的平顺性、离散路面的平顺性。而光滑路面的平顺性又分为初级平顺性、次级平顺性等。以三级指标初级平顺性举例,包含跳动位移、漂浮感、俯仰平衡、突兀感、头部晃动等。

· 客观测试——“用数据说话”

客观测试数据是底盘性能水平的主要表征手段。主要包含三个层级,整车测试、系统测试、零部件测试。整车客观测试包含整车的操纵稳定性测试、平顺性测试、转向性能测试、制动性能测试等;系统测试最核心的是悬架的K&C测试;零部件测试包含底盘硬点的测试、衬套、缓冲块、减振器、轮胎力学性能的测试等。

· 仿真分析——“保驾护航”

仿真分析,主要在车型开发前期无实车阶段,设计车辆的底盘性能,保证底盘布置设计的合理性及相关零部件参数的最优范围。通过车辆的动力性理论及相关的仿真软件,完成整车操稳、悬架K&C的仿真分析及优化。

在标杆研究阶段,会运用上述方法对对标车进行主观评价、客观测试及搭建相应的标杆车动力学仿真模型,为后续目标的设计和分解打好基础。

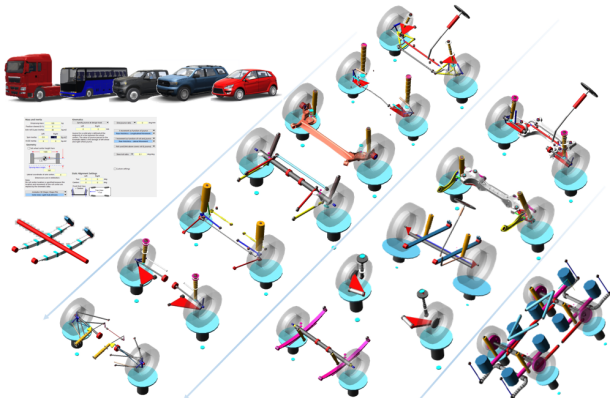

图3 底盘性能开发主要手段

4.底盘目标设计及目标分解

底盘性能目标的设定,是基于对标车及竞品车的对标测评结果,并结合企业长期积累的主客观数据库及开发经验。

首先,通过对市场和客户需求分析,开发部门转化成工程语言,研究其性能指标,通过对竞品车辆的研究,结合自身车辆的概念设计,最终确定底盘性能目标。目标设定应该是广泛征求大家的意见,所制定的目标要具有合理性和可执行性,既不能过高,也不能过低,以平衡产品性能的竞争力和开发成本。

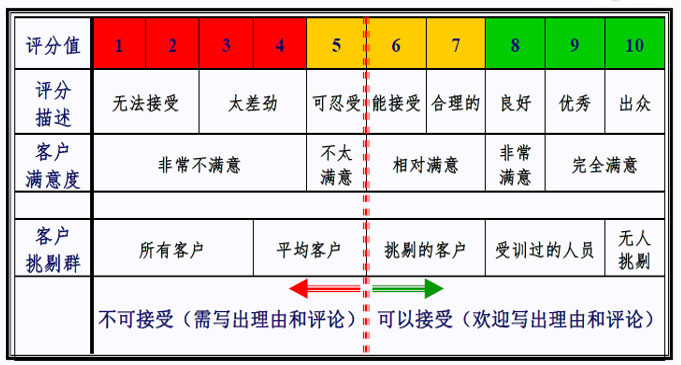

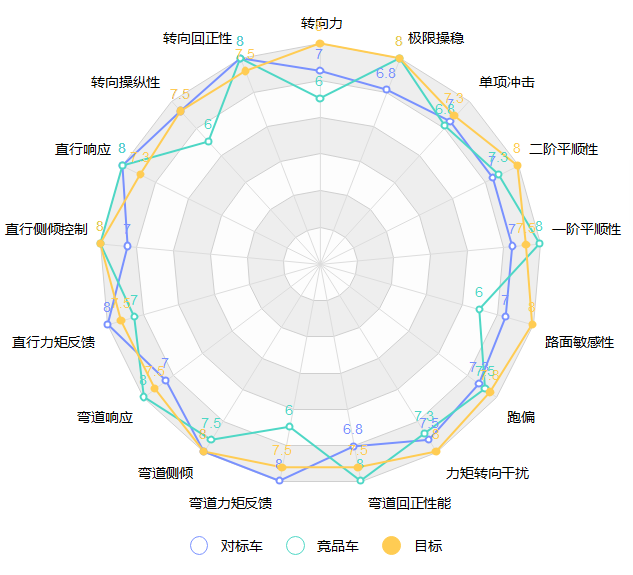

整车开发目标内容的制定需要既包括主观评分目标的制定,也包括客观目标值的制定,其中主观评价采用10分制,不同评价主体的评价方法和评分原则描述如下图4-5示例。通过对行业同类竞争车和标杆车在对应工况和评价环境下进行相关的底盘性能主观评价,结合项目开发级别的定义和关键底盘竞争力提升的决策,最终制定底盘主观评分开发目标。

图4 底盘性能主观评价十分制评分方法(SAE标准)

图5 底盘性能主观目标设定示例

接着,需要将性能目标逐级分解。将主观目标分解到整车客观级,悬架、转向、轮胎、制动等系统级别,再到硬点布置、弹性件特性曲线、零部件尺寸等各个零部件级别。

表1 客观测试项目指标分解

5.详细设计阶段

在底盘性能的详细阶段,主要是要对底盘零部件的布置位置、尺寸大小进行详细的设计。期间,会根据前期的数据,进行精细化设计、优化和迭代。同时,运用大量的CAE分析手段,对零部件的刚强度、疲劳耐久进行分析和优化。最终落实到可工程化的图纸上,作为后续生产制造的依据。

图5 底盘动力学仿真分析

在详细设计阶段,还会发布底盘零部件的调校清单,如弹簧的刚度、稳定杆的直径、衬套的刚度等,用于后期的调校匹配工作。

6.设计验证&底盘调校阶段

在样车生产出来之后,就从虚拟分析阶段到了实车的验证阶段。本阶段会对样车进行测试摸底,用于确认前期设计是否有偏差,车辆性能指标是达成目标。如出现较大差异,需要寻找原因,重新进行详细设计。一般企业会提前制作“杂合车” 进行验证及评价调校,以尽早验证设计的有效性。之后,还会经历多轮次的工程样车的反复迭代。

底盘调校,就是将底盘的关键零部件进行匹配和设计,找寻到一套最优的方案,用于达成性能目标。底盘调校的主要零部件包含:弹簧、稳定杆、衬套、缓冲块、轮胎、转向机及助力特性、减振器等。通过调校,会发布零部件的最终方案,用于生产制造、装配最终的量产车。

7.结语

汽车底盘性能开发涉及到方案、设计、验证的不断迭代和反复,是一项复杂的技术工作。底盘性能开发流程作为一种成熟可靠的技术指南,已广泛应用于汽车产品开发。

编辑推荐

最新资讯

-

R171.01对DCAS的要求⑤

2025-04-20 10:58

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

广告

广告