汽车车身结构设计分析浅析

一、车身设计要素

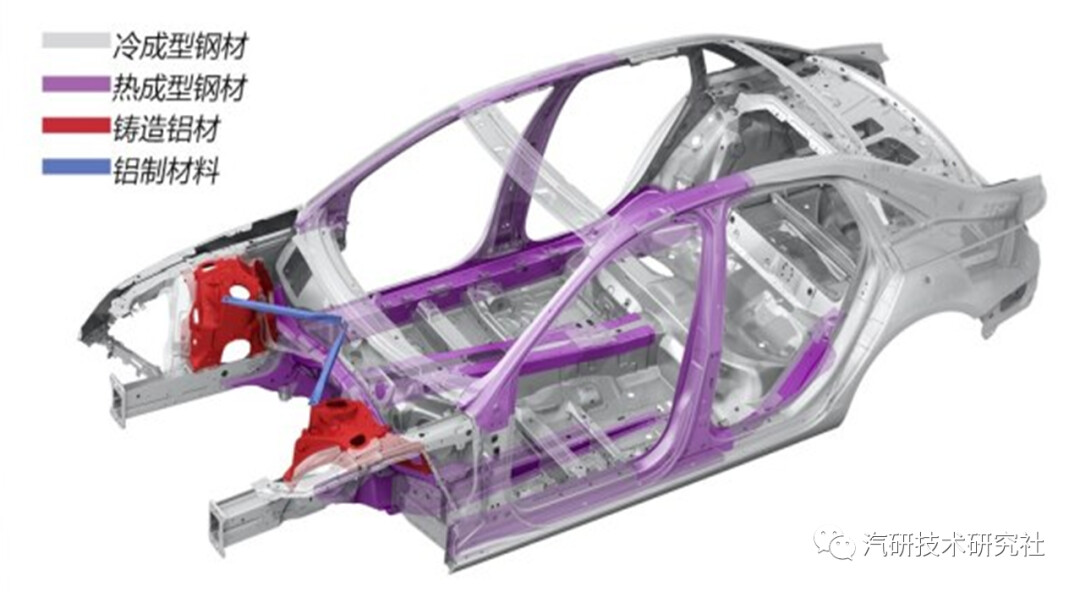

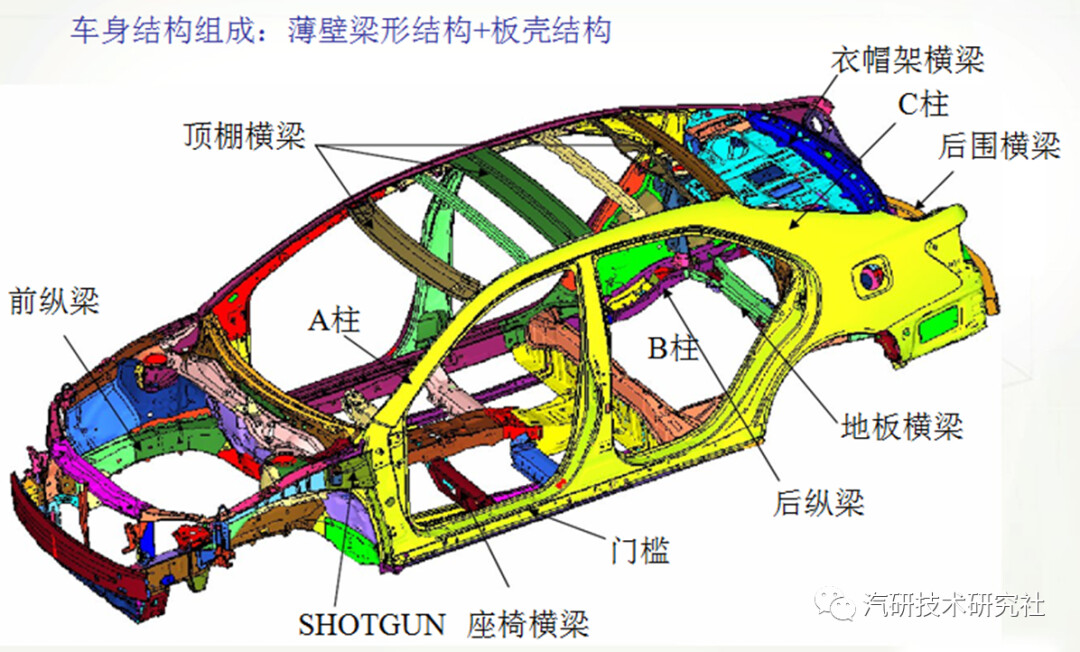

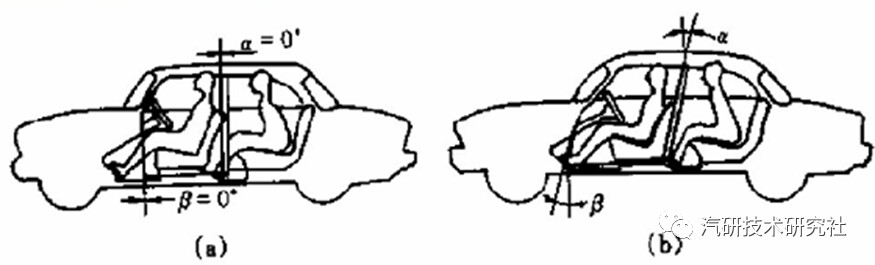

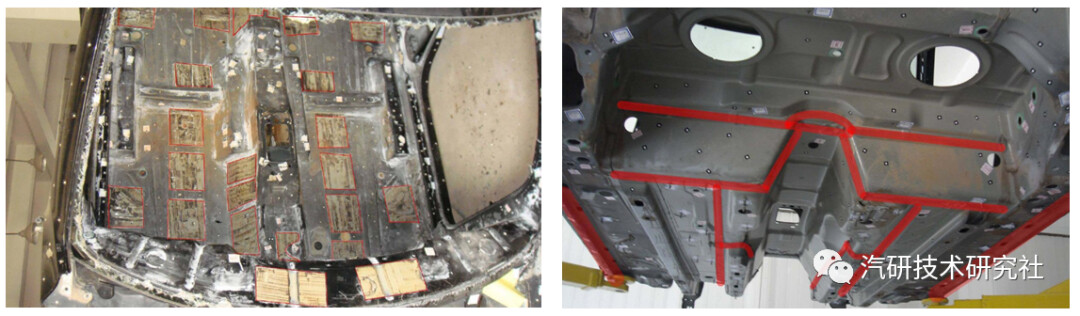

1、产品开发○产品开发的市场性要素;○系列化产品发展要素;○生产、工艺继承性要素2、车身外形设计○空气动力学要素;○车身尺寸确定的人体要素;○车身外形设计、内饰造型的美学要素;○外形的结构性和装饰的功能性要素3、车身室内布置设计○人体工程要素,包括人体尺寸、人体驾驶和乘坐姿势、人体操纵范围、人眼视觉和视野、人车视野、人体运动特征、人体的心理感觉等。○车身内部设计的安全保护要素。4、车身结构设计○结构设计强度、刚度要求;○轻量化设计要素;○结构设计的安全性要素;○车身防腐蚀设计要素;○车身密封性设计要素;○结构设计的工艺性要素二、车身梁结构设计要点■白车身结构

■白车身框架结构

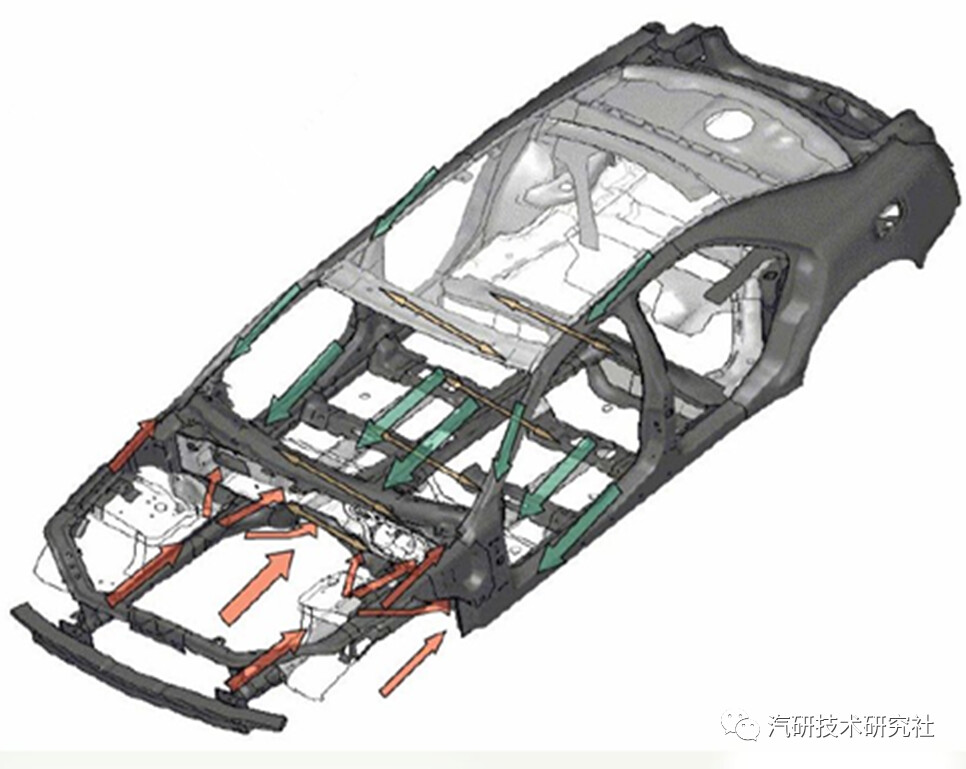

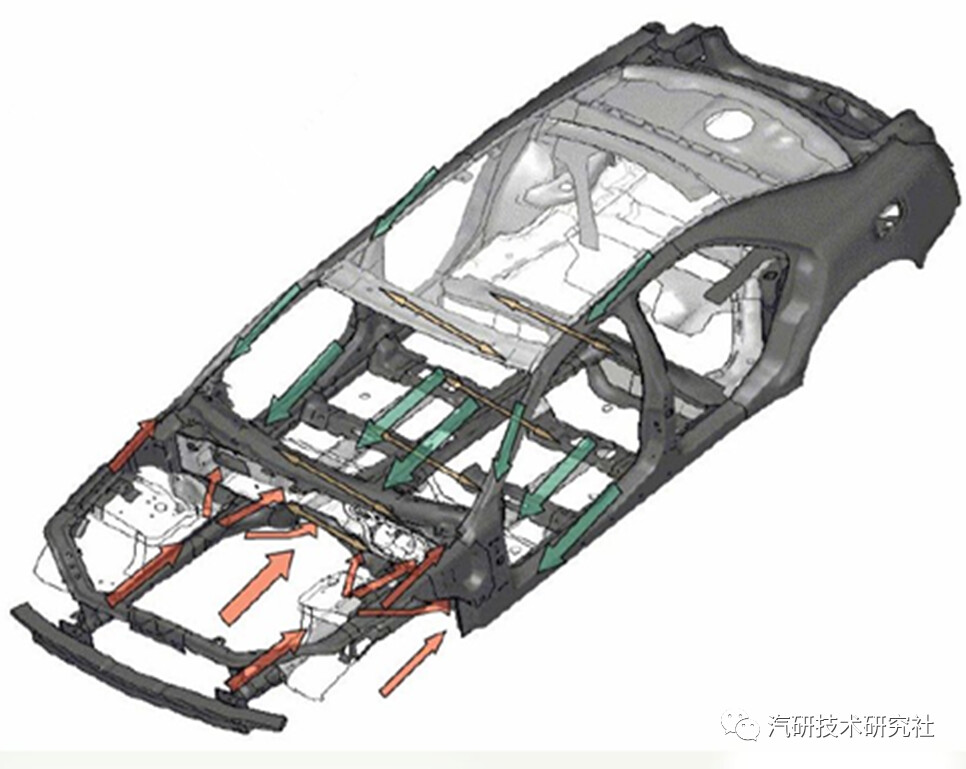

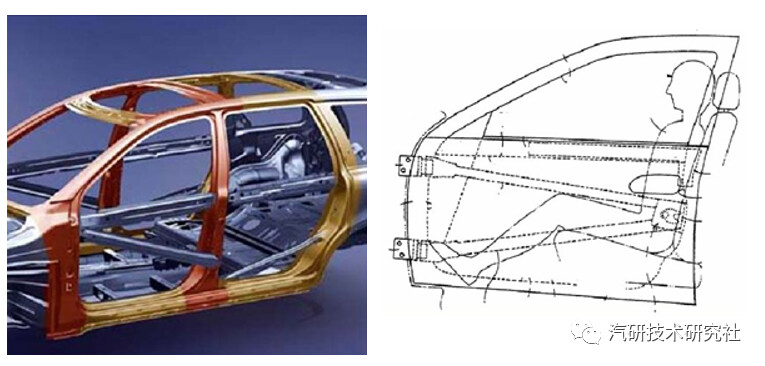

研究表明:白车身结构的刚度和耐撞性能主要是由薄壁梁形结构和接头组成的框架结构所决定的。设计车身结构件应遵循以下三点:★根据车身的受力情况,合理布置结构件,优化载荷传递路线;a、为吸能结构提供牢固稳定的支撑,保证吸能部件实现吸能;b、使载荷能力强的部件分担较多的载荷,承载能力弱的部件分担少量载荷;c、使尽可能多的部件参与载荷传递,以提高材料的使用效率。★结构具有足够刚度性能的接头,确保各个结构杆件的连接合理可靠;★根据性能刚度和耐撞性能的需要选取封闭或开口截面,优化截面形状及尺寸。■前舱整个梁结构的设计应保证撞车时座舱的完整性。一般正面碰撞时,车身前部结构要求吸收80%的能量,而这些能量的70%分配给纵梁,25%分配给轮罩,5%由翼子板接受。底部前纵梁和后纵梁与地板结构的连接,一般采用叉型梁设计原理,将力流分成许多分支传递是有利的。

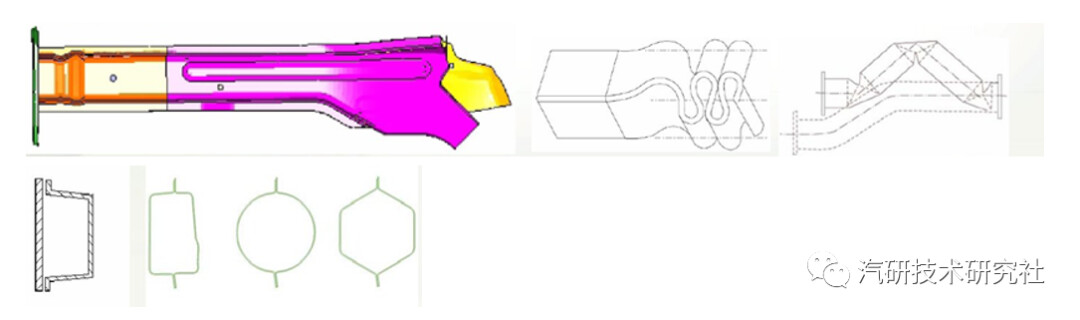

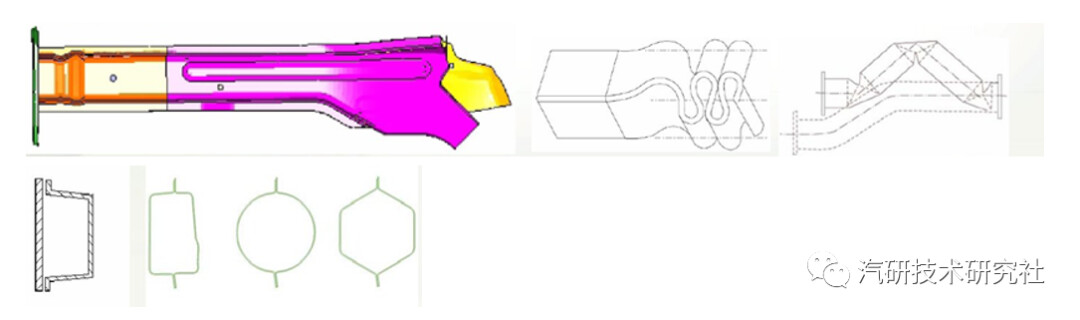

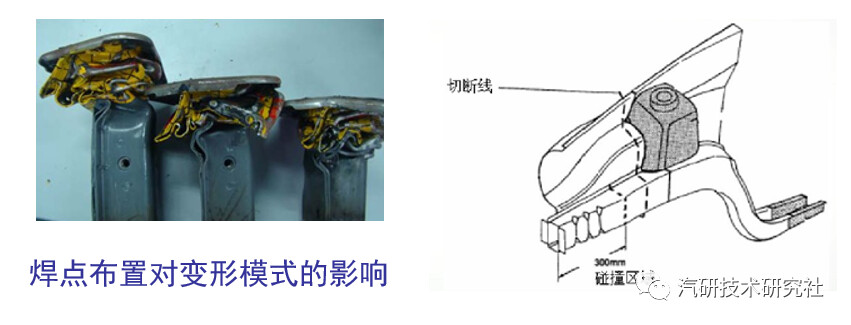

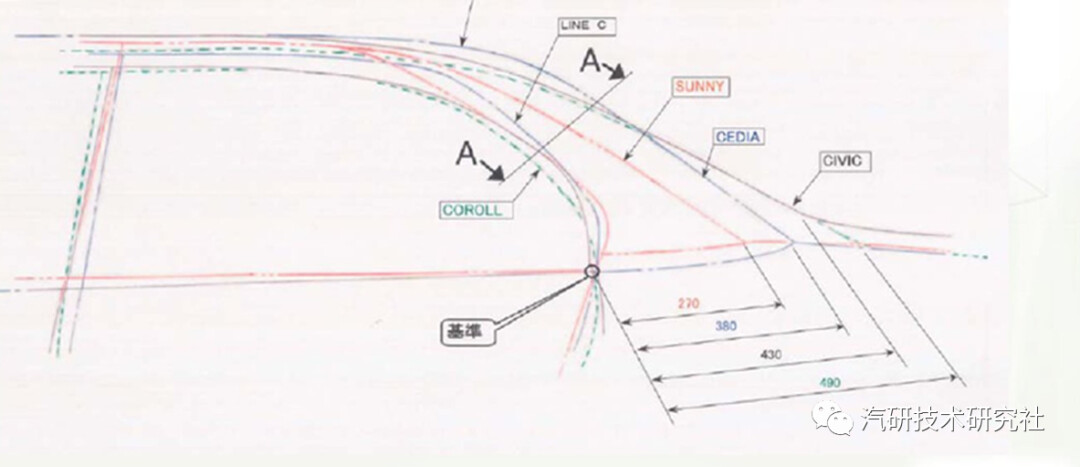

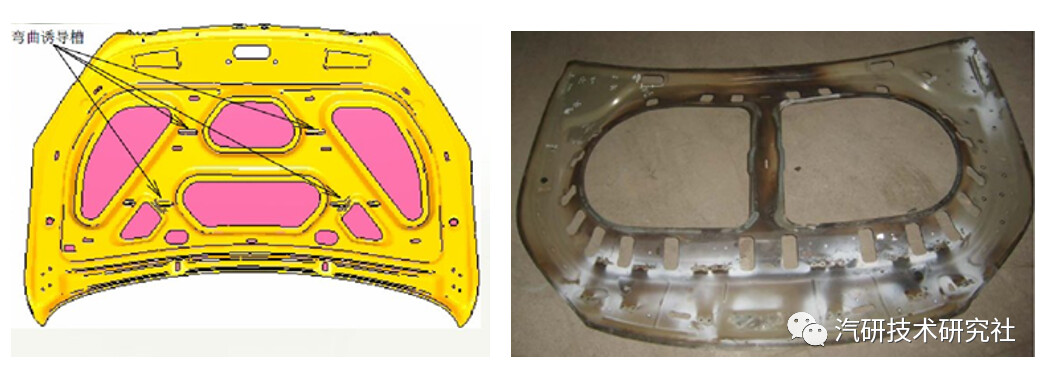

1.前纵梁前纵梁是前部碰撞中的关键部件。其变形模式和吸能效果直接关系车辆的碰撞性能,对它的设计要求很高。变形是一种轴向压溃和弯曲的混合模式。现在很多乘用车的前纵梁都由前后两段组成,前段较薄,后段较厚,通常将其前段设置若干诱导结构,后部也设置一凹槽。

低速碰撞时,最好在前纵梁前端300mm的范围内或至少在各个固定点之外。这样当对碰撞后的零部件进行维修时不用将动力总成拆下。可以在某些承载能力较小的部位切断。有些车辆在这个区域内加强用来做发动机悬置安装点就不能采取上述措施,相应地,碰撞就会更换整个的前纵梁,这无疑会增加维修成本。2.前减震器座前减震器座前减振器座承受来自前轮的载荷,为提高其局部刚度,要保证前减振器座和SHOTGUN、前风挡下横梁、前纵梁连接合理、充分,并加强左右两侧减振器座间的横向连接,必要时可在两减振器座间增加连接杆。

3.前挡板前挡板是隔离前舱与座舱,连接地板,安装脚踏板和转向系统,安装空调的主要构件。由于车辆设计中乘员是至关重要的,所以前围下部总成的设计主要围绕着前挡板在碰撞过程中的侵入量不能超过法规的要求;而且它的特殊地理位置决定了它必须具有良好的隔震、隔噪、密封以及隔热效果 。

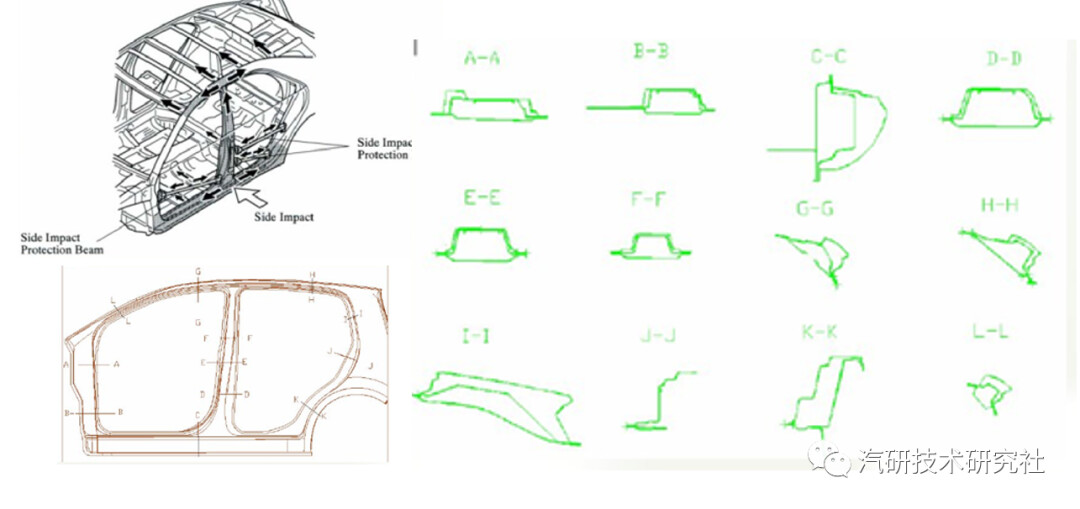

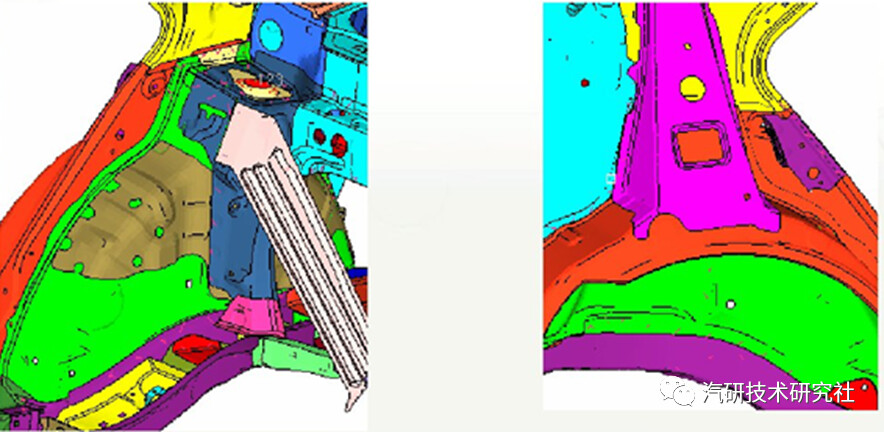

■侧围侧围主要是受造型的影响,基本上不存在沿用。侧围通常是作为周围部件的基准。尤其是侧围外板,侧围外板在整个BIW设计中的领导地位,在设计中不要轻易地更改。因为它直接影响着门的开启,以及整个车身的焊接关系和顺序。

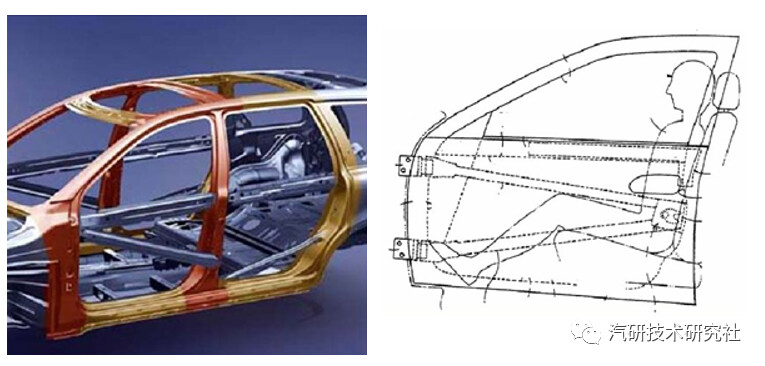

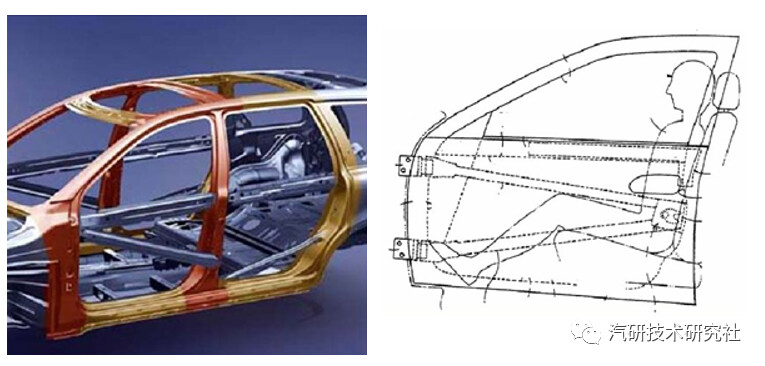

车身的整体刚度很大程度上取决于立柱的刚度,因此在整个车身结构中,立柱是关键件,它要有很高的刚度。同时车身也是侧碰时主要承载和传载部位。设计中希望B柱弯曲刚度设计的足够大,并且要重点加强中段。门槛可以加加强板或填充发泡材料等。

侧围内板结构通常有两种结构:整体式:结构强度更好,有效提高侧碰性能;零件数少。分开式:结构分开上件,有利于公差的吸收,能较好保证制造精度。

1.A柱(前柱)

设计师考虑A柱几何形状方案时必须要考虑到前柱遮挡驾驶者视线的角度问题。(一般情况下,驾驶者通过前柱处的视线,双目重叠角总计为5~6度),又要有一定的几何尺寸保持前柱的高刚度,是一个矛盾的问题。设计者必须尽量使两者平衡以取得最佳效果。沃尔沃SCC,就将A柱改为通透形式,采用了一种含有透明有机玻璃的钢构造,令视野盲点减少到最低程度(沃尔沃SCC)。

2.B柱(中柱)

B柱不但支撑车顶盖,还要承受前、后车门的支承力,在B柱上还要装置一些附加零部件。因此B柱大都有外凸半径,以保证有较好的力传递性能。B柱截面形状是比较复杂的。随着汽车制造技术的发展,欧美主流汽车厂家在B柱处,大量的采用热成型和激光拼焊工艺,在刚度大大提高的同时重量大幅减小,有利于现代轿车的轻量化。对于四门轿车,中支柱应布置在后座通道的前面,并适当倾斜。这样有利于改善后座乘员的上下车方便性。对于前门,其前门柱应尽量前移,从而加大前座乘员的通道空间。

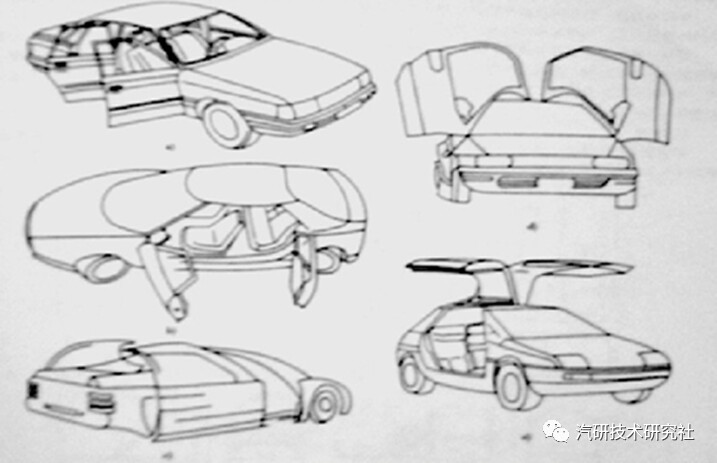

不过,有些设计师却从乘客上下车的便利性考虑,索性取消车身左右两侧的中柱,前后门对开,乘员完全无障碍上下车。当然,取消中柱就要相应增强前、后柱,其车身结构必须要用新的形式,材料选用也有所不同。

3.C柱(后柱)

C柱与A柱、B柱不同的一点就是不存在视线遮挡及上下车障碍等问题,因此构造尺寸大些也无妨,关键是C柱与车身的密封性要可靠。

4.门槛

■底板

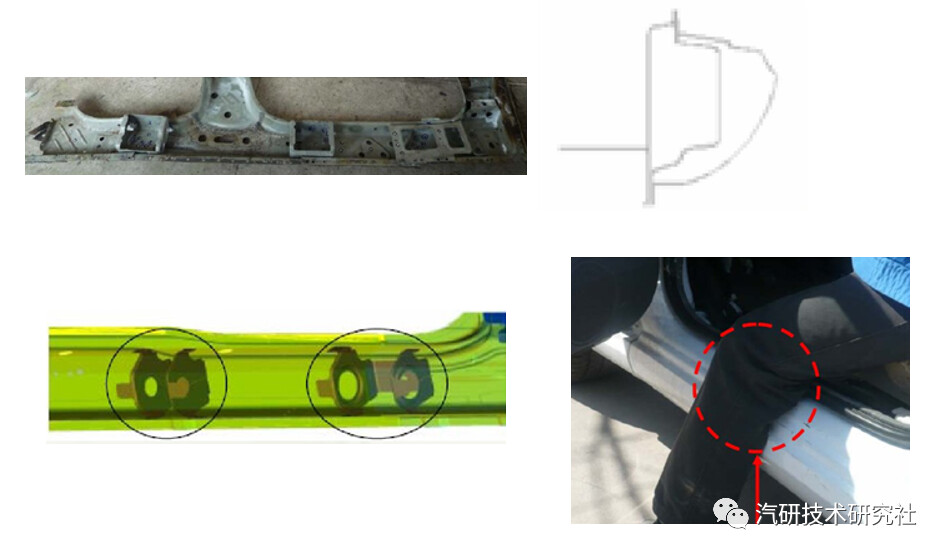

Vois在纵梁搭接和地板搭接上都采用了平面搭接的方式,能够很好的吸收Y向公差。

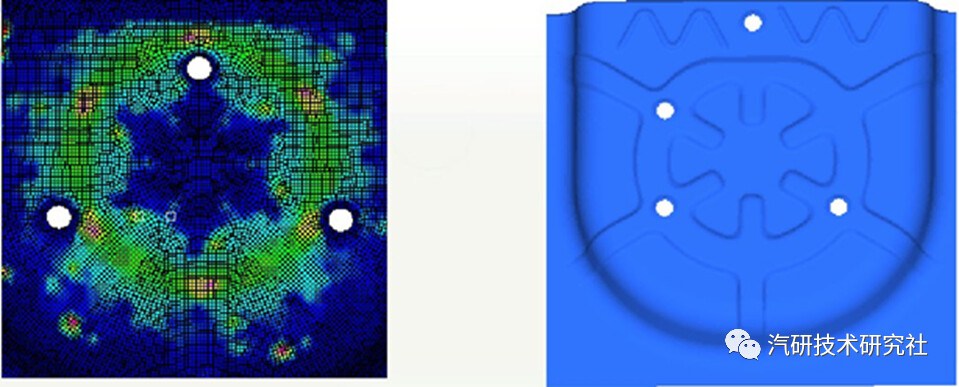

后底板设计不合理会造成局部刚度、模态频率低等后果,在低频载荷激励下很有可能在车内产生低频轰鸣声。解决这一问题可以利用CAE 技术中的形貌优化快速、有效的得到加强筋的数量、形状、布置位置。

■后减振器座区域为保证车身后部有较好的扭转刚度,应用有足够截面积的封闭结构连接衣帽架和地板纵梁。如下图支撑衣帽架的支架和后轮罩形成封闭截面,而且其和纵梁相交处也是地板后横梁和纵梁交汇处。这种设计不仅确保了车身刚度,同时提高了后减振器座的局部刚度。

顶盖

车顶盖是车厢顶部的盖板。对于轿车车身的总体刚度而言,顶盖不是很重要的部件,这也是允许在车顶盖上开设天窗的理由,重要的是它如何与前、后窗框及与支柱交界点平顺过渡,以求得最好的视觉感和最小的空气阻力。一般在顶盖下增加一定数量的加强梁,顶盖内层敷设绝热衬垫材料,以阻止外界温度的传导及减少振动时噪声的传递。

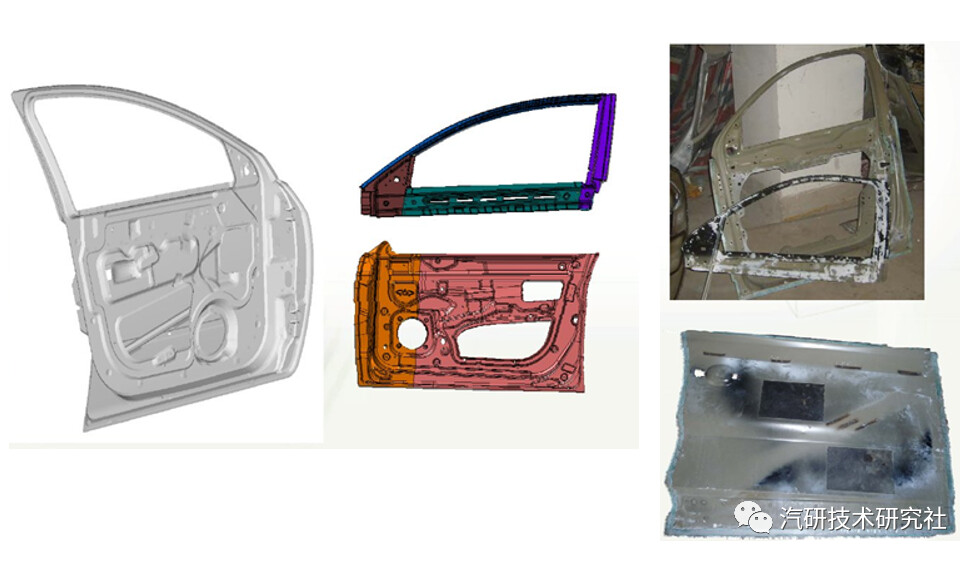

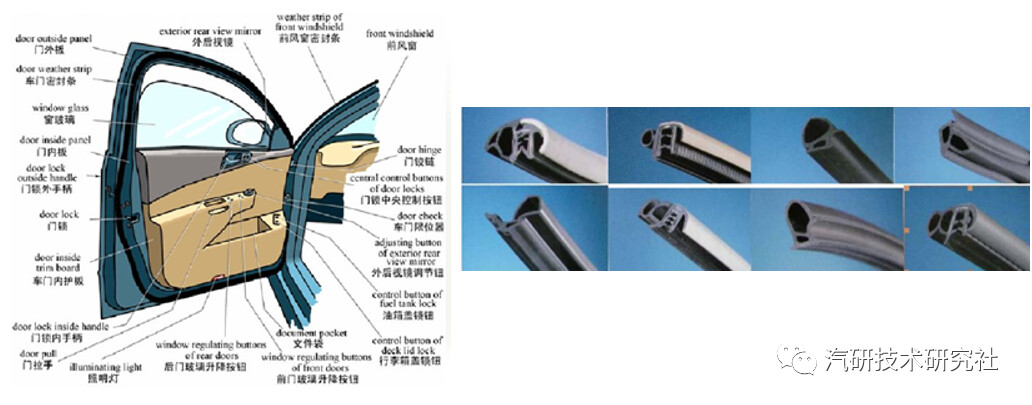

■车门车门是车身中工艺最复杂的部件,它涉及到零件冲压、零件焊接、零部件装配、总成组装等工序,尺寸配合和工艺技术都要求严格。车门是一个活动件,其灵活性、坚固性、密封性等一些缺点很容易被人发现,难以“蒙”过去。

车门总成分为整体式、分开式、还有一半整体式,一半分开式

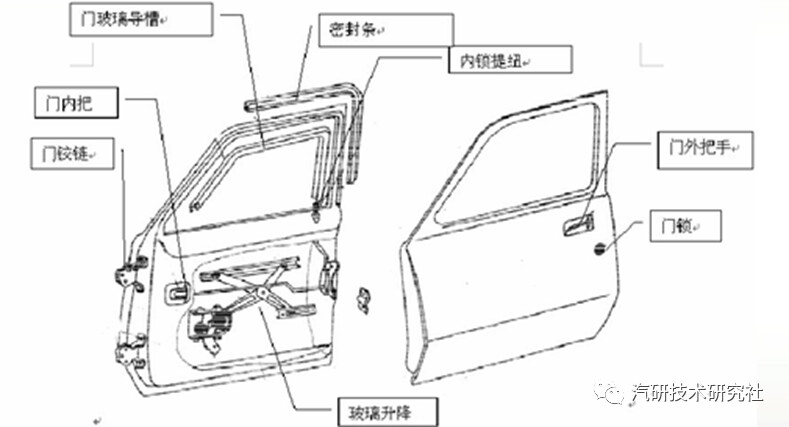

轿车门由门外板、门内板、门窗框、门玻璃导槽、门铰链、门锁及门窗附件等组成。内板装有玻璃升降器、门锁等附件,为了装配牢固,内板局部还要加强。

为了增强安全性,外板内侧一般安装了防撞杆。

车门要求密封性好、防尘、防水、隔音。除了尺寸配合要合理外,重要的还有镶嵌或粘贴在车框与车门上的密封条。其质量直接影响车门的密封性。从开关车门可以大致判断出车门的质量。一个质量比较好的车门,它使用的材料、制作工艺是严格要求的,反映到使用上,就感觉出一种沉甸感,厚实感,关闭时有一种低沉的“嘭”声发出来,好象车厢里的空气被压缩似的。如果车门比较单薄,则有一种轻盈感,关闭时声音比较脆。

制造阶段:玻璃曲面制造精度、门内板与玻璃导槽焊接部位的曲面精度以及导槽本身制造精度、门内板玻璃升降器安装位置与前后导槽位置精度、门外板与门内板合门时窗口轮廓的位置度精度、车门与车身的内侧间隙精度控制(为保证通过淋雨试验,工人会调整车门窗框)、导轨胶条制造时的硬度保证。使用维护阶段:车门框使用中变形阻力增大、窗口沿及导轨胶条老化(摩擦力增加)、升降电机质量影响使用寿命(推力不足或烧毁)、升降机钢丝绳限位块损坏、门内板密封薄膜维修中被撕掉或损坏,造成灰尘进入门内污染升降器传动机构(钢丝绳上有润滑油)加速磨损和增大运动阻力。

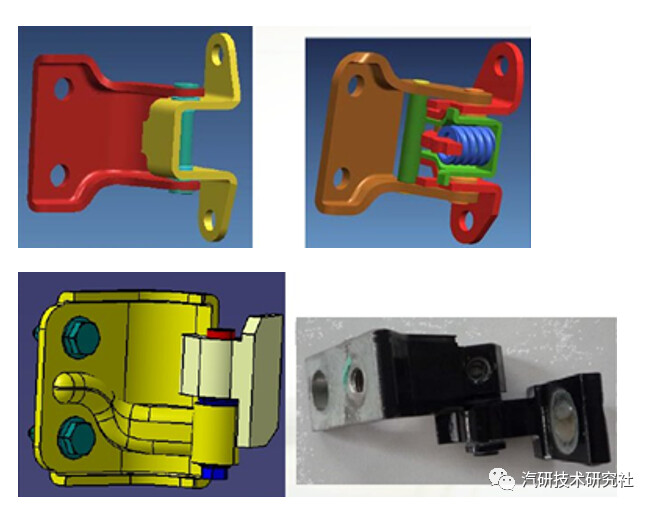

设计原因:1、车门、玻璃升降器、玻璃槽架三弧度是否统一(不同会增加玻璃上升的阻力)。2、玻璃升降器本身的电动机是否选用得当(应该考虑玻璃的重量、玻璃密封条的阻力等等)。3、叉臂式玻璃升降器定滑槽中心必须同动力臂旋转中心共线。■车门铰链车门铰链是由铰链座和铰链轴组成。它应当转动灵活,不滞涩,不会发出杂音,在汽车期望使用寿命内,应能保持其功能。车门的开启角度以75度为基础,不应当与车身有任何干涉。

拆装前后铰链的同轴度不变化。能够较高的保证门分装前后的一致性。

■发动机罩

对发动机罩防撞性的设计要求碰撞中任何时刻锁都不能失效、铰链销不能剪切失效、铰链支架不可以发生过大的变形,否则发动机罩会侵入前风挡。发动机罩的结构强度要适中,最大褶皱或屈曲载荷在5-8KN内;设置一个铰链限位器来防止在低速和高速碰撞中铰链失效时发动机罩向后运动。

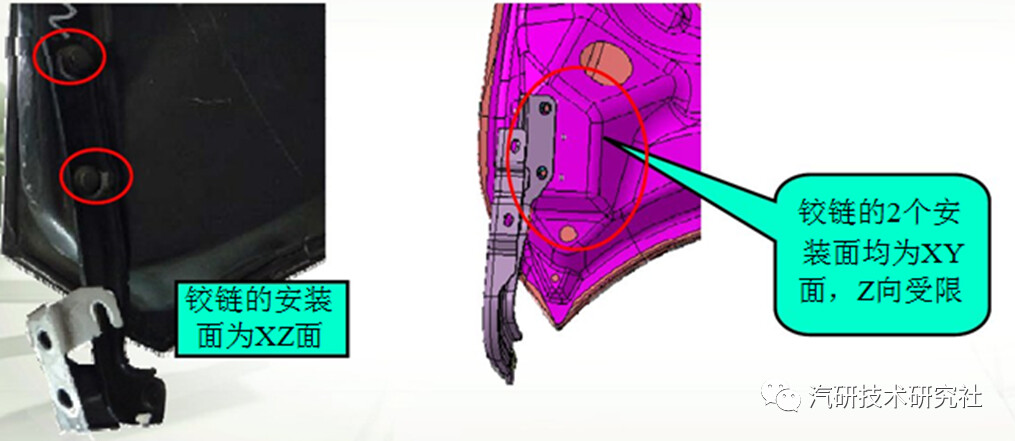

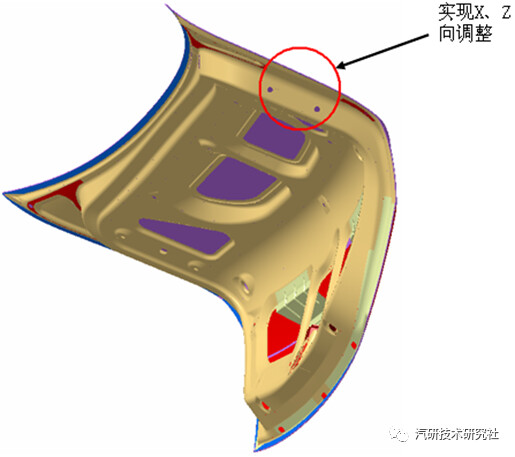

铰链安装在发盖的XZ面,Z向尺寸可调,有益于发盖的装调。

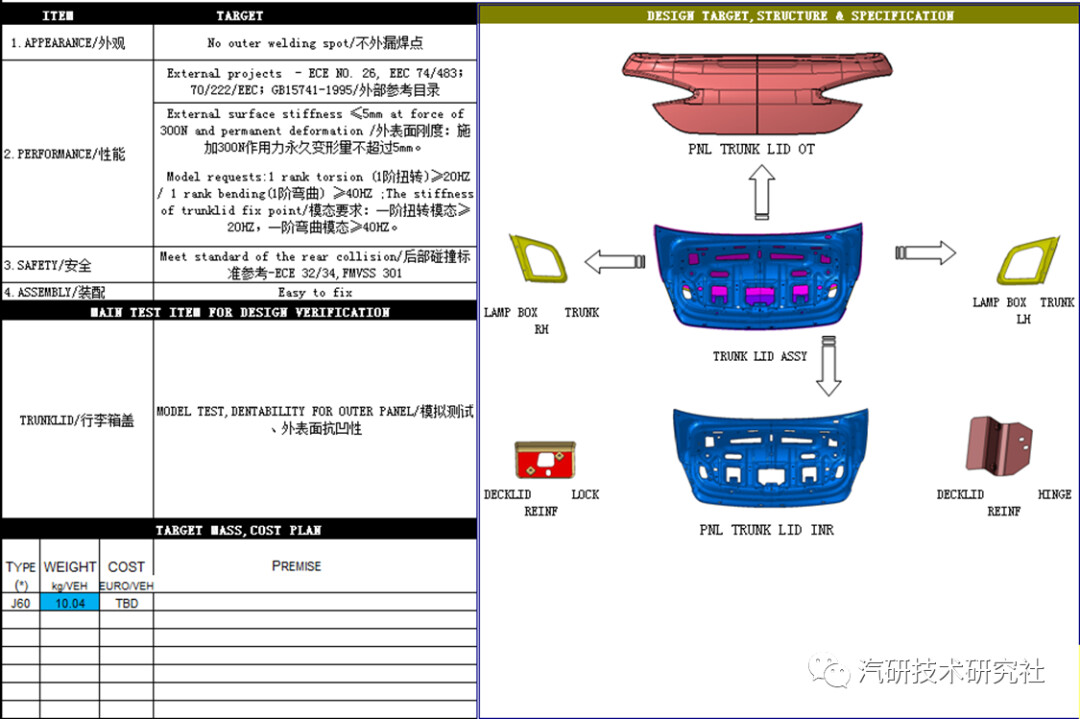

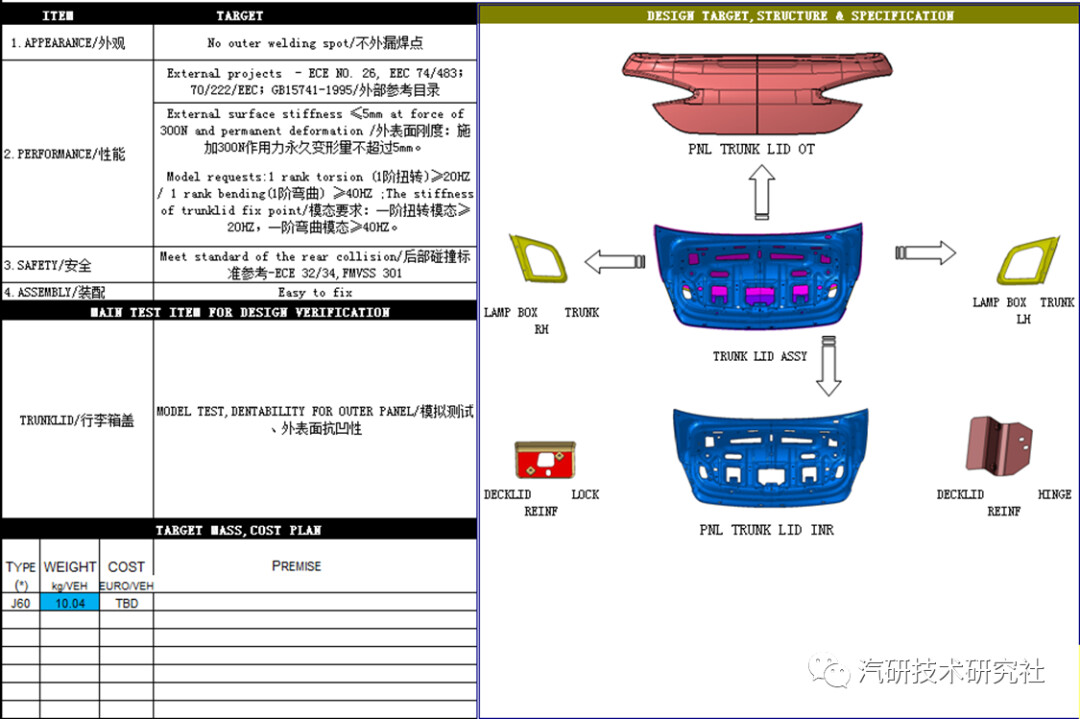

■行李厢盖

行李厢盖结构形式:1、三厢车采用行李厢式

2、两厢车采用后背门形式

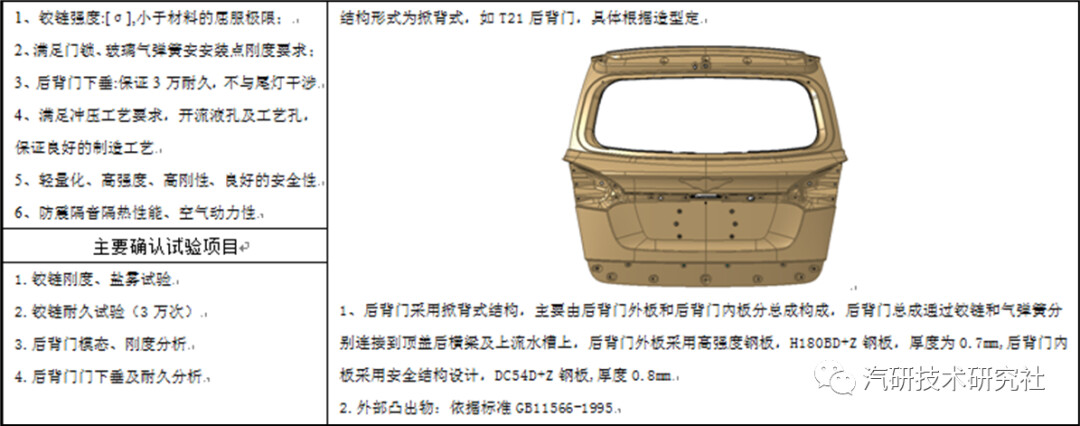

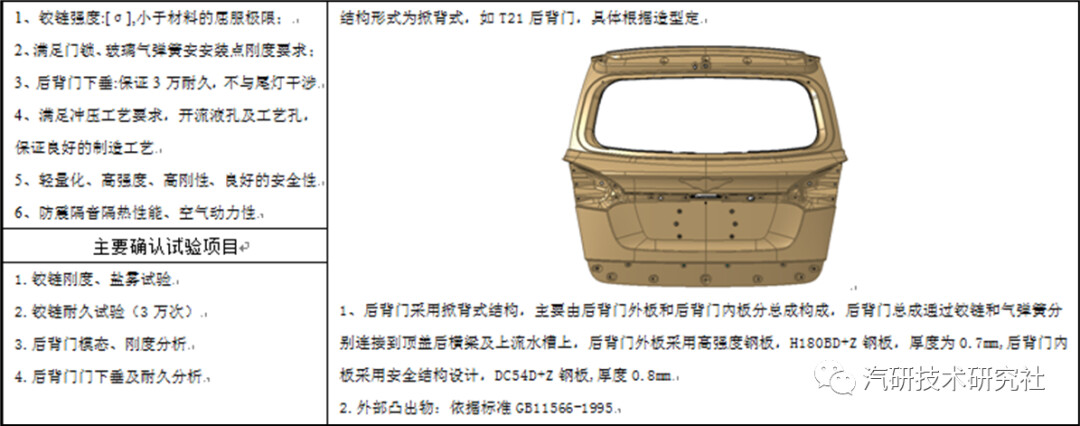

■后背门

1、后背门模态分析,一阶模态﹥20HZ2、后背门表面抗凹性分析,一般加400N的力最大位移小于10㎜,残余位移小于0.5㎜3、后背门门下垂及耐久分析,相关经验值国外、国内最大变量<10mm;国内最大残余变量<1mm、国外最大残余变量<0.5mm■车身钣金件材料1.冷轧钢板:(1)普通冷轧板宝钢现用的DC系列(DC01、DC03、DC04、DC06等)是沿用德系的牌号,相当于老标准的ST12,ST13,ST14,ST16。(2)加磷高强度钢板一般的,强化钢板的元素主要有C、Mn、Ti、Nb、Al等,有害的元素主要是P和S。实际上P的强化作用非常明显,仅次于C,但是数量要达到0.04%以上才能使强化作用超过有害的部分,体现出强化作用。加磷钢正是基于这种原理制造的。主要有B170P1, B210P1, B250P1, B180P2(BP340), B220P2(BP380) 。(3)烘烤硬化钢BH钢烘烤硬化钢是为提高钢板的抗凹性、抗划痕性和表面质量而开发的高强度钢板。常将其用于表面覆盖件,如门外板,顶盖等。(4)双相钢在C,Mn钢中,成品以快速冷却方式冷却到Ms点,得到铁素体+马氏体组织,马氏体量为5~20%,马氏体量越高,钢板强度越高。B240/390DP,B280/440DP,B340/590DP和B400/780DP。双向钢一般用于成形要求严格并具有高强度,高碰撞吸收能的汽车零件,如:车轮,保险杠,悬挂系统和加强件等。(5)镀锌板镀锌板的主要作用就是有一定的防腐性能,但由于表面的锌层,会给冲压和焊接带来一定的困难,有基体相当于St16的DC54D+Z(St06Z),相当于St12的DC51D+Z(St01Z)。镀锌钢板生产的汽车的腐蚀率、故障率仅为普通钢板生产汽车故障率的1/3,随着汽车使用期的延长更加明显。

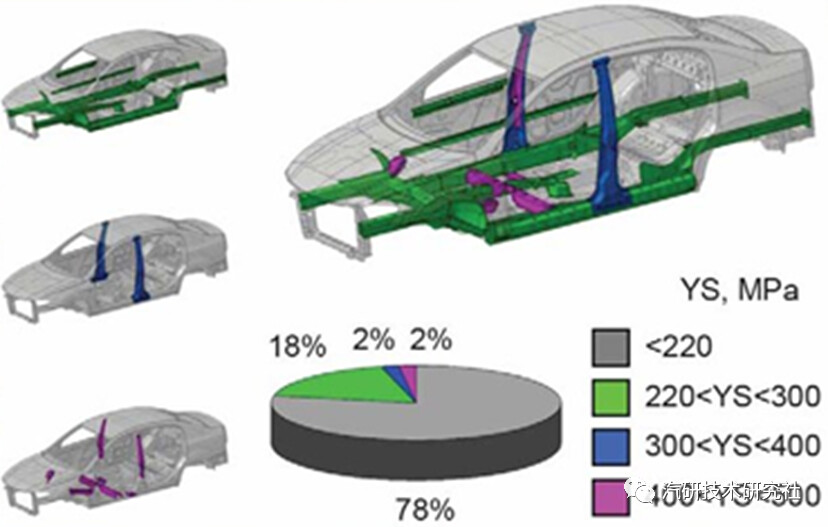

■车身轻量化轻量化意义汽车每减重100kg,油耗降低8%~10%,大约是百公里节约0.2~0.3L,达到节能环保的目的。轻量化途径(1) 新材料的应用:高强度板的应用、轻金属(铝、镁合金)的应用、塑料材料的应用(2) 新工艺的应用:激光拼焊板、热压成型技术、液压成型技术(3) 基于模态刚度的厚度优化

编辑推荐

最新资讯

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

广告

广告