甲醇基二元工质热管电池热管理实验研究

摘要:高效的热管理系统是确保动力电池高性能、长寿命和安全的关键。以热管为传热器件,选用纯水比例为5%的水-甲醇二元混合工质作为传热介质,充液率为30%。设计并搭建了实验测试平台,在环境温度20℃,3C放电倍率下,对比分析了无热管理系统、风冷散热和热管冷却三种散热方式下模拟电池表面温度分布。测试结果表明,1476s后,相比于无热管理系统,基于风冷的模拟电池表面温度降低了12.9%,基于热管冷却的模拟电池表面温度降低了28.0%;三种散热方式中基于热管冷却的电池热管理系统效果最佳,可将模拟电池最高温度和温差控制在35℃和5℃以内。

关键词:动力电池;热管理;热管;实验研究

1引言

在全球变暖和能源危机的严峻挑战下,许多国家承诺在本世纪中叶减少碳排放并实现碳中和,“双碳目标”为新能源汽车发展带来新的机遇。作为新能源汽车的动力源,动力电池性能对其行驶里程和寿命起着决定性的作用。伴随着电池大尺寸和模块化,热安全问题愈加突出,对电池热管理系统(batterythermalmanagementsystem,BTMS)提出了更高的要求。

研究者就不同传热介质(空气、水、相变材料)的BTMS开展了相关研究工作,希望通过合理的设计以降低电池模块最高温度和最大温差。目前风冷BTMS主要集中在电池模块布局、气流通道设计和模型控制,但由于空气的比热容和热导率低,温控表现并不理想。相较而言,液冷拥有更高的传热系数和空间紧凑性,温控表现优异,但由于严格的密封条件和压力需求,增加了系统复杂性,限制了实际应用。基于相变材料(phasechangematerial,PCM)的BTMS具有零能耗、无移动部件和高潜热等优点。但PCM本身导热能力较差,并且一旦温度超过熔点,PCM的冷却性能就会显著降低。

热管由于极高的传热系数,具有易集成化、轻质、温度波动范围小及成本低等优势,引起学者们广泛关注。Wang采用模拟电池作为实验对象,发现在高温下热管仍能确保电池正常运行。Ye等人指出对于动力电池快速充电时产生的热问题,风冷、液冷和基于相变材料的BTMS都难以解决,但使用热管冷却的动力电池在8C的快充工况下温度仍在合理范围内。

随着技术的发展,对热管的传热性能有了更高的要求。当前,研究人员主要通过结构优化、操作条件和管内工质三个方面对热管热性能进行提高。其中强化传热最有效的是选择高效的工作流体。对于单工质热管,Kannan等通过实验研究纯水、甲醇和乙醇热管,发现工作温度低于30℃时,甲醇热管热传输能力最强;而在40~70℃内,纯水热管传热能力较强。

由于单工质有其物性上的局限性,将物性差异较大的单工质进行混合并形成互补,其产生的温度滑移与浓度滑移特性将有助于提高热管的传热性能。Jouhara等人通过研究乙醇-水共沸物作为热管工质的特性,发现乙醇-水共沸物相比于采用水为工质,能明显增强热管传热能力。王迅等人选取甲醇-丙酮混合物为工质发现混合工质的传热特性与混合工质的携热能力和阻力特性相关。Cui等人发现在低充液率下加入水可以提高甲醇基热管换热性能,但没有讨论不同混合比的影响。

综上可知,目前对基于热管冷却的BTMS研究还不全面,基本为单一工质。本文基于甲醇基二元混合工质热管的传热特性研究,搭建实验测试平台,并将其应用于BTMS,与风冷BTMS进行比较,研究结果可为今后BTMS发展提供理论依据和数据支撑。

2热管性能测试

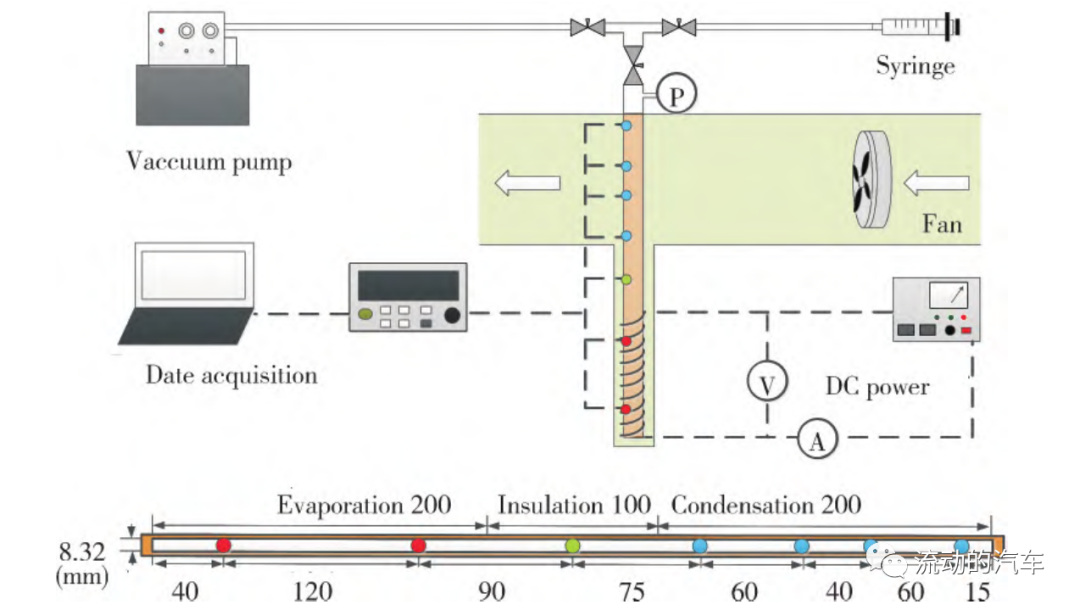

甲醇基二元混合工质热管传热特性实验测试系统如图1所示,主要由热管、风冷系统、电阻丝加热系统、真空充液系统和数据采集系统组成。

图1热管实验系统示意图

热管管壳为纯铜(λw=385W/(m·K)),内径为8.32mm,壁厚0.8mm,蒸发段、绝热段和冷凝段长度分别为200mm、100mm和200mm。冷凝段采用风量为0.33m3/s的风机进行散热;蒸发段采用电阻丝加热,并裹有保温材料,减少向环境的散热。真空充液系统由真空泵、真空表和充液器构成,采用防水密封胶确保系统密封性。数据采集系统由热电偶、数据采集仪和计算机构成,7组热电偶(OmegaT,±0.1℃)沿热管轴向布置,为尽可能保证采集数据准确性,每组热电偶沿径向均匀布置3支,取平均值作为该测点的壁面温度。

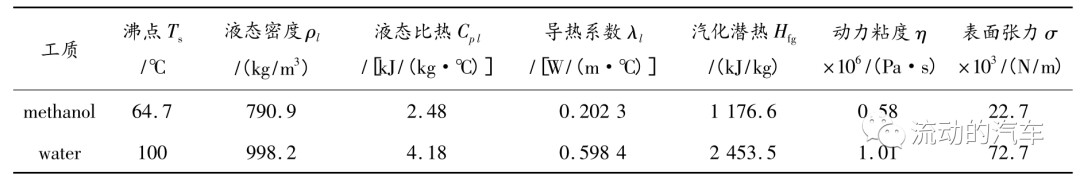

选择不同充液率(30%~70%)和纯水比例(5%~95%)的甲醇基二元混合工质进行实验,两种单组分传热工质的热物性参数如表1所示。

实验时,先通过真空系统将热管内压力抽至20kPa(真空度为0.8),调节加热功率为30W,采用Agilent34970A监测输出的测点温度数据,确保无异常波动;当系统达到稳定状态时,保存数据后进行下一个工况的实验测试,实验过程环境温度维持在25±1℃。

表1单一工质的热物性参数(101.325kPa)

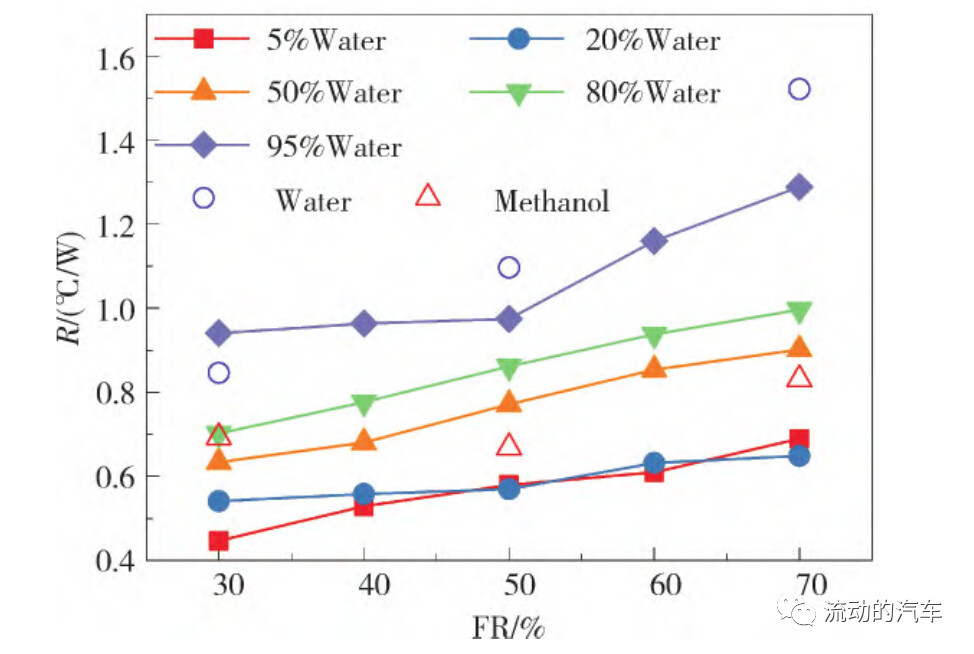

图2纯水-甲醇混合工质热阻

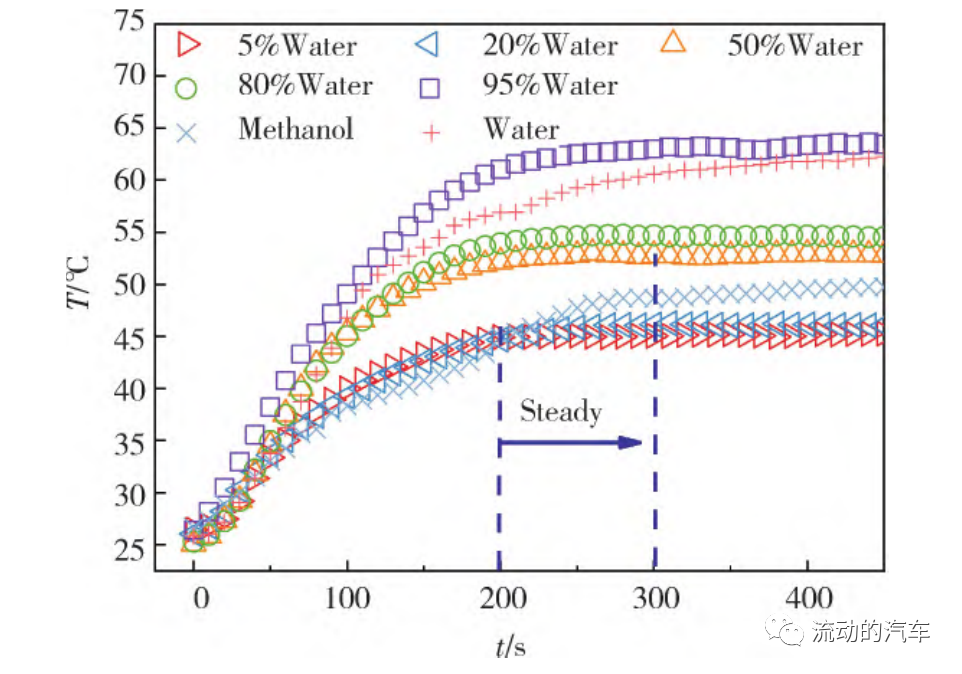

图3不同工作液的启动特性

图2所示为不同纯水比例的甲醇基二元混合工质热管的热阻随充液率变化规律,图3所示为相应几种热管的启动特性。由图可知,当充液率为30%、纯水比例为5%时重力热管热阻最小,其数值为0.447K/W,相较于甲醇单工质热管减小了35%,较纯水单工质热管减小了47.2%,这是由于甲醇和水混合后产生温度滑移和浓度滑移,拥有更大的相变区间,导致传热效果提升;此外,含有5%纯水的热管启动时间最短,为200s,相较其它提前了33%,这是因为该混合工质的甲醇含量最高,由于甲醇黏度小,因此更易于启动。综上,选择充液率为30%、纯水比例为5%的甲醇基二元混合工质热管作为BTMS散热元件。

3热管理系统设计

3.1模拟电池设计

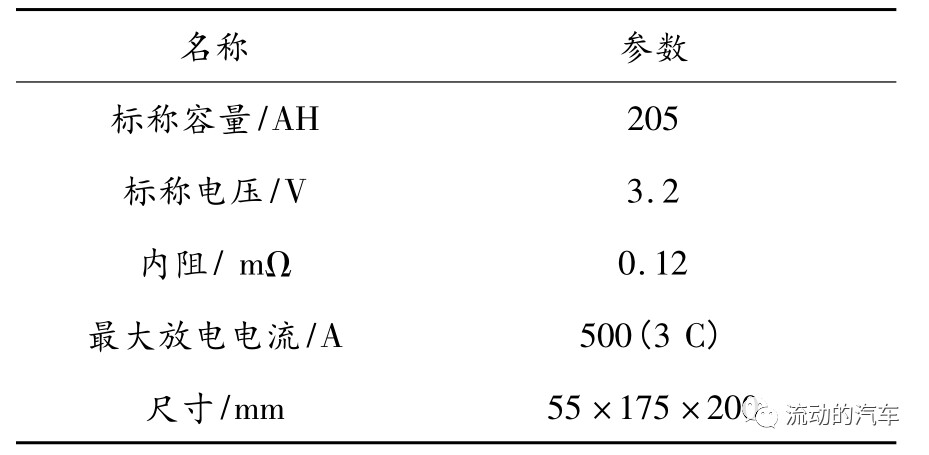

实验以210AH矩形LiFePO4电池单元为研究对象,基本参数如表2所示。

表2动力电池模块基本参数

对于LiFePO4电池而言,Sato认为锂离子电池产热主要为焦耳热、极化热、化学反应热和副反应热。在实际情况下,锂电池发热量主要来源于内阻产生的焦耳热。本文采用3C放电倍率对电池温度特性进行研究,此时电池发热功率为30W,1476s后放电结束。为便于实验研究,假定电池发热均匀恒定,采用模拟电源替代实际电池。设计加工与实际电池几何尺寸相同的矩形铝壳,铝壳内均匀布置加热电阻丝,并填充具有高导热性的氧化镁粉,热源产热量为30W。

3.2实验系统与方法

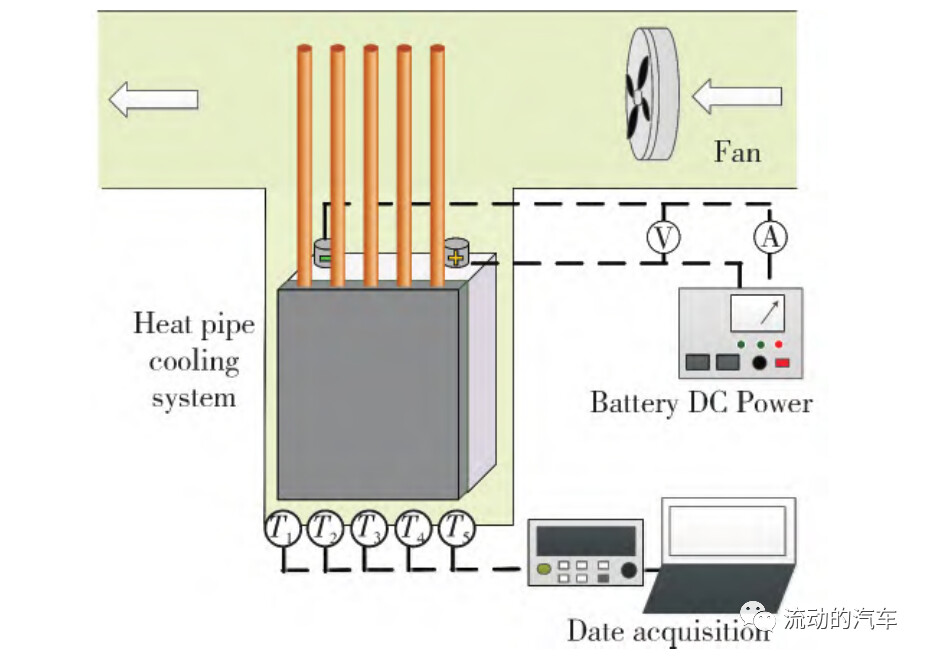

甲醇基二元混合工质热管BTMS实验系统如图4所示,主要由热管散热装置、模拟电池、测试系统、数据采集系统组成。其中热管散热装置是由5根甲醇基二元混合工质热管及铝板组成,铝板尺寸与电池大小一致,能够与电池紧密接触,将热量快速传递给热管。BTMS置于绝热环境中,可避免向环境的散热量。

图4热管散热系统示意图

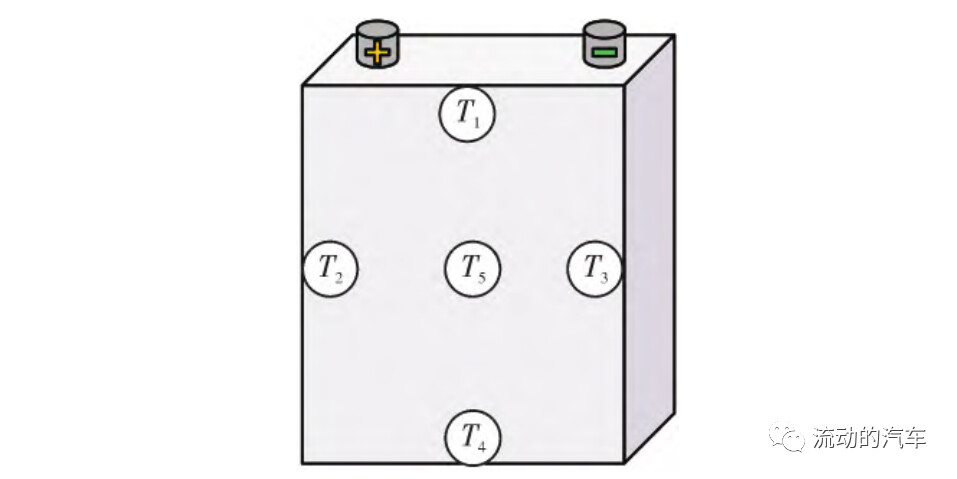

图5电池表面温度测点布置

实验前,对相关测试仪器进行校准。电池表面热电偶(OmegaT,±0.1℃)布置方式如图5所示。首先进行无热管理电池实验,通过调节稳压电源模拟电池放热量为30W,将模拟电池自然放置不采取任何热管理措施,采用数据采集仪(Agilent34970A)记录模拟电池1476s内表面温度变化,并时刻观察输出的测点温度数据,确保无异常波动;待模拟电池温度降至室温后,继续启动加热系统模拟发热量,采用风机(V=0.33m3/s)对模拟电池进行风冷强制散热实验,记录模拟电池1476s内表面温度变化;待模拟电池温度降至室温后,将热管散热装置与电池紧密接触进行热管BTMS实验测试,调节加热功率模拟发热量,利用风机将热管冷凝段热量带走,记录模拟电池1476s内表面温度变化。实验过程环境温度维持在20±1℃。

3.3实验误差分析

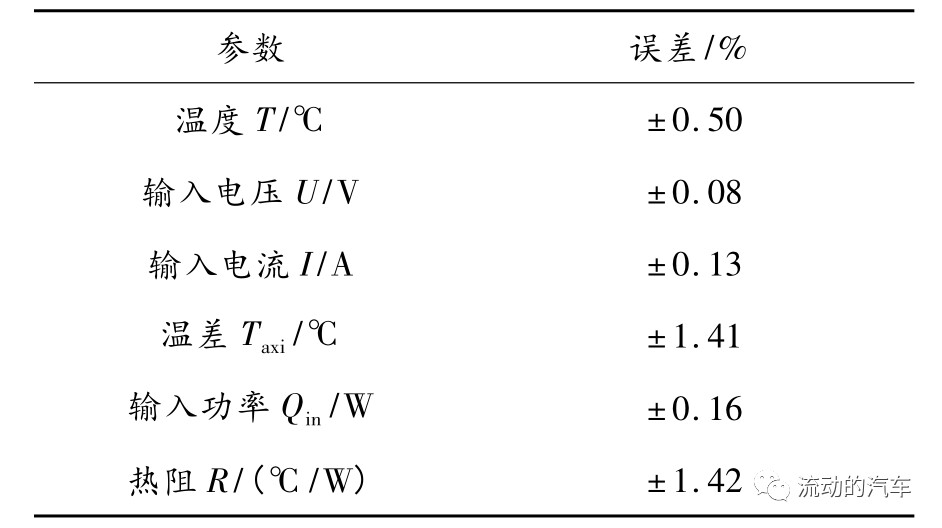

本研究直接测量参数为温度、电压及电流,其中,热电偶校准后的误差为±0.1℃,电压读数精度为±0.01V,电流读数精度为±0.01A。间接测量参数为温差、热阻和功率。根据误差分析计算,各参数测量误差如表3所示:

表3实验主要参数误差

4结果分析

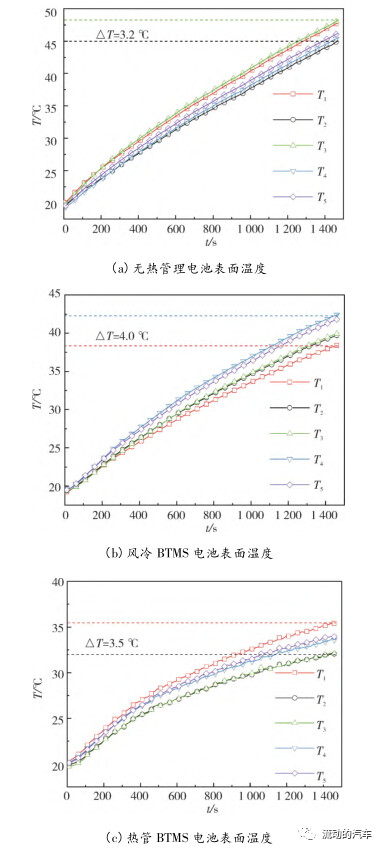

图6为模拟电池在3C放电倍率、三种散热方式下表面温度变化。由图6(a)可知,随着电池开始工作(模拟热源启动),电池表面温度逐渐升高,在自然放置不采取任何热管理措施的情况下,1476s放电结束后电池表面最高温度为48.2℃,最大温升为28.3℃。此时动力电池温度已经远大于最佳工作温度35℃,靠自然对流散热无法满足电池正常工作需要。由图6(b)可知,风冷BTMS电池测点最高温度为42.5℃,此时动力电池温度在正常工作范围内,但仍大于最佳工作温度范围。图6(c)所示为采用本实验设计的热管BTMS,放电结束后电池测点最高温度为35.6℃,最大温升为15.4℃,相比于其他两种散热方式,其温度升高速率最慢,且表面最大温差小于5℃,满足动力电池正常工作需要。

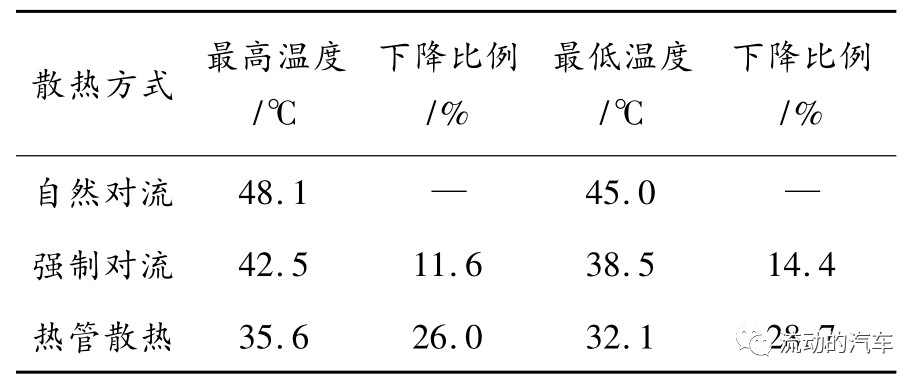

另外,通过分析比较图6(a)~(c),得到三种散热方式下模拟电池表面最高温度、最低温度的下降情况,如表4所示。由表中数据可知,与无热管理系统相比,热管BTMS可使电池表面温度下降26%~28.7%,可将电池温度控制在最佳工作温度范围内。

图6三种散热方式下电池表面温度

表4三种散热方式下电池表面温度比较

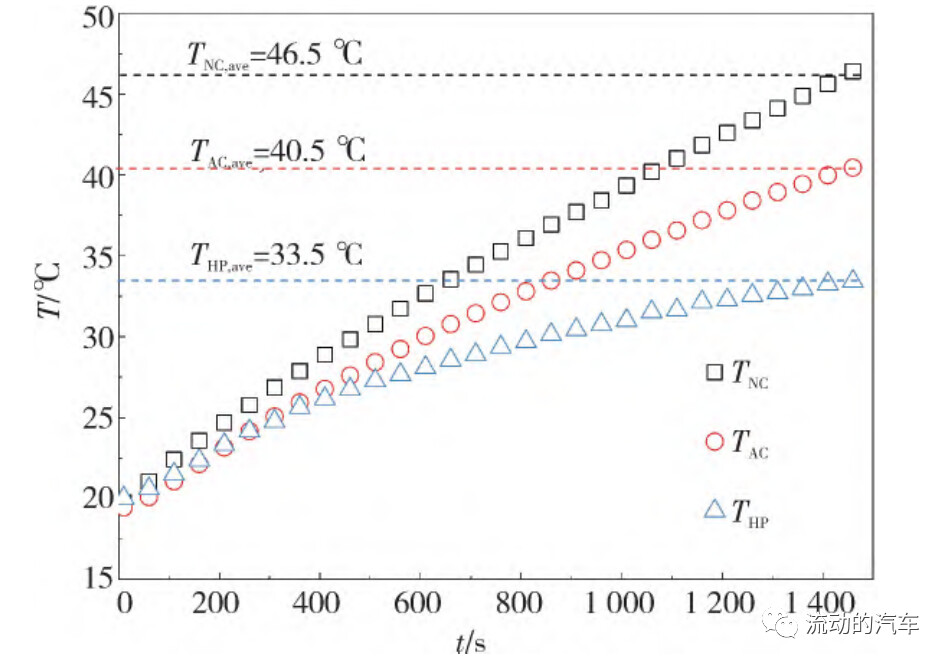

图7为模拟电池在无热管理、强制风冷和热管BTMS三种散热方式下表面平均温度变化情况。从图中可以看出,自然放置不采取任何热管理措施的模拟电池表面平均温度一直大于风冷和热管BTMS,这是由于自然冷却时空气对流换热系数低,电池换热量小;对强制风冷和热管BTMS而言,在散热初始阶段(400s)电池表面平均温度相近,主要原因是热管需要一定的启动时间;随着电池持续放热,当表面平均温度增加到25℃后,采用热管BTMS的电池平均温度上升趋势明显减慢,此时电池热量通过热管传递至冷凝段被风机带走。当电池放电结束后,三种散热方式中热管BTMS的冷却效果最佳,表面平均温度为33.5℃,较无热管理电池表面温度低13℃,较风冷电池表面平均温度低6℃,可使表面温度处于最佳工作温度范围。

图7电池表面平均温度变化

5结论

论文基于前期二元混合工质热管换热性能研究的基础,搭建实验测试系统,研究了三种散热方式对动力电池表面温度的影响,分析讨论了模拟电池在无热管理、强制风冷和热管BTMS三种散热方式下,表面温度随工作时间的变化关系。结果表明:在3C放电倍率下,当模拟电池工作1476s后,自然放置不采取任何热管理措施的电池表面温度最高,温升最快;采用热管BTMS时表面温度最低,温度上升最慢。本文实验条件下,强制风冷散热比无热管理措施的模拟电池表面最高温度降低了11.6%,热管BTMS比无热管理措施的模拟电池表面最高温度降低了26.0%。三种散热方式中热管BTMS冷却效果最佳,可以将模拟电池平均温度控制在最佳工作温度15~35℃。本文实验研究结果对于将热管换热装置与BTMS相结合具有一定参考价值。

作者:黄茹,黄澳,鲁进利,韩亚芳,岳胜男,汪琪薇

作者单位:安徽工业大学建筑工程学院,黄山学院建筑工程学院

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告