发动机悬置橡胶元件疲劳特性研究进展

摘 要 :发动机悬置橡胶元件的耐疲劳特性严重影响其使用寿命。阐述了橡胶元件的疲劳破坏机理和橡胶元件疲劳寿命的影响因素,以及国内外在天然橡胶疲劳寿命预测和悬置橡胶元件疲劳破坏方面的研究进展情况,并指出了悬置橡胶元件抗疲劳设计的发展方向。

关键词 :悬置橡胶元件 ;疲劳破坏 ;寿命预测

从19世纪中叶起,橡胶就成为一种重要的1二程材料。由于橡胶具有良好的弹性且容易变形,因此被广泛应用于载重结构的座架、弹簧、密封件、减震衬垫、联轴器和轮胎等:在许多情况下,橡胶部件的使用往往给主要的工程问题提供了一种简单和巧妙的解决办法。而且,橡胶与金属的结合能够构造各式各样符合实际需求的橡胶支座。T程实践证明:橡胶支座能有效地改善设备的振动受力状态,减少振动和冲击。而橡胶支座良好的减振作用,橡胶的作用功不可没。作为橡胶支座的一种,悬置橡胶元件主要分布在发动机与车身连接处、变速箱与车身连接处和传动轴中间支撑等处,对减缓车辆振动、提高行驶平顺性起到重要的作用。对于发动机悬置橡胶元件来说,其主要作用是衰减发动机传递到车身的振动,改善车辆的NVH性能。一旦其发生疲劳破坏,则无法起到减振的目的。因此,研究悬置橡胶元件的疲劳破坏特性具有很重要的意义。

下面针对橡胶元件的破坏机理以及影响橡胶元件疲劳破坏的因素进行了归纳.并介绍了目前同内外天然橡胶疲劳寿命预测和悬置橡胶元件疲劳特性方面的研究进展情况 。

1 橡胶元件的疲劳破坏机理

对金属材料的特性进行表征时只需要相对较少的参数,与金属材料不同,橡胶材料的特性是十分复杂的。橡胶的材料特性和几何特性都是呈非线性的。而且橡胶材料受温度、周围介质、应变历史、加载速率和应变量大小等因素的影响十分敏感,因此,橡胶的机械性质也就变得更加复杂。此外,收稿日期:2008—12—04橡胶类材料在受力状态下体积没有明显变化,因此人们常常假定橡胶元件具有不可压缩性 。目前对于橡胶元件的疲劳破坏机理主要有_三种观点:唯象论、断裂力学理论和分子运动论。唯象论认为,橡胶的疲劳破坏和其他材料一样,也是由于材料内部或表面已经存在的或引入的微小缺陷引发的裂纹并不断传播扩展而导致的。断裂力学认为,破坏是基于裂纹扩展而并非材料塑性变形所致,裂纹的扩展可以看做是在裂纹尖端处的分子链在高度应力集中情况下产生粘弹性伸长,直至断裂。分子运动论认为,橡胶的疲劳破坏源于材料自身分子链上化学键的断裂,即在周期应力应变的作用下,应力不断的集中于化学键能比较弱的部位而产生裂纹。右田哲言研究了SBR的硫化橡胶的拉伸疲劳性能,认为橡胶的疲劳破坏机理与疲劳条件有关。在疲劳条件十分苛刻的情况下,疲劳破坏可以看作是单纯破坏的继续,不能看作是微小破坏的扩展;而在疲劳破坏条件轻缓的情况下,疲劳破坏才可以看作是微小破坏的扩展。针对天然橡胶具体的破坏情况,很多学者也提出了不同的研究观点。Legorju-jagoK和BathiasC使用x射线断层摄影技术研究了天然橡胶在不同载荷情况下的疲劳特性,发现疲劳破坏依赖于三个基本因素,即环境、化学和力学因素。JosephTSouth等研究了天然橡胶的裂纹增长,发现天然橡胶在平面应变条件下的裂纹增长速度是平面应力条件下的100倍。LeCamJB等研究了炭黑填充的天然橡胶疲劳裂纹增长机理,发现疲劳破坏主要是因为氧化锌粒子与橡胶母体脱离而引起的空洞所致。

2 橡胶元件疲劳寿命的影响因素

2.1 力学加载过程的影响

橡胶元件的独特性决定了其在工程应用中的角色,如前所述,橡胶元件一般适合于三种特殊的使用情况:减振、承受符合和密封。而这三种使用情况都涉及到动态响应,只要构件承受反复作用的载荷,就可能导致构件的疲劳破坏。在橡胶元件动态疲劳过程中,所加周期载荷的过程不同,其疲劳寿命也不同。研究表明:最小应变和载荷比R增大时,橡胶元件的疲劳寿命增加;当载荷比R为负值时,尤其当R=一1时,即使采用最低的载荷,疲劳裂纹也会增大,且结晶不会发生;当载荷比R较大时,在裂缝尖端处出现橡胶结晶,阻碍了裂纹增长 。

2.2 硫化体系的影响

在普通硫化体系、半有效硫化体系和有效硫化体系中,单硫键占大多数的有效硫化体系抗疲劳特性能最差。对有预制裂纹的样品来说,含普通硫化体系的硫化橡胶的疲劳寿命最短。对于完好的样品而言,含普通硫化体系的硫化橡胶的疲劳寿命最长。国外一些研究表明:同样大小的平均交联密度下,多硫交联键耐疲劳性最好,而单硫交联键居多的硫化胶比过氧化物硫化具有较低的裂纹增长速度。

2.3 不同补强体 系的影响

炭黑是天然橡胶最重要的补强性填料,不同炭黑补强的天然橡胶胶料的疲劳断裂性能表现出不同的破坏形态。KimJH和JeongHY通过研究发现:在填充高耐磨炭黑N330、通用炭黑N650和中粒子炭黑N990的硫化橡胶疲劳寿命顺序为N330>N990>N650。HanaiiIsmail和AbdulKhalilHPS研究了含硅烷偶联剂和白炭黑的天然橡胶性能,发现硅烷偶联剂的存在,改善了天然橡胶材料的力学性能,其疲劳寿命和硬度都有较大的提高 。

2.4 工作环境的影响

天然橡胶的疲劳性能与其工作环境也有一定的关系。谢基龙。利用哑铃状橡胶试件,研究了空气、氮气和水蒸气环境对天然橡胶的疲劳寿命的影响。研究结果表明:在惰性气体(氮气)中天然橡胶疲劳寿命比空气中有一定提高,而在水蒸气中无明显变化。而且惰性气体(氮气)使疲劳裂纹增长速度下降,氧和臭氧使疲劳裂纹增加加速。同时,操作温度对向橡胶的疲劳寿命也有很大影响,天然橡胶的疲劳寿命随温度的升高而降低。

2.5 不同评定方 法的影响

目前对于橡胶疲劳寿命的评定方法,主要有裂纹成核法和裂纹增长法。不同的评定方法,也会导致不同的预测结果。RobertsBJ,BenziesJB和RoachJF通过研究“发现,对于天然橡胶的疲劳寿命,当用等应变能密度来进行比较时,等双轴拉伸的疲劳寿命比简单拉伸的疲劳寿命长;但当采用最大主应变来进行比较时,结论正好相反。RoachJF认为出现这种结果的原因是简单拉伸和等双轴拉伸实际用到的应变能密度部分不同的原因造成的。

3 天然橡胶的疲劳性能研究

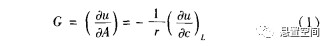

3.1 用断裂力学来研究天然橡胶的疲劳性能Griffith依据机械能和表面能之间的平衡,认为裂纹扩展过程中系统弹性能的减少为创新裂纹表面提供所需能量,裂纹扩展的驱动力受控于断裂过程中的能量释放率。Rivlin和Thomas最早将Griffith的方法(断裂力学法)应用于橡胶的疲劳性能的研究,他们提出以撕裂能为基础的参数研究橡胶的疲劳性能。定义为

式中,下标表示试件的长度;U是弹性应变能;A是裂纹的表面积;c是裂纹的长度;t是试件厚度。从_T程的意义来讲,疲劳通常指循环载荷作用下由于一条或多条裂纹的扩展而导致的破坏。在循环载荷作用下,通常用周期的裂纹扩展速度de/dn来描述。且有下式

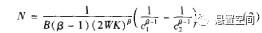

式中,G为应变能释放率。对上式进行积分,就可以得到裂纹从初始长度扩展到最终长度时的循环周次Ⅳ。对于简单的拉伸试件,取其积分域为裂纹长度从C,增长到C:,则循环周次N可用下式表示

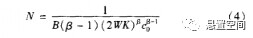

式中,B,口为橡胶材料参数,K是与应变相关的比例常数,是标准拉伸区的应变能密度。如果C》C,式(3)中右边括号内的第二项可以忽略不计。进一步说,如果不存在初始裂纹,裂纹的扩展将始于橡胶材料的一个初始缺陷C,式(3)可以表示为

从上式可以看出,应变和初始裂纹长度与橡胶材料的疲劳寿命关系十分密切,利用橡胶的本构模型,通过初始裂纹长度和常见的橡胶材料参数就可以在理论上预测橡胶材料的疲劳寿命,从而为橡胶材料的设计提供参考。

3.2 用 S-N曲线来研究天然橡胶的疲劳性能

SN曲线预测疲劳寿命在金属材料中已经得到广泛的应用,但在橡胶材料中应用较少。这主要是因为橡胶材料的疲劳周数Ⅳ一般高达10^6一10^8,要得到完整的数据,需要相当长的时间。日本的深崛美英提出了加速试验的方法,能简单地求出从高应变到低应变的宽广区域的S—N曲线。右田哲彦以S~N曲线为基础,研究了多应力条件下的疲劳累积加和法则(Miner法则)对硫化橡胶是否适用。

3.3 悬置橡胶元件的疲劳性能研究

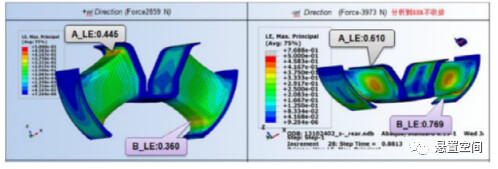

悬置橡胶元件大多用天然橡胶经硫化而成,硫化橡胶在周期性应力或应变的作用下,其结构和性能的任何变化称为疲劳现象。发动机悬置橡胶元件作为天然橡胶的一种,它有着与天然橡胶类似的疲劳机理。对其进行疲劳特性分析时,可以借鉴普通天然橡胶的分析方法。同时,随着计算机和有限单元法技术的发展,出现了一些大型的通用有限元分析软件,如ANSYS、ABAQUS、MARC和ALGOR等软件都具有分析橡胶非线性的功能,由于这些软件的橡胶材料分析模块都是运用橡胶的本构关系,利用经典的本构关系模型来求解,求解起来相当方便。目前在悬置橡胶元件的疲劳研究方面,Kin]WD和LeeHJ等利用有限元分析软件MARC与疲劳试验测定的疲劳破坏参数相结合,对天然橡胶制成的发动机悬置橡胶元件的疲劳寿命进行了预测。国内大连理工大学戴永谦博士运用ANSYS软件对发动机悬置元件进行了断裂模拟。使用软件来仿真计算虽然已经成为悬置橡胶元件抗疲劳设计的一个重要手段,但其并不能代替疲劳试验,虚拟计算的目的是为了减少疲劳试验的次数:目前对于悬置橡胶元件的试验大多还是借鉴普通车辆零部件试验的方法,用载荷谱加载来进行。虽然疲劳寿命试验基本能正确反应悬置橡胶元件的疲劳寿命,但是也存在一些问题比如,疲劳试验数据的离散性、试件加工尺寸偏差、橡胶的原始缺陷以及负载时危险部位应力的分布等,都说明了应力、强度和其他一些影响因素是随机变量。这些就需要运用概率统计理论来处理,才能达到准确衡量疲劳寿命的目的。

4 结 论

悬置橡胶元件的疲劳破坏虽然早已引起人们的重视,但目前主要还是以试验研究为主,理论研究目前还是处于初步阶段,主要借鉴常规橡胶材料的研究方法。同时,随着悬置橡胶元件应用的日益广泛,对悬置橡胶元件进行疲劳寿命定量预测的要求会愈加急迫。建立精确的橡胶本构模型,增加疲劳寿命预测的准确性,从而透彻的研究橡胶材料的疲劳破坏机理,将是今后悬置橡胶元件抗疲劳设计的发展方向。

靳晓雄 ,张 强,单 莘(同济大学 汽车学院 ,上海 201804)

- 下一篇:麒麟电池水冷板专家解读

- 上一篇:自动驾驶汽车数据采集应用如何实现进阶?

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告