极卷起皱对锂离子电池安全性能的影响

摘要:用绝热加速量热(ARC) 分析13530215型锂离子电池充放电过程的温升, 用差示扫描量热(DSC) 分析正极、负极和电解液的热稳定性。用SEM、X射线光电子能谱(XPS) 研究负极表面形貌和组成以及固体电解质相界面(SEI) 膜的厚度, 用气相色谱-质谱(GC-MS)研究电解液有机溶剂的组成。与新电池相比,循环500次后的电池充电温升增加41%,放电温升增加86%, 安全性变差。在电池使用过程中, 负极起皱区域附近表面会出现脱料、析锂现象, 析锂又会导致负极表面类SEI 产物增多和电解液变质,使负极和电解液的热稳定性下降,增加电池的安全隐患。

关键词:极卷起皱;锂离子电池;安全性能;热稳定性

作者简介:

朱顺良:上海机动车检测认证技术研究中心有限公司副主任工程师,研究方向:新能源汽车检测;

崔佳佳:上海蓄熙新能源材料检测有限公司技术主管,研究方向:锂离子电池失效分析;

谢欢:上海机动车检测认证技术研究中心有限公司主任工程师,研究方向:新能源汽车检测;

韩广帅:同济大学汽车学院助理研究员,研究方向:锂离子电池分析解析体系。

锂离子电池在使用过程中仍存在安全失效的问题,针对电池失效的分析研究势在必行。锂离子电池安全影响因素包括电池设计、材料体系、生产工艺和使用环境等多个方面,目前的研究多集中在材料体系和使用条件上。张小颂等从阻燃添加剂、不燃性氟代有机溶剂、高浓度电解液和固液混合电解质等4个方面,从电解液角度论述,提高电池安全性的研究进展。武雪峰等研究过充电对磷酸铁锂正极锂离子电池安全性能的影响,发现大电流、高电压过充电对电池性能的影响最大,电池存在的安全隐患最多。目前,针对生产工艺对电池安全性能的影响研究很少。在方形电池的生产过程中,若极卷卷绕成型时,张力控制不当,会造成极卷在电池充放电过程中出现起皱变形。该起皱情况不是在生产过程中出现,很难在生产过程中及时检查确认,容易给电池带来安全隐患。

有鉴于此,本文作者设计制造极卷起皱的方形电池,并将新电池与500次循环后的电池进行对比,研究极卷起皱电池安全性能的变化以及电池材料在使用时的劣化过程。

1 实验

1.1 样品及测试环境

将正极活性材料LiFePO(P198型,广东产) 、导电剂导电炭黑Super P(上海产) 和黏结剂聚偏氟乙烯(6020型, 法国产)按质量比95.0:1.5:3.5在溶剂N-甲基吡咯烷酮(河南产,99.9%)中混合均匀,制备正极浆料。将负极活性材料人造石墨(SS1型,宁波产) 、导电剂导电炭黑Super P、黏结剂丁苯乳胶(SN-307R型,日本产)和分散剂羧甲基纤维素钠(MAC500LC,日本产) 按质量比96.0:1.0:1.4:1.6在去离子水(电阻率≥1MΩ·cm,pH值为6.5~7.0)中混合均匀,制备负极浆料。正极浆料涂覆于7µm厚的铝箔(广东产,≥99.8%)上,以250KN的压力、20m/s的速度进行辊压,压实密度为2.1g/cm³, 分切成尺寸为125mmx4850mm的正极片;负极浆料涂覆于9µm厚的铜箔(广东产,≥99.8%)上,以200KN的压力、30m/s的速度进行辊压,压实密度为1.55g/cm³, 分切成尺寸为130mmx5000mm的负极片。将正极片、12µm厚的单层聚乙烯隔膜(广东产)和负极片卷绕成卷芯,卷绕时,调控参数,使卷芯略微松散,之后装壳,再在80℃下烘烤24h,注入电解液1mol/L LiPF/EC+EMC+PC(质量比2.0:1.0:0.1,广东产),然后封口静置48h。在25℃下,用CT-4008-5V20A充放电仪(广东产)将电池以3.4A充电至3.20V、6.8A充电至3.60V,进行化成,得到实验所需的极卷起皱的13530215型磷酸铁锂正极动力锂离子电池(额定容量为68Ah)。测试环境的温度为(25±1)℃,相对湿度≤30%。

1.2 充放电制度

用5V/200A充放电测试仪(深圳产)对电池进行500次循环。充放电制度为:34A恒流充电至3.65V,转恒压充电至电流为3.4A;以34A恒流放电至2.50V。

1.3 电池热安全性能测试

取循环500次的电池和新电池, 用BTC-500型绝热加速量热(ARC) 仪(英国产) 测试充放电过程中的自放热温升情况,分析电池工作过程中的热安全性。充电条件:以34A将电池恒流充电至3.65V;放电条件:以34A将电池恒流放电至2.50V。升温示踪起始条件:dɵ/dt>0.03℃/min。

1.4 电解液收集及电池拆解

将经过500次循环的电池和新电池调整到放电态(开路电压2.50V),离心收集得到电解液,在充满氩气的手套箱中拆解。拆解得到的正、负极和隔膜分别用碳酸二甲酯(DMC,苏州产,电池级)浸泡洗涤12h后,在40℃下真空(-105Pa)干燥2h,备用。

1.5 电池材料的热稳定性分析

用DSC3+型差示扫描量热(DSC) 仪(瑞士产) 测试纯电解液、正极和负极的热稳定性。

1.6 负极的性能分析

用JSM-7610FPlus型场发射扫描电子显微镜(日本产)观察负极的表面形貌;用K-ALPHA型X射线光电子能谱(XPS) 仪(美国产) 分析负极表面组成, 并通过刻蚀半定量法, 分析固体电解质相界面(SEI) 膜的厚度。

1.7 电解液的组成分析

用5977B型气相色谱-质谱(GC-MS)联用仪(美国产)分析电解液中的有机溶剂组成。

2 结果与讨论

2.1 电池热安全性能

通过充放电过程中的温升,对电池的热安全性能进行判断,测试结果见图1。

从图1可知,在从3.65V放电至2.50V的过程中,新电池温度升高了13.3℃,循环后的电池升高了18.8℃;在从2.50V充电至3.65Ⅴ的过程中,新电池温度升高了9.2℃,循环后的电池升高17.1℃。对比可知,经过500次循环,电池充放电过程中的升温均显著增加,尤其是充电时,说明电池的安全性能已显著下降。实验时,电池以0.50C电流循环500次,相当于实际电动车放电1000h。磷酸铁锂正极锂离子电池主要适用于电动公交车,参照现行交通规则,城市公交车的行驶速度不得超过40km/h。以速度为40km/h计算,循环500次相当于电动车行驶40000km。以公交车每日运行里程150-200km推算,该电池供公交车使用约1a即会出现安全问题,显然不能满足实际需求。图1中电池起始电压在放电时的瞬间降低和充电时的瞬间升高,与ARC设备上连接电池和外部充放电设备的极柱电阻过大有关,并非由电池本身的性能所致。

2.2 电池材料的热稳定性分析

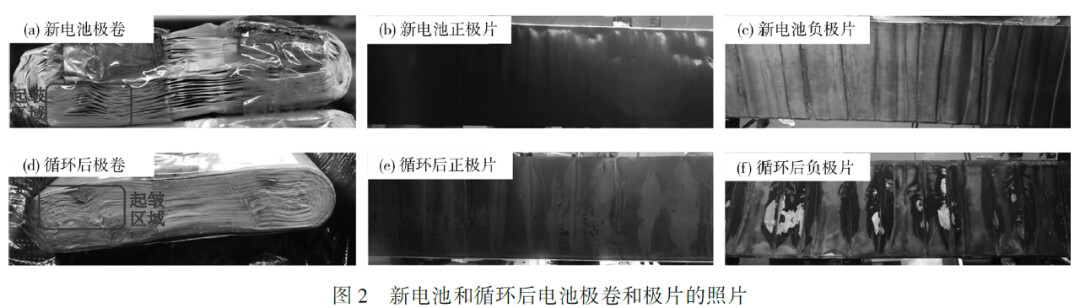

电池的热安全性能与电池的各组成材料的热稳定性密切相关,而电池充放电过程中的发热主要与正极、负极及电解液中的活性物质的化学和电化学反应有关。首先对放电态电池进行拆解,以观察正、负极的变化。新电池和循环后电池的极卷及正、负极片照片见图2。

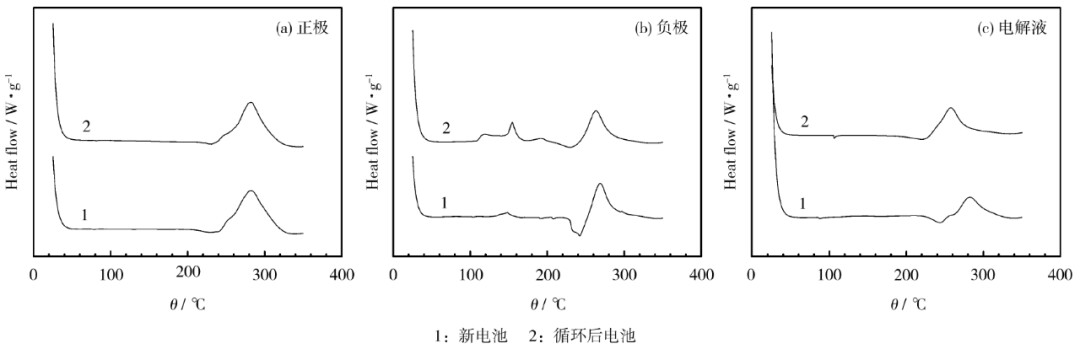

从图2可知,新电池中,极卷起皱附近的正、负极,极片均存在明显起皱,此外未观察到其他异常情况。循环后的电池中,负极的起皱附近区域存在严重的脱料情况,起皱附近未脱料区域也可观察到大片的金属色泽的疑似析锂区域;而正极起皱区域未观察到脱料。由此可推测,电池的安全性下降更多地与负极有关,可能与正极关系不大。为确认电池安全性与起皱附近的正、负极以及电解液的关系,分别对这3 种材料进行DSC 测试,结果见图3。为了尽量符合电池的实际情况,正、负极在测试时滴加适量的电池中原有电解液。

图3 电池材料的热稳定性从图3 可知,正极的放热峰峰位置和放热量基本一致,说明在循环过程中,正极的热稳定性未发生变化,电池的热安全性变差与正极无关。负极主要是148 ℃ 附近的放热量明显增加,说明经过500 次循环,负极表面出现了更多的不稳定物质,与负极表面观察到析锂的结果相符,析锂会使负极表面的副反应加剧,生成更多的SEI 膜。循环后电池的电解液放热峰位置相较新电池的发生前移,且放热量增加,说明循环后电解液组分发生了变化,导致热稳定性下降。

2.3 负极的性能分析

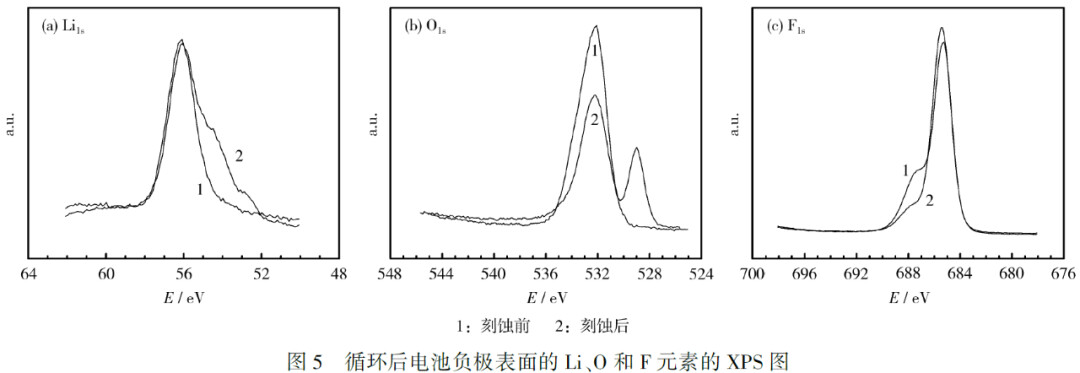

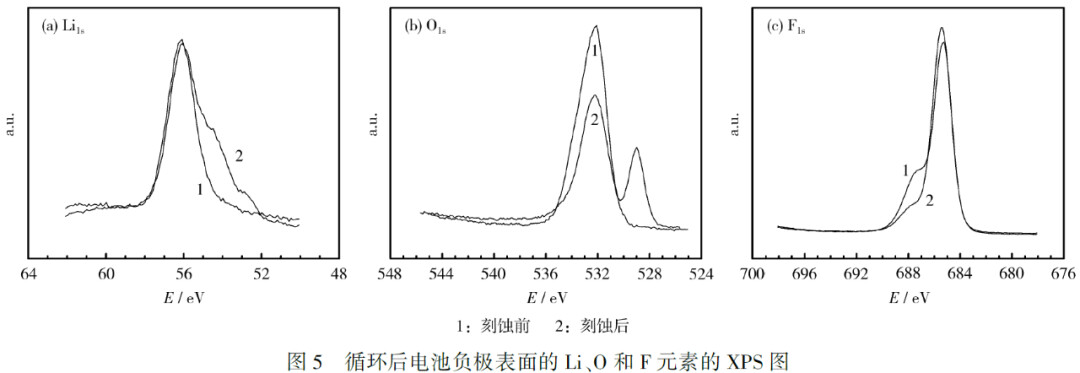

新电池和循环后电池的负极形貌见图4,其中循环后电池的负极取自疑似析锂区域。从图4 可知,新电池的负极表面可观察到清晰的石墨块状结构,石墨表面可见一层膜状物质,推测为电池在化成分容后,表面形成的SEI 膜。循环后电池的负极表面观察不到明显的石墨块状结构,且能在表面观察到长条状的锂枝晶,说明该处因起皱导致了电解液的浸润不良,使Li+难以嵌入石墨负极中,从而在负极表面形成了较大面积的析锂。图4(b)中析锂区域尺寸较大的条状锂枝晶,均为平行于极片表面生长,且析锂区域对应的隔膜上没有明显的刺破痕迹。利用XPS 对疑似析锂区域的元素组成进行分析。循环后电池负极疑似析锂区域表面的XPS 分析结果见图5。

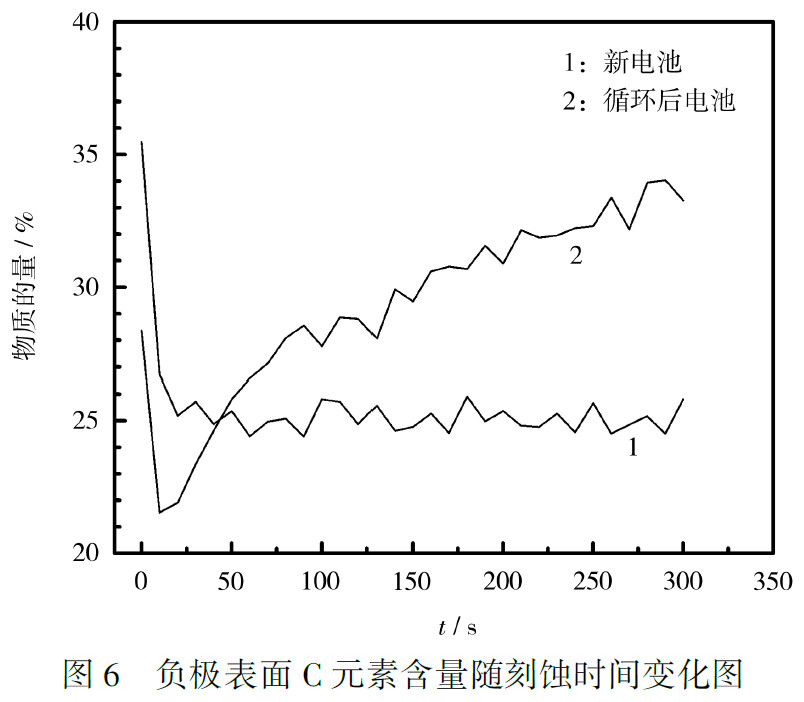

从图5可知,负极析锂区域表面组分以烷基锂、碳酸锂和氟化锂为主。刻蚀后,可在表面组分下方检测到锂单质和氧化锂,说明该区域确实发生了析锂,且析锂生成的锂枝晶进一步参与了电池内部的化学和电化学反应,在锂枝晶表面也生成了SEI膜。该SEI膜表面的组分主要为烷基锂、碳酸锂和氟化锂,而紧靠单质锂部分的组分主要为氧化锂、碳酸锂和氟化锂。结合DSC测试结果分析可知,起皱导致的负极表面析锂是负极热稳定性下降的主要原因。即使析锂产生的锂枝晶未能刺穿隔膜,也对电池的安全性产生了较大影响,原因是析锂区域在电池充放电过程中会持续发生多种副反应。各类副产物的持续发生,会阻碍Li+的正常嵌脱,造成电池整体的内阻增加,导致电池的热安全性能下降。通过XPS测试分析负极表面SEI膜的厚度,利用该区域表面C元素含量随刻蚀时间的变化情况,对SEI膜的厚度进行半定量判断。对新电池负极表面和循环后电池析锂区域表面进行测试分析,结果见图6。

从图6可知,新电池和循环后电池析锂区域SEI膜的厚度对应刻蚀时间约为11s和87s。以SiO2刻蚀速率作为参比,可推算新电池和循环后电池析锂区域SEI 膜的厚度分别约为5nm和40nm。由此可知,析锂区域附近的SEI膜厚度明显增大,达到了新电池相关区域的8倍,说明析锂确实会导致SEI膜的过度生长,从而降低负极的热稳定性。

2.3.2 电解液分析

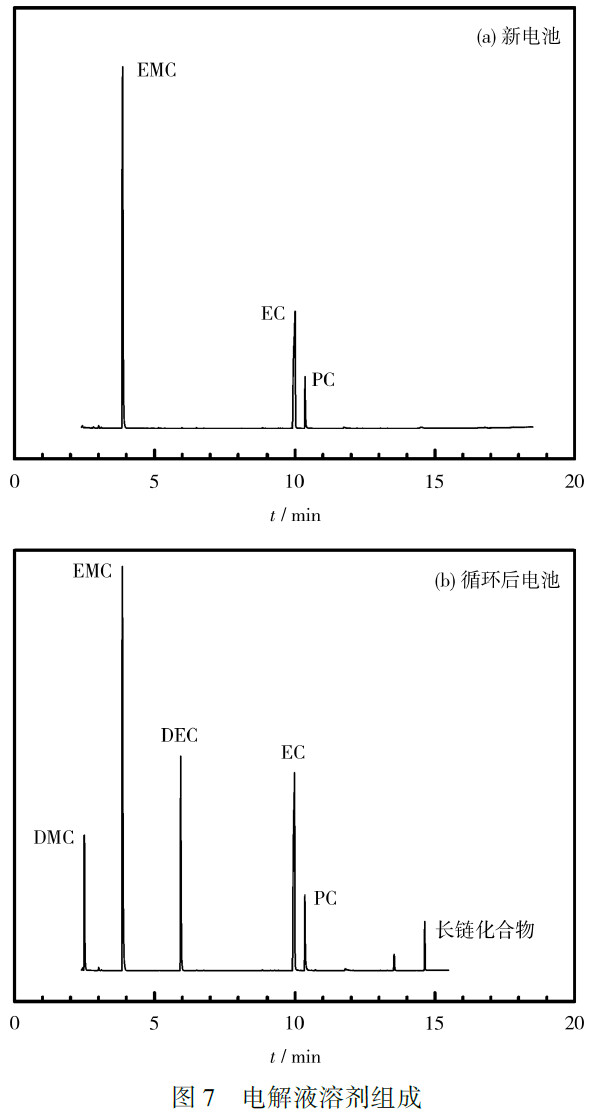

利用GC-MS检测分析的新电池与循环后电池的有机溶剂组成,结果见图7。

从图7可知,新电池中,初始加入的电解液有机溶剂由碳酸甲乙酯(EMC)、碳酸乙烯酯(EC)和碳酸丙烯酯(PC)组成。经过循环后,电池中出现了碳酸二甲酯(DMC)、碳酸二乙酯(DEC)及一些长链化合物等组分。这可能是由于循环过程中负极表面产生析锂,由于锂枝晶的存在,引发了与电解液相关的一系列副反应,EMC出现了酯交换反应,导致DEC、DMC等的生成。由DSC测试结果也可得知,正是由于上述物质的生成,使电解液的热稳定性下降。

3 结论

本文作者研究了因极卷卷绕张力控制不当导致的极卷起皱对动力电池使用安全的影响。研究结果表明:极卷起皱会降低动力电池的安全性能。这是因为在动力电池使用过程中,极卷起皱会导致负极起皱区域产生析锂。析锂会导致负极表面副反应增多,使得负极表面的类SEI组成物质增加,同时造成电解液发生变质,使得负极和电解液的热稳定性下降,最终导致动力电池的热安全性下降。同时,也确认了极卷起皱不会降低正极的热稳定性。

参考文献:

[1] 唐致远,陈玉红,卢星河,等. 锂离子电池安全性的研究[J]. 电池,2006,36(1):74-76.

[2] 张小颂,夏永高. 锂离子电池电解液的安全性研究进展[J]. 储能科学与技术,2018,7(6):1 016-1 026.

[3] 武雪峰,王振波. LiFePO4 / C 电池循环性能和安全性能的研究 [J]. 电池工业,2010,15(3):156-159.

[4] ZHANG N X,TANG H Q. Dissecting anode swelling in commercial lithium-ion batteries[J]. J Power Sources,2012,218:52-55.

[5] 中华人民共和国道路交通安全法实施条例[EB / OL]. http:∥www. gov. cn/ banshi/2005-08/23/ content_25579. htm.

[6] 王平. 串联式混合动力公交车的总体设计与仿真研究[D]. 合肥:合肥工业大学,2008.

[7] 黄彩霞,黄文,杨刚. 电动汽车用锂离子电池组的爆炸原因与避免措施[J]. 电池,2018,48(1):60-62.

[8] WALDMANN T,HOGG B,WOHLFAHRT-MEHRENS M. Li plating as unwanted side reaction in commercial Li-ion cells-a review [J]. J Power Sources,2018,384:107-124.

[9] OSWALD S,HOFFMANN M,ZIER M. Peak position differences observed during XPS sputter depth profiling of the SEI on lithiated and delithiated carbon-based anode material for Li-ion batteries [J]. Appl Surface Sci,2017,401:408-413.[10] LASZCZYNSKI N, SOLCHENBACH S, GASTEIGER H A, et al. Understanding electrolyte decomposition of graphite/ NCM811 cells at elevated operating voltage[J]. J Electrochem Soc,2019, 166(10):A1 853-A1 859.

最新资讯

-

漫说信息智能 · 电动车防晕车大作战

2025-04-27 16:28

-

R171.01对DCAS的要求⑨

2025-04-27 15:29

-

智驾标准法规体系大全

2025-04-27 15:28

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

广告

广告