高压平台驱动电机绝缘高频、高电压耐久性如何评价?

1、引言

当下全球范围内能源的紧张、环境的恶化等使得各国对于低碳经济的发展需求显得日益迫切,新能源汽车兼顾节能与环保成为主要赛道之一。目前新能源汽车的主要痛点集中于用户的续航焦虑,充电的快慢等方面。同等条件下, 800V高电压平台相对400V平台具有充电快、减重、节省空间、降低功率损耗等优点。典型的像保时捷Taycon Turbo S,其最大充电功率可达350kW,可以在22.5分钟内把容量93.4kWh的动力电池从5%充到80%。因此,新能源汽车高压化是技术趋势之一。

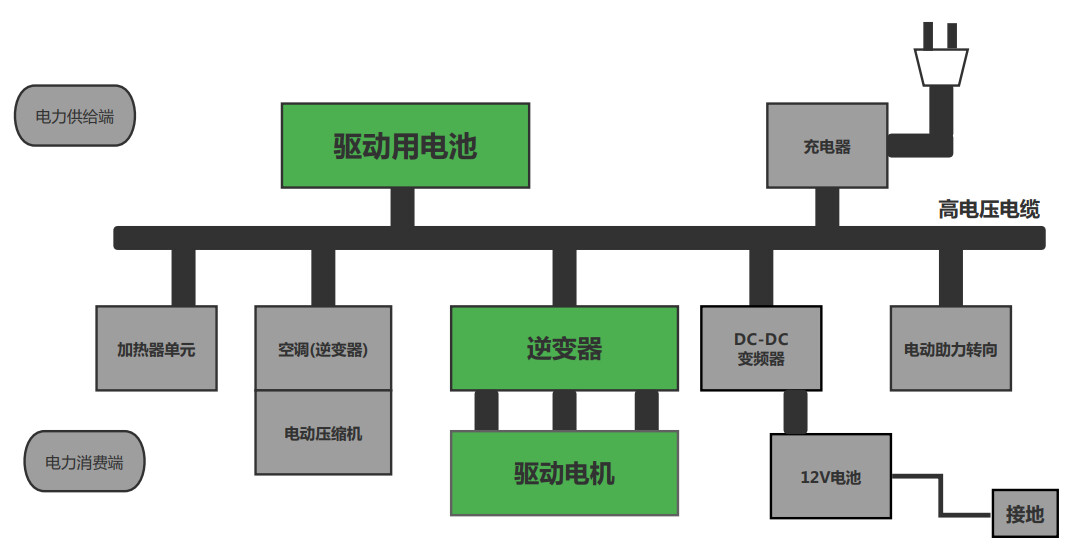

新能源汽车驱动电机的供电方式如图1,电池的直流电压输入到逆变器,逆变器将直流电压转换成交流电压后输入到驱动电机。SiC功率器件在耐压、开关频率、损耗等多维度的性能优于硅基IGBT功率器件。因此,新能源汽车800V以上高电压平台的电机控制器将普遍采用SiC代替硅基IGBT。SiC功率器件更高的开关频率和电压对新能源汽车驱动电机的绝缘提出了更高的要求。原有的驱动电机绝缘存在不满足要求的可能性,长时间的高频、高压将会使绝缘加速劣化并过早失效从而影响安全。为了保证驱动电机在高频、高电压下的可靠性,对其进行高频高压下的耐久性评价就显得尤为必要。

图1 新能源汽车的部件和供电示意图

2、测试对象

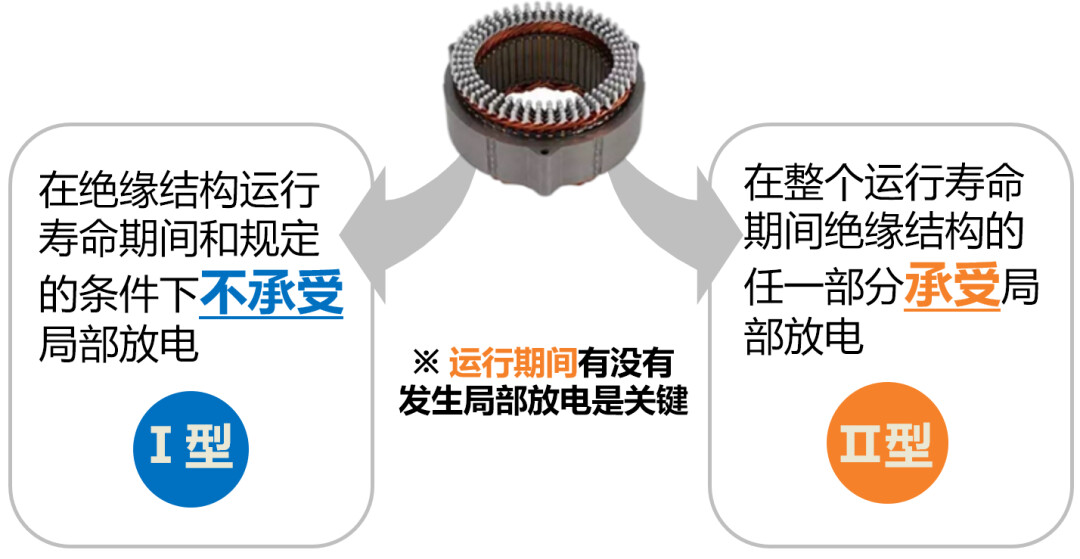

新能源汽车驱动电机属于变频电机,对于电压型变频器供电的电机绝缘结构主要分为Ⅰ型绝缘结构和Ⅱ型绝缘结构(图2),其中在Ⅰ型绝缘结构在其运行寿命期间和规定的条件下不承受局部放电;Ⅱ型绝缘结构在整个运行寿命期间绝缘结构的任一部分承受局部放电。高电压平台下新能源汽车驱动电机绕组可能会存在局部放电的现象(II型绝缘结构),电压耐久性主要针对II型绝缘结构及其所采用的绝缘材料。

图2 I型和II型绝缘结构

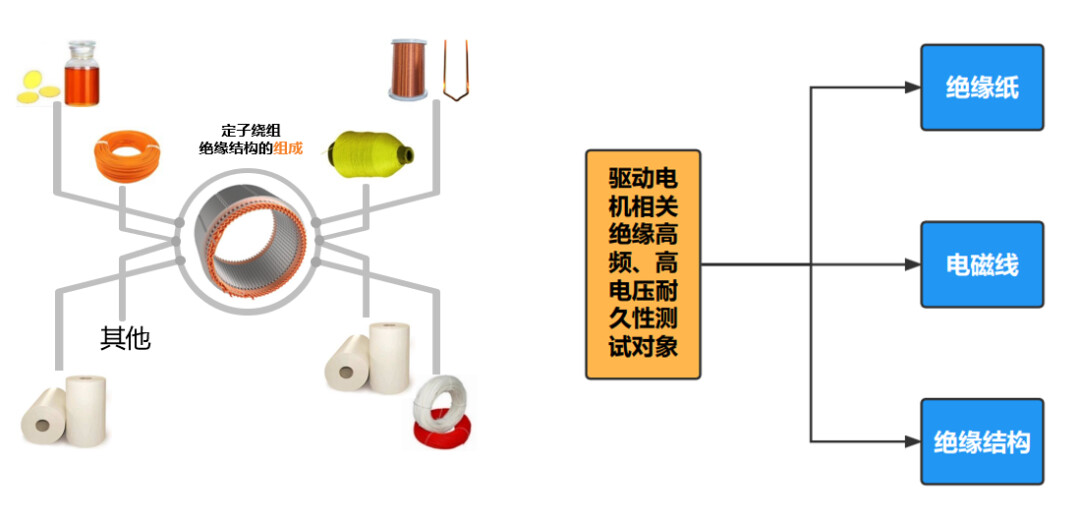

高电压平台下新能源汽车驱动电机相关绝缘的高频、高电压耐久性测试的对象主要分为绝缘材料和绝缘结构两部分(图3),其中绝缘材料主要包括电磁线、绝缘纸等,绝缘结构则主要是新能源汽车驱动电机定子绕组及其模型线圈。

图3 定子绕组主要构成及耐久性测试对象

标准体系

新能源电动汽车中的驱动电机在实际服役过程中运行环境较严酷,且会受到发动机舱带来的热应力、整车运行振动等环境应力以及高电压电应力的冲击等。属于I型时主要是以热应力和环境应力影响寿命,属于II型时主要是以热应力、电应力和环境应力影响寿命。目前对绝缘材料及绝缘结构电压耐久性相关检测标准如图4所示。其中团体标准T/CEEIA 415-2019 《新能源汽车驱动电机绝缘结构技术要求》综合了现有的标准体系,主要适用于额定电压为1kV及以下的新能源汽车用驱动电机,并规定了新能源汽车驱动电机绝缘结构的技术要求、试验方法及检验规则。随着新能源汽车驱动电机技术的快速迭代,T/CEEIA 415-2019目前已不能完全匹配现阶段行业需求,全国旋转电机标准化技术委员会已组建标准工作组并着手T/CEEIA 415的修订工作。

图4 绝缘材料及绝缘结构的电压耐久性相关检测标准

4、高频、高压耐久性评价

4.1 绝缘材料

4.1.1 耐高频冲击试验

试样

对于电磁线,以漆包铜圆线或漆包铜扁线或薄膜绕包铜扁线作为试样,按照如下所述制备试样:

00001——漆包铜圆线:按GB/T 4074.7-2009中5.1.1的规定制备成“绞线对”形式;

00002——漆包铜扁线或薄膜绕包铜扁线:按GB/T 4074.7-2009中5.1.2的规定制备成“背靠背”形式。

对于绝缘纸或柔软复合材料,将样品裁剪成合适的大小,采用Φ6mm圆柱-平板电极或Φ6mm/Φ6mm圆柱电极进行测试。

试验条件

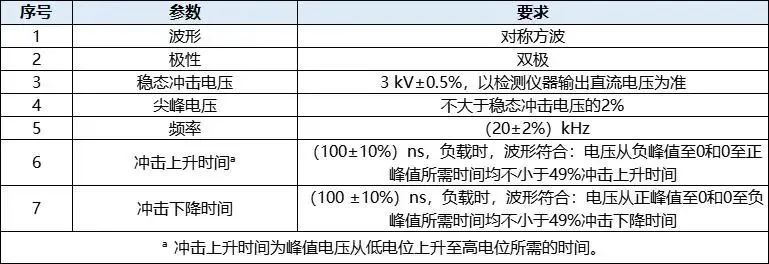

耐高频冲击试验仪波形参数见表1。在155 ℃的老化烘箱内,对电磁线试样连续地进行试验,老化烘箱应满足GB/T 11026.4-2012的要求。

表1 电磁线耐高频冲击试验仪的波形参数

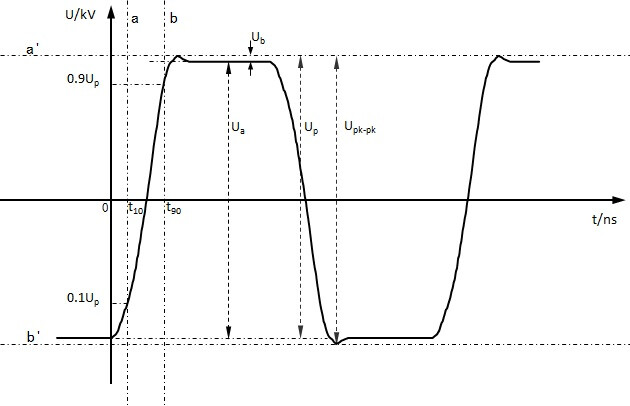

图5 耐高频冲击电压波形

U:电压;t:时间;Up:峰值电压;Ub:尖峰电压;Ua:稳态冲击电压;Upk-pk:峰峰电压。

4.2 绝缘结构

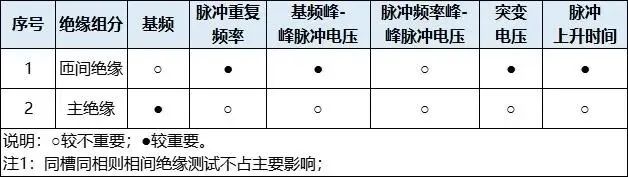

在逆变器供电系统中,逆变器驱动产生的复杂电压在Ⅱ型绝缘结构绕组的应力分布是不同的,表2列出了电机端电压特性对Ⅱ型绝缘结构各部分老化的重要程度。通过对主绝缘、匝间绝缘等进行试验,可以鉴定II型绝缘结构并给出冲击电压绝缘等级(IVIC)分级。一般对整个绝缘结构的匝间绝缘和主绝缘分別进行评估。相间绝缘可结合绕组设计确定是否需要评估。对于主绝缘,一般采用实际定子绕组或模型线圈进行加速电老化以确定电寿命曲线;对于匝间绝缘,一般使用具有平行导体的线对或者线圈试品以获得寿命曲线。

表2 逆变器供电电压特性对Ⅱ型绝缘结构不同组分加速老化的影响

4.2.1 耐高频冲击试验

在满足若峰-峰电压值及电压周期数相同,冲击电压和正弦电压下的老化速率相同以及电压耐久性系数n,在1kHz以下与频率无关两个假设的前提下,常用的电寿命计算模型为:

L=k×U-n

其中:

n—电压耐久性系数;

L—试样的试验寿命,单位为小时(h);

U—施加周期性峰值电压,单位为伏特(V)。

k—常数。

多数情况下,在指定的峰值电压下,L2=L1*f1/f2可用于计算预期寿命,其中L2为频率f2对应的寿命,单位为小时(h);L1为频率f1对应的寿命,单位为小时(h);结合频率和电压有关的老化方程可以导出一般表达式:

Lf2,U2= Lf1,U1×(U1/U2)n×(f1/f2)

其中:

Lf2,U2—频率f2和电压U2对应的寿命,单位为小时(h);

Lf1,U1—频率f1和电压U1对应的寿命,单位为小时(h);

试验证明,在不大于1kHz的正弦和冲击电压下使用该方法计算寿命是有效的,超过1kHz需要通过试验测出频率加速系数。对于多电平的情况,主绝缘电老化的主要因子是基频峰-峰电压和频率。

具体试验方法为通过提高试验电压或频率建立主绝缘电寿命曲线。至少选择3个电压或频率,并以绝缘发生击穿时为试验终点。每个试验电压下至少7个主绝缘样品。在试验过程中一般需要注意以下几点:

-

避免引入在实际运行中不存在的失效机理;

-

通过提高试验电压或频率建立主绝缘电寿命曲线;

-

如果使用工频电压(50Hz或60Hz),在最高电压下的平均失效时间应为50h左右且最低电压下的平均失效时间应大于5000h。

其中主绝缘鉴定试验合格准则为:在同一频率下对比待评和基准寿命曲线:

-

在相同的试验电压下,待评结构寿命曲线的90%置信上限超过基准主绝缘寿命曲线的90%置信上限;

-

在最低试验电压下,待评结构寿命曲线的90%置信下限大于或等于基准主绝缘寿命曲线的90%置信下限。且待评结构均值回归线的斜率比基准绝缘结构寿命曲线的斜率陡(如待评结构的n值大于基准结构)。

4.2.2 匝间绝缘鉴定试验

待评绝缘结构的试验样品应与线圈产品制造商的设计、材料和结构一致,匝间绝缘鉴定的试验方法为:

-

将工频试验电压1.5Uturn施加在试样的两个导体之间。如果未发生局部放电,无需进行鉴别试验。如果局部放电存在,将进行电老化试验;其中Uturn为峰-峰电压,若Uturn未知,则Uturn=突变电压/匝数。

-

在试品两个导体之间施加重复冲击电压或正弦电压直到出现电击穿。建议电压值至少为3个(4.5Uturn、4.0Uturn 、3.5Uturn),每个试验电压下最少需5个试验样品。

其中匝间绝缘鉴定试验合格准则为:若1.5Uturn下5个测试样品均未发生局部放电,则匝间绝缘不需要进行鉴别,即合格。若1.5Uturn下5个测试样品中有发生局部放电,合格准则与上述主绝缘类似。

5、试验能力

5.1 绝缘结构耐高频冲击电老化测试能力

最高试验电压峰峰值:20kV;

脉冲频率:1kHz,2.5kHz,5kHz,10kHz,20kHz(在研);

波形:双极性对称方波;

脉冲占空比:50%;

使用环境:可实现常温~300℃温度环境下热、电联合老化;

设备容量:

-

3kV,5kHz下最大可接电容量达2×105 pF;

-

3kV,10kHz下最大可接电容量5×104 pF;

-

3kV,20kHz下最大可接电容量2×105 pF(在研);

检测样品:定子绕组,线圈等。

图6 绝缘结构耐高频冲击电老化测试设备

5.2 电磁线及绝缘材料耐电晕试验能力

最高试验电压:5kV;

波形:双极性对称方波;

频率:最高20kHz, 2~20kHz可调;

冲击上升/下降时间:100ns;

使用环境:可实现常温~300℃温度环境下热、电联合老化;

设备容量:在3kV,20kHz下设备最大可接电容量150 pF;

检测样品:电磁线(圆线、扁线),柔软复合材料,薄膜,绝缘纸等。

图7 绝缘材料耐高频冲击试验仪设备

文章来源:上海电器设备检测所有限公司

最新资讯

-

自动驾驶卡车创企Kodiak 将通过SPAC方式上

2025-04-19 20:36

-

编队行驶卡车仍在奔跑

2025-04-19 20:29

-

全国汽车标准化技术委员会汽车节能分技术委

2025-04-18 17:34

-

我国联合牵头由DC/DC变换器供电的低压电气

2025-04-18 17:33

-

中国汽研牵头的首个ITU-T国际标准正式立项

2025-04-18 17:32

广告

广告