期刊 | 减速箱齿轮减重孔对NVH的影响

本文首发《汽车测试报告》,由作者授权发布

摘要:齿轮减重孔是常见的齿轮减重方式,但是减重孔的存在可能会引起减速箱NVH的问题。该文以某轻型新能源车用2级减速箱为例,通过生产EOL(End of Line)NVH测试机发现问题,从CAE及加工过程两方面分析问题,再进行样件加工制作,对引起问题的原因进行验证,论证齿轮减重孔会导致齿轮形成规律性特征,从而导致产品出现NVH问题。

关键词:减重孔;NVH;EOL;轻量化;齿轮加工

作者简介:

李怀亮,上海纳铁福传动系统(平湖)有限公司工程师,研究方向为整车NVH性能开发;

胡伟杰,上海纳铁福传动系统(平湖)有限公司工程师,研究方向为整车NVH性能开发;

尹献杰,上海纳铁福传动系统(平湖)有限公司工程师,研究方向为齿轮工艺;

郭晓明,上海纳铁福传动系统(平湖)有限公司助理工程师,研究方向为汽车部件生产加工。

在汽车减速箱中齿轮是重要的零部件,齿轮的轻量化决定着减速箱的轻量化。减重孔是齿轮轻量化的重要方式,但是由于减重孔的存在,在齿轮加工过程中会产生不可避免的齿轮微观变形,因此在设计齿轮减重孔时不仅要考虑其对齿面刚度、齿轮强度、齿轮动态变形等方面的影响,还需要考虑减重孔在机加工过程中可能对齿形产生的影响[1]。

1研究背景

1.1产品简述

本文研究对象为某轻型新能源车用2级减速箱。该减速箱由输入轴、中间轴总成、差速器总成等组成。其中,输入轴上加工了29齿渐开线斜齿轮,中间轴上加工了24齿渐开线斜齿轮,并在其另一端压装了83齿渐开线齿轮和输入轴上的29齿的斜齿轮啮合。差速器总成压装了85齿的渐开线斜齿轮与中间轴24齿啮合。因此有齿轮啮合产生的振动阶次信息,如表1所示

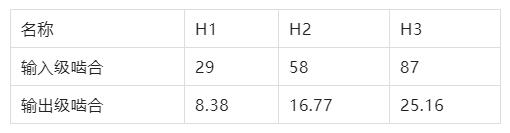

表1 减速箱齿轮啮合基本阶次信息

1.2 EOL测试机简述

EOL测试设备通过模拟减速箱在整车上的装配及传动状态,在输入端和输出端通过台架电机对产品进行加载及转速控制,实现齿轮箱工作状态的NVH检测。

图1 EOL测试台架

EOL测试台架如图1所示。通过EOL测试台架模拟整车运行工况,同时在减速箱齿轮啮合区上方安装振动传感器以采集减速箱工作过程中的振动信号。信号通过传感器—信号采集仪—数据处理软件,经过数字信号—模拟量信号—傅里叶变换后得到color map图、阶次谱、阶次切片等数据,用于问题分析或生产NVH质量判断。

2 问题描述及分析

2.1 NVH测试结果

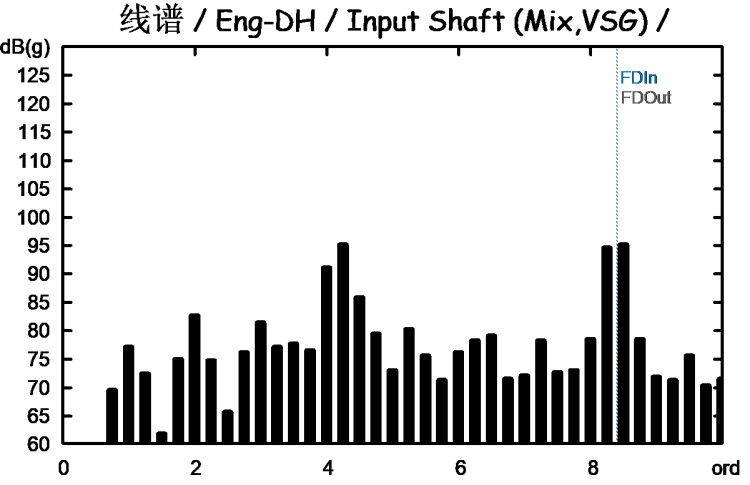

图2为当前问题产品的阶次谱。NVH测试软件通过对时域信号的傅里叶变换,再通过Peak hold的方式提取各阶次的极大值,得到包含所有振动阶次的阶次谱(本文引用数据阶次谱分辨率为0.25阶)。

问题阶次4.25阶

图2 阶次谱

按照减速箱的组成及齿轮的配对情况(表1),以输入端为基础进行阶次计算,未发现与4.25阶相关的机械结构。然而4.25阶能量已达到主阶次(8.38阶)同等水平(图2),需要进行及时的整改;由此对4.25阶问题展开调查。

2.2问题调查

通过对台架传感器校准、台架主轴对中校核、台架轴承检查等方面排查,排除台架引起4.25阶问题的可能。通过对比多种测试工况、使用其他便携式NVH测试设备及软件进行对标测试,排除了测试问题。最终问题锁定在产品轴系及轴承等附件上。

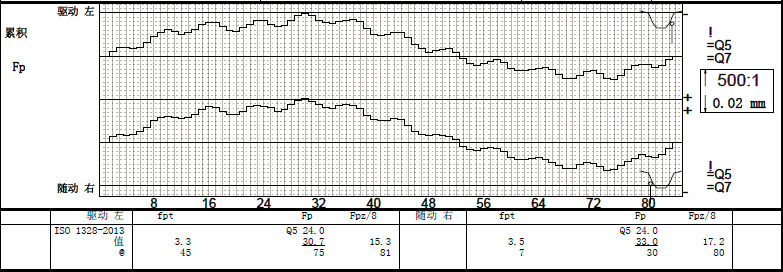

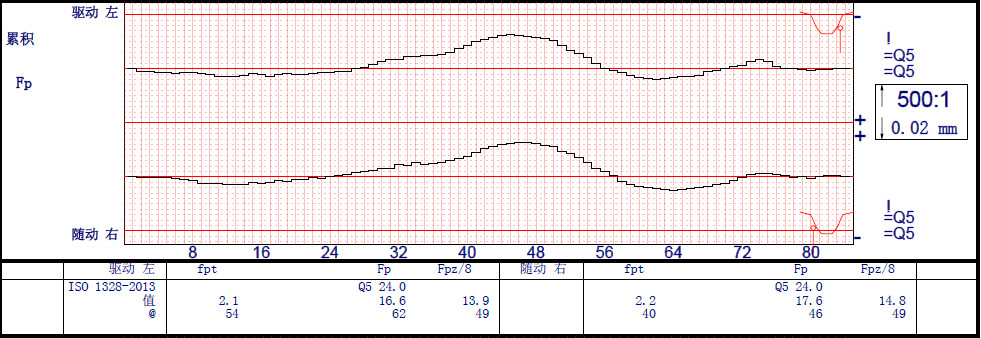

对产品所有轴系进行全尺寸测量,发现中间齿在Fp特征上表现出规律的波动。经对比,该特征在中间齿上表现为12周期(图3),与中间齿减重孔数量契合。且经过计算,该12周期特征很可能是引起4.25阶问题的根本原因。

图3 中间齿Fp测量报告

计算过程如下:29(输入轴齿数)/83(中间齿数)×12(中间齿规律)≈4.193(阶),由于软件设置阶次分辨率为0.25阶,因此4.193阶表现为4.25阶。

2.3 CAE仿真分析

在定义各组成子零件的属性及材料信息机约束状态后,依次把产品FEM导入仿真软件中,在仿真软件中添加实际齿轮参数和减速箱输入扭矩等信息。通过仿真,模拟减速箱受载状态下的运行情况(仿真过程对啮合错位量、齿轮啮合接触过程、润滑情况、齿轮变形等因素做出理论性假设)[2]。经分析,未发现由12孔导致的4.25阶问题。

2.4 齿轮机加工过程分析

2.4.1渐开线圆柱斜齿轮的加工

齿轮常见的材料为20GrMnTi、20MnGr5等材料,选择材料后制定加工工艺。一般加工过程为:毛坯加工—初步热处理—锻造/冲压—磨削—滚齿—成形齿热处理—珩齿/磨齿—打标[3]。

2.4.2对齿轮变形造成影响的环节

在研究对象减速箱中间齿轮幅板上均布着12个φ14的孔,整个齿轮是一个扁圆孔体。圆孔类的形状在成形齿热处理过程中易收缩[4]。齿轮淬火,产品表层接触淬火介质,产品表层的温度最低,心部温度最高,热应力起主导作用,因此中心圆孔和12个均布孔表面遇冷收缩,圆孔受拉应力,基体受压应力。孔四周的幅板受到拉应力,由于温度较高,产品塑性高,强度低的心部组织受到压应力。心部在压应力作用下会在轴向产生塑性压缩,使截面变粗。心部冷到Ms点之后开始组织转变,表面高碳奥氏体转变成高碳马氏体,组织应力占主导作用。根据热力学第一定律,受压应力的表层随着组织的转变压应力重叠产生加强作用,心部受拉。随着温度降低,心部组织也转化为低碳马氏体组织,组织体积胀大,由于已经冷却的表层的屈服强度变高,产品的体积基本不变,表面由受压应力转变为受拉应力,此时受热应力和组织应力共同作用,齿轮产生了变形。与减重孔接壤的齿轮壁较与基体接壤的齿轮壁薄,所以与减重孔连接的齿轮壁被孔收缩产生的拉应力影响沿齿顶圆产生凹陷,与基体连接齿顶圆受压应力沿径向变粗导致齿顶圆外凸。因此,12个均布的减重孔与12块基体在热处理后产生了12个“峰谷”。

通过对比热处理前后的中间齿检测报告,推断热处理是引起齿轮变形的主要原因。

3 试验验证

3.1验证状态描述

根据推断,设计样件对当前4.25阶NVH问题进行验证。新设计将原状态12个减重孔去除,改为4个φ6的漏水孔,以优化零件在热处理过程中的变形情况。

按照相同齿轮加工工序对新设计样件齿轮进行机加工,测量新设计样件齿形报告,如图5所示。从齿形报告可以看出,去除减重孔的齿轮样件在热处理、珩齿后,Fp未发生明显规律性变形。

图5 去除减重孔中间齿样件Fp测量报告

3.2 样件验证

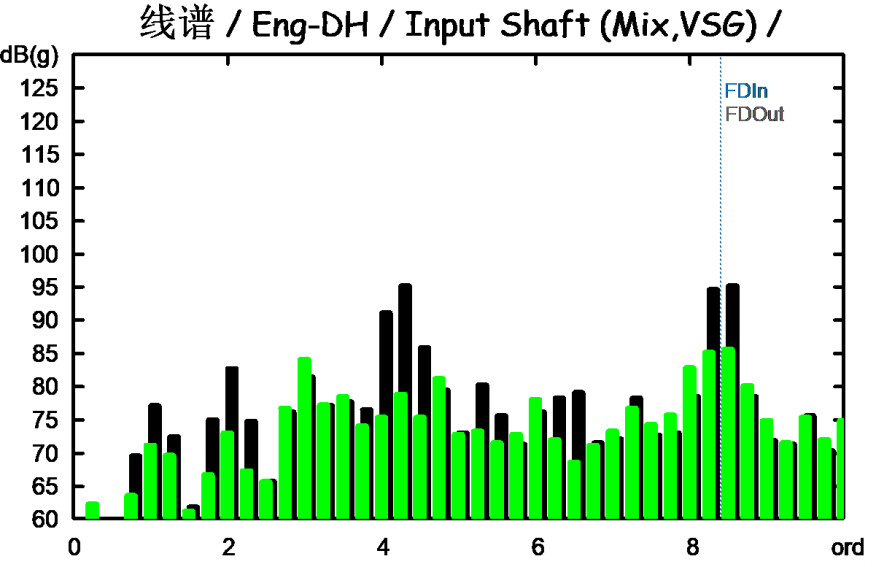

线谱/Eng-DH/Input Shaft(Mix,VSG)/

投入6件去除减重孔中间齿样件和6件原状态中间齿,同时通过自动工序装配并流转到EOL NVH检测设备。对比两状态在问题工况的阶次谱,如图6所示,6件样件所在减速箱4.25阶异常峰值均消失。

图6 样件与原状态产品的验证结果对比

4 结束语

由于轻量化需求,许多腹板式齿轮在设计阶段都会考虑通过设计减重孔的方式实现轻量化目标,但由于减重孔的存在,齿轮在加工过程中会因为热处理变形、齿轮压装等,出现不同程度的变形。因此,在设计仿真阶段不仅要考虑到减重孔导致的齿轮刚度变化会在齿轮啮合过程中产生的动态变形影响,同时还需要考虑齿轮加工过程可能对齿轮变形造成的影响,并在设计阶段对此类产品进行充分验证,避免导致量产后的批量NVH问题发生。

参考文献:

[1]郜培丽.浅析电动车减速箱降噪设计[J].南方农机,2017(9):136-137.

[2]周飞.一种专用增程式减速箱的布置[J].汽车工程师,2020(2):19-22.

[3]时磊,殷金祥.积分法相对位移测量在汽车NVH性能开发中的应用[J].汽车实用技术,2022(1):132-135.

[4]孟庆栢.纯电动汽车整车NVH性能优化[D].天津:天津职业技术师范大学,2022.

END

《汽车测试报告》征稿

投稿咨询

投稿邮箱:marketing@auto-testing.net

投稿微信咨询(备注投稿):

最新资讯

-

imc/GRAS/AP首次联袂亮相ATE India 盛会

2025-04-11 13:49

-

GB/T 31486-2024 与 GB/T 31484-2015 修改

2025-04-11 13:48

-

标准介绍丨ASAM ARTI 运行实时接口

2025-04-11 10:29

-

自动驾驶中基于深度学习的雷达与视觉融合用

2025-04-11 10:25

-

标准研究丨《汽车开闭件性能要求和试验方法

2025-04-11 10:24

广告

广告