扁线电机产品的技术现状及未来发展趋势

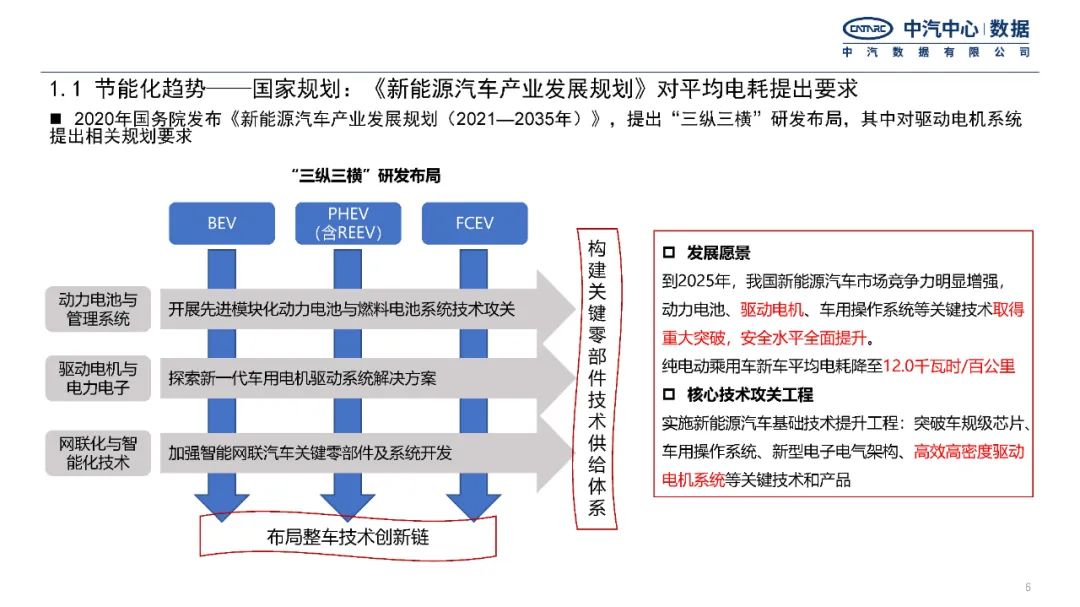

2020年国务院发布《新能源汽车产业发展规划(2021—2035年)》,提出“三纵三横”研发布局,其中对驱动电机系统提出相关规划要求。此外,国家的各项政策和标准从降低车型能耗的角度促进电驱动技术的不断创新和进步。驱动电机是新能源车的核心组成部分,受益于新能源车辆电动化率和双电机车型占比的提升,驱动电机市场快速增长。2022年我国新能源乘用车电驱动系统累计搭载量突破500万套,相对去年全年总量提升超50%。未来市场如何发展,电驱动系统及扁线电机产业链格局,值得行业和企业重点关注。从技术路径来看,电机高功率密度和小型化的发展趋势使得扁线电机成为必然趋势,相对于圆线电机,扁线电机的槽满率提升20%-30%,具有高效率、高功率密度、散热性能好、噪音低、更轻便等优点。国内扁线电机最早于2017年装配于新能源汽车,随着技术与制造工艺难题被逐步攻关、相关产业发展成熟,2021年比亚迪、特斯拉等主流车企纷纷换装扁线电机。至今扁线电机的技术发展水平如何,与圆线电机相比,具体有哪些优势,有待系统梳理。在未来上,扁线电机有哪些难点和挑战,未来在产品搭载和技术指标上有哪些趋势,值得行业企业高度关注,以支撑未来产品的规划和研发。首先 介绍一下政策法规标准。

有哪些国家法规政策或标准与驱动电机 或更具体一些, 与扁线电机相关?我们进行了系统性梳理,总体来说,分为两大类:

一类是节能化趋势。

一类是规范化趋势。

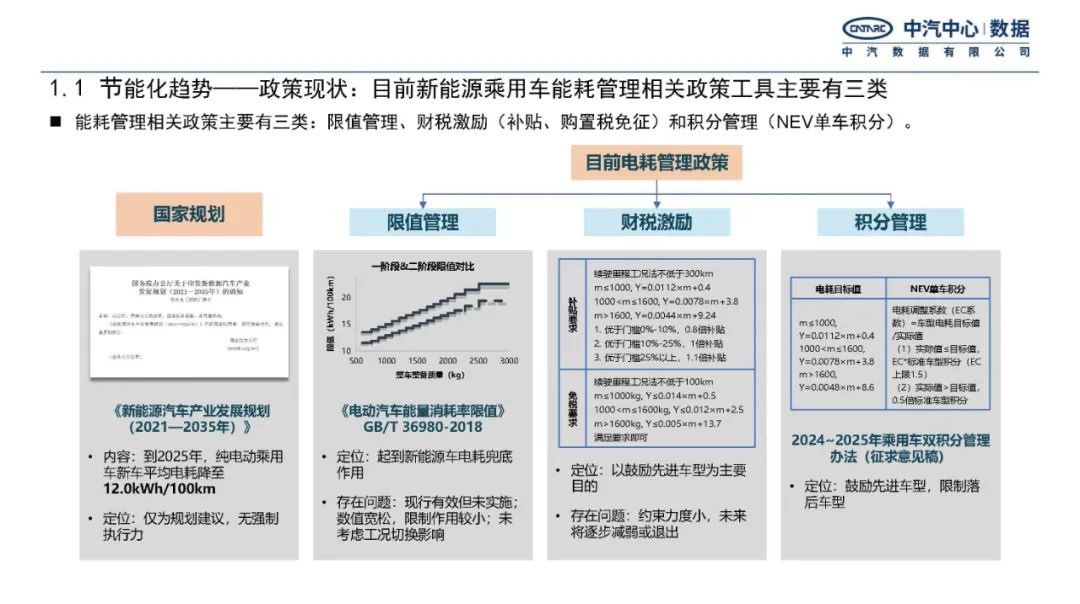

先说节能化趋势,顾名思义,国家的相关产业规划,路线图及标准侧重于节能降耗的趋势,反映到新能源汽车上,那就是对平均电耗提出更高的要求。

具体有哪些要求?

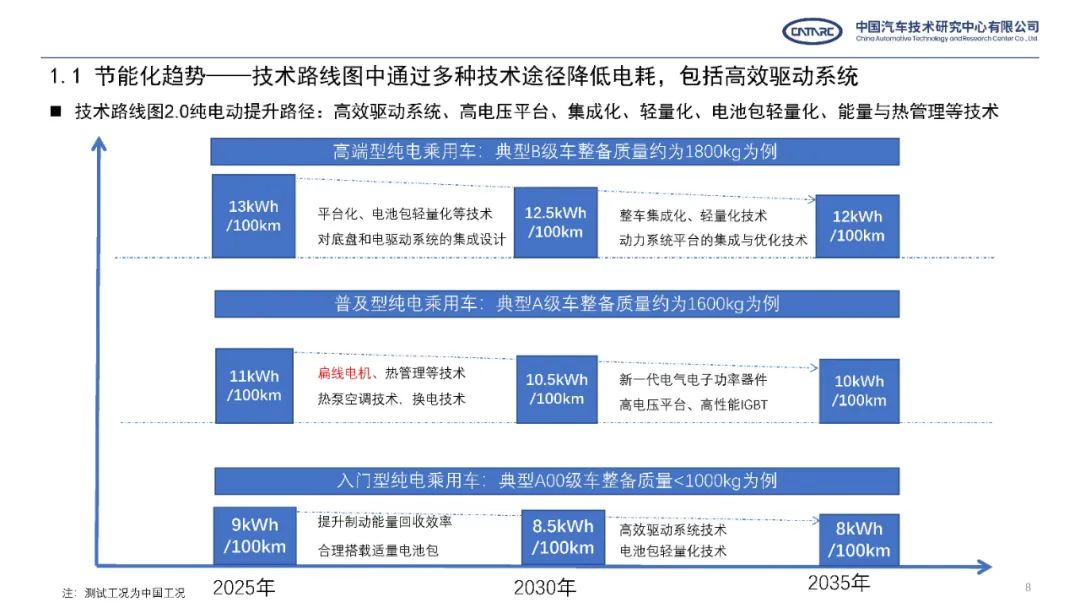

举个例子,中汽中心支撑的一个国家规划,国务院所发布《新能源汽车产业发展规划(2021—2035年)》里,曾经提到“纯电动乘用车新车平均电耗降至12.0千瓦时/百公里”。这反映到我国新能源汽车“三横三纵”的研发布局中,在电池电驱和智能网联零部件体系中,除了电池技术有进展之外,电驱动领域的技术需要有进一步的突破。现在众多企业将驱动电机从圆线切换为扁线,目的之一是为了提高效率,节能降耗。

我们再来回顾 有哪些政策与能耗 或者与电驱有关联?一个是电动汽车能量消耗率限值,这里的数值宽松,限制作用较小;

一个是之前的补贴;

还有一个是乘用车双积分管理办法,这里通过对电耗的目标值设定,鼓励先进车型,限制落后车型。如果从系统的角度来看,车型受益于电耗,进一步推演,与电机的效率,电驱系统能耗息息相关。

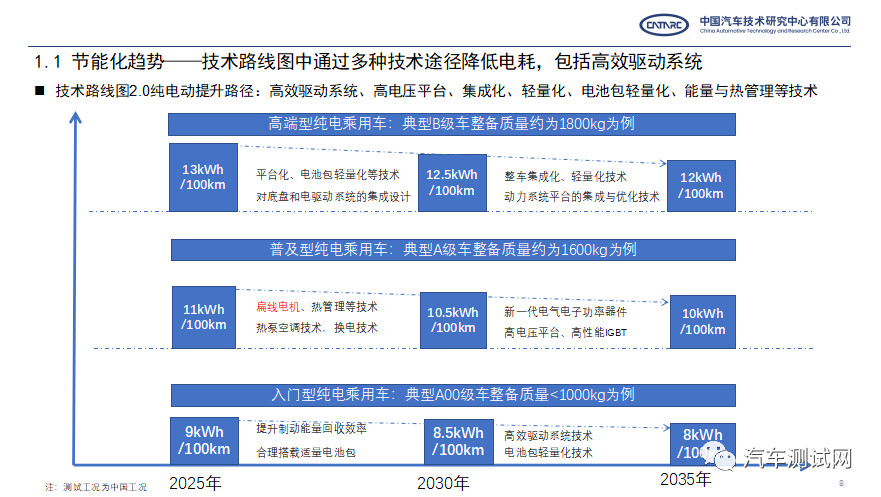

在行业共识方面,电驱动的节能化趋势有哪些具体的体现?这里展示的是我们团队主笔的《节能与新能源汽车技术路线图2.0》里 《纯电动与插电式混合动力汽车技术路线图2.0》的相关内容。对于一个家用普及型纯电乘用车,A级车,具体整备质量1.6吨为例,预计2025年电耗会降到11度电,这里面就会采用扁线电机的技术实现。

未来随着整车电耗的不断降低,扁线电机的搭载比率将持续攀升。有关扁线电机 政策标准方面 另一个趋势是 规范化趋势,中汽中心下属的标准研究院,牵头在电驱动领域起草多项电驱动标准,最新的标准包括电动汽车用驱动电机可靠性和驱动电机系统,具体有哪些变化?

比如 GB/T 18488 电动汽车用驱动电机系统,主要技术变化:

增加了“冷态”和“热态”的定义

增加了对驱动电机系统的保护功能要求

增加了温度循环试验、温度冲击试验、恒定湿热试验、湿热循环试验的要求

增加了噪声要求等等

以上就是在法规政策标准方面的趋势,两个趋势,哪两个?

一个是节能的趋势,一个是规范化的趋势。接下来向大家介绍2022年市场和产品情况,包括国内今年各月的电驱系统搭载量啥样?过往及未来扁线电机的渗透率预测,扁线电机产品发展历程如何?以及与产品相关的电驱动和扁线电机的产业链与供应商格局如何?

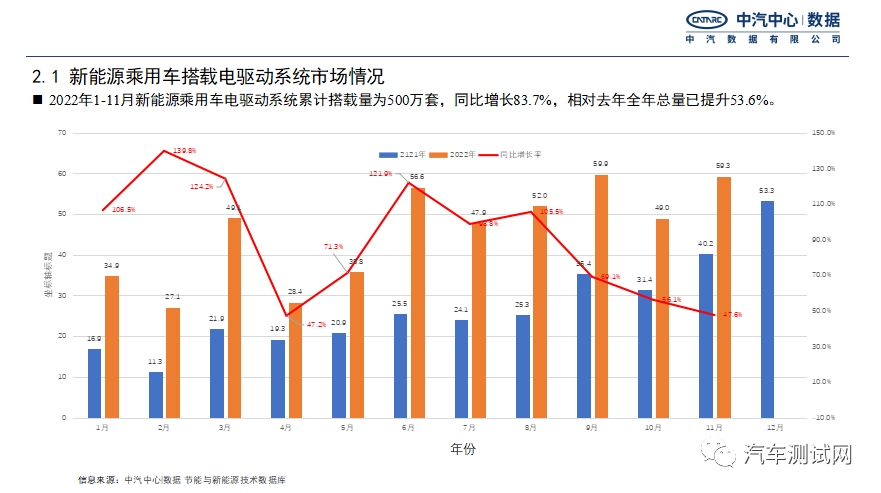

首先,来看总市场,2022年1-11月新能源乘用车电驱动系统累计搭载量为500万套,同比增长83.7%,刨开12月份,相对去年全年总量已提升53.6%,12月份的电驱数据还在处理中,初步估计,2022年全年大概率突破550万套,回顾过去一年,2022年3~4月,由于长三角地区的疫情影响,电驱动产品搭载略有下滑,但5~6月份复产后搭载量逐步回暖,此外,新能源渗透率大幅提升及四驱产品拉动的影响,之后2022年6月之后,每个月都有接近50%左右的同比增长。

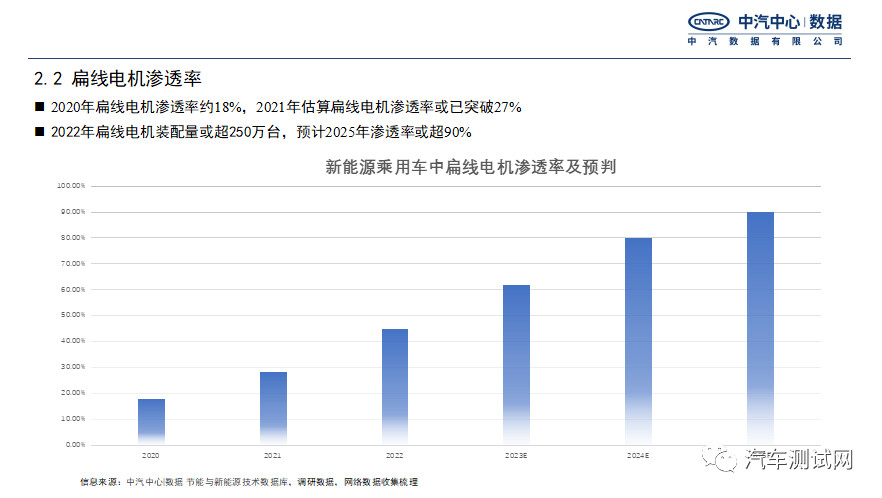

再来看电驱动系统里 扁线电机的渗透率,过去如何,今年什么形势?未来将如何发展?2020年扁线电机在前15名新能源车中渗透率仅为17.59%.

2021年1-10月前15名新能源车型中有5款搭载扁线电机,渗透率达27.08%。

今年预估大概率会突破45%,大概率超过250万台。随着中游制造商扩产加快、各主流车企切换扁线电机意向明确,扁线电机渗透率有望加速提升,预计2025年渗透率超过90%。

总结过往,扁线电机产品搭载历程什么样?

2017年上汽在国内首先使用扁线电机,当时是博格华纳供货,2021年特斯拉、Model 3/Y、比亚迪DM-i、比亚迪秦PLUS EV等车型纷纷搭载扁线电机,有望引领行业装配扁线电机的潮流。今年新能源大户BYD的王朝和海洋系列全部切为扁线电机。

因此,各主流企业切换扁线电机共识明确。

如果从主机厂的车型产品端,向上延伸到电驱动的产业链端,现在什么格局?电驱动产业链涉及环节较多,可以概括为零件—总成—系统—整车厂四大层级。上游零部件包括永磁体、硅钢体、功率模块、电容、传感器等,这一级的玩家对在整车产业链中属于“三级供应商”。在零部件基础上进一步设计组装得到电机总成、电控总成与传动总成,这一级的玩家可以称为车企的“二级供应商”。各个单独总成进一步集成为电驱动系统供货于车企,这一级玩家为行业“一级供应商”。

如果聚焦到扁线电机这个细分领域,整个产业链如何?从整体看,分为上中下游。

上游材料和部件端:原材料和零部件。核心原材料含(钕铁硼)永磁材料像金利永磁,和电工钢(硅钢)像马钢等,核心零部件包括扁线 比如精达股份、轴承及轴承盖等

中游系统端:扁线电机的生产厂商分为两大类:OEM,比如比亚迪,大众特斯拉。第三方电机企业分为三类,国际企业比如采埃孚博格华纳,专业新能源汽车电机企业比如精进电机,传统电机生产企业比如方正。

下游应用端:造车新势力、合资/外资企业,自主企业。

扁线电机技术的发展情况

先从具体指标上看,现在我们在哪?行业进步到哪个阶段?在节能与新能源汽车技术路线图2.0中,行业的共识是2025年乘用车电机功率质量密度将达5kW/kg,体积功率密度将突破35kW/L。电机系统超过80%的高效率区90%。现在圆线电机最大的质量功率密度 是 3kw/kg,目前国内采用的扁线绕组电机最高功率密度达5kW/kg,提前达到2025年的行业平均水平。

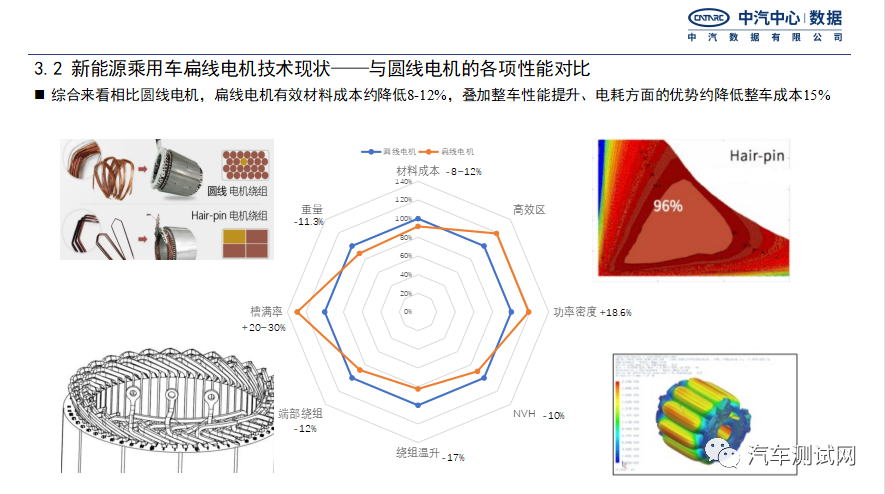

在产品技术性能方面,如果和圆线电机对比,扁线电机在各方面有哪些优势?我们在六个方面进行调研和梳理。

1、在成本方面,大约材料成本降低8~12%,这个与工艺、产品设计和生产总量等多方面相关

2、高效区,稍后介绍,扁线电机效率提升大约2%,高效区域明显扩大

3、功率密度,这里主要指的是质量功率密度,提升18.6……

4、NVH方面总体优化大约10%

5、绕组的温升降低17%

6、端部绕组降低12%

7、槽满率大约提升20~30%,这个与产品的设计强相关

8、电机重量江青大约11~12%左右

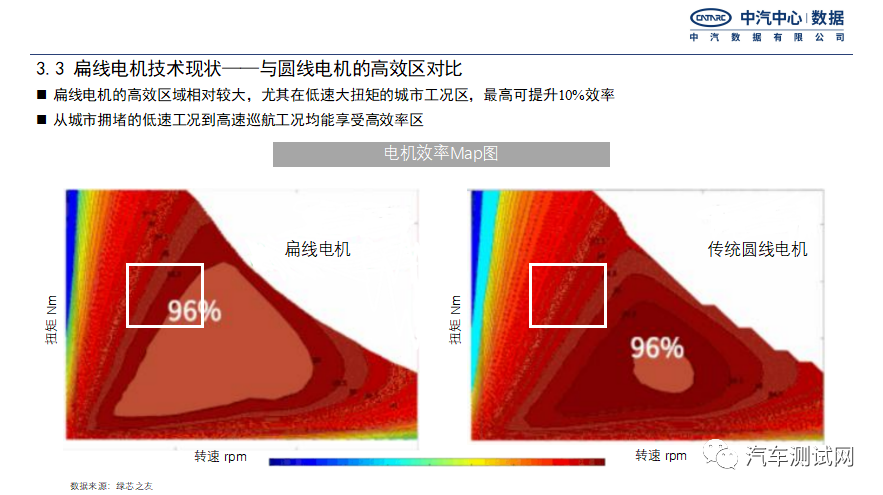

刚刚提到效率,那与圆线电机的效率相比,有哪些改善?

如上图所示,左边是一款扁线电机,右边是各方面与之相近的的传统圆线电机。全域工况下扁线电机效率提升2%,高效区明显扩大。

市区工况(低速大扭矩工作点)最高可提升效率10%。高效区间面积明显扩大。

即在实际应用过程中从城市拥堵的低速工况到高速巡航工况都能享受最高的效率。

从小油门匀速到大油门急加速,高效可用范围明显扩大。

刚刚是定性直观的对比,如果从定量的角度,我们对比两个工况,一个是WLTC的工况,Hair-pin电机平均效率高提高至少1个百分点,那对于全转速工况的平均效率,两者的效率相差达到2个百分点,如果考虑到整车的系统和各处的细节,这一两个百分点的效果非常值得重视。

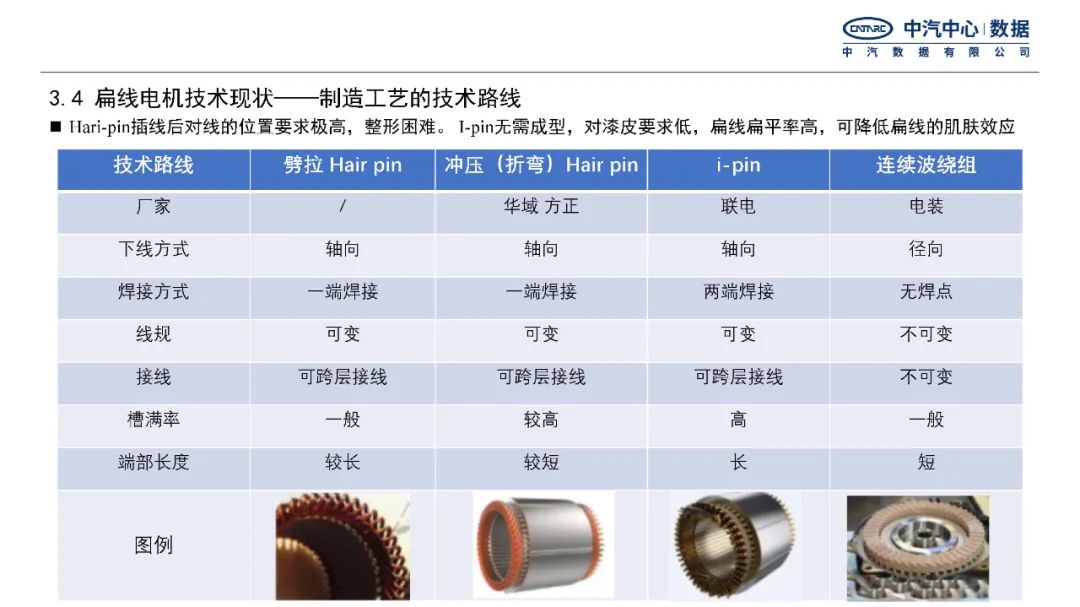

说完效率,我们谈谈技术中的工艺路线, 不同的技术路线都有哪些特点?上表Hair-pin和I-pin最大区别在于多了一步发卡成型。Hair-pin需要通过劈拉、冲压或折弯的方式先成型为U型,行业成为皇冠型,另一端为焊接端。而I-pin两端都是焊接端,由于焊接端会额外占用径向尺寸,所以呢I-pin在各极相串并联时会在一端产生异性pin,从而占据径向尺寸,导致绕组一端会超定子内径从而使转子只能从常规端入轴。但I-pin的优势在于插线到焊接的工序相对比较容易,而hair-pin插线后对线的位置要求极高,整形困难。而且I-pin无需成型,对漆皮的考验相对较小,扁线的扁平率可以做到较大,目的是为了什么?是为了降低扁线的集肤效应。

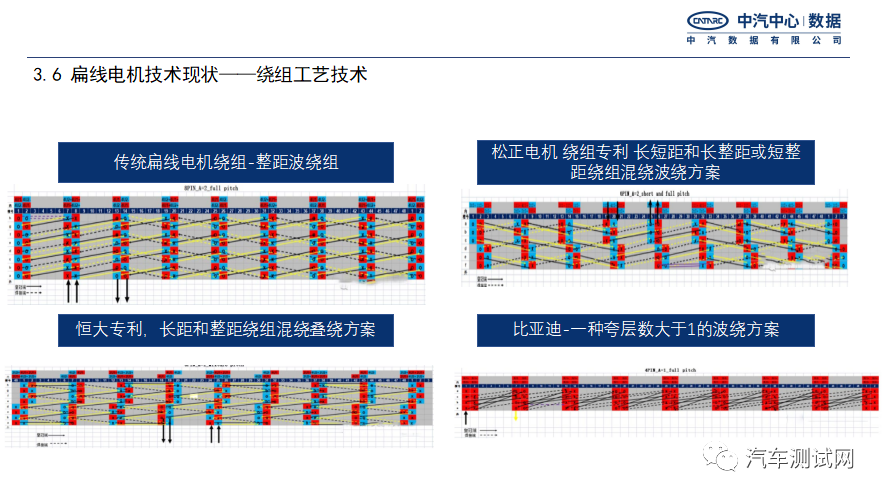

提到扁线电机的工艺,不得提到绕组,绕组一直是扁线电机的痛点,因为这里设计的专利壁垒太多,我们系统梳理关于绕组的专利,4,6,8层的扁线绕组的绕制方法及原理与双层绕组相近。通常来讲,电势大小及绕组的分布系数与端部连接次序相关度不大,当节距固定时,无论采用波绕组还是叠绕组,电势磁几乎是相等的。扁线绕组为保证端部整齐美观,引出线相对集中,更有利于布置,通常采用的是波绕组方式。有些厂家通过采用特殊绕法的方案以减少线型种类、过桥线数量、星角接点数量,从而保证工艺更简单。

现在大多数扁线电机的技术专利归属欧美日,因为绕组专利对绕组的理论要求较高。现有国内专利质量参差不齐。以8极48槽8层波绕扁线电机为例,以8极48槽8层波绕扁线电机为例,有像传统的扁线电机绕组,像松正的混绕波绕方案 还是比亚迪的夸层数大于1的波绕专利方案。层数由外径向内径编号为a-h, OX代表槽内电流流向,红色和蓝色代表不同支路,虚线和实线代表Hairpin的皇冠端和焊接端。我们对比来看,无论传统绕组还是新型绕组,各有优势,厂家需要结合实际的设备和工艺能力寻找适合自身的工艺技术路线。扁线电机的未来发展趋势

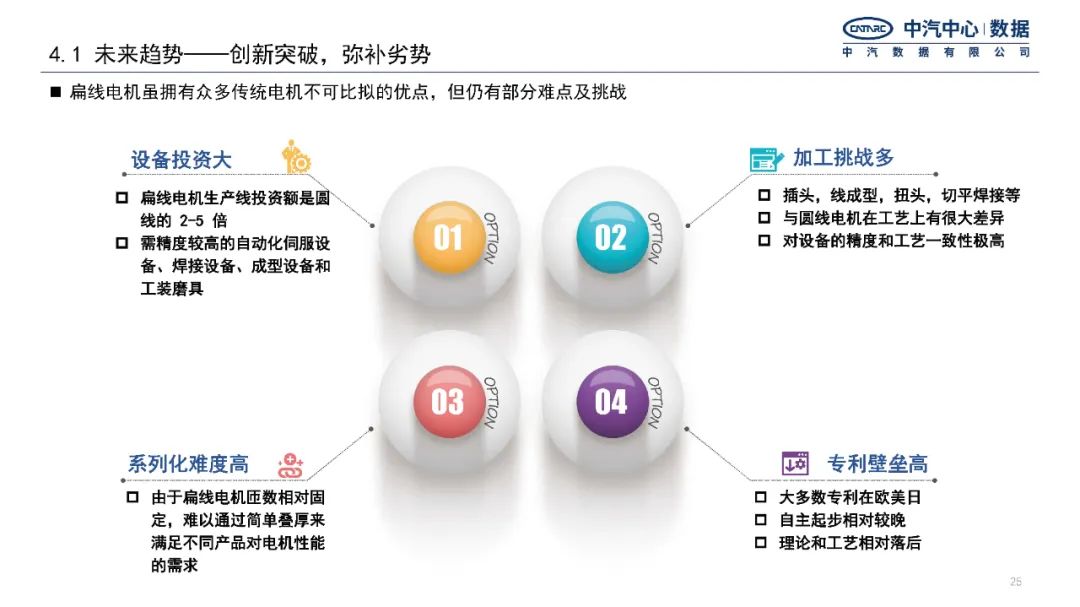

通过对行业的调研和交流,总结现在扁线电机产业面临的挑战,一共四个方面。

首先,是扁线电机的设备投资大。投资额是圆线的 2-5 倍,这里需要精度较高的自动化伺服设备、焊接设备、成型设备、工装磨具 激光等等。其次,系列化难度高。主要是由于扁线电机匝数相对固定。第三,加工难度大,对设备的精度和工艺一致性极高,包括对插头,线成型,扭头,切平焊接等。第四,专利壁垒多,刚提到的绕组,大多数专利在欧美日、自主起步相对较晚、理论和工艺相对落后。

技术指标的趋势方面,根据 电驱动总成技术路线图2.0里关于电驱动的指标方面,有哪些共识?

1.电机的比功率,到2030年将突破6.0kW/kg,体积密度42kW/L,连续比功率3.2kW/kg2.最高转速可达20000rpm3.峰值效率98.0%4.电机噪声不超过70dB

具体的技术路径已达到相关的指标,包括低损耗硅钢、低无重稀土磁钢,高速轴承等。

控制也是非常重要的一块,驱动电机设计专用工具软件开发、高精密电测功机检测设备与关键制造装备国产化,这些也非常重要。如果刨根问底,这里很多是卡脖子技术。

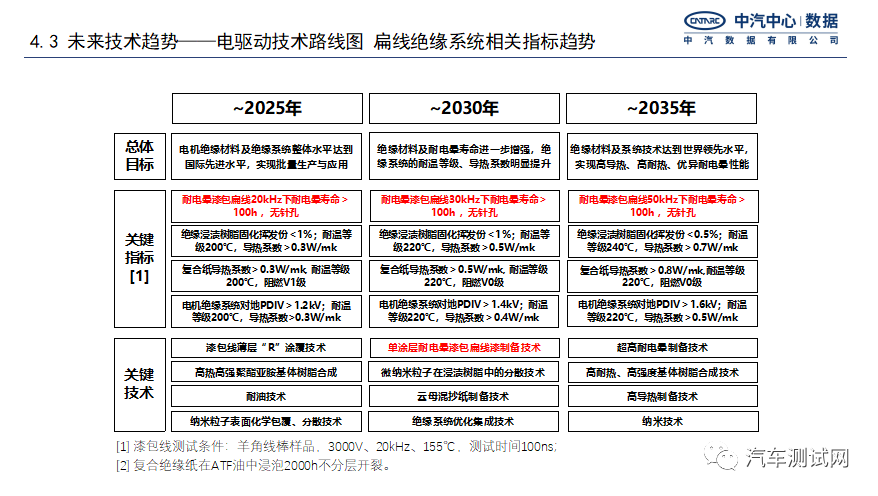

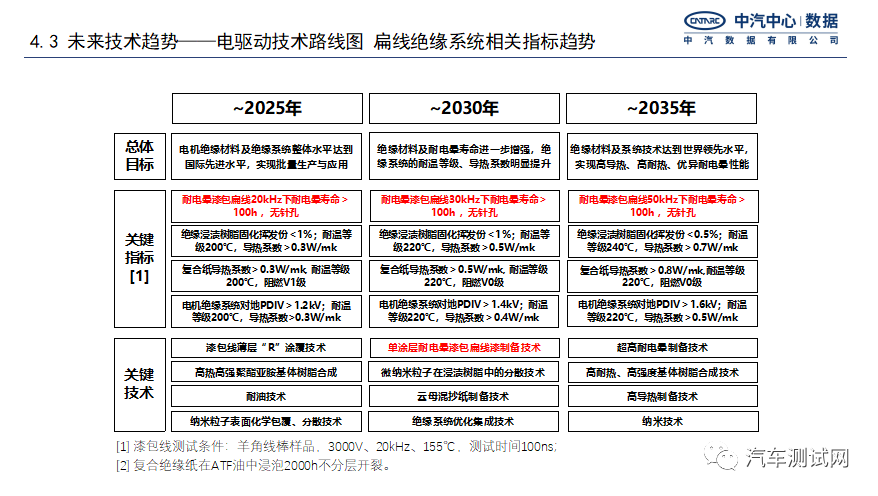

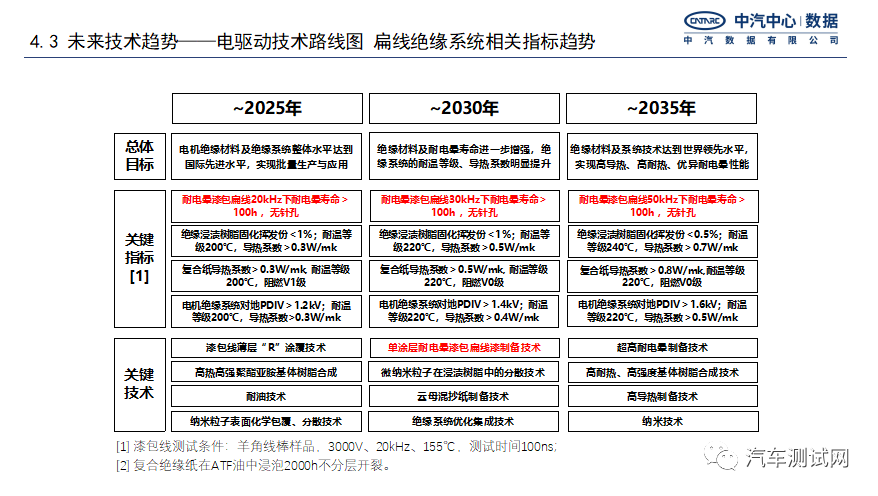

落到电机的零部件,未来有哪些趋势?首先来看扁线电机的的耐电晕寿命。到2025年,耐电晕漆包扁线20kHz下耐电晕寿命>100h,这里需要漆包线薄层“R”涂覆技术以实现。未来,到2030年,漆包扁线在30kHz下的寿命要达到100h,这就需要单涂层耐电晕漆包扁线漆制备技术。

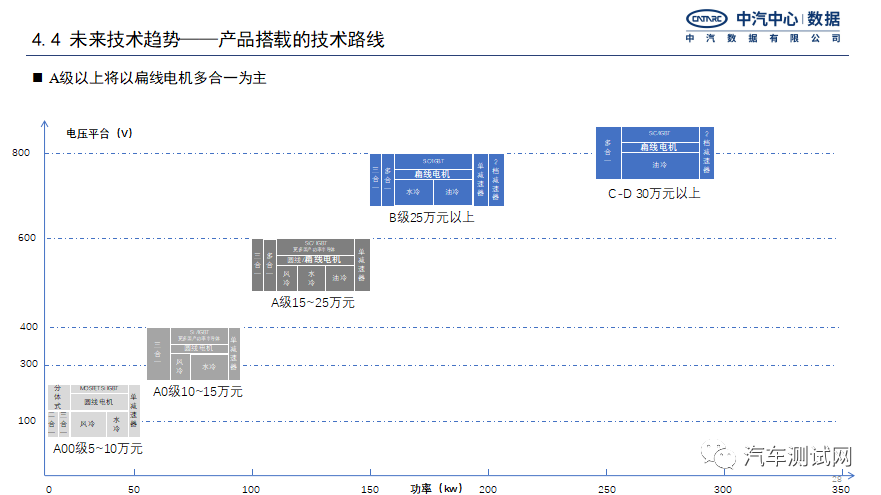

如果分车型,来看扁线电机的搭载情况,未来将在A级以上的车型上逐步普及搭载扁线电机,大致是15W以上的车型。同时有对应的冷却方式和集成方式。在15W,甚至10W以下的车型产品,考虑到切换成本和对能耗要求等原因,预计搭载扁线电机的概率较小。

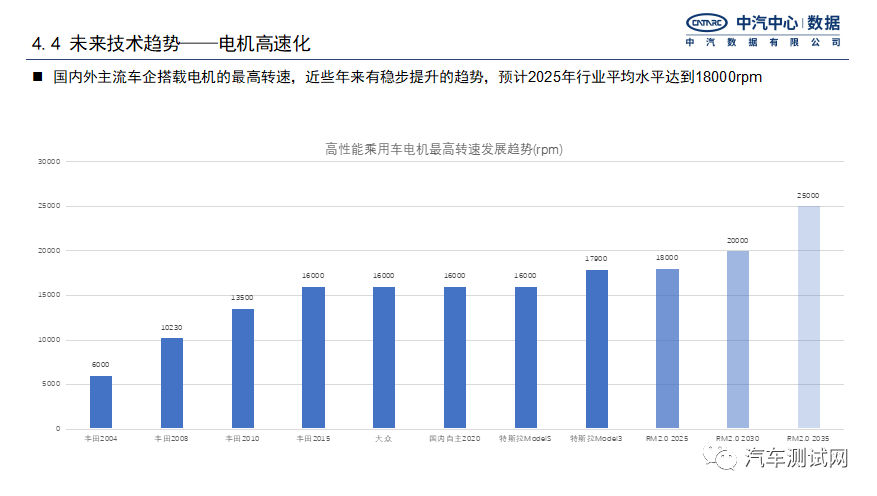

还有哪些趋势呢?其中一个是高速化,一个是高压化。回顾近几年的产品,性能级产品电机转速提升较快,通过提高驱动电机的最高转速,可降低电机的转矩要求,从而减少电机体积和重量,提高功率密度,近些年来有稳步提升的趋势,预计2025年行业平均水平达到18000rpm,这里说的是行业平均。年初看比亚迪发布的仰望U8,它搭载的电机已经达到2W转,当然这属于高端豪华产品。

另外是电驱系统高压化,在高电压平台下,扁线电机必然会面对更多的技术问题,面对工艺和设计方面的难题,电驱动供应商如何面对高电压带来的技术挑战,也是各位资深专家需要思考面对的,当然也是实现技术超越的机遇。最后从政策、市场、产品和技术四个维度做一个小结:

政策

• 国家规划与政策法规将引导电驱动系统向节能降耗方向发展

• 扁线电机需满足国标的相关要求,在标准层面推进电机单体与系统协调统一

市场

• 2022年扁线电机装配或超250万台,渗透率或突破45%

• 各主流企业切换扁线电机共识明确,预计2025年渗透率或超90%

产品

• 扁线电机有效材料成本约降低8-12%,叠加整车性能提升、电耗方面的优势约降低整车成本15%

• 低速大扭矩的城市工况区,最高可提升效率10%

技术

• 绕组工艺等技术是扁线电机的挑战之一,厂家需结合实际工艺能力寻找适合自身的技术路线

• 未来A级以上将以扁线为主,并且具有高速化+高压化趋势

中汽中心数据的节能与新能源汽车技术路线工作组

-

工作组成立背景是联合企业开展节能与新能源汽车共性技术研究,研究成果支撑节能与新能源汽车领域技术路线图规划编制(技术路线图,碳中和实施路线图等);

-

支撑节能与新能源领域强制性技术标准制修订(六阶段油耗标准、电动汽车能耗标准、动力电池及大功率充电等);

-

支撑双积分管理政策制修订(2024-2025年及2026年以后)。

以上内容整理自直播课《扁线电机产品的技术现状及未来发展趋势》

作 者

贾国瑞 博士

中国汽车技术研究中心有限公司 高级工程师

中汽数据有限公司 研发主任工程师

电话/Tel:022-84379799-2811

邮箱/Email: jiaguorui@catarc.ac.cn

整理自直播课:《扁线电机产品的技术现状及未来发展趋势》

编辑推荐

最新资讯

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

-

天检新能力VOL.95 | 乘员晕车仿生测试能力

2025-04-25 10:14

-

一文带你了解自动驾驶数据合成的发展现状

2025-04-25 10:12

-

沃尔沃汽车:北欧豪华的典范

2025-04-25 09:48

广告

广告