某商用车减震器支架及销轴断裂分析

本文转自数字仿真论坛

某商用车减震器支架及销轴断裂分析

刘广,杨明

(东风华神汽车有限公司,十堰 442000)

【摘要】针对商用车减震器支架、销轴断裂事件,使用CAE分析校核与产品质检相结合的方法,将分析结果与实际断裂情况进行了对比,结果表明支架最大应力值175MPa、销轴最大应力值124MPa,为正常应力值范围,但断裂部位与应力集中部位一致。观测支架断裂面,存在2处明显缩孔,存在铸造缺陷。销轴金相分析报告显示,轴段硬度不符,产生马氏体组织脆硬相。受到冲击载荷时,由于支架内部缺陷小孔、轴段硬度不均匀从而导致断裂情况发生。

【关键词】CAE分析,铸造缺陷,金相分析

中图分类号:U463.83 文献标识码:A

引言

减震器支架是汽车悬架中应用广泛的一种装配元件,它不仅作为盖板与U型螺栓配合将钢板弹簧压紧固定,同时作为悬架系统的减震器下端安装连接点,承载悬架系统所受的冲击载荷等。但悬架系统设计工作中常常仅分析钢板弹簧,忽视减震器支架及销轴的强度问题,导致其断裂问题发生。刘超[1]等人对某客车的减震器支架进行强度分析,发现初版结构不满足强度设计要求,并根据CAE分析结果提出了针对性的优化方案,并通过再次仿真验证了优化方案的可行性。 赵东升[2]等人借助CAE分析方法,对车架及减震器支架进行静力学分析,优化了结构不足,最终提升了减震器支架强度的可靠性。王秋羽[3]等人对某减震器支架进行多工况下的强度分析,结合仿真结果提出优化方案,并对优化后的结构进行实车路试可靠性试验,验证了优化方案的可行性。本文针对某商用车减震器、销轴的断裂问题,使用CAE强度分析,结合样件质检得出其真实断裂原因,实际应用验证分析方法的正确性。

1 问题描述

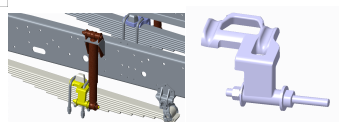

本文中前悬架系统为多片簧结构,减震器支架结构为一体铸造而成,下方通过销轴安装减震器下端如图1所示。

图1 实车前悬架系统与上盖板模型

经售后反馈,存在1台车辆使用2个月后,上盖板断裂;另1台车辆减震器轴销断裂,断裂照片如图2、图3所示:

图2 实车减震器支架断裂照片

图3 实车减震器销轴断裂照片

根据故障件的断裂形态,初步考虑为结构设计不满足强度或者零件材料缺陷导致。且此支架已批量生产,反馈断裂件故障率不足1%,故采用CAE仿真验证与质量检测同时展开快速定位问题点。

根据整车行驶工况和减震器支架在整车中的安装方式,提取出该减震器支架的载荷边界和工况条件。该车辆配备的减震器油液最大量为320ml,其最大压缩阻力1500N,最大复原阻力4000N,其复原阻力大于压缩阻力,故选取最大复原阻力作为载荷参数。在实际工况中,支架能满足极限载荷4000N的阻力,则结构强度满足设计要求。

2 CAE分析

为快速校核上盖板强度是否需要使用工况,采用CAE仿真分析,根据设计输入的材料参数信息,减震器支架及销轴材料参数如表1所示:

表1 材料参数表

名称

材料

屈服强度

抗拉强度

减震器支架

ZG310

310MPa

570MPa

销轴

40Cr

785MPa

980MPa

2.1 前处理

使用Creo软件绘制减震器支架、销轴、减震器等三维模型,导入Hypermesh中,采用四面体单元划分网格,采用Rbe2单元抓取上盖板底部、U型螺栓接触面节点,建立约束。减震器下支架采用3D实体单元模拟;螺栓采用rigid+beam单元模拟;根据整车减震器支架边界载荷输入为4000N,方向与减震器下支架轴端垂直,作用点为轴端中心点位置,建立轴荷加载工况。减震器下支架与桥本体相连,截取桥接触部位与减震器上支架通过螺栓连接,由于无法采集到轮胎激励响应及前桥对减震器的冲击载荷,故而忽略轮胎激励对下支架的响应影响,将桥截取部分进行全约束。Rbe2单元抓取减震器端面节点,施加冲击载荷如图4所示,使用Optistruct进行求解计算。

图4 CAE分析前处理

2.2 分析结果

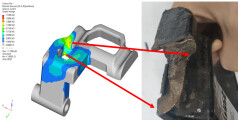

此减震器支架的材质为ZG310,在前悬架系统压缩极限工况下,有两处应力集中部位,分别为上盖板底部边缘、U型螺栓接触面处。减震器支架的最大应力值为175MPa,并未超出材料屈服强度,安全系数为1.8符合设计要求,其应力云图与实物断裂对比图如图5所示:

图5上盖板应力云图与实物对比

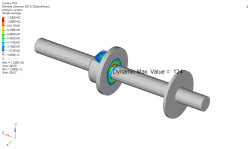

分析结果显示,销轴处最大应力值124MPa,安全系数为6.3符合设计要求。应力集中部位如图6所示:

图6销轴应力云图

由CAE仿真分析结果知此减震器支架、销轴的结构强度较好,断裂风险较低,实车断裂需进一步分析研究。

3 断裂分析

铸刚件技术要求一般明确规定,不允许有缩孔等影响安全使用性能的铸造缺陷,且缺陷不得焊补。通过观察断面后发现,此减震器支架的铸件断面上可以观察到尺寸大小不的小孔,且其断面中存在2处明显缩孔,这些会将降低铸钢件内部有效承载面积,导致材料力学性能下降。且铸件断面未发现明显的疲劳辉纹,断裂面较为粗糙,呈现明显脆性断裂的特征,晶粒在肉眼下可见较为粗大,尺寸为0.6-1.2mm,其断裂件实物如图6所示:

图6 上盖板断面宏观照片

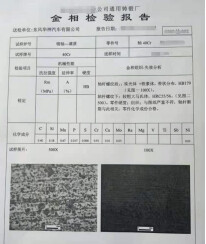

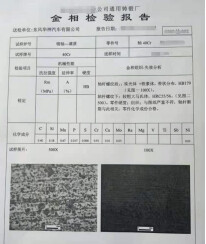

为进一步查明销轴断裂原因,采用金相分析验证,结果显示此销轴的轴杆马氏体较为粗大,且硬度值与此图纸要求严重不符,马氏体组织为脆硬相,故推断销轴断裂与此有关。进一步分析得知热处理方式错误,轴段硬度不均匀,分析报告如图7所示。

图7 销轴金相分析报告

5 结 论

本文采用CAE分析校核与实物断裂件对比、质检分析相结合的方法,找出了悬架系统中减震器支架、销轴断裂的真实原因,结论如下:

(1)减震器支架CAE分析结果为175MPa,销轴应力值为124 MPa,均在正常范围之内,断裂风险较低,且应力集中部位与实车零部件断裂部位相同。

(2)通过观察断面,减震器支架铸件断裂部位存在多个缩孔,通过质检分析表明:此上盖板存在铸造缺陷,销轴存在硬度不均匀,热处理手段不正确问题,综上所述断裂原因为质量缺陷,导致强度不足在应力集中处断裂。

参考文献

[1] 刘超,段圣文.有限元仿真分析在后桥减震器支架设计上的应用[J].安徽科技,2021(04):49-50.

[1] 赵东升,秦秀文,傅汝林,张峰铭,刘焕霞,赵纪牧.基于HyperMesh的副减震器支架结构设计[J].农业装备与车辆工程,2017,55(12):87-88+92.

[2] 王秋羽,赵恩刚,陈杰.基于Hyperworks的减震器支架强度分析及优化设计[J].机械工程师,2017(09):108-109.

[3] 金属材料手册[M]. 化学工业出版社 , 安继儒, 2008.

[4] 热处理手册[M]. 机械工业出版社 , 中国机械工程学会热处理学会, 2008.

[5] 铸造工程师手册[M]. 机械工业出版社 , 中国铸造协会《铸造工程师手册》编写组, 2010.

刘广,中级工程师,参与底盘零部件及系统开发设计、分析工作。

从事方向为:汽车转向、悬架、制动系统设计、强度、耐久、频响、多体运动学仿真方

本文转自数字仿真论坛

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告