动力电池排气机理与检测方法研究综述

文章来源:合肥国轩高科动力能源有限公司

0引言

为应对全球气候变化、实现碳达峰和碳中和的“双碳”目标,十四五规划中提出以能源革命、产业结构调整、新能源汽车推广为主要抓手推进节能减排。在国家相关政策的大力扶持下,新能源汽车行业蓬勃发展。电动汽车用动力锂离子电池在迎来新一轮发展机遇的同时也面临着新的挑战。消费者不断追求更高续航、期待突破快充能力,电池安全问题更是备受关注,甚至已成为新能源汽车大规模推广的主要障碍。

电动汽车用动力锂电池在内部缺陷(如内短路)或外部滥用(如过充、过放电)条件下可能发生热失控,其过程通常会释放大量包含有毒有害、易燃易爆气体的烟雾,一方面可能会造成乘车人员发生中毒或窒息,另一方面当可燃气体与空气混合达到燃烧极限浓度后会引发火灾、爆炸等二次事故,进一步导致严重的人员伤亡和财产损失。近年来,锂离子电池的热失控安全事故频繁发生。应急管理部消防救援局发布的数据显示,2021全年新能源汽车火灾共发生约3000余起,新能源车的火灾风险总体高于传统汽车。

因此,为提高对动力锂电池安全性的认识,有必要对电池的排气过程进行深入研究,理清电池内部产气反应机理,研究动力锂电池热失控产气特性,这将对提高电池的安全设计、电动汽车的提前预警、人员的安全防护、事故的应急救援等具有积极作用。基于此,本文详细梳理了国内外对动力锂电池的排气机理和排气检测方法的研究进展,为电池排气检测技术研发和标准化工作提供参考。

1动力锂电池排气机理

锂离子电池产气是由于电池内部发生了一系列复杂的链式化学反应,而发生的化学反应与电池内部所用的化学材料密切相关。通常商品化的锂离子电池正极包括钴酸锂(LCO)、磷酸铁锂(LFP)、锰酸锂(LMO)、三元复合材料(NCM)等,负极为碳材料、钛酸锂(LTO),电解液由锂盐和碳酸酯类有机溶剂如碳酸乙烯酯(EC)、碳酸二乙酯(DEC)、碳酸二甲酯(DMC)、碳酸甲乙酯(EMC)以及某些添加剂组成。

Jia等研究了不同正极LFP、LMO和NCM(523)电池的产气行为,提出LFP电池开阀主要归因于内部电解液挥发蒸汽,LMO和NCM电池则是由于内部发生氧化还原反应释放气体。Kong等也研究了不同正极LCO、LMO和LFP的产气行为[3],发现在正常充放电电压范围内,气体成分与正极材料无关,包括CO2、CO、CH4、C2H4、C2H6、C3H6、C3H8、C2H5F;

在过充条件下,正极材料的氧化能力对气体种类和含量有显著影响,LFP电池由于其较弱的氧化能力而产生较多的C2H2,而LCO电池由于其较强的氧化能力而形成较多的CO2。Yuan等测试并总结了不同电极材料电池热失控排气行为,NCM相对LFP和LTO具有更低的热稳定性,单位质量产气体积NCM>LTO>LFP;在气体成分方面,三种材料电芯相比,LFP产生H2、C2H2、C2H4、C2H6体积占比最高而CO占比最低,NCM产生CO、CH4占比最高但C2H4、C2H6占比最低,LTO产生的CO2体积占比最高而H2、CH4、C2H2占比最低,作者将气体浓度差异归因于电池化学成分不同。不同电解液分解产生气体也会影响电池排气组分,如EC的典型分解产物是CO2、CO、C2H4、EMC、DEC,EMC则包括CO2、CO、DMC、DEC,DEC进一步分解为CO2、C2H6,DMC则最终分解为CO、CO2、CH4、C2H6、H2O[5]。以此可见,产气成分很大程度上取决于电池化学体系。

电池产气行为不仅与电池自身的材料和性质有关,还受到各种测试条件的影响。锂离子电池在不同使用场景下,电池产气量存在明显区别,一般可分为正常产气和异常产气。

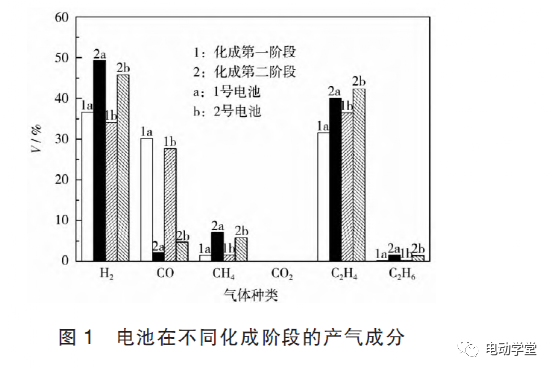

正常产气主要指电池在首次充放电过程中电解液与电极材料发生氧化还原反应生成固体电解质膜(SEI)时产生的气体,以及电池在正常循环过程中释放的气体。夏玉佳等研究了LFP电池化成工艺中产气机理,如图1,在SEI膜形成阶段主要产生气体成分为H2、C2H4、CO、CH4和C2H6;在后续充放电过程中出现CO2,其中H2和烃类气体主要在负极侧产生,CO2主要在正极侧产生,SEI膜形成后气体量则无明显增加。史晓岩等人优化了富锂锰基/硅碳体系电池的化成方法[7],提出了一种脉冲化成制度,与传统的恒流充电化成制度相比,该制度通过缩短电池在高电压下的充电时间,进而避免富锂锰基正极材料在高电压下发生剧烈的脱氧产气反应以及电解液的分解产气行为,使化成后电池产气量明显减少,但是产生气体的种类及各组分占比与传统化成没有明显差异,包括CO2、CO、O2及有机气体(CH4、C2H6、C2H4、C3H8、C3H6、C4H10等),说明该制度并没有改变电池内部特定的产气反应。Galushkin等研究了石墨/NMC111电池循环时的气体释放,提出电池循环过程中电解液分解和气体产生的机理,并与实验结果进行了定量比较,实验证明,CO、CO2和H2的产生和电解液的分解有关,其中CO和H2是电解液分解的直接结果,而CO2是由电解液分解产生的CO与正极结构坍塌释放出的O2发生化学反应生成的。锂电池循环过程中的产气量和充放电电流大小有关,研究表明,倍率越小,循环时间越长,电池内部参与反应的物质会越多并且反应的时间越长,产生的气体自然越多。

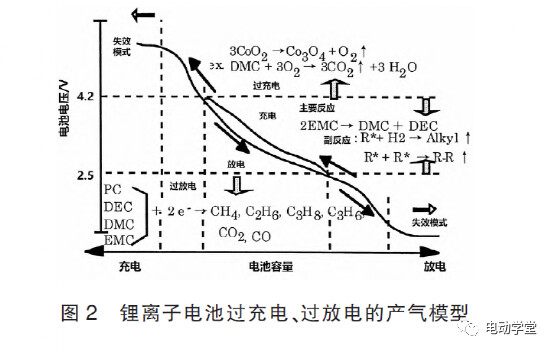

异常产气主要指电池在滥用条件下内部发生剧烈热行为产气,造成电池内部压力过大而变形,进一步可能会冲破防爆阀或外包装铝塑膜。常见的滥用条件主要有过充、过放、过热、针刺等。早在1999年,KumaiK等就对商用的18650型号锂离子电池过放电(<2.5V)和过充电(>4.2V)时的产气现象进行了研究,如图2所示,过充电产气主要以CO2为主,过放电与正常电压范围的产气原理相类似,主要生成烷烃类气体、CO和CO2。温度升高会使得电池内部化学反应更迅速、更复杂,产生的气体量增大且种类增多。Essl等对比分析了在过热、过充、针刺三种触发方式下电池热失控的排气行为:在过热、过充诱导下电池先后发生两次排气,第一次归因于SEI膜分解、电解液分解和蒸发产生的气体导致电池内部压力增加,第二次气体产生包括锂盐与溶剂及SEI膜反应、嵌锂负极与电解液反应、正极分解产生氧气等,在过充中,负极表面锂沉积物还会在热量与气体条件下与电解液发生反应;针刺诱导电池热失控过程仅发生一次排气,气体产生主要来自于高温下脱锂化正极的分解和氧的释放。过充触发的热失控比过热和针刺更严重,质量损失及产生的气体量明显更多,原因可能是输入到电池中的额外能量、正极极端脱锂不稳定以及负极表面锂金属沉积。不同触发方式还会影响排放气体各组分占比,如图3所示,过充诱导排气产生H2最高而过热情况下H2最低,这可能与过充状态下负极表面锂沉积物与电解液反应相关;针刺比其他两种方式产生更高的C2H4、CO2和更低的CH4。

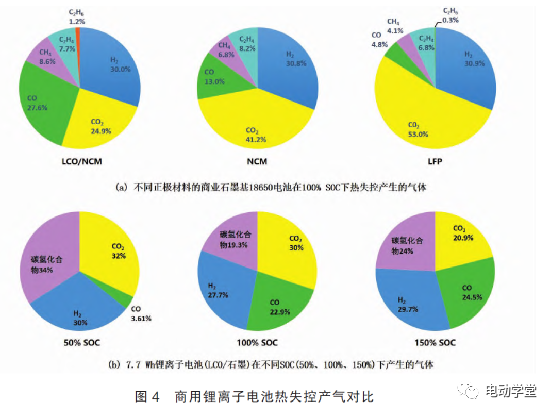

众多研究表明,锂离子电池热失控后主要的气体产物为CO、CO2、H2、CH4、C2H4、C2H6、C3H6、C3H8、C4H10等,其中CO、CO2、H2是占比最大的三种气体,一般情况下占比会超过70%,CO、H2的体积分数会随着SOC的增加而增加,CO2的含量反而会减少(见图4)。

CO作为一种有毒有害的气体,在电池排气中占比较高,研究清楚其生成机制非常重要。CO的来源主要可以分为三类:一,电解液溶剂在负极表面发生的还原反应,如式(1)~(4),此过程发生在电池首次充电过程中负极表面形成SEI膜阶段,同时电池在不断循环中负极材料发生应变导致SEI膜破裂,电解液重新与负极活性材料表面接触形成新的SEI膜,整个过程都会伴随CO的生成;二,CO2在负极发生的还原反应,如式(5);三,电解液溶剂在正极发生不充分的氧化反应,研究表明,当电池电压达到4.5V(vs.Li/Li+)左右时电解液便开始发生剧烈的氧化分解反应,形成不可溶的Li2CO3和气体等产物。

DMC+2Li++2e→2CH3OLi+CO↑(1)EC+2Li++2e→(CH2OLi)2+CO↑(2)DEC+2Li++2e→2CH3CH2OLi+CO↑(3)EMC+2Li++2e→CH3OLi+CH3CH2OLi+CO↑(4)2CO2+2Li++2e→Li2CO3↓+CO↑(5)CO2气体是电池高温、过放电和过充电等滥用状态下的主要排气组分之一,其产生则主要是由于正极材料分解、SEI膜分解及微量杂质参与反应引起[13,16-17]:一,正极材料在过度脱锂状态下稳定性差,容易发生结构坍塌释放活性氧将电解液溶剂氧化,产生大量的CO2,如式(6)~(8);二,随着电池内部温度升高,负极表面的SEI膜在90~120℃发生分解释放CO2,如式(9),也有文献报道SEI膜可能在更低的温度69℃就开始分解;三,电解液中不可避免的微量杂质(HF和H2O等)与SEI膜反应产生CO2,如式(10)~(13)。

EC+5/2O2→3CO2↑+2H2O(6)PC+4O2→4CO2↑+3H2O(7)DMC+3O2→3CO2↑+3H2O(8)(CH2OCO2Li)2→Li2CO3↓+C2H4↑+CO2↑+1/2O2(9)ROCO2Li+PF5→RF+LiF+CO2↑+POF3(10)ROCO2Li+HF→ROH+CO2↑+LiF(11)Li2CO3+2HF→2LiF+CO2↑+H2O(12)2ROCO2Li+H2O→2ROH+CO2↑+Li2CO3↓(13)

H2的产生主要来源以下几个方面:一,电池内部少量水分的分解,在第一个充放电循环及电压在4.0V下产生H2,如式(14);二,水分和电解液中的氢原子被负极活性锂离子还原生成氢气,如式(15)~(18);三,粘接剂与金属锂之间的反应,商用锂离子电池的粘接剂通常为聚偏氟乙烯(PVDF)和羧甲基纤维素钠(CMC),在高温条件下两种粘接剂均会与锂发生化学反应产生H2,如式(19)~(20)。

H2O→H2↑+1/2O2↑(14)H2O+Li++e→1/2H2↑+LiOH(15)LiOH+Li++e→Li2O+1/2H2↑(16)EMC+Li++e→CH3CO3LiCH2·+H·(17)H·+H·→H2↑(18)PVDF+Li→LiF+-CH=CF-+1/2H2↑(19)CMC-OH+Li→CMC-OLi+1/2H2↑(20)

有机类气体的生成主要是由于电解液溶剂在负极发生还原反应,反应式如下式(21)~(26)。DMC+Li++e+1/2H2→CH3OCO2Li+2CH4↑(21)DMC+2Li++2e+H2→Li2CO3↓+2CH4↑(22)EMC+2Li++2e+H2→Li2CO3↓+CH4↑+C2H6↑(23)EC+2Li→Li2CO3↓+C2H4↑(24)PC+2Li→Li2CO3↓+C3H6↑(25)DMC+2Li→Li2CO3↓+C2H6↑(26)

值得注意的是,锂电池排气成分中检测到少量的氧气。我们已经知道,电解液的氧化分解离不开O2的参与,而O2的产生与正极材料的结构稳定性密切相关。不同正极材料的组成和结构不同,稳定性会存在差异,稳定性越差越容易分解。对于常见的正极材料,稳定性排序如下:LFP>LMO>NCM>NCA>LCO,不同正极的分解可能发生下式(27)~(32)的反应。LixCoO2→xLiCO2+1/3(1-x)Co3O4+1/3(1-x)O2↑(27)Co3O4→3CoO+1/2O2↑(28)CoO→Co+1/2O2↑(29)

2排气检测方法

电池产生的大量气体可能会冲破外包装对周边人员造成伤害,开展动力电池排气安全的研究,分析电池产气成分及含量,建立可行有效的动力电池热失控排气危险性的评估方法势在必行。近年来,国内外众多学者就电池排气检测方法已经开展了许多研究,范围涉及从单体到整车系统,内容涵盖电池的产气收集方法、产气量、气体分析、产气特性等多方面。

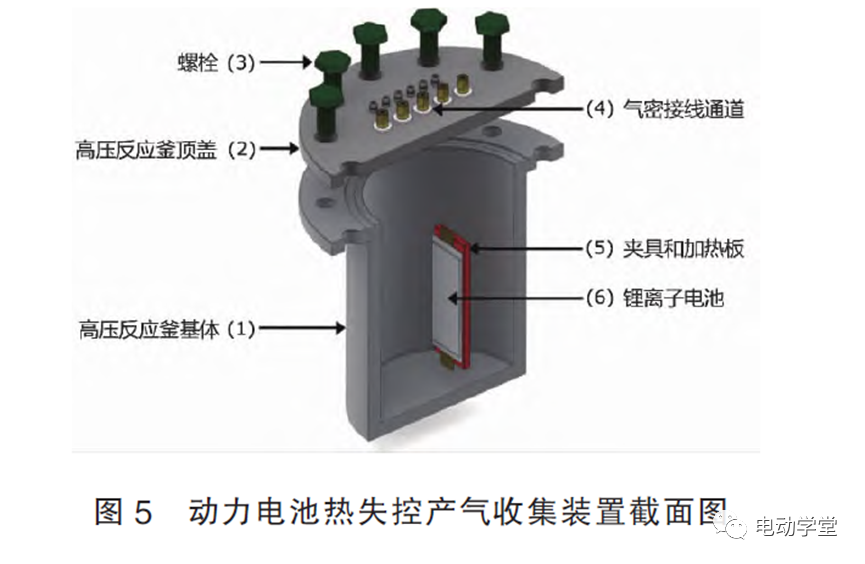

2.1单体层级排气检测动力电池单体层级排气检测通常在密闭容器中进行,该方法是将电池放入一定体积的密闭容器中,通过线束连接容器外的控制器从而触发电池热失控。电池泄放的气体密封在容器内,利用正压或负压泵可将气体从容器中导出最终实现排气检测分析,该方法为密闭容器测试法。此外,通过监测容器内温度和气压变化,利用理想气体状态方程可以获取电池产气总量等数据。电池排气具有一定的危险性,因此用于气体收集的装置应满足密闭性、防爆性、简便性和可监控性等要求。

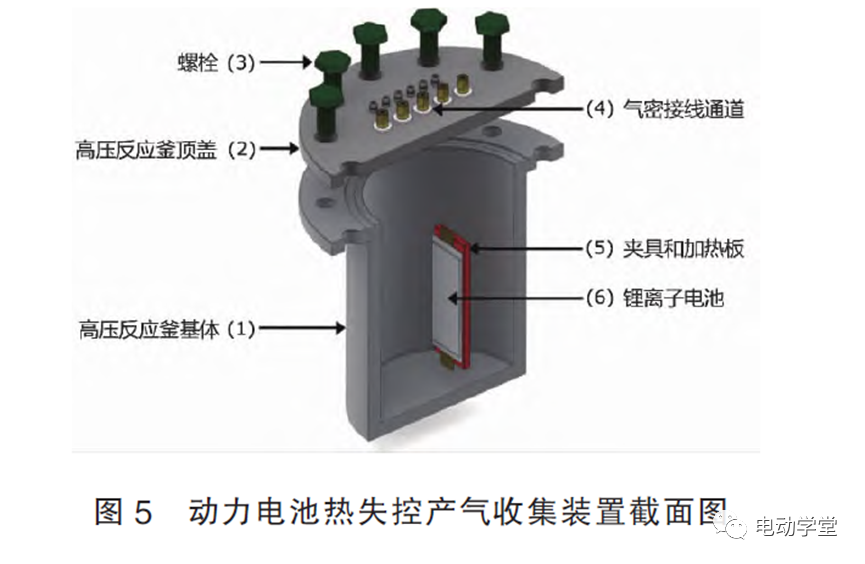

密闭容器测试法已经在国内外标准和文献中大量报道。例如,GB/T40433—2021《电动汽车用混合电源技术要求》在附录中描述了电池排气安全试验规范。要求中,试验样品和触发装置需作为整体置于气体收集装置内,然后充入体积分数大于98%的惰性气体。利用加热或过充的方式触发电池排气,最后待气体稳定后取样进行气相色谱(GC)分析。UL9540A:2019中针对电芯层级的排气检测,提出建议在82L的压力容器内诱导电芯发生热失控来产生和收集气体,该试验应在大气压和氧气含量少于1%的初始条件下进行。文献中也报道了其他类似的方法,例如在加速量热仪内进行电池热失控实验,记录热失控过充中电池温度、压力变化,并收集热失控过程中产生的混合气体,最后使用气相色谱仪分析获取混合气体的具体组分。密闭容器测试法实现了待测电池与外界环境的有效隔离,确保电池热失控过程可以在惰性气氛下进行,有助于探索电池本质热失控产气特性,优化电池材料体系选型。以密闭容器测量为主的气体收集装置经过不断改进和更迭,现在已经较为成熟。国内外已有多家电池企业和检测机构开发了相应的测试设备并成功应用。典型热失控产气收集装置示意图如下图5所示。

2.2模组层级排气检测

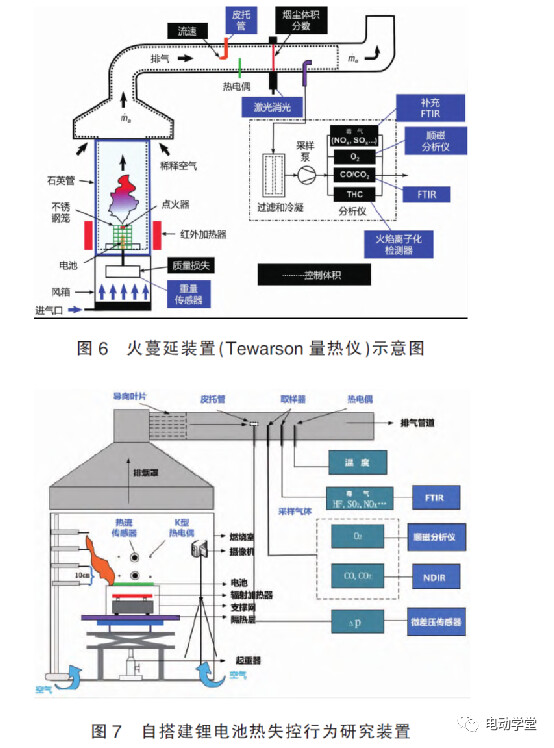

模组层级热失控产生的排气量/气压均大于单体,因此模组层级的烟气检测通常需要在敞开环境下开展。例如可以采用ISO9705全尺寸房间燃烧试验装置或其他自搭建的大尺度试验台架开展模组层级热失控产气研究。这些试验装置均具有相似性,通常包括燃烧间、烟气收集管道、风机等。待测电池在燃烧间发生热失控,产生的蒸汽、烟气等经收集管道排出后再进行气体分析,管道内可布置CO、CO2探测器或其他探头。

学者们采用类似方法开展了大量锂电池热失控行为研究。例如Perrine等采用火蔓延装置(Tewarson量热仪)研究了锂离子电池火灾危害。如图6,火灾产物首先在采样管中与稀释的空气混合,然后测量气体温度和产物——空气混合物的流速,最后对稀释后的烟气进行在线分析。烟气分析手段主要包括:采用顺磁分析仪定量O2含量,采用FTIR分析仪定量CO和CO2,利用光学技术测量烟尘,利用火焰离子化检测器对总烃进行定量。Yang等采用自搭建设备(如图7)研究了大尺寸LFP电池的热毒危害。该设备包括左/右侧两个子系统:其中左侧为燃烧室,尺寸为150cm×150cm×180cm,约为ISO9705测试室的一半;右侧是气体收集和分析系统。黄峥等利用以上设备实现了LFP电池热失控气体组分的实时检测,发现产生的气体成分主要为H2、NH3、CH4、C2H4、CO和CO。针对模组层级热失控,UL9540A:2019中也详细介绍了采用此类装置可实现热释放速率、烟雾释放速率、可燃气体成分及含量等测量。

总体上,模组层级热失控在敞开环境下进行烟气收集和成分检测,在测试规模和测试工况上更接近整车系统的实际应用场景,具有重要的现实意义。

2.3电池包及整车层级排气检测

敞开环境测试方法对单体、模组、电池包乃至整车级别的排气安全测试均可适用,但受测试能力及测试成本等多方面因素的影响,该方法在电池包及整车级别的测试上较少。

EVS-GTR第24次会议上,JRC团队介绍了他们对模组和整车层级开展的热失控试验,首次试验发现:无论是模组或整车层级热失控试验中,从启动加热源至观察到烟雾的时间均在21~23s时间段内,这个结果表明烟雾溢出时间似乎不依赖于待测装置是模组或整车级别。此外,该团队利用开路FTIR检测到烟雾气体成分中含有电解液蒸汽(DEC、DMC、EMC),说明电解液在该过程中会以蒸汽形式溢出。

3结束语

本文综述了国内外对动力锂电池的排气机理和排气检测方法的研究进展,梳理了锂电池的主要产气组分及来源,归纳了当前不同层级动力电池排气研究方法。小尺寸电池的排气检测方法通常先在密封性罐体内触发电池热失控排气,然后对气体采样或直接通至GC来分析产气成分和含量,并通过监测容器内温度和压力变化估算电池产气总量等。大尺寸电池或模组级别气体的收集研究较多的方法是在待测样品顶部搭建排烟管道,连接气体分析仪(FTIR)实时连续进行气体成分分析。电池包及整车级别的产气研究更具有实际意义,但受限于测试能力相关试验研究开展非常少。

尽管国内、外关于动力锂电池排气检测已经开展了许多研究,但是缺乏足够的数据支撑检测方法的合理性和重复性,因此目前尚未形成国内外均认可的检测标准。同时,现有的研究针对电池热失控气体危险性的研究相对较少,缺乏系统性指标来评价电池热失控气体危险性。因此,未来动力电池排气的研究方向主要将围绕检测方法标准化和电池危险性评价方面进行。电动汽车动力电池排气研究将推动从原材料合成、电池生产、系统装配到整车制造不断提升技术水平,保障电动汽车安全性,维护消费者生命健康,促进电动汽车产业健康安全绿色发展。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告