使用热泵对混合动力汽车的热管理

摘要

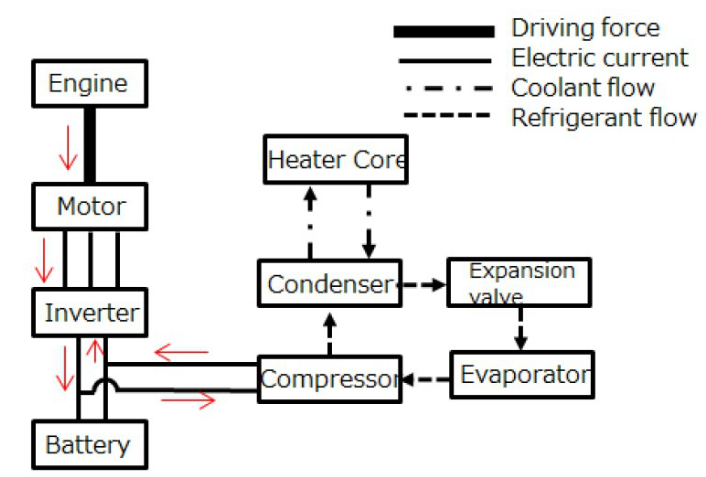

本文介绍了在寒冷天气下利用热泵系统对混合动力汽车(HV)进行热管理的方法。混动汽车的优势之一即通过电机和发动机的耦合及最优控制提供给车辆系统的高效率。然而,传统混动汽车在寒冷的天气下,会使用发动机向客舱输送热量,因而降低车辆系统的效率,降低燃料经济性。本研究以热泵与发动机相结合的方式对汽车进行热管理,以求尽小降低燃料的经济性。热泵装配着电动压缩机,将环境热量泵入水冷式冷凝器。因为发动机需要迅速升温以减少排放,客舱需要热量来提供热舒适,所以发动机及热泵产生的热量会被输送到发动机和客舱。为了控制来自发动机和热泵的热流在冷却剂回路之间进行切换,需要寻找一种最佳控制方法以减少燃料消耗。为此,采用一维流热仿真进行优化,并在原车上测试了优化后系统的燃油经济性。与传统混合动力汽车发动机相比,优化后的系统燃油经济性提高了10%。

前言

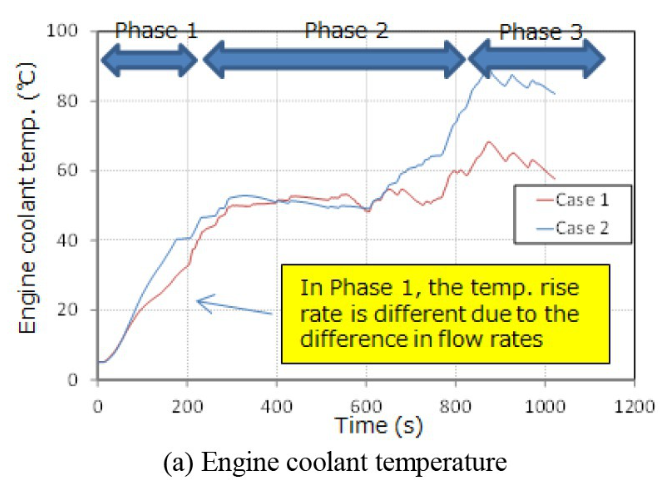

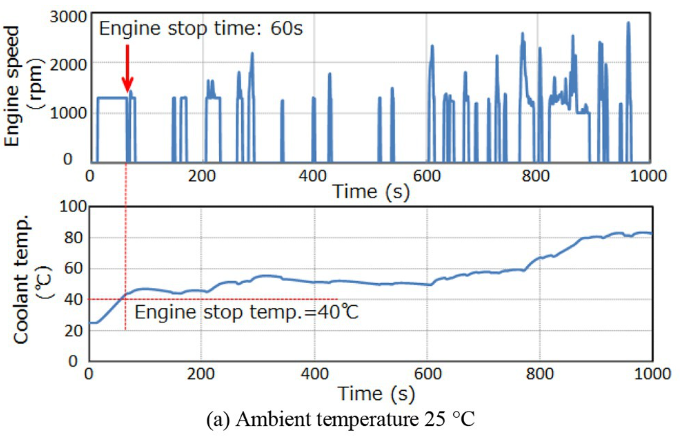

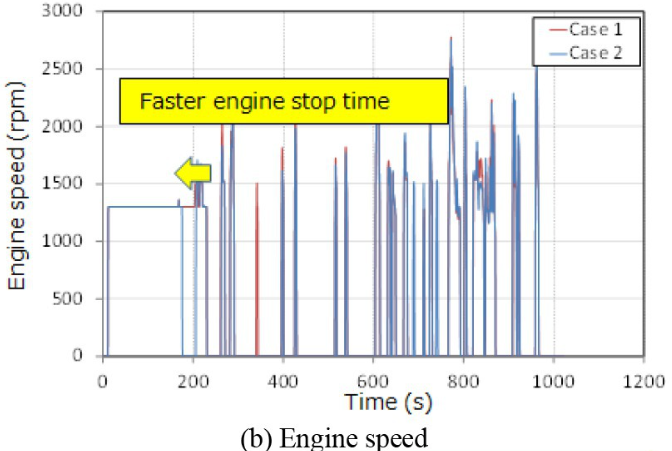

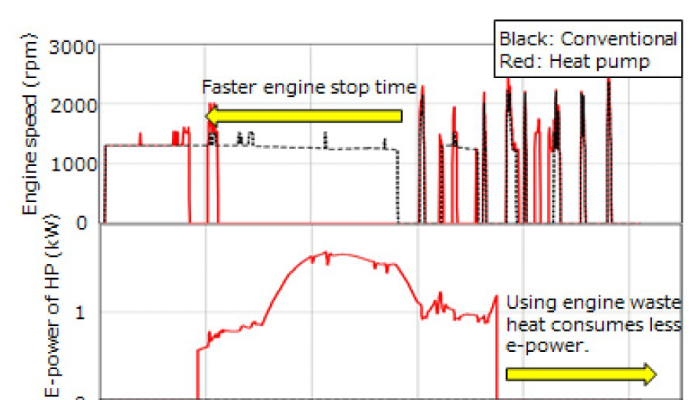

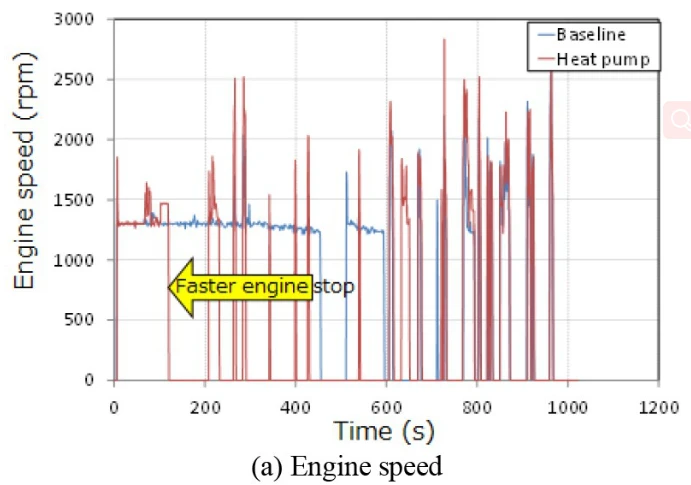

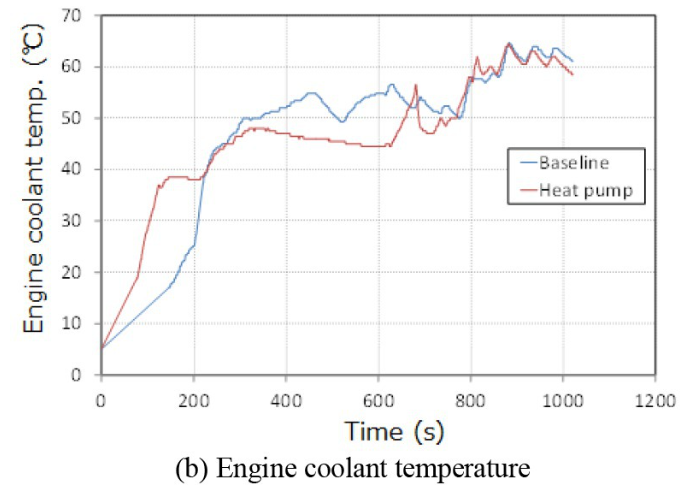

影响燃油经济性的因素有很多,其中环境温度的季节性变化的影响比较大。在炎热的天气里,为了给客舱降温,需要消耗燃油,同时在寒冷的天气中,热量被输送到发动机和客舱,这些额外的能量消耗导致燃料经济性下降。图1显示了内燃机(ICE)汽车和混合动力汽车相对于环境温度的燃油经济性衰减情况。寒冷环境中燃油经济性的下降相对热环境的要大,在混合动力汽车上尤为明显。如图2所示,在寒冷天气下,发动机的延时停止是混动汽车燃油经济性下降的主要因素。对于混动汽车,实现高燃油经济性的一项关键技术就是发动机在车辆空转或减速时的停止能力。一般来说,其发动机可以在冷却液温度超过指定温度后停止运行。寒冷环境中,达到这一温度需要更长的时间,因为机舱加热将目标温度改变了40°C到60°C,这推迟了发动机的停止,并导致更大的燃油经济性衰减。未来,随着发动机效率的提高,发动机的废热将会减少,因而寒冷环境下的燃油经济性将继续恶化。

图1 混合动力汽车和内燃机汽车的季节性燃油经济性

图2 传统混合动力汽车的发动机转速和冷却液温度

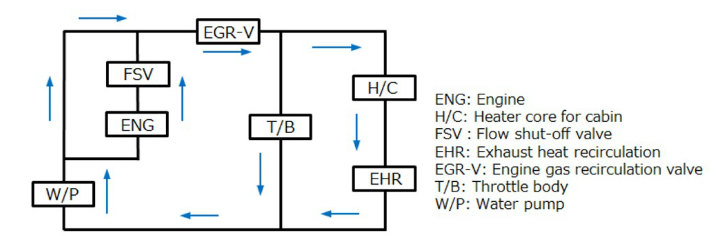

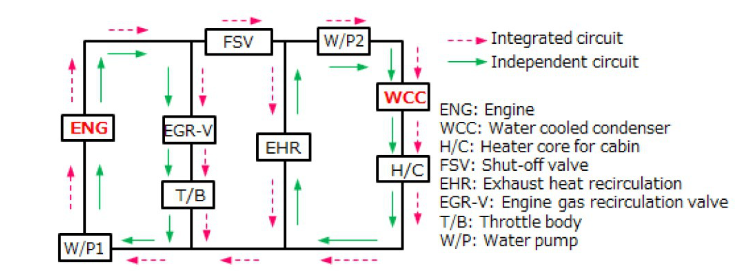

图3 传统混动车和热泵系统中产生的热量路径

图4 传统混动车热泵系统中的发动机作用点

图5 传统系统和热泵系统产生的热量与1克燃料消耗的对比

图6 利用热泵提高燃油经济性的方法 热泵在汽车工业中已被采用,并有很多研究对其进行了讨论。热泵的主要应用是在电动汽车,如日产聆风和宝马I3在插电式混动车上也有应用,比如无发动机废热系统的丰田插电式普锐斯。热泵比PTC加热器的效率更高,因此在寒冷的天气中,使用热泵可以减少客舱的能源消耗,以延长电动汽车的里程。对于在ICE和HV中将发动机与热泵相结合,Moon等人提出了一种热泵系统,通过水-制冷剂交换器将发动机的废热泵出,以提高客舱加热器的性能。Meyer 使用热泵更快地加热了客舱。然而,在寒冷天气下,通过控制发动机和热泵的热量来提高燃料经济性的混动汽车的热管理研究还很少。本文介绍了在寒冷天气下使用热泵对混动汽车进行热控制。通过使用一维传热仿真,找到了发动机和热泵的最优控制方法,并对采用优化系统的原车进行了燃油经济性测试。

图7 传统HV冷却液回路布局(基准)

图8 带热泵系统的冷却液回路布局

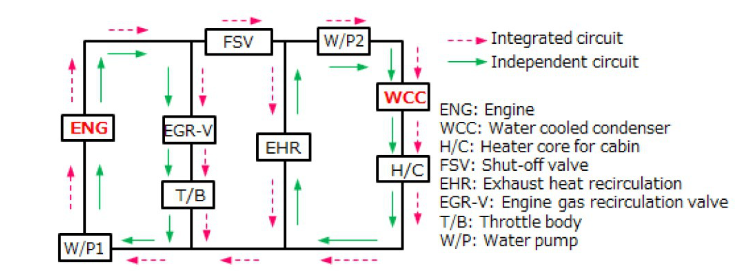

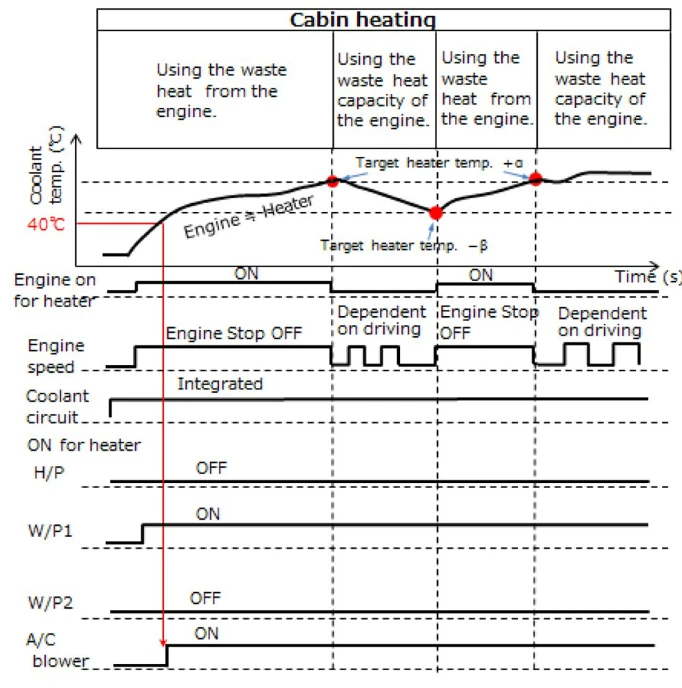

系统描述 图7所示的是传统HV的冷却液回路,并比较了带热泵的优化系统与传统基本系统的燃油经济性。在传统的系统中,来自发动机的废热被输送到发动机和加热器核心,以保证热舒适性。图8显示了一个水冷式冷凝器的冷却液回路,热泵产生的热量通过制冷剂输送到冷凝器。冷却液回路使用一个切断阀来控制来自发动机和热泵的热流,使热流在集成冷却回路和独立冷却回路之间来回切换。在集成冷却液回路中,发动机的废热和热泵产生的热量在同一回路中使用。在独立冷却回路中,发动机的冷却回路和热泵的冷却回路是分开的,两者之间没有热量传递。一种减少燃料消耗、保证热舒适性、综合管控发动机废热和热泵产热的最佳控制系统,就被发掘了出来。该系统的好处是更快的使发动机停止,这是由于其相较传统冷却方式有着更低的目标冷却液温度。在传统系统中,发动机停止冷却液的目标温度由客舱的热舒适性决定,对于环境温度为5℃的冷启动,该温度约为60℃。但是,在有热泵的系统中,发动机停止冷却剂的目标温度由发动机排放决定,并设置为40℃,客舱的热舒适是由热泵产生的热量提供的。但是,在有热泵的系统中,热泵所消耗的电能可能会导致燃油经济性降低。因此,最大限度地减少热泵的电力消耗是优化的关键点。

图9 带热泵系统的一维热管理模型

结果分析 常规系统(图7)和带热泵系统(图8)的冷却液电路采用一维软件设置,并与汽车模型(图9)相结合。模型中的混动系统采用第四代普锐斯系统。热泵有一个与环境换热的蒸发器,以及一个水冷式冷凝器。蒸发器与传统系统中的冷凝器尺寸相同,同时水冷式冷凝器不是过冷式冷凝器,电动压缩机是产自Denso公司的ES27。在一维模型中,计算了压缩机的功率以及水冷式冷凝器和蒸发器的制热能力。这三个参数随着环境温度和速度等环境条件的变化而变化。研究了冷却液回路之间切换的时机,分配发动机和热泵热量的方式,以及每个冷却液回路的流量,以最大限度地减少燃料消耗。客舱加热器的性能设置为与传统系统相同的水平。综上,可认为进口加热器核心处的冷却剂温度与传统加热器的基本一致。

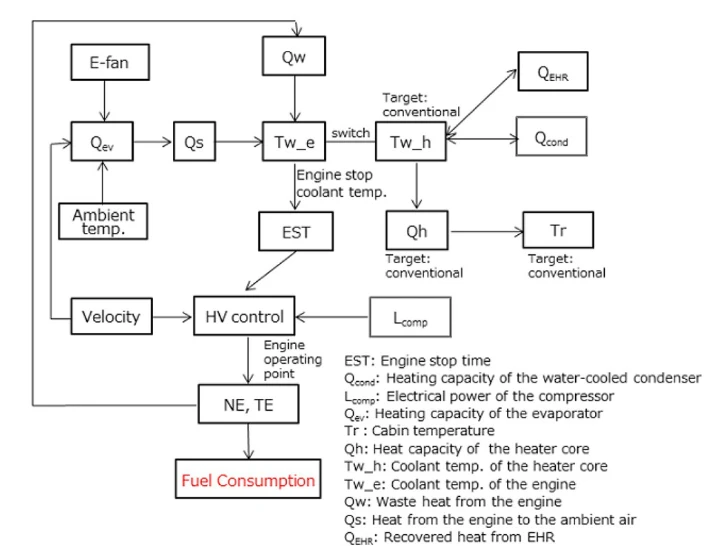

图10 带热泵HV燃油经济性有影响的参数之间的关系

图11 三个阶段的系统与热泵

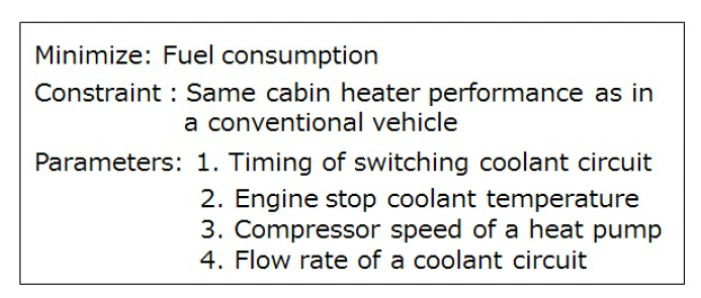

图12 热泵热管理优化问题

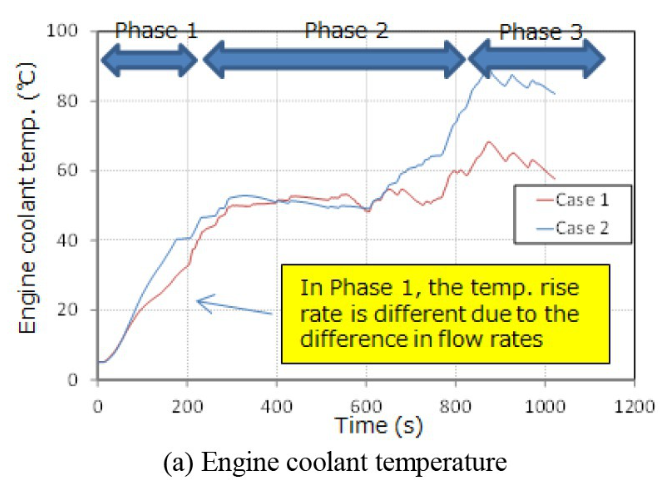

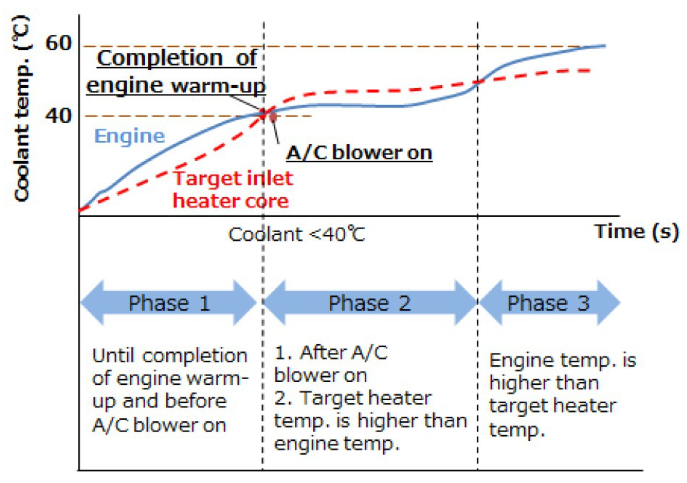

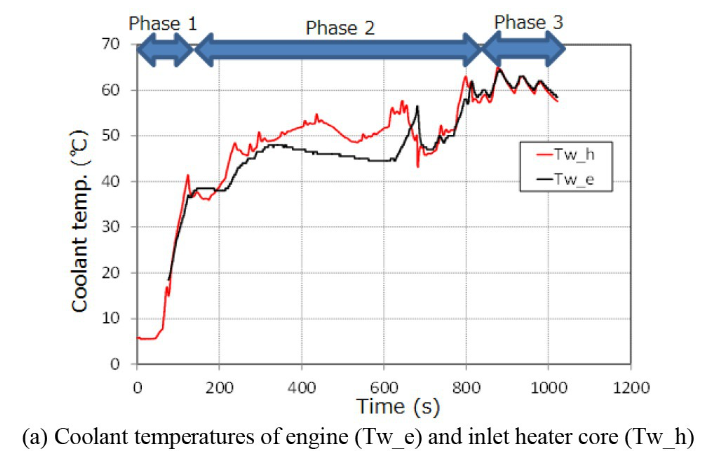

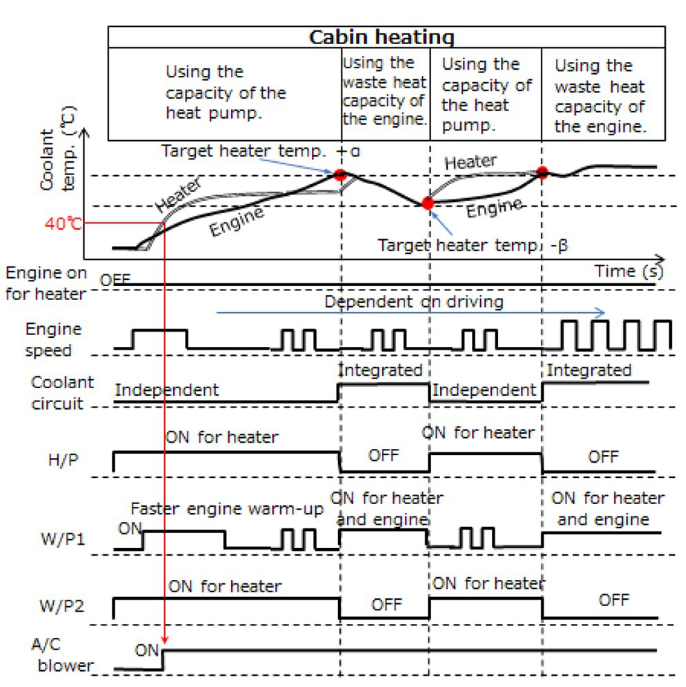

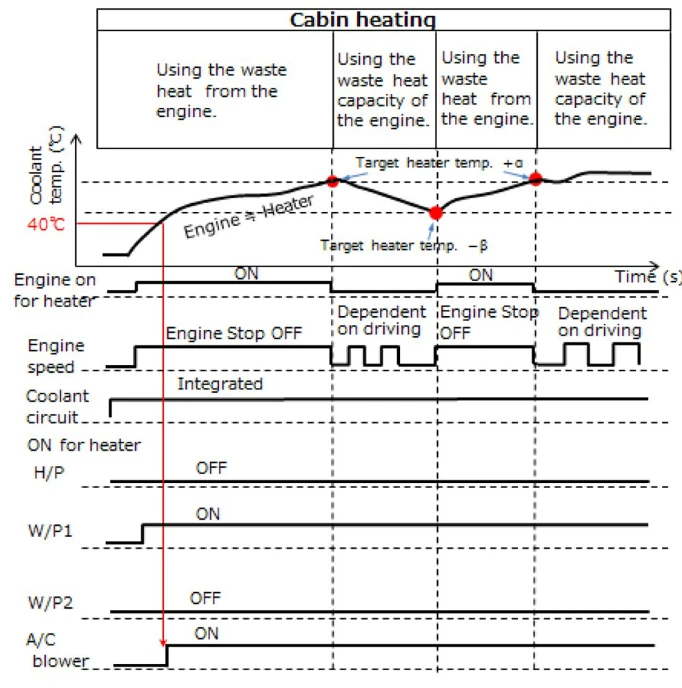

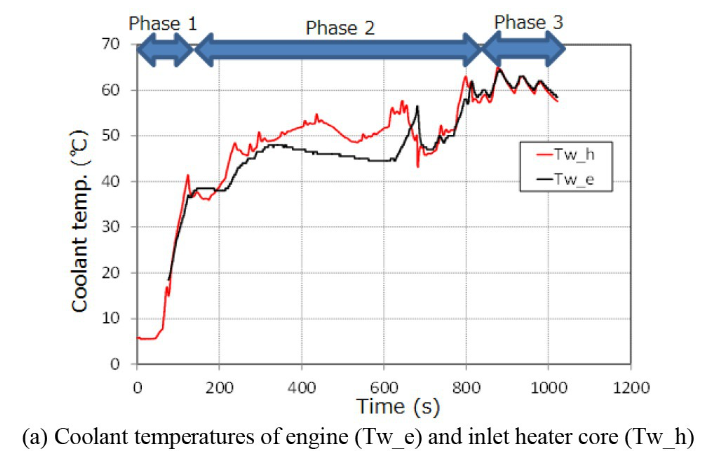

热管理概述 优化控制系统需要考虑对混动汽车燃油经济性有影响的参数,如图10所示。燃油经济性由发动机转速和扭矩决定,可在HV的控制系统中进行优化。优化的对象是车辆速度、发动机停止时间和压缩机的电力。发动机停止时间高度依赖于发动机冷却液温度。压缩机的功率受水冷式冷凝器加热能力的影响,冷凝器以保证与传统系统中相同的进口加热器芯冷却液温度。此外,由于回路的切换,发动机冷却液温度和入口加热器芯温会相互影响。因此,应注意发动机冷却液温度(Tw_e)和进口加热器芯温度(Tw_h)。这两个温度之间的关系呈图11所示的三个阶段。阶段1是发动机冷却液温度达到40℃之前完成发动机预热的阶段。阶段2是鼓风机打开时加热机舱和目标加热器芯冷却液温度超过发动机冷却液温度的阶段。加热器芯目标冷却液温度设置为与传统系统中相同的温度,以获得相同的舱室加热器性能。阶段3是发动机冷却液温度超过加热器芯目标冷却液温度的阶段。通过这三个阶段,研究了冷却液回路之间切换的时机、分配发动机和热泵热量的方式以及每个冷却液回路的流量,以使燃料消耗最小化。关于热泵热管理的优化如图12所示。

表1 集成电路和独立电路的控制方法

图13 入口加热器芯冷却液目标温度具有传统HV相同的加热器性能

图14 情况1和情况2结果的比较

图15 每个冷却回路的热容

表2 当热泵产生的热量不满足客舱加热器目标性能时的控制优化

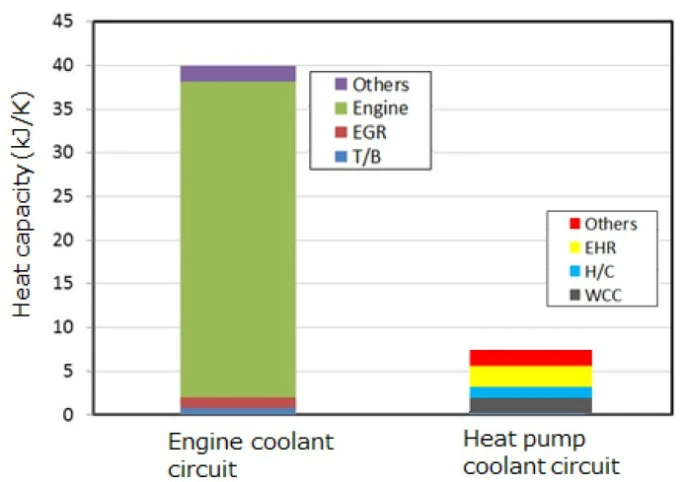

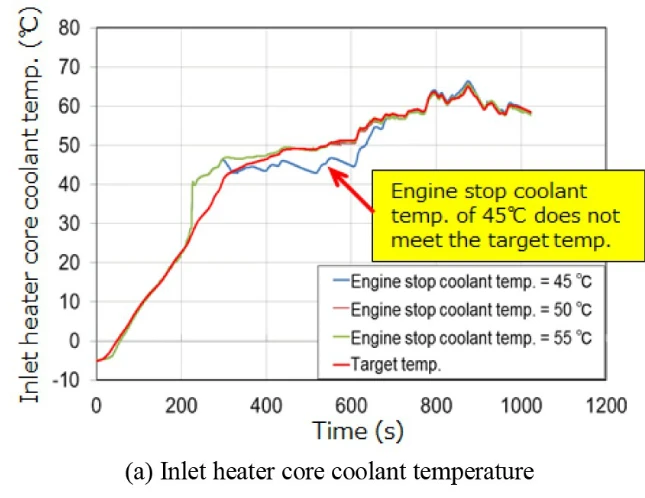

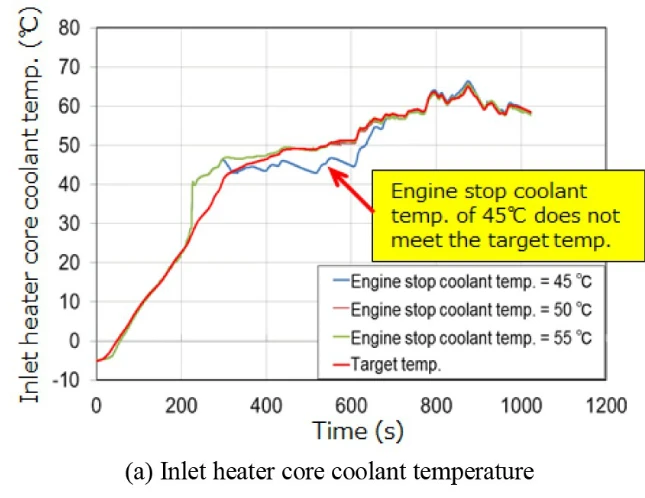

图16 环境温度-5℃下阶段2发动机停机冷却液温度参数研究

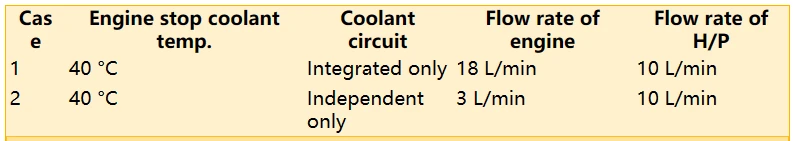

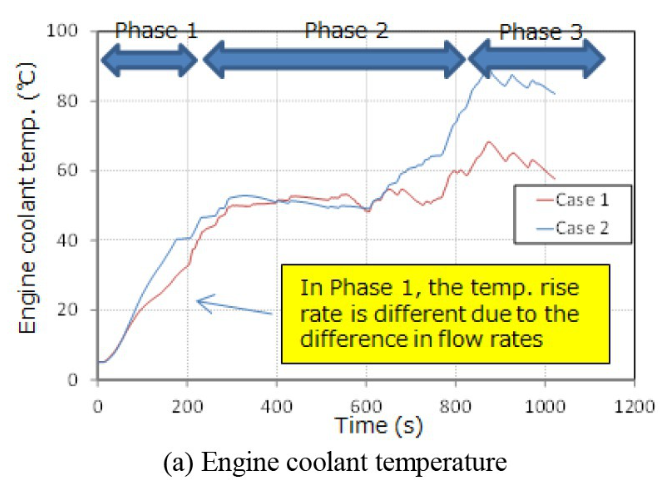

热管理优化 评估了解燃油经济性和单个冷却液温度影响这一优化思想,首先要创建一个研究案例。如表1所示,将冷却液回路固定在集成冷却液回路上与冷却液回路固定在独立冷却液回路上进行比较。满足发动机排放所需的发动机停止冷却液温度设置为40°C。控制热泵压缩机转速,以获得与传统系统相同的进口加热器芯温度,如图13所示。为避免冷却液沸腾,加热芯冷却液流量为10L /min, EHR冷却液流量为6L /min。发动机需要18L/min的流量。场景2加热芯冷却液流量为10L /min,与场景1相同。发动机的冷却液流量降低到3L/min,即最小冷却液流量。在这两种情况下,初始荷电状态(SOC)都设置为60%。图14给出了这两种情况的结果。图14(d)所示的汽车能量表示瞬间燃油消耗乘以较低的热值,并与电池消耗的功率相加。两种情况下车辆能量的差异表明,在给定的时间内,哪种情况可以用更少的能量实现控制。对比这些数据发现,在第一阶段,利用发动机余热来加热发动机的独立回路具有更好的燃油经济性,这是由于发动机的低流量能使发动机冷却液温度上升得更快,从而获得更短的发动机停机时间。相比之下,在集成电路中,由于发动机的废热被发送到加热器,使电能消耗减少,但其影响略逊于控制发动机停止时间所获得的效果。在阶段2中,独立回路具有更好的燃油经济性,因为热泵产生的机舱热量只降低压缩机的电力。在集成电路中,热泵与发动机相结合,以满足加热器目标温度。在这种情况下,如图15所示,发动机的大热容导致压气机耗电量大,燃油经济性变差。在第三阶段,因为机舱热量是由发动机的废热提供的,热泵不需要产生热量,集成电路具有更好的燃油经济性。这个案例研究提供了一个热管理的粗略优化,但也提出了一个问题:如果热泵不能满足入口加热器芯的目标冷却液温度,在阶段2会发生什么。在极其低温的环境下,热泵的容量随着环境温度的降低而降低,那么这一问题就暴露出来。为了克服这一问题,我们选择了集成电路,设置了较高的发动机停机温度,将发动机的废热与热泵产生的热量相结合,以满足进口加热器芯的目标温度。如图5,表明使用热泵产生热量比使用发动机更有效。因此,在满足目标温度的范围内,发动机停机冷却液温度应尽可能低。例如,在环境温度为-5°C时,热泵在最大容量下运行时无法满足入口加热器芯的目标温度。因此,如表2所示,应使用集成电路将热泵的热量与发动机的废热结合起来,以满足该目标温度。发动机停车冷却液温度参数如图16所示。结果表明,发动机与热泵结合后达到目标温度的发动机停冷液最低温度为50℃。

图17 利用热泵的容量和发动机的余热容量的控制方法

图18 热泵容量过剩、不足或无容量的情况

图19 模式A的优化控制方法

图20 模式B的优化控制方法

图21 模式C的优化控制方法

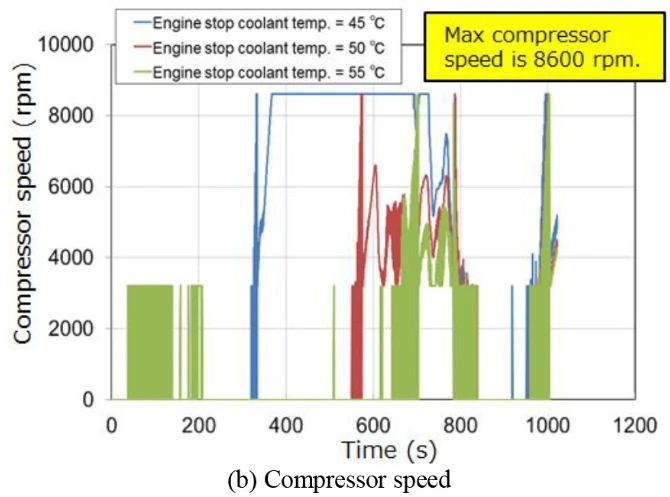

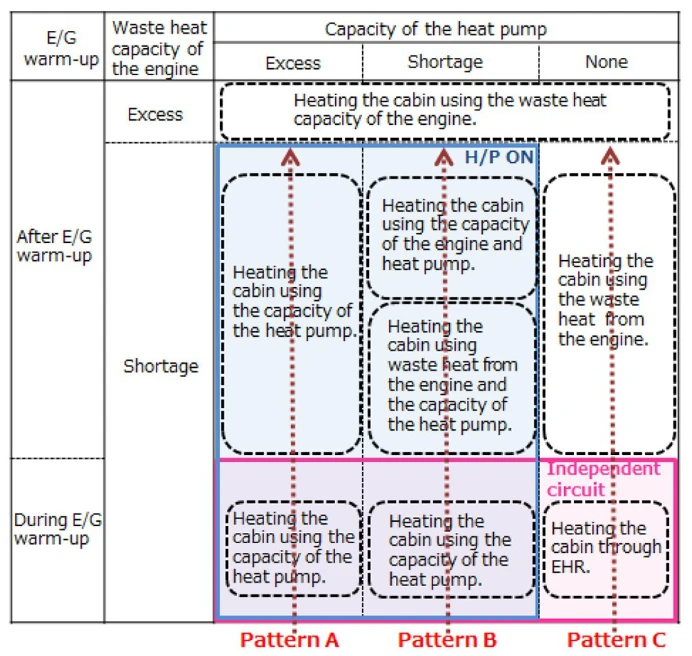

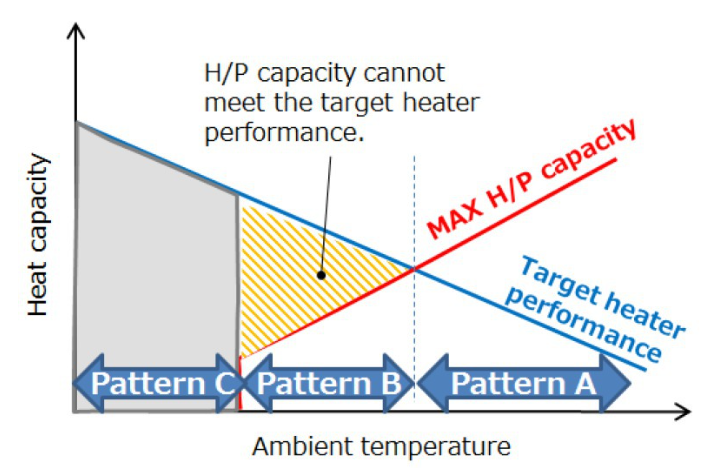

综上所述,如图17所示,从热泵容量和发动机余热容量两方面对热管理进行了优化。发动机余热容量过剩或不足决定了发动机余热是否能够满足机舱加热器性能的要求。同样的结论也适用于热泵容量的过剩和不足。余热容量的过剩或不足是由发动机预热状况、发动机作用(发动机转速和发动机扭矩)以及入口加热器芯目标温度来判断的。如图18所示,由于需要从环境空气中抽取热量,热泵的容量限度依赖于环境温度。热泵容量的过剩或不足由环境温度决定,因为舱室的目标加热器性能也由环境温度决定。此外,由于前端蒸发器结霜或压缩机油循环减少,热泵不能在非常低的温度下使用。因此,环境温度决定了图17中x轴的位置。而且,在发动机预热初期,由于需要预热以减少排放,发动机的废热容量存在不足。在发动机完成加热后,它在高负荷下有多余的余热容量。如图17中的箭头所示,模式A、B和C是根据环境温度所决定的。图19、图20和图21分别显示了模式A、模式B和模式C的优化参数控制。模式C中的控制与传统HV相同,均不使用热泵。

图22 风机启动前压缩机转速控制的最佳方式

图23 以最佳方式将动力传送到压缩机的路径

图24 基准与优化后的H/P系统比较

图25 原型车实验结果

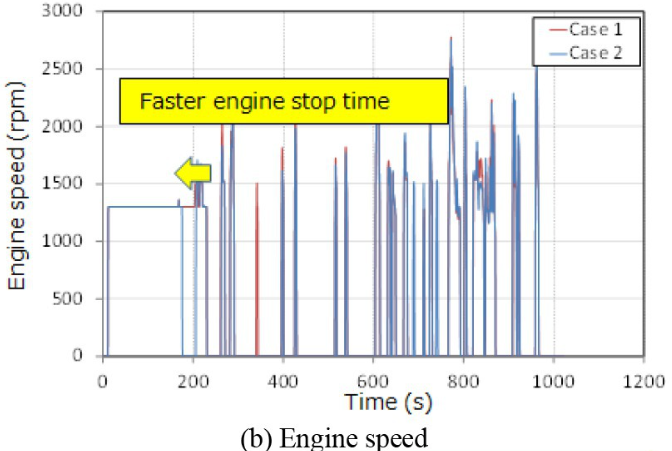

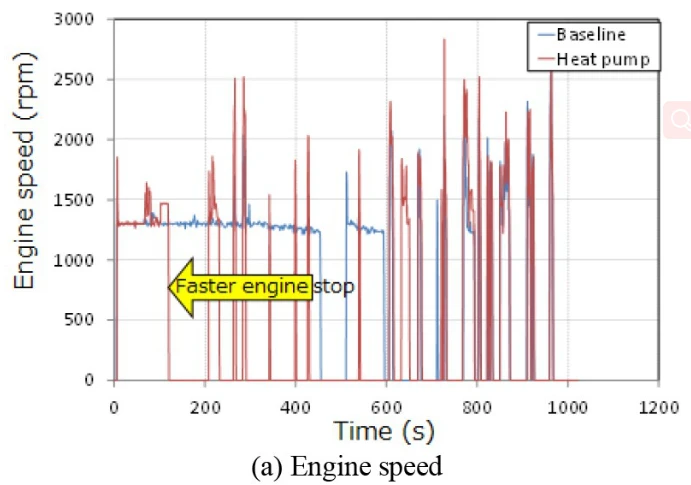

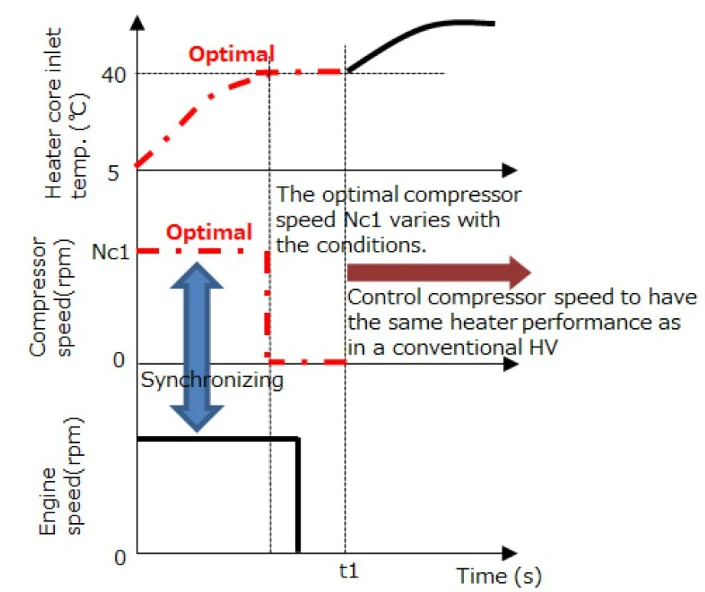

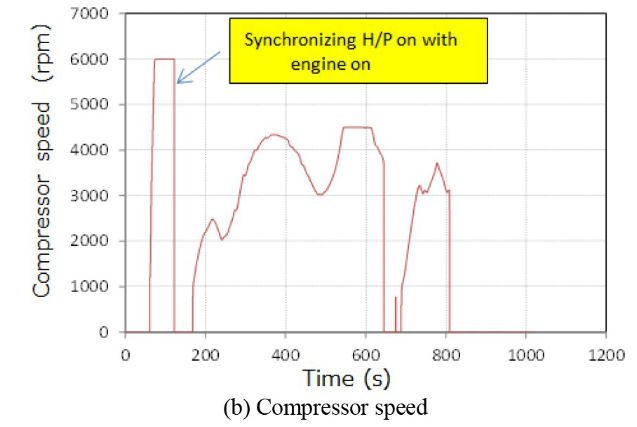

实车试验 我们使用第四代普锐斯制造了一辆原型车,以验证我们优化的系统,并将燃油经济性与传统系统进行比较。除了通过一维热模型研究得到的优化控制外,还对该系统的混动控制进行了优化,使发动机启动和热泵启动的时间同步。混动控制的优化包括增加电池充电的目标功率,以获得更快的发动机停机时间。发动机和热泵同步开机的细节如图22和23所示。当加热芯冷却液温度达到40℃时,鼓风机才会接通。因此,在加热芯冷却液温度达到40℃的时间不变的情况下,无论风机开启前加热芯温升的快慢,加热性能都不会发生变化。由于发动机直接供给热泵能量,所以发动机和热泵同步启动可以减少能量损失。在车辆测试中,控制压缩机转速,使其具有与传统控制相同的加热器性能,并进行燃油经济性比较。图24和25显示了在环境温度为5°C、WLTC (Lo + Mid)及冷启动时,传统的和优化的热泵系统的结果。结果表明,在发动机停止冷却液温度从60℃降至40℃时,优化系统的发动机停止时间比传统的快300秒。车辆测试显示燃油经济性提高了10%。

图26 燃油经济性提高与热舒适性提升

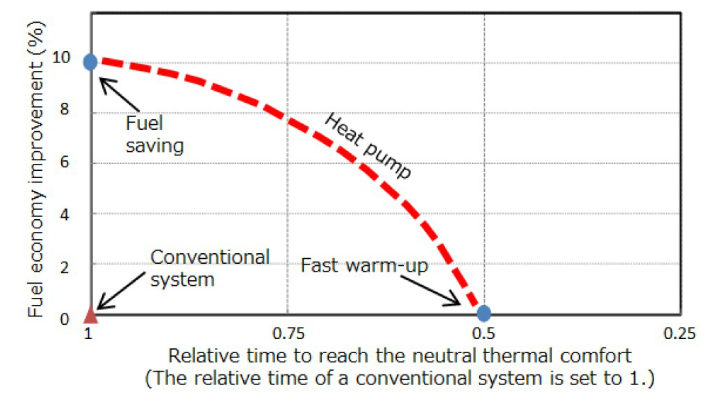

燃料经济性与热舒适性 到目前为止,我们的注意力局限于与传统HV系统相同的机舱加热器性能和提高燃油经济性。然而,热泵的另一个特点是能够将电能快速转换为热能以快速升温,因此与使用发动机余热的传统加热系统相比,客舱的加热速度更快。图26显示了燃油经济性提高与达到中性热舒适的相关时间的关系。热舒适是基于参与者对加热器性能的评价。如图所示,当燃油经济性与传统HV系统相同时,达到中性热舒适的时间缩短了一半。燃油经济性和热舒适性的平衡点可以根据用户的喜好进行优化。

表3 使用热泵系统节省燃料和减少二氧化碳

表4 使用热泵系统的普锐斯、凯美瑞和RAV4的燃油经济性和二氧化碳减少

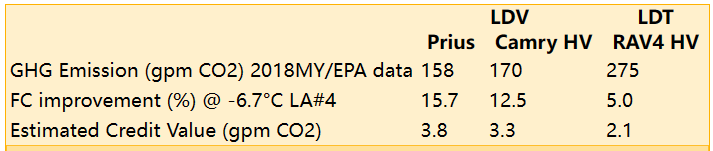

实际油耗测试 表3展示了普锐斯在城市公路、高速公路和联合驾驶中对燃油经济性的改善和二氧化碳的减少效果。这个结果包括5个循环((LA#4, Hwy, US06, SC03,和Cold CO)。在修订的5个循环中,Cold CO的AC设置更改为自动25°C。燃油经济性提高2.4%,二氧化碳排放量减少3.8 gpm CO2。表4显示了其他车型(凯美瑞HV和RAV4 HV)的燃油经济性提高和二氧化碳排放量减少。凯美瑞HV和RAV4 HV的预估碳排量分别为3.3 gpm CO2和2.1 gpm CO2。

结论

通过使用一维热车辆模型,找到了在寒冷天气下控制混动汽车发动机和热泵并将燃料消耗最小化的最佳方法。冷却回路之间的切换改变了发动机和热泵的热流。这种热管理实现了发动机停止冷却液温度的下降和更快的发动机停机时间,以提高燃油经济性。发动机冷却液温度与入口加热器芯温度之间的关系呈三个阶段。阶段1是发动机冷却液温度达到40℃之前完成发动机预热的阶段。阶段2是鼓风机打开后加热机舱和加热器芯冷却液目标温度超过发动机冷却液温度的阶段。加热器芯冷却液目标温度设置为与传统系统中相同的温度,以获得相同的舱室加热器性能。阶段3是发动机冷却液温度超过加热器芯冷却液目标温度的阶段。在这三个阶段中,研究了冷却液回路之间切换的时机、分配发动机和热泵热量的方式以及每个冷却液回路的流量,以使燃料消耗最小化。优化后的控制系统随着热泵热容的变化而变化。控制系统根据热泵的热容和目标加热器性能分为三种模式。如果热泵的热容量满足目标加热器性能(模式A),机舱加热使用热泵的热容量,发动机停机冷却液目标温度由发动机排放决定。如果热泵的热容不能满足加热器的目标性能(模式B),机舱加热既利用热泵的热容又利用发动机的余热,在仍然满足目标的情况下,发动机停机冷却液目标温度应尽可能低。如果由于前端蒸发器结霜(C型)导致热泵无法使用,机舱加热使用发动机余热,系统与传统HV系统相同。这三种模式主要由环境温度决定,热泵容量和目标加热器性能容度依赖于环境温度。实验中使用一辆原型车验证了该系统。除了通过一维热模型研究得到的优化控制外,还对HV系统的控制进行了优化,并使发动机和热泵启动的时间同步,以减少电池的能量损失。结果表明,在5°C的环境温度下,发动机停止时间缩短了300秒,燃油经济性提高了10%。

文章来源:Okamoto, K., Aikawa, H., Ohmikawa, M., and Hayashi, K., "Thermal Management of a Hybrid Vehicle Using a Heat Pump," SAE Technical Paper 2019-01-0502, 2019.- 下一篇:总投资65亿元 比亚迪又一动力电池项目开工

- 上一篇:长安汽车成为ASAM会员

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告