基于应变测试的汽车制动卡钳制动力测试和分析

摘要:汽车制动卡钳常规的制动力计算采用滑动摩擦力公式进行计算,并且平均分配给内外制动块,再以此制动力作为支架零部件设计分析的输入力,常规计算没有考虑卡钳和轴销部分对制动力的分流;文中通过在制动块径向和切向受力位置粘贴应变片进行实测的方式,精确检测内外制动块的径向和切向的制动力,为支架部件的精准设计提供输入力参考。

引言

在汽车零部件行业竞争日趋激烈的情况下,轻量化精准设计降低成本显得尤为重要,轻量化设计的重要技术手段就是不断地优化理论模型,精确掌握各部件受力情况,再结合CAE等分析手段从而实现精准设计的目的。汽车制动钳常规制动力计算采用滑动摩擦力计算公式,将制动液压、缸径、摩擦因数计算产生的摩擦力平均分配到内外制动块上,并传递到支架作为支架设计的依据。但这样的计算没有考虑卡钳轴销分担的制动力,由于轴销、支架、制动块间均采用间隙配合,理论分析很难建立准确的模型来计算卡钳轴销分担的制动力。本文通过在制动块两端布置应变片的方式精确测试制动块的切向力和径向力,为支架设计提供输入力参考。

1 卡钳常规制动力计算方法

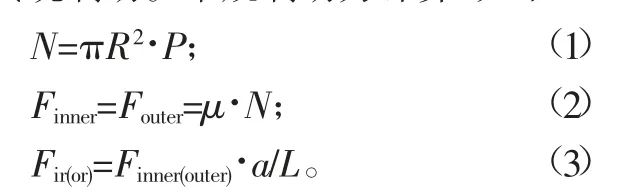

图1所示为制动器结构及受力分析,制动卡钳接入制动管路中,由制动总泵提供制动液压力驱动活塞移动,通过卡钳浮动夹紧两侧的制动块再夹紧制动盘,利用支架挡住制动块的移动从而实现制动。常规制动力计算如下:

式中:Finner为内块周向制动力;Fouter为外块周向制动力;μ为制动块摩擦因数;Fir(or)为内(外)侧径向力;N为制动卡钳的活塞施加到制动块上的正压力;R为卡钳轮缸半径;P为管路压力;a为卡钳缸孔中心到切向制动力着力点的位置;L为支架两端切向制动力着力点的距离。

图1 制动器结构及受力分析

2 应变实测内外制动块制动力

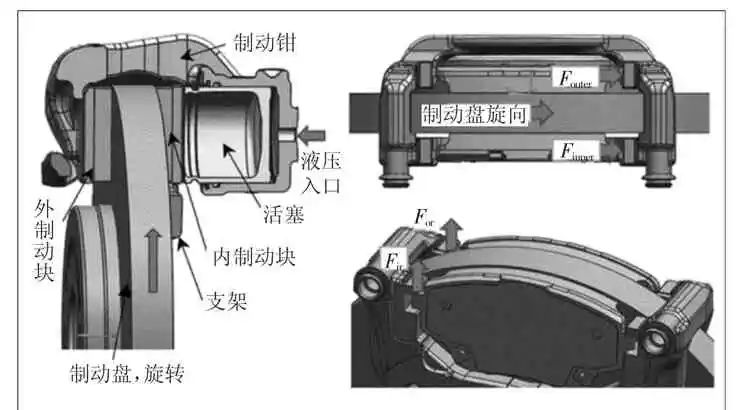

总体测试流程如图2所示。

图2 应变测试流程

2.1 对制动块各着力部位进行前处理

前处理主要包含3个步骤:1)为保证测量的准确性,必须保证制动力按照单一路径进行传递,所以对制动块按图3所示方式进行切割;2)为提高应变信号的信噪比,需要对各安装部位进行适当减薄处理;3)用320#的砂纸打磨贴片表面,以增加应变片的粘贴强度,如图3所示。

2.2 应变片的粘贴

图3 制动块处理及应变片粘贴为提高测量的准确性,不宜采用1/4桥方式;必须在受力部位两侧都要贴片,并且在制动块对称的另一边非受力位置贴片组成全桥,这样可同时消除弯曲效应和温度影响,应变片选用350 Ω的电阻应变片,要具有一定的耐温性能,表面采用防护胶进行保护。

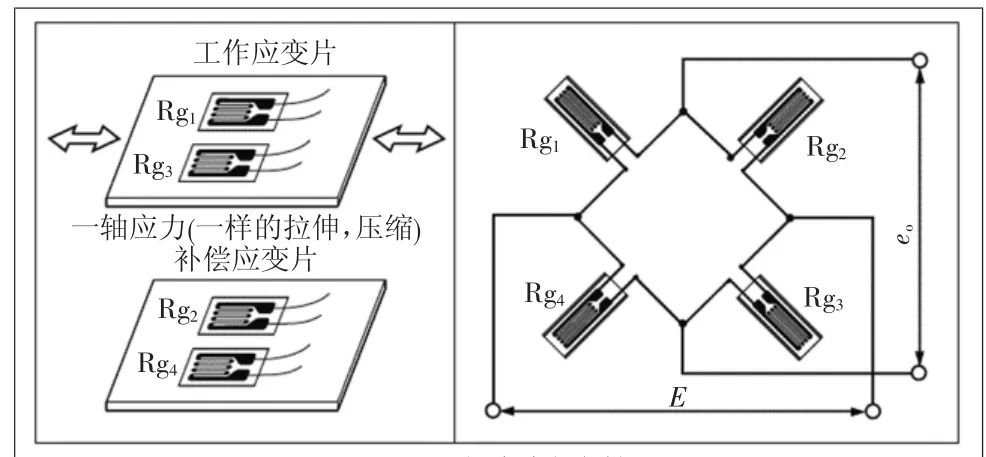

2.3 连线组成应变桥

如图3所示,A组应变片组桥测试径向制动力Fir和For,B组应变片组桥测试切向制动力Finner和Fouter。按图4所示方式连线组成应变桥,Rg1、Rg3对应A、B组的1、3号应变片,Rg2、Rg4对应A、B组的2、4号应变片。

图4 应变桥连接应变量和输出电压的关系如下:

式中:Ks为应变片的应变率;ε0为应变量;E为电桥电压;e0为输出电压。由于采用Rg1和Rg3两个工作应变片测试同一位置,所以输出为2倍关系;但是本测试采取标定方式读取具体的力值,而非计算方式,所以不用特别关注应变值的具体大小。

2.4 应变片的标定

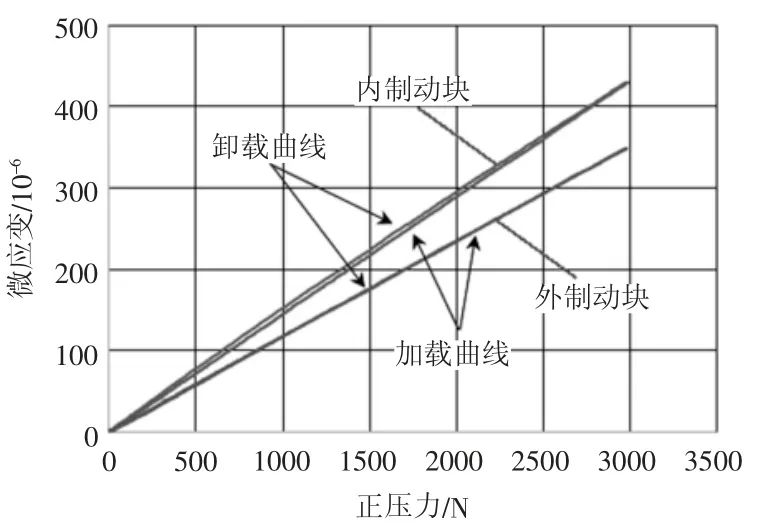

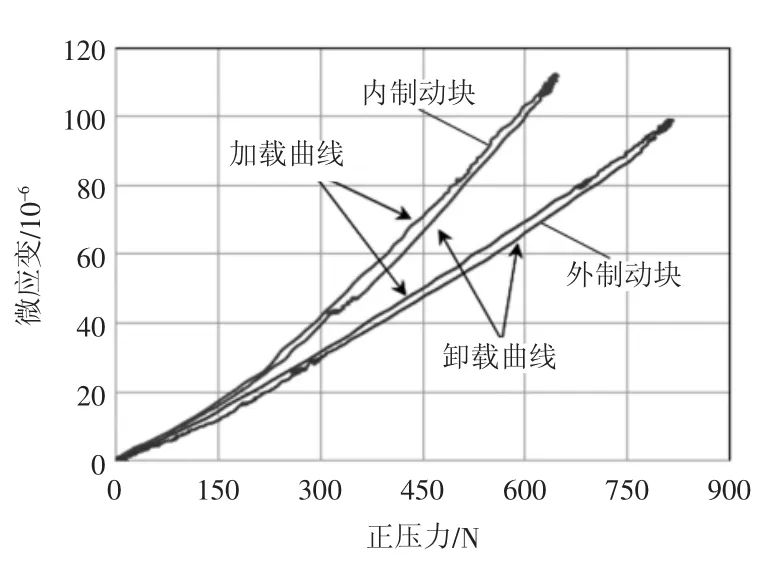

如图5所示,固定制动块,然后在制动块各应变片粘贴位置施加推力,同时记录应变值,获取标定曲线。图6、图7所示为某车型制动块切向和径向标定曲线,切向标定曲线的加载和卸载曲线几乎重合,并且线性度很好。由于零件结构和加载方向的原因,径向标定曲线的加载和卸载曲线出现一定差异,后续数据处理采用加载曲线处理数据,符合制动卡钳的实际工作情况。

2.5 安装和测试

图5 标定示意图将标定完成的制动块安装到台架上,连接测试设备。本测试用台架型号是link3900,应变测试设备为LMS的多通道数据采集,采集软件为Test.Xpress 10。由于国内超 过300 ℃的高温应变测试技术掌握非常 有限,并且各类粘接剂在高温下存在粘贴力下降的问题,所以制动测试时的温度必须严格控制,建议不超过150 ℃,否则严重影响测试的准确性。

3 数据处理

3.1 台架测数据

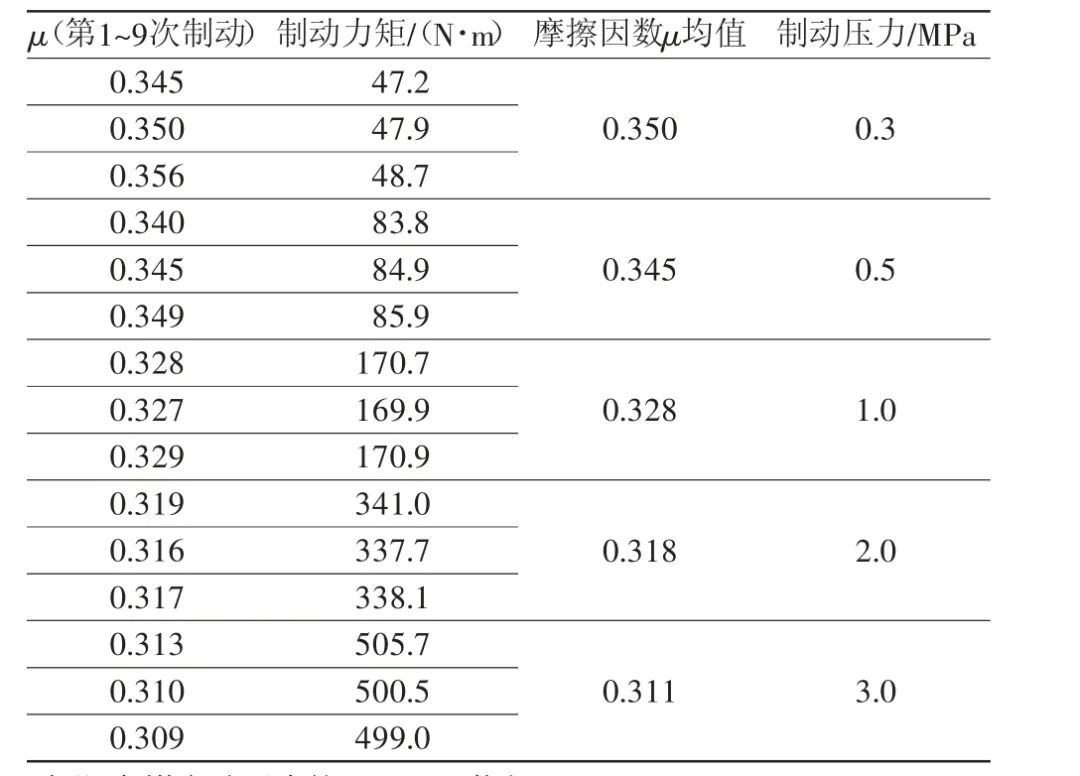

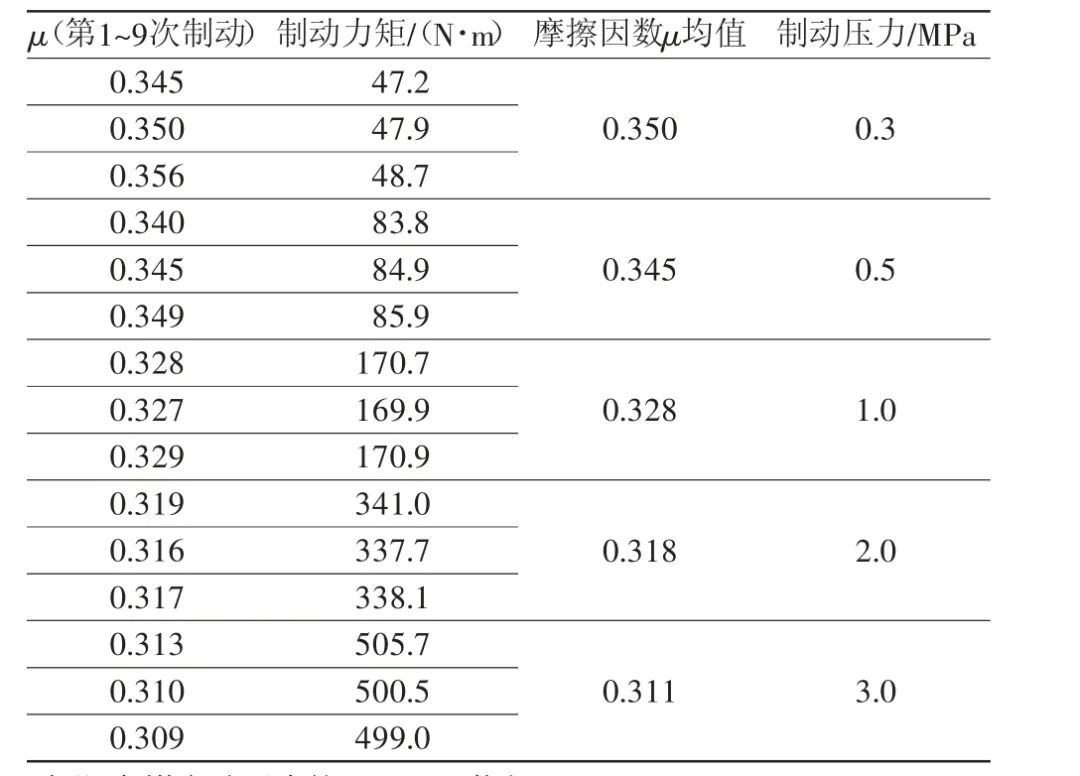

台架测数据如表1所示。

图6 切向力标定曲线

图7 径向力标定曲线表1 台架测试数据:摩擦因数、制动力矩、管路压力

说明:卡钳启动压力按0.05 MPa执行。

3.2 应变及制动力对应数据

应变及制动力对应数据如表2所示。

3.3 数据处理和分析

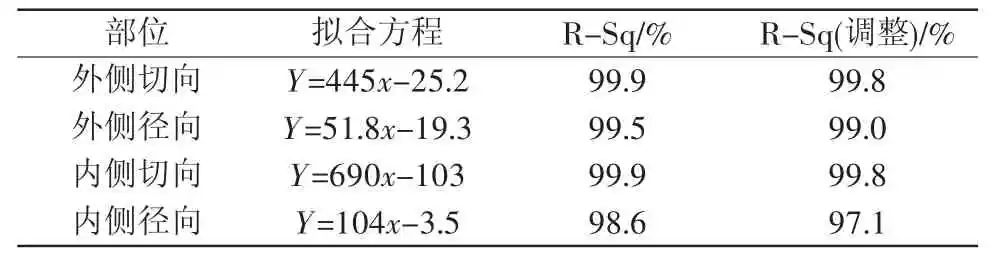

提取制动压力和接触力关系曲线如图8所示。由于卡钳的初始间隙和启动液压等关系,导致关系曲线的初始段非线性,超过1 MPa之后进入近似线性关系段;用Minitab软件对线性段进行回归分析,得出的拟合直线方程如表3所示。表2 应变及接触力对应数据

图8 制动压力和接触力关系曲线表3 拟合直线方程

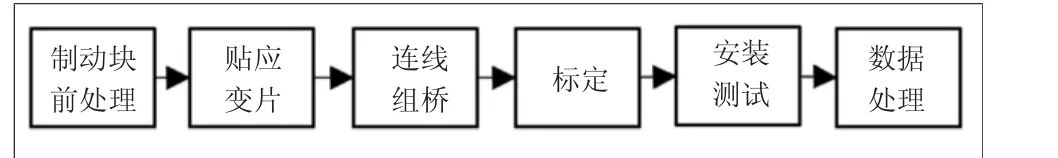

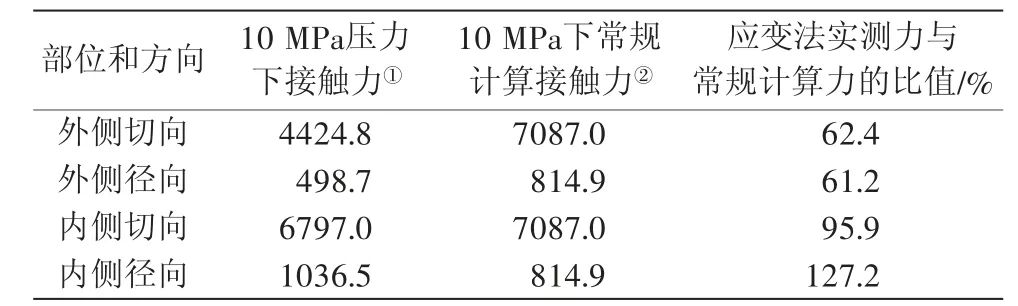

从R-Sq和R-Sq(调整)两项指标看,拟合方程的准确度较好;通过拟合方程计算10 MPa情况下的接触力与常规方法计算的接触力对比如表4所示。表4 接触力对比 N

注:①支架部件设计以制动压力为10 MPa的情况下作为输入评价参考。②计算参数。摩擦因数按本测试的台架摩擦因数0.311执行,卡钳活塞的启动液压压力为0.05 MPa,a值为14.35 mm,L值为124.8 mm。将应变法实测接触力与常规计算力比值作为后续产品设计的修正参考,调整支架部件设计的输入力,从而实现支架部件的精确化轻量化设计。

4 应用

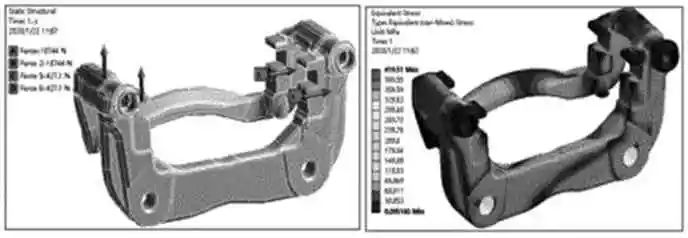

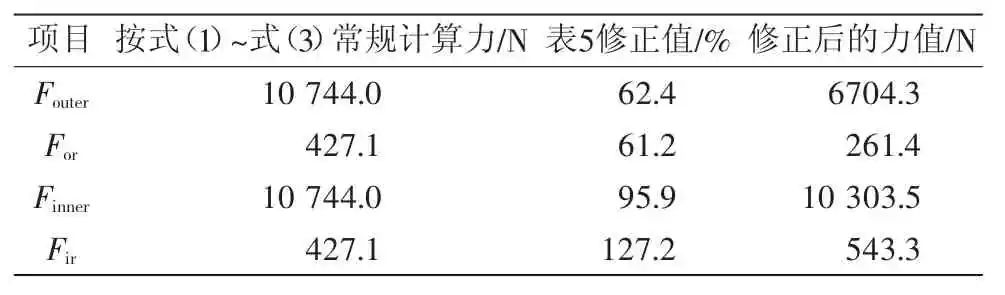

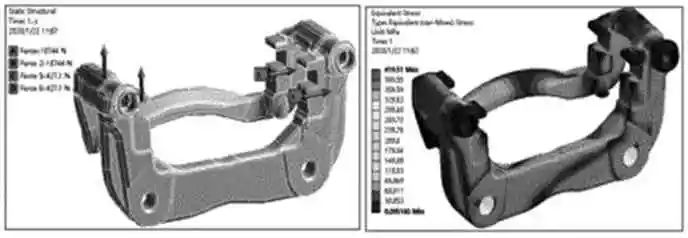

以某车型制动器支架部件的设计为例,制动器基本参数:缸径为φ60 mm,AK名义摩擦因数为0.38,制动有效半径为125 mm,a值为5.2 mm,L值为130.8 mm。具体计算如表5所示。常规方法计算总的制动力矩为2686.1 N·m,修正后的Fouter和Finner产生的制动力矩为2126 N·m,两者的差值560.1 N·m加载到支架销孔部位,销孔到制动器中心的距离149 mm,计算出加载力为3759 N。按常规方法计算的力值(表5中第2列数据)加载进行CAE分析的结果如图9所示。分析结果:最大应力为419.5 MPa,最大变形为0.979 mm。表5 常规计算的力值的修正

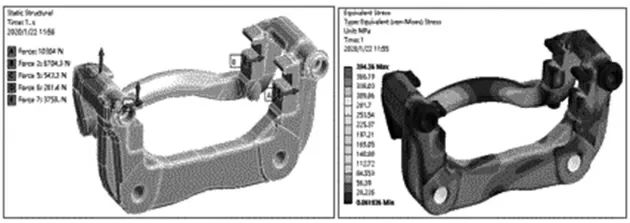

图9 常规方法计算力值加载及计算结果按修正优化后的方法计算的力值(表5中第4列数据)加载进行CAE分析,如图10所示。分析结果为:最大应力为394.4 MPa,最大变形为0.668 mm,如果将变形保持0.979 mm作为优化目标,按新的方法可使零件减重至少15%以上,限于篇幅原因不再详述。

图10 优化方法计算力值加载及计算结果

5 结语

在被测结构空间受限无法安装力感器进行测试的情况下,本文展示一种通过应变片测试、标定、读取力值的方法。具体应用到汽车制动卡钳的制动力测试和分析中,通过该方法测试了某车型制动钳总成中制动块对支架部件的切向和径向实际力值,并同现行常规计算方法计算出的力进行对比,得出修正比值。运用该修正比值调整支架部件的输入力值,优化了支架部件的结构从而减轻部件质量。优化后的部件通过了台架强度和耐久验证符合要求,体现了该方法的价值。

作者:杨正伟 南方天合底盘系统有限公司

最新资讯

-

APx500 软件演示模式 (Demo Mode) 竟有这些

2025-04-29 08:37

-

[数据] 欧洲重卡2022年度平均比二氧化碳排

2025-04-29 08:37

-

(欧7、国七)天纳克低排放制动器

2025-04-29 08:32

-

塑料燃烧性能的测定(氧指数法)

2025-04-29 08:31

-

电子电工产品燃烧性能的测定(灼热丝法)

2025-04-29 08:29

广告

广告