电动汽车-高压环境下的测试技术与方案

本文节选自白皮书《imc E-Mobility 数据采集技术所面临的测试挑战》

文末附白皮书下载方式!

电动汽车在高电压环境下的主要测试挑战:

高电压环境下的安全问题。 高电压环境下,电动汽车的电池和电驱动系统可能会对测试人员和设备造成微信。由此,必须要采取严格的安全措施来确保测试的安全。高电压环境下的电磁兼容问题。高电压环境下,电动汽车的电子设备可能会收到电磁干扰,从而影响测试结果,需要采取适当的电磁屏蔽措施来消除电磁干扰。高电压环境下的测试设备选择问题。在高电压环境下,测试设备必须能够承受高电压和高电流的冲击,并且必须具有足够的精度和稳定性来确保测试准确性。针对以上应用场景的测试挑战与要求,德国imc测试测量采用高压隔离或光纤隔离等测量技术,为电动汽车相关测试提供高安全性、高品质、高精度的测试系统解决方案。

车辆电气系统部件合规性试验

应用实例:根据高压环境标准测试车辆 电气系统组件

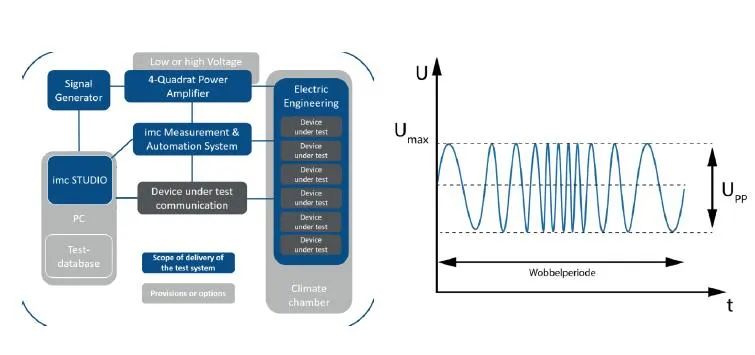

为保障在复杂系统环境下的平稳运行,必 须测试电动汽车组件,以确保其符合此类 电气系统标准要求。在高压安全测试机 上,根据LV124、LV123、LV148标准进行认 证测量。测试过程中,除其他外,将组件置 于车辆电气系统预设配置条件下,包括所 谓的“抛负载”(即,出现电压峰值)。为可 靠测量所产生的电压,必须使用合适的高 压测量模块。

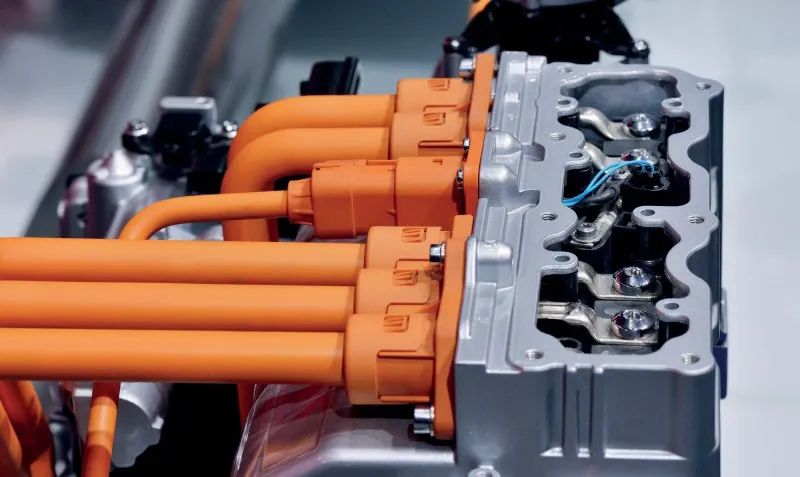

电力驱动的部件细节

高压环境下的测量技术

通过可靠的温度测量优化热管理

除测量高压电池的温度和电压外,在电动汽车环境中开展的新的计量 任务还包括电动汽车驱动器的温度采集。根据各机构,如德国电气和 电子制造商协会(ZVEI)或德国社会事故保险联合会(DGUV)、国际劳 工组织(ILO)或国际社会保障协会(ISSA)定义,混合动力和燃料电池 技术以及电动汽车的高压范围为 60V <V≤ 1500V (DC) 或30V <V≤ 1000V (AC) 。

除电动汽车驱动外,还需监测和分析组件上的其他温度测量点。例如, 一辆典型的测试车辆可能约有400个测量点。这些测量点往往位于充 电单元和外部充电基础设施之间、电池上以及内部加热用PTC元件及 电动空调压缩机之间。除先前讨论过的电池系统和其他储能系统(如 燃料电池)外,还要对供电电路、驱动器、电力电子组件、电缆线束及连 接器进行测试。这些测试涉及耐久性和性能、效率、热管理或过载等 问题。例如,电驱动温度过高会导致材料绕组隔离或轴承润滑受损,加 速老化,从而影响电机的稳定性和使用寿命。

在高压环境下开展温度测量时,面临的挑战在于:不仅需要关注如何 实施测量,更应注重人身安全。需采用专为测量高压设计的测量技术。高压环境中的数据采集系统不仅需确保测试的安全可靠,还应根据职 业健康和安全条例,确保部署人员的安全。对此,可采用以下两种解决方案:

• 高隔离数据采集模块与传统高压热电偶

• 带有光纤传感器的数据采集模块

在高压环境下采用“传统”和光纤测量技术测 量温度的比较情况

电气高隔离测量技术

传统高压测量模块具有高隔离电流测量电子设备,适用于热电偶、RTD 传感器(PT100/1000)和NTC传感器等传感器。这些传感器通过专属隔离 电缆连接。

高压环境测量硬件必须符合设备安全标准DIN EN 61010-1/2。如需应用 在能源供应网络中,这些硬件在设计时,还应满足各自应用环境的适当 CAT等级要求。用于测量输入的连接器也必须适用于高压环境。

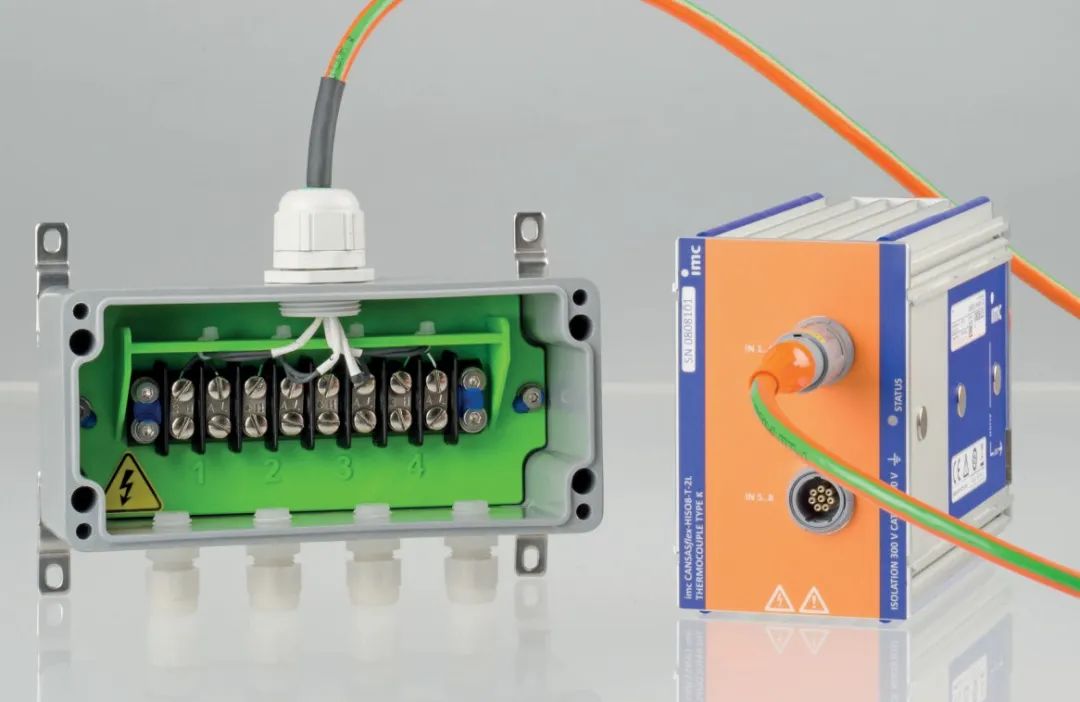

高隔离6通道CAN测量模块可与其他CAN测量模块组 合使用,用于测量电压,温度(RTD)和电阻(NTC)。

采用电气高压测量技术测量温度

优点:

• 除温度测量外,高压测量模块有时还可为 其他传感器和测量模式提供支持(如获取 电流、电压或振动数据),因此功能范围更加广泛。

• 传统高压测量技术还可适应当前传感器 仪器,甚至是那些可能并非明确适合高隔 离的仪器。如果当前传统传感器设备仅限 用于人员无法进入的区域,那么只需将这 部分仪器转换为完全符合标准且采用指定 高压连接和测量技术的仪器就已足够。这 样一来,即可通过明确分离的接线盒形式, 定义安全传输接口。

高压接线盒定义了安全传输接口,是完全符合高压 标准布线和测量的设备。

面临挑战与潜在问题:

• 仅允许受过专门训练的人员(电工)操作仪器和 测试车辆。

• 测试系统所有组件必须保障人员安全(符合CAT 规范)。

• 电缆绝缘层厚度和传感器(如PT100)尺寸可能加 大组装难度,甚至影响测试对象的特性,例如,当 必须移动电机绕组时。

• 电缆和传感器中的金属物质可能会改变测试对 象的磁性(电机绕组中的磁场)。

• 电缆的笨重绝缘也加大了在车辆中布设多通道测 试的难度。

• 当传感器故障时,必须考虑替换整套电缆、传感 器和连接器,因为它们是一个集成的测试单元。

• 传感器不灵敏时,可能导致测试过程中的时间损失。

• 传统传感器的信号质量会受到电磁干扰(EMC)、 静电放电(ESD)及高电位等因素的影响,而这些因 素在电力电子(转换器)环境中普遍存在。

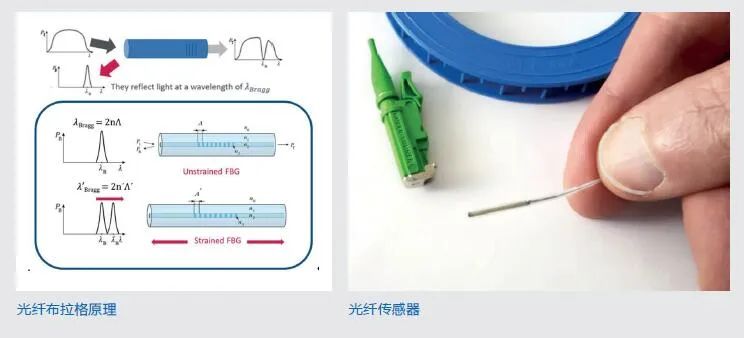

光纤测量技术

采用光纤布拉格光栅传感器的光纤测量技术是一种测量原理,也适用 于高压环境。

光纤布拉格光栅(FBG)是位于玻璃纤维芯部的光学干涉滤光片。测量 过程中,来自宽带激光源的“白光”被投射到光纤上,然后选择性反射 到干涉光栅上。测量值由传感器返回的具有布拉格波长特征的窄光谱 表示。该波长与有源区域的应变和温度成正比,而有源区域的应变和 温度决定了光纤光栅间距。

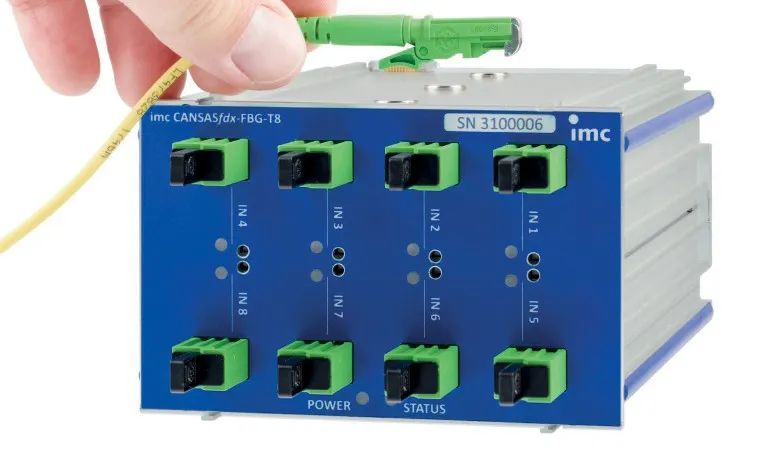

在温度传感器中,敏感区域仅对温度自膨胀( α (T))和石英玻璃的折 射行为(作为函数f(T))作出反应。因此,嵌入光纤时,应确保零应力, 以避免外部膨胀或机械应力影响。光纤传感器由包裹着光纤的玻璃毛 细管组成,其直径仅为0.5mm。还有一种光纤传感器变体,附有额外的 陶瓷和聚四氟乙烯涂层,其机械性能更为坚固,但热性能稍差,直径为 1.5mm,尺寸仍足够小。在评估设备(即测量模块)中评估采集的光谱 的布拉格波长。在FBG技术中,该测量模块也被称为“询问器”。

采用光纤测量技术测量温度的优点:

• 传感器直径较小,便于处理和测量极窄的和要求严 苛的测量点(例如,电机绕组)。

• 缩短传感器安装时间。

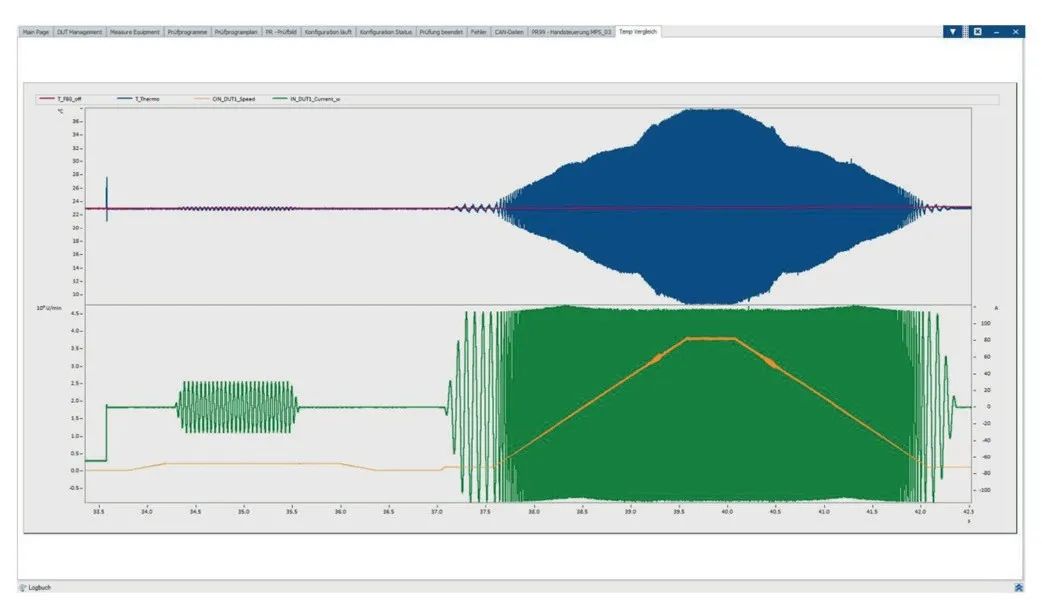

• 在极具动态的过程中(如电机加速测试),第一次 就可实现轻松测量和优化。FBG传感器的设计精巧且 具有相应最小的热惯性,使其能够在100ms的时间常 数内快速响应。

• 按照纯光学测量原理,传感器采用隔离设计,因此 十分适合高压环境测试,而完全不受电磁干扰。

应用实例:使用光纤传感器验证电池 组的温度模型

研究表明,测量电池组的正负极温 度并采用几何模型反向计算,这不足 以实现电池组的热保护。实际上,考 虑到材料、当前充电状态、热环境及 电池组的几何形状等因素,实际温 度和模型测量结果之间的温度差异 可高达25℃。在试验中,对两个电池 组中间箔上的64个FBG传感器开展 了验证测量。之前,已通过测试项目 校准了这些FBG传感器。

光纤测量模块采用小巧 便携的设计

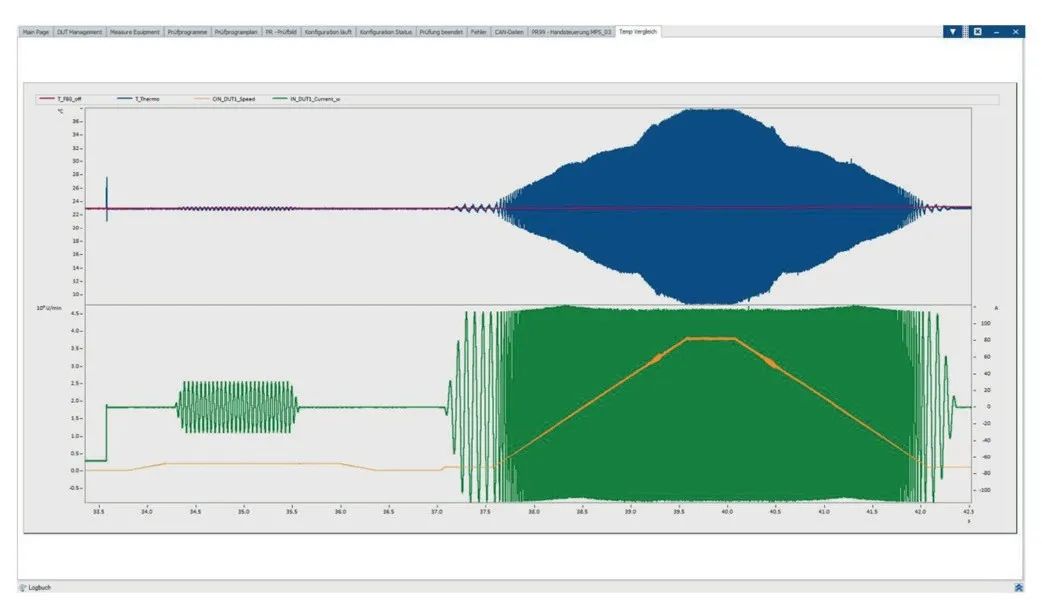

光纤传感器(红色)与热电偶(蓝 色)温度(作为电流(绿色)和速度(黄色) 的函数)的比较情况

在高压环境中测量时的职业健康和安全

光纤布拉格光栅(FBG)测量技术的核心要点和优势显而易见:如果整个技术不涉及任何金属导体,而是完全依赖光学原理运作(即,用户不会与高压接触),那么可从根本上缓解了昂贵且复杂的人身保护、专业培训和安全相关措施,并已“从源头上”完全避免了这些方面。

从事车辆电气方面的工作尤其是装有高压电池的电动车,必须有高严格的安全要求和专门的人员培训。

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告