通过测试和仿真提高虚拟传感器的精度

目录

-

行业趋势

-

对车辆开发团队的影响

-

在测试软件中可视化仿真模型 – Amesim

-

使用 FMI创建精确的虚拟传感器

-

应用案例 – SimRod:准确模拟减震器力

-

1. 在仿真模型中施加实际载荷

-

2. 验证模型准确性

-

3. 通过精确的虚拟通道关联模型并扩展测量

01、行业趋势

随着汽车行业的高速发展,汽车制造商越来越需要提高车辆在研发过程中的效率,随着对研发效率的提高,那也就伴随着带来新的挑战。例如电气化、虚拟传感器和其他增加的复杂性。

车辆开发团队需要对其新产品进行性能评估,以满足市场的期望。传统上,所有性能评估都是通过物理测试完成的;但是想要提高研发效率就不可能为每个设计变体进行物理测试。那就可以通过对车辆性能进行虚拟验证来解决相关问题。

但这并不意味着对物理测试的需求正在减少。仿真模型和仿真数据仍然需要与现实生活中的测量相关联,才能获得真实的结果。这种方法从以测试为中心开发转变为基于模型的开发(MBD),通过紧密集成和平衡测试和仿真来提高车辆开发的效率,从而提供更好的工程洞察力。

02、对车辆开发团队的影响

如上所述,对虚拟验证的需求正在增加。但是,仿真工程师还需要通过调整模型参数来验证其模型,并将物理车辆载荷应用于仿真模型以提高真实感。同时,测试工程师需要提供准确的测量结果,并确保他们从车辆周围所有关键位置采集了物理数据。

在将试验数据传递到虚拟模型时,因为数据在不同平台之间转换,很容易造成重要信息的丢失。基于数据传递的问题,Simcenter 基于模型的系统测试(MBST) 专门用于将仿真和测试整合到单一环境中。这样就避免了数据在传递过程的丢失。

MBST可以帮助:

-

有效地可视化仿真模型和级联到不同组件的载荷

-

通过优化模型参数创建精确的虚拟传感器

03、在测试软件中可视化仿真模型

- Amesim

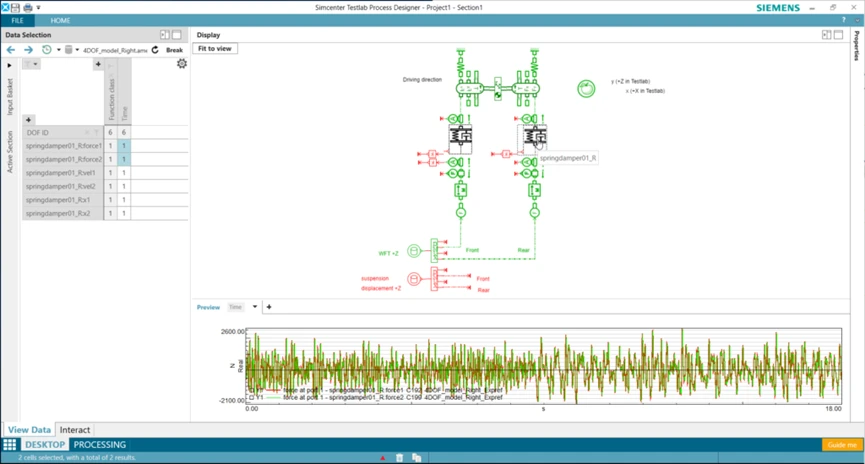

对于复杂的模型,例如完整的动力总成或整车,检查每个部件的车辆负载、应用特定负载分析、检查结果并在仿真软件中比较结果是非常困难和耗时的。为了应对这样的挑战,Simcenter Testlab 提供了直接在测试软件中打开和可视化 Amesim 模型的功能—— Amesim 草图查看器。

Amesim数据可以直接由Simcenter Testlab进行处理,Simcenter Testlab专门处理大数据集和进行负载数据分析,与物理测试数据完全相同。

使用这种方法,测试工程师可以通过轻松地访问模型来获得对整个结构的更好的理解。同时,仿真工程师可以从经过验证的负载数据分析技术中受益,他们可以将这些技术应用于他们模型中的特定组件。

Amesim草图查看器在Simcenter测试实验室中显示SimRod的悬挂系统

04、使用FMI创建精确的虚拟传感器

除了在我们的测试环境中处理仿真数据外,由于功能模拟接口(FMI)标准,我们还可以提供测量输入数据时模拟模型。FMI标准通过将仿真模型转换为功能模型单元(FMU)提供了将仿真模型导入Simcenter Testlab的可能性。这允许仿真工程师直接从Simcenter Testlab软件运行仿真模型和更改模型参数。他们可以立即看到变化的影响,并将模拟数据与实测数据进行比较,以更好地优化模拟模型。从测试工程师的角度来看,测量车辆的每一个负载并不容易。首先,有限的资源限制了测试工程师在车辆上的传感器数量。有时,由于特定位置结构特殊,实现传感器可能很困难。在那里,我们可以使用虚拟传感器技术,我们可以从仿真模型中识别虚拟传感器,并通过应用真实数据作为输入来获取这些数量。但我们需要记住,这样操作的前提是模拟模型应该足够准确。为此,我们可以根据上述模型优化将仿真和测试数据关联起来,因为我们可以根据我们关注的属性来处理和比较仿真和测试数据,如NVH、声学、耐久性等。Simcenter Testlab将是使用依赖于相关仿真模型的精确虚拟传感器扩展测量数据集的答案。让我们看看所有这些如何在现实生活中实现。

05、应用案例 – SimRod:准确模拟减震器力

假如我们需要从电动汽车获得减震器力,将其作为耐久性和疲劳评估的物理实验室测试的直接输入。在减振器上放置一个测力元件将是一个挑战,因为一个大的测力元件将改变减振器周围的结构,并且可以很容易地改变子系统的几何形状。

可以肯定的是,减震器位移与施加的力之间存在关系。位移很容易成为测量值,但我们如何从这些值中准确识别施加的力?例如,如果我们专注于耐久性,力幅值的准确性是很重要的,任何变化都可能影响耐久性评估。如果在预估这些输入力时犯了错误,我们很容易对测试对象进行过测试或欠测试。

前段时间,我们在德国亚琛附近的奥尔登霍芬的试验场用我们的一辆电动汽车进行了数据采集活动。我们测试的车辆是一辆名为SimRod的全电动跑车。通过使用 Simcenter 测试和仿真解决方案开展测试和仿真,我们根据SimRod更好地了解我们的客户及其需求。

SimRod 在奥尔登霍芬试验场的崎岖赛道上奔跑

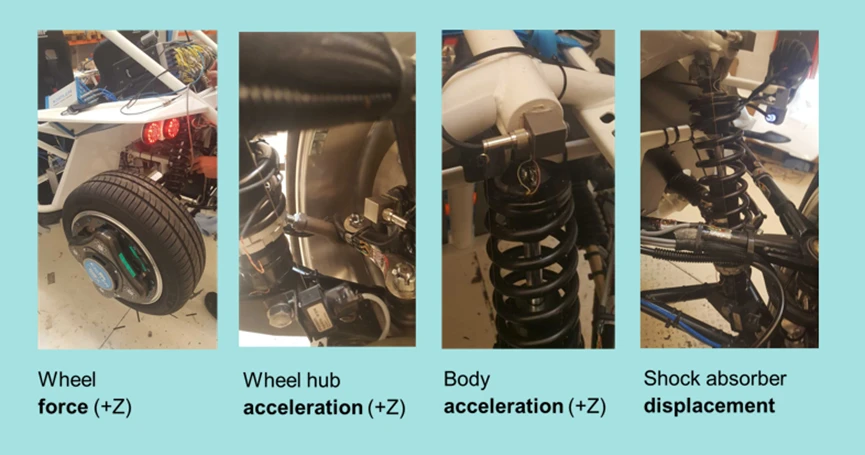

数据采集活动在不同的路面和轨道上进行,包括比利时区块、锯齿和高速轨道。以下通道是从这个大型数据采集活动中提取的,并用于我们的应用案例:

-

车轮力传感器(WFT)力通道(z方向):右前后侧

-

轮毂加速通道(z方向):右前后侧

-

车身加速度通道(z方向):右前后侧

-

减振器位移通道(z方向):右前后侧

-

安装在 SimRod 悬架上的传感器

该研究的目的是借助MBST方法准确地扩展虚拟传感器的测试测量活动。在对实测数据进行负载数据分析的基础上,对受载一维仿真模型(Simcenter Amesim)进行关联(优化)。通过模型关联,建立了汽车右前和右后两个位置的减振器虚拟力传感器。这使得仿真团队能够执行基于有限元的分析,测试执行团队能够对减振器进行专门的组件实验室测试。

功能模拟单元(FMU)包含我们的Simcenter Amesim模型,它依赖于一个四自由度系统模型,如下所示。

在Simcenter Amesim中创建的SimRod四自由度模型

让我们逐步了解 Simcenter Testlab 如何帮助我们创建准确的虚拟减震器力:

01、在仿真模型中施加实际载荷

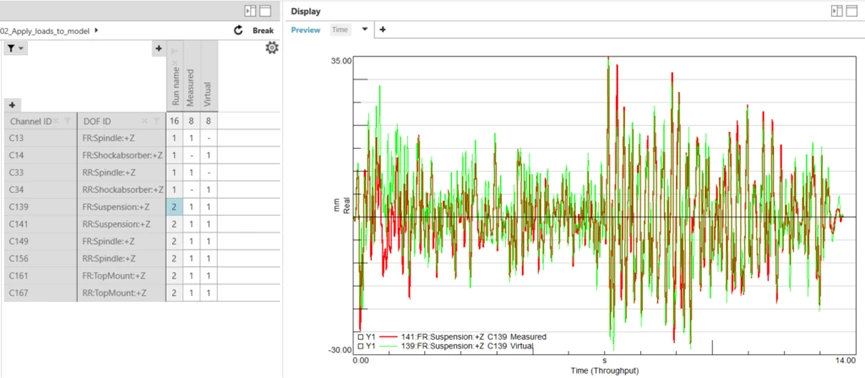

将Amesim模型作为FMU导入到Simcenter Testlab中,并将WFT (wheel force transducers)得到的实测车轮力输入到模型中得到仿真输出。输出通道包括上述所有4个测量值,还包括我们无法物理测量的虚拟减振器力。

由于嵌入在FMU模块中的Amesim模型,新运行创建为“虚拟”

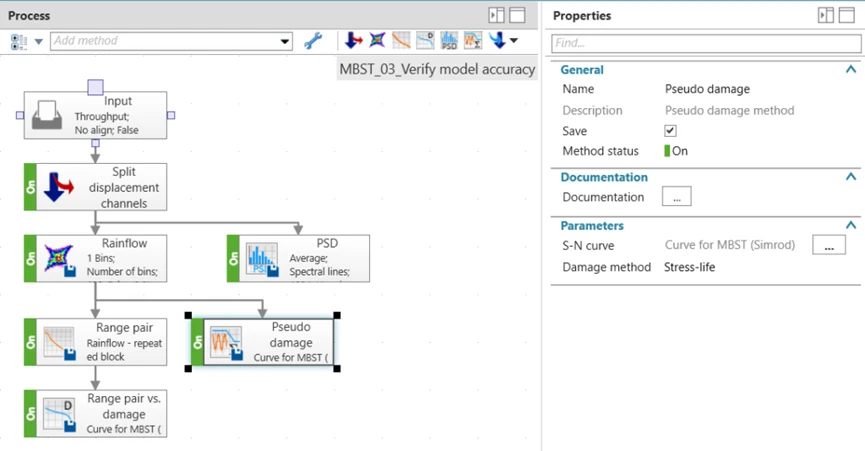

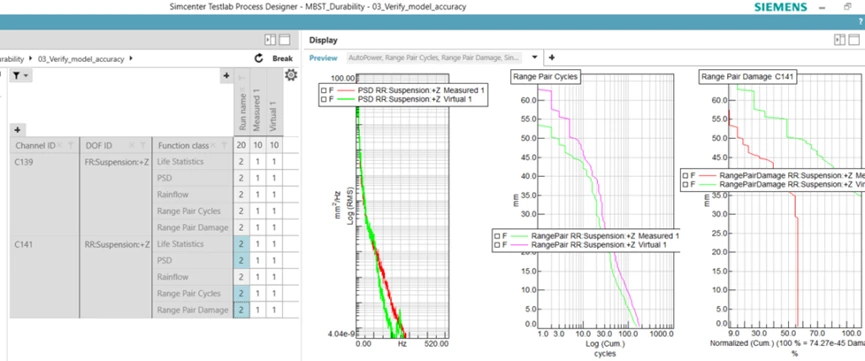

02、验证模型准确性

由于我们可以测量减振器位移,并从包含Amesim模型的FMU获得相同的虚拟输出,所以我们在比较测试和仿真时将使用这两个数值。

如果我们检查测量通道和虚拟通道的前悬架右侧减震器位移,我们会注意到非常相似的特性。

前悬架减震器位移通道(以红色测量,以绿色测量)

通过计算这些位移通道上的雨流、范围对、伪损伤和 PSD(功率谱密度)来进一步检查,以便比较实测数据和虚拟数据之间的潜在损伤。

耐久性负载数据分析过程

执行分析过程后,我们看到前悬架具有相似的结果,而后悬架显示出相当大的差异,因为我们的虚拟运行具有比测量运行多1.73倍的潜在损伤。

与后悬架测量的运行相比,虚拟运行多1.73倍的潜在损伤

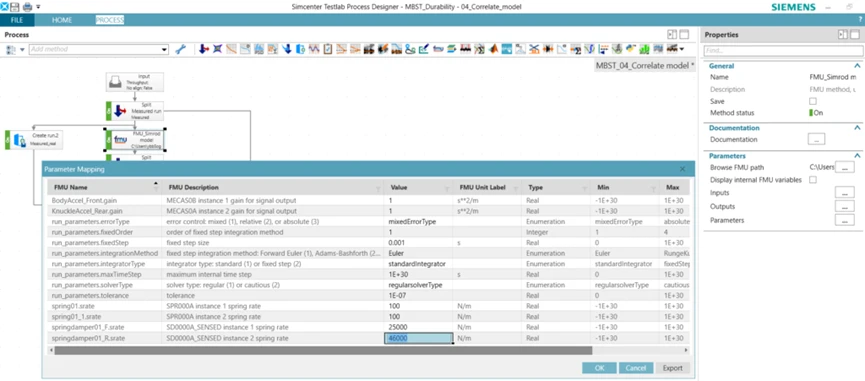

03、通过精确地虚拟通道关联模型并扩展测量

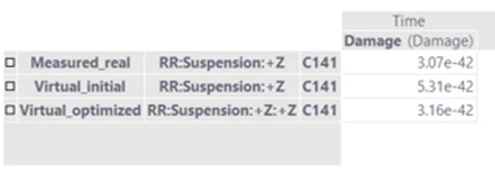

以往的研究结果告诉我们,应该改变模型参数,增加虚拟模型的阻尼特性,以降低潜在的损伤。经过一些迭代,我们将后弹簧阻尼率提高到更精确的水平。这可以直接从Simcenter Testlab进行,因为我们的FMU仍然允许访问Amesim模型参数。

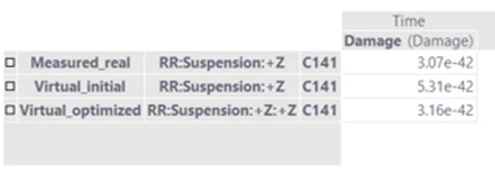

当对测量和“优化”的虚拟数据再次执行相同的分析过程时,我们看到后悬架的伪损伤值几乎相同(3.07e-42 vs 3.16e-42),其中第一个虚拟结果比测量数据(5.31e-42 vs 3.07e-42)的破坏性高1.73倍。值得一提的是,我们看到的损伤值非常小,因为这次测量是从试验场获得的短时间测量值。在现实生活中,我们看到的损伤值要高得多。

测量、virtual_initial和virtual_optimized运行之间的伪损伤比较

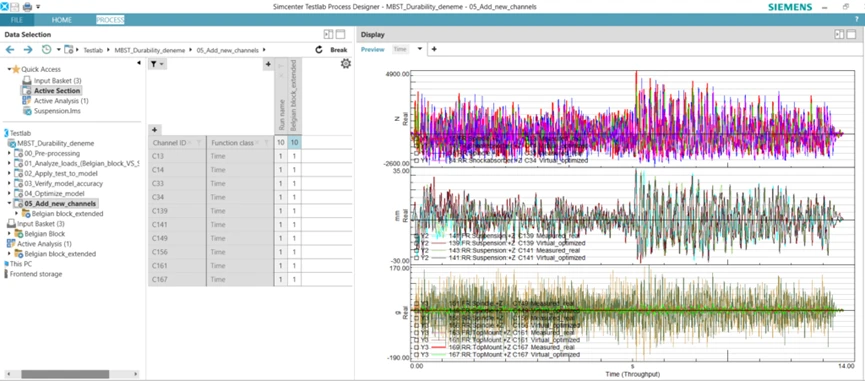

由于我们要求虚拟减振器力作为仿真模型的输出,并在我们改变后弹簧阻尼率后进行关联。现在,我们可以在一次运行中轻松地将测量数据与2个相关的虚拟减振器力通道(前后右)结合起来。

在一次运行中将 8 个测量通道与 2 个新的力通道合并

在这里,我们有一个具有10个通道的单一运行,我们可以进一步将其用作更多持久性评估的输入。

比利时block_extended运行现在有 10 通道

有了这个不错的应用程序,我们有机会进行如下操作:

-

可视化仿真模型- Amesim sketch viewer在Simcenter Testlab

-

基于FMI的Simcenter Testlab模型参数化

-

基于FMI在Simcenter Testlab中创建虚拟传感器

-

因此,基于模型的系统测试(MBST)方法,在一个平台中结合测试和仿真时,Simcenter Testlab有助于提供更深入的见解,更好的模型和优化的测试。

最新资讯

-

标准解读丨ISO 21111 《道路车辆车载以太网

2025-03-31 19:15

-

清研精准兆瓦级充放电测试设备——重新定义

2025-03-31 19:13

-

强强联合:imc FAMOS内嵌Python接口,提高

2025-03-31 19:12

-

汽车动力电池与发动机系列标准宣贯会在武汉

2025-03-31 16:08

-

氢内燃机2.0-西南研究院(SwRI)启动第二阶

2025-03-31 16:06

广告

广告