重型商用车辆燃料消耗量测量方法

GB/T 27840—2021标准对重型商用车辆燃料消耗量的测量方法进行调整,并将车型试验油耗测试从C-WTVC循环转换为CHTC循环。这意味着,在第四阶段重型商用车油耗测试中,车型将在不同的工况下进行测试,可能会对车型油耗测试结果产生影响。

CHTC循环是一个模拟城市道路驾驶的循环测试工况,比C-WTVC循环更符合中国城市道路驾驶的实际情况。因此,将重型商用车油耗测试从C-WTVC循环切换到CHTC循环,有助于更准确地评估车型的燃油经济性。

重型商用车辆燃料消耗量测量方法

1 范围

本文件规定了重型商用车辆燃料消耗量的测量方法。

本文件适用于最大设计总质量大于3500 kg的燃用汽油和柴油的商用车辆,包括货车、半挂牵引车、普通客车、自卸汽车和城市客车。混凝土搅拌运输车可参照自卸汽车相关测量方法,其他专用运输 车可参照货车相关测量方法执行。

本文件不适用于专用作业汽车,包括厢式专用作业汽车、罐式专用作业汽车、专用自卸作业汽车、仓 栅式专用作业汽车、起重举升专用作业汽车及特种结构专用作业汽车等。本文件不适用于混合动力电动汽车。

2 规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文 件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于 本文件。

GB/T 1413—2008 系列1集装箱 分类、尺寸和额定质量

GB/T 1884 原油和液体石油产品密度实验室测定法(密度计法)

GB/T 3730.1 汽车和挂车类型的术语和定义

GB/T 12534— 1990 汽车道路试验方法通则

GB/T 15089 机动车辆及挂车分类

GB/T 17350 专用汽车和专用挂车术语、代号和编制方法

GB17691—2018 重型柴油车污染物排放限值及测量方法(中国第六阶段)

GB/T 18297—2001 汽车发动机性能试验方法

GB 18352.6—2016 轻型汽车污染物排放限值及测量方法(中国第六阶段)

GB/T 38146.2—2019 中国汽车行驶工况 第2部分:重型商用车辆

3 术语和定义

GB/T 3730.1、GB/T 15089、GB/T 17350及GB/T38146.2—2019界定的以及下列术语和定义适 用于本文件。

3.1 基本型车辆 basic vehicle type

由车辆生产企业作为基本型申请的车辆。

3.2 变型车辆 variant of a vehicle type

在已批准基本型基础上修改设计或变更结构配置形成的新车型。

3.3 当量惯量 equivalent inertia

车辆行驶过程中移动部分和转动部分所对应的惯性质量。

4 总体要求

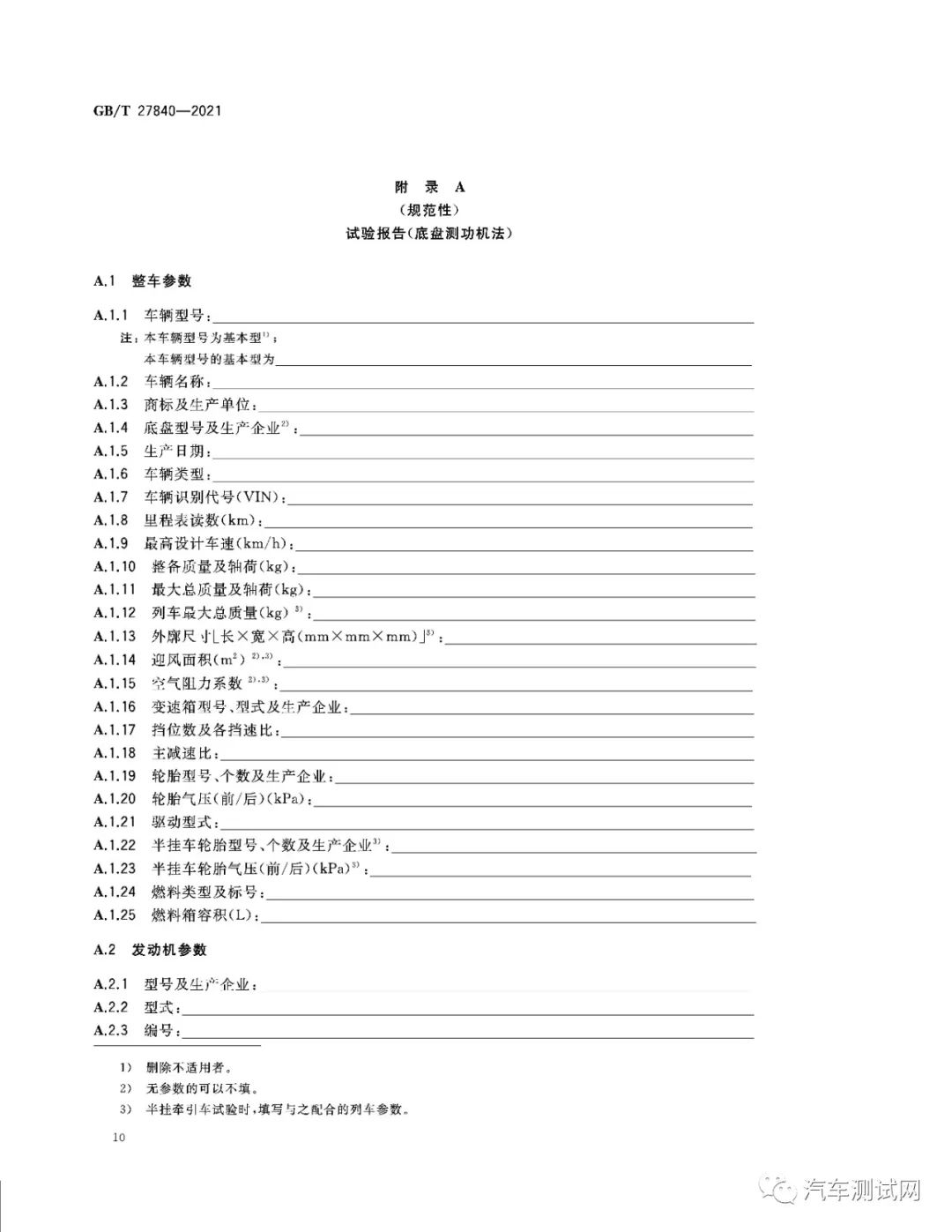

4.1 基本型车辆应采用底盘测功机法确定燃料消耗量,并在附录A规定的试验报告中注明为基本型。

4.2 变型车辆应由车辆生产企业选择采用底盘测功机法或模拟计算法确定燃料消耗量,在附录A或 附录B规定的相应试验报告中注明该变型车辆对应的基本型并提交基本型车辆的燃料消耗量试验 报告。

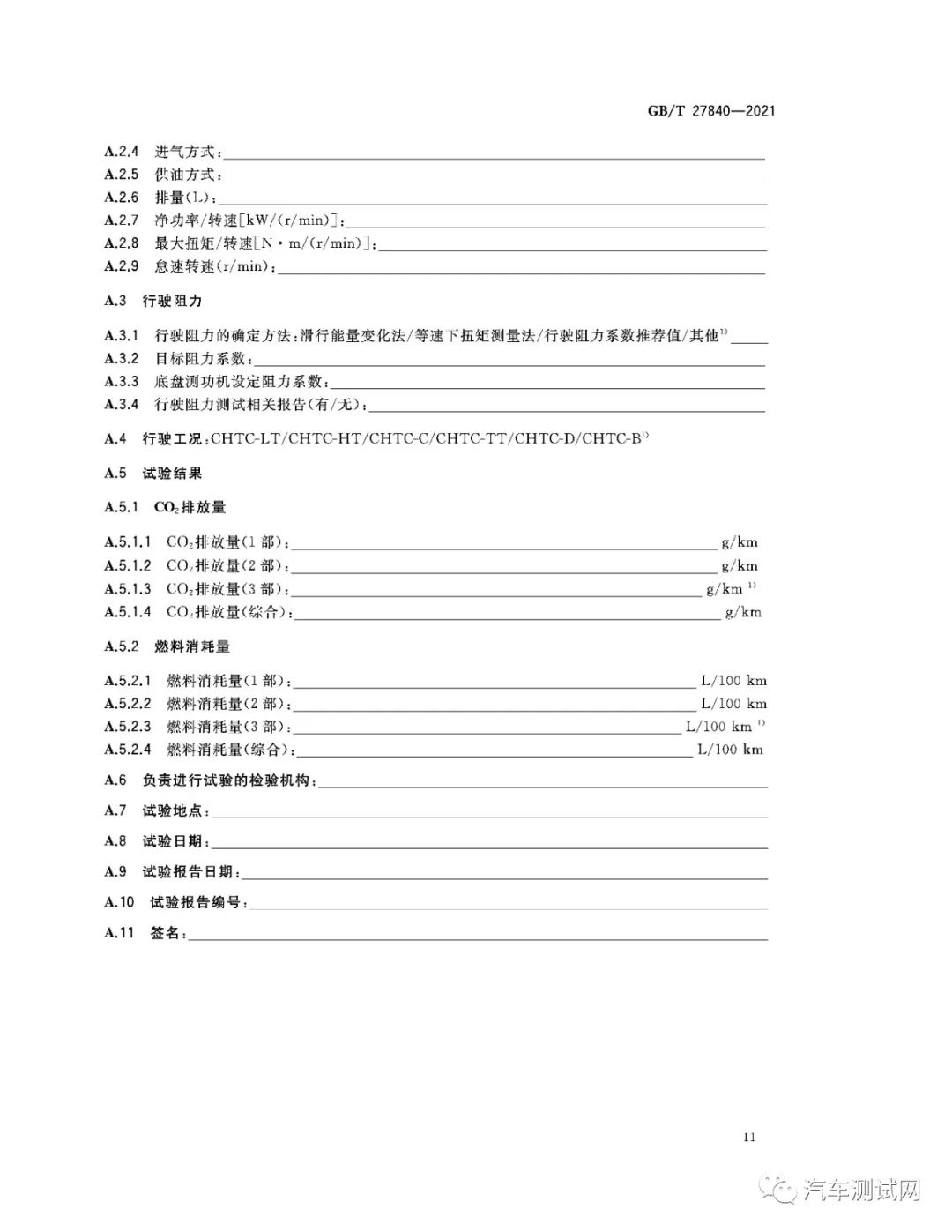

4.3 应按照GB/T 38146.2—2019中附录A规定的中国重型商用车辆行驶工况(CHTC)测量车辆的燃 料消耗量。其中:

a) 货车采用CHTC -LT(最大设计总质量GVW≤5500kg)或CHTC -HT(GVW>5500 kg)行驶 工况;

b) 普通客车采用CHTC-C行驶工况;

c) 半挂牵引车采用CHTC-TT行驶工况;

d) 自卸汽车采用CHTC-D行驶工况;

e) 城市客车采用CHTC-B行驶工况。

4.4 采用底盘测功机法确定燃料消耗量时,车辆生产企业应将一辆代表被试车型的车辆提交给负责型 式试验的检验机构。在试验期间,检验机构应确认车辆排放状况符合相应排放标准的整车排放试验限 值要求。

5 底盘测功机试验

5.1 车辆准备

5.1.1 磨合

试验车辆应经过不超过10000 km的磨合。

5.1.2 轮 胎

试验轮胎应为该车型厂定原装轮胎;如果该车型可选装几种不同规格的轮胎,则应从中选择滚动阻 力最大的一种进行试验。试验开始前,应对照轮胎最大试验载荷和最高试验车速按车辆生产企业的建 议对轮胎进行充气。轮胎花纹深度应为初始花纹深度的90%~50%,也可采用与车辆同时磨合过的新轮胎。

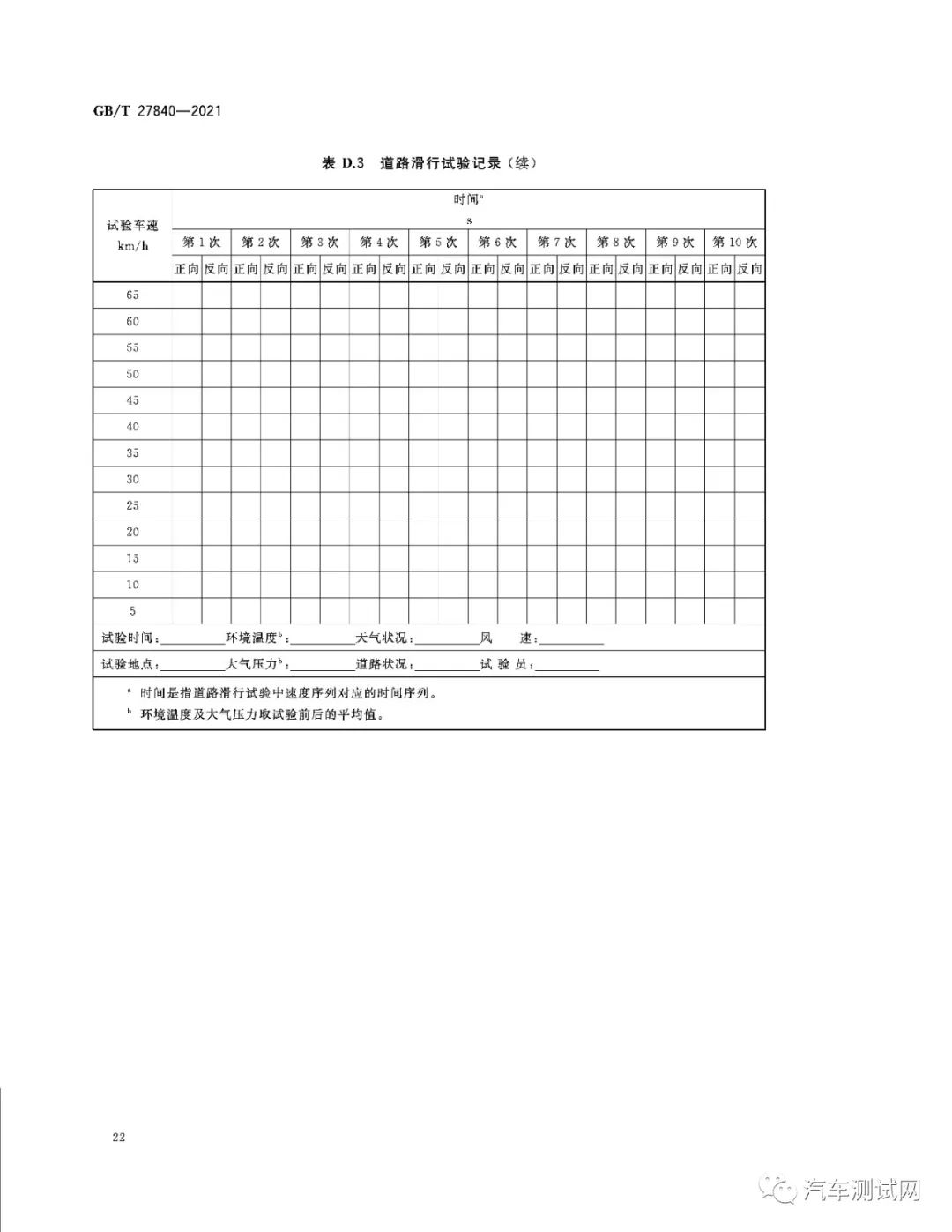

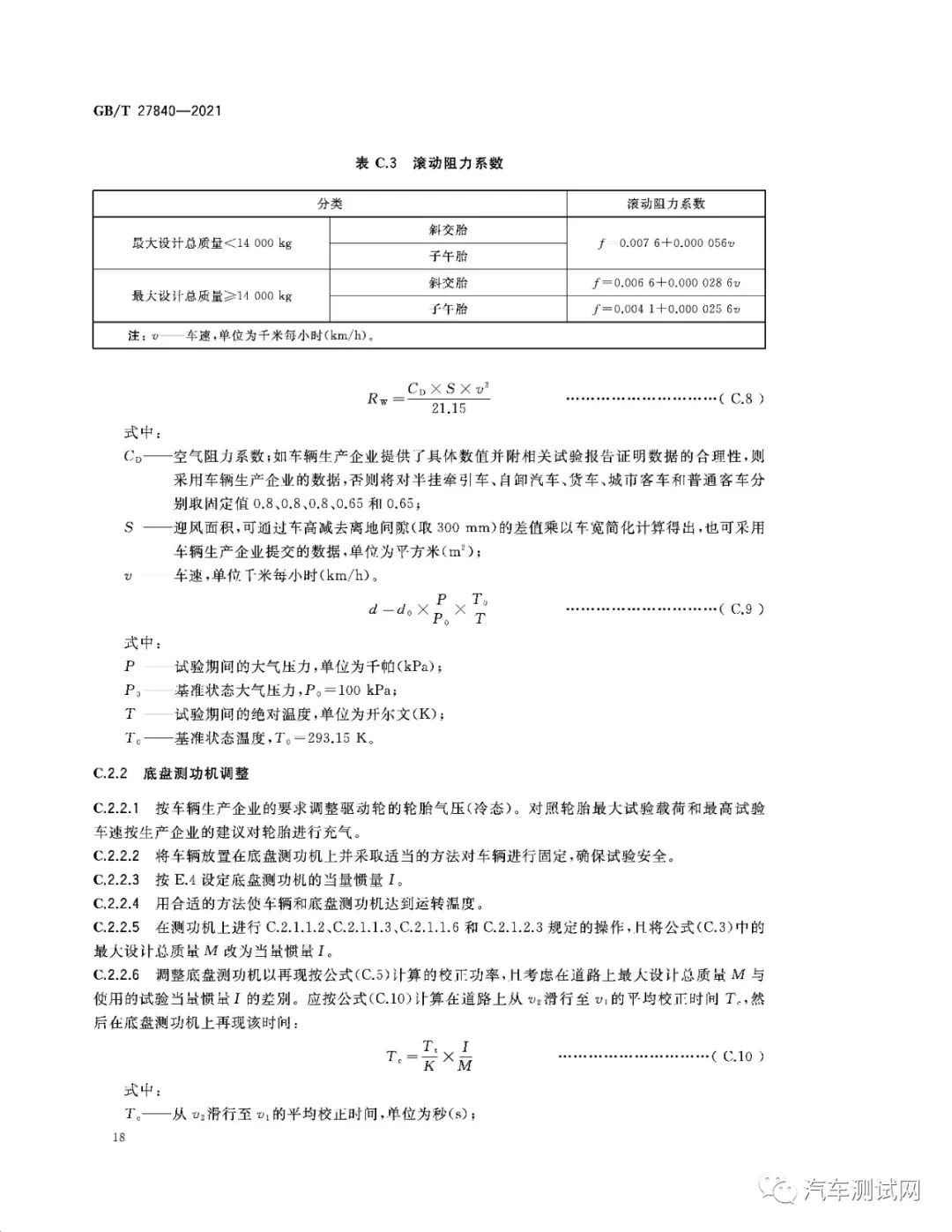

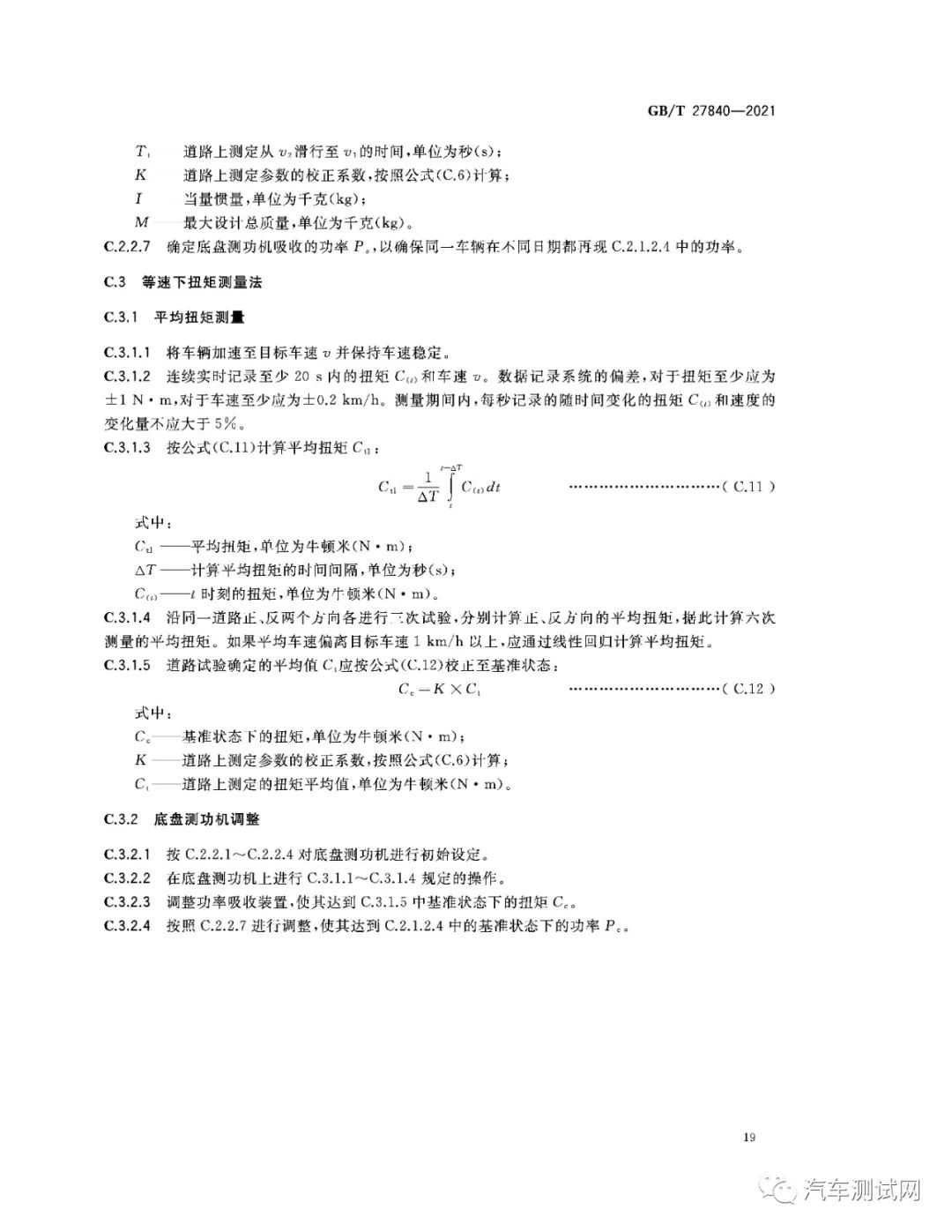

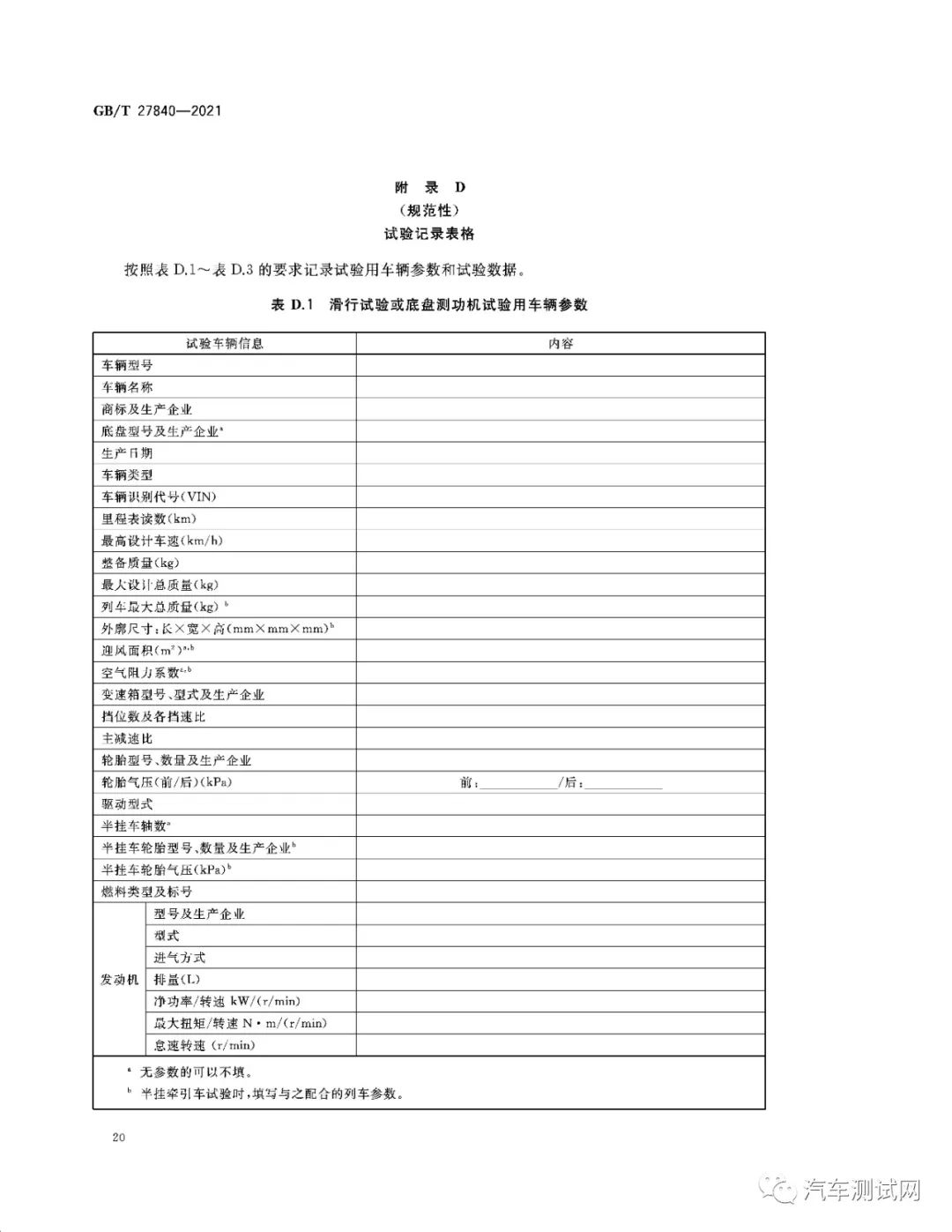

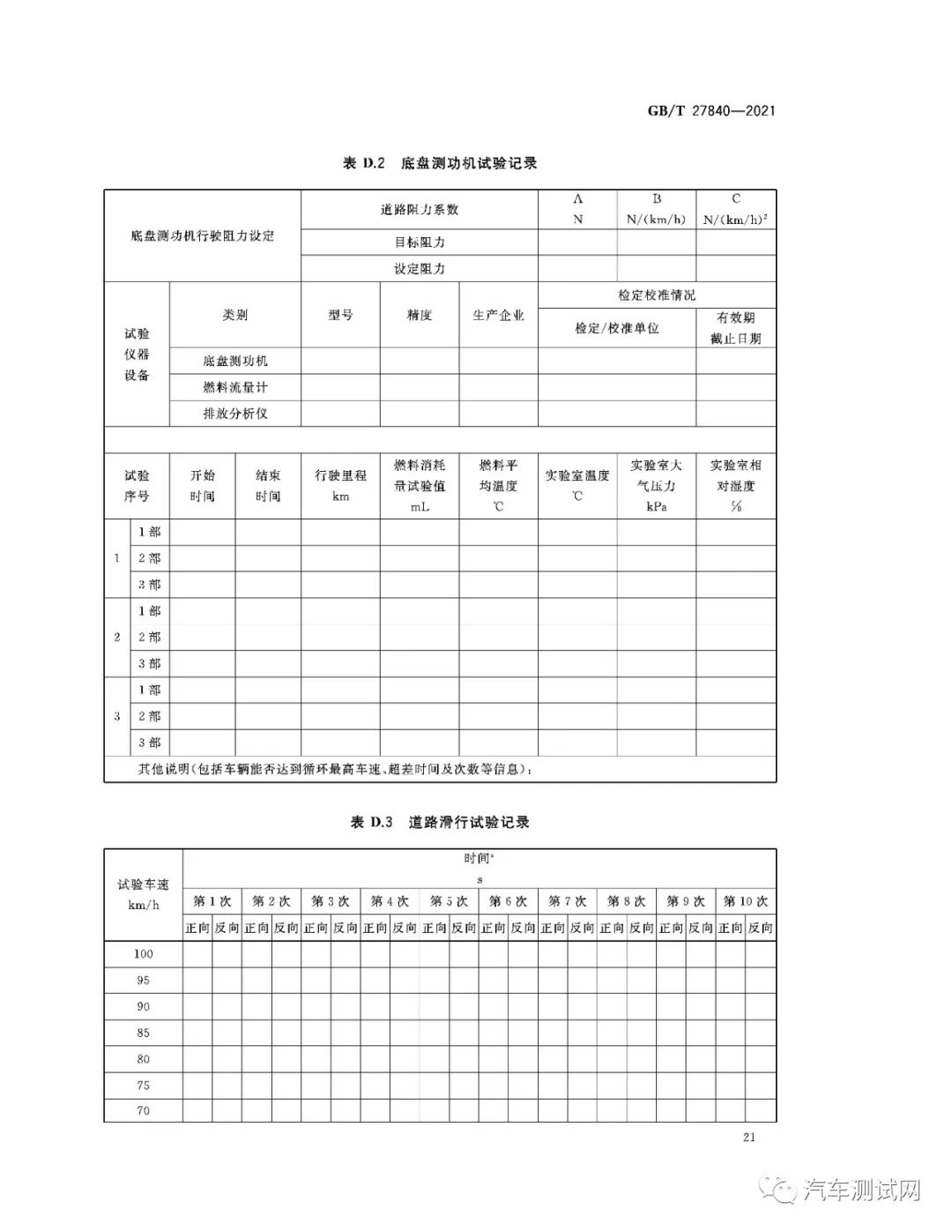

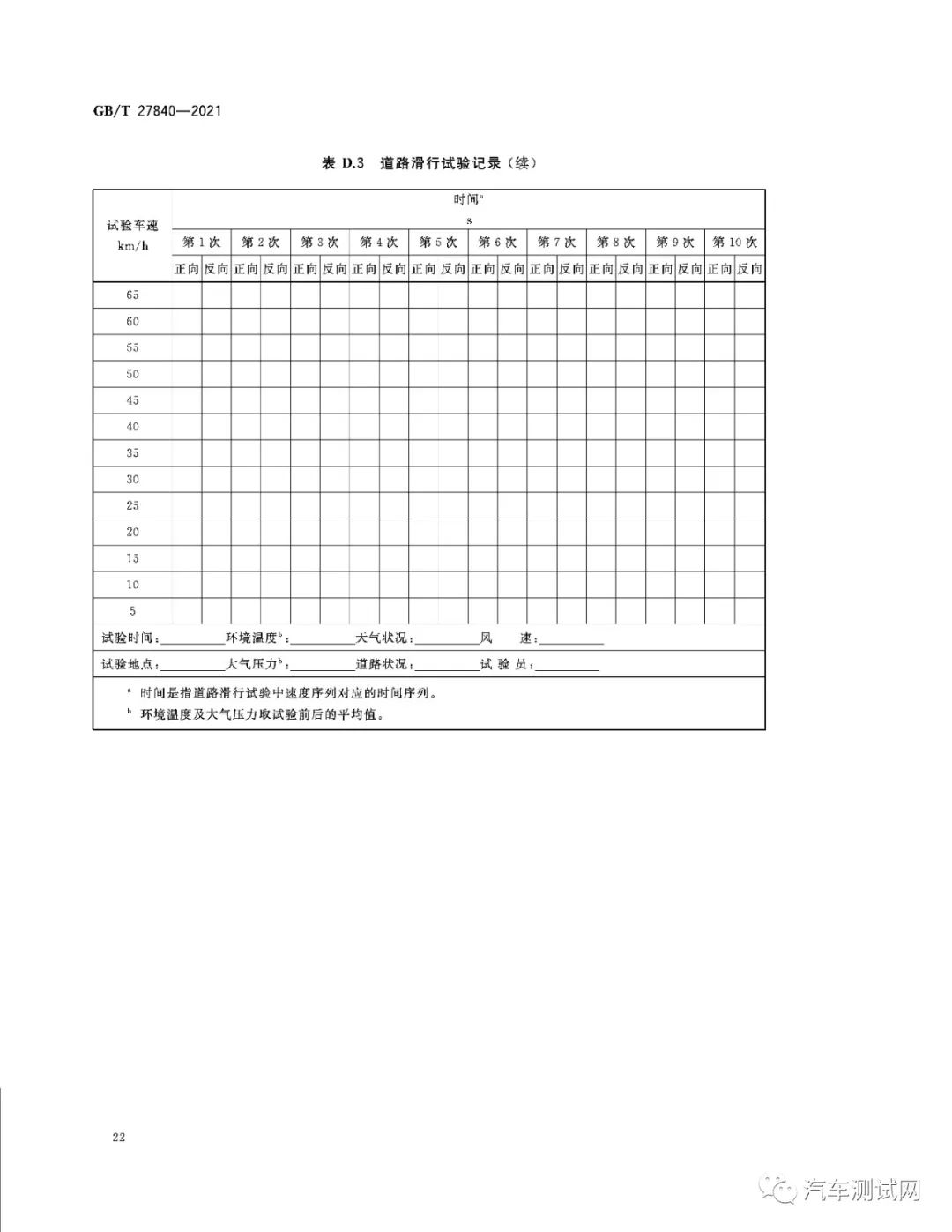

5.2 行驶阻力的确定

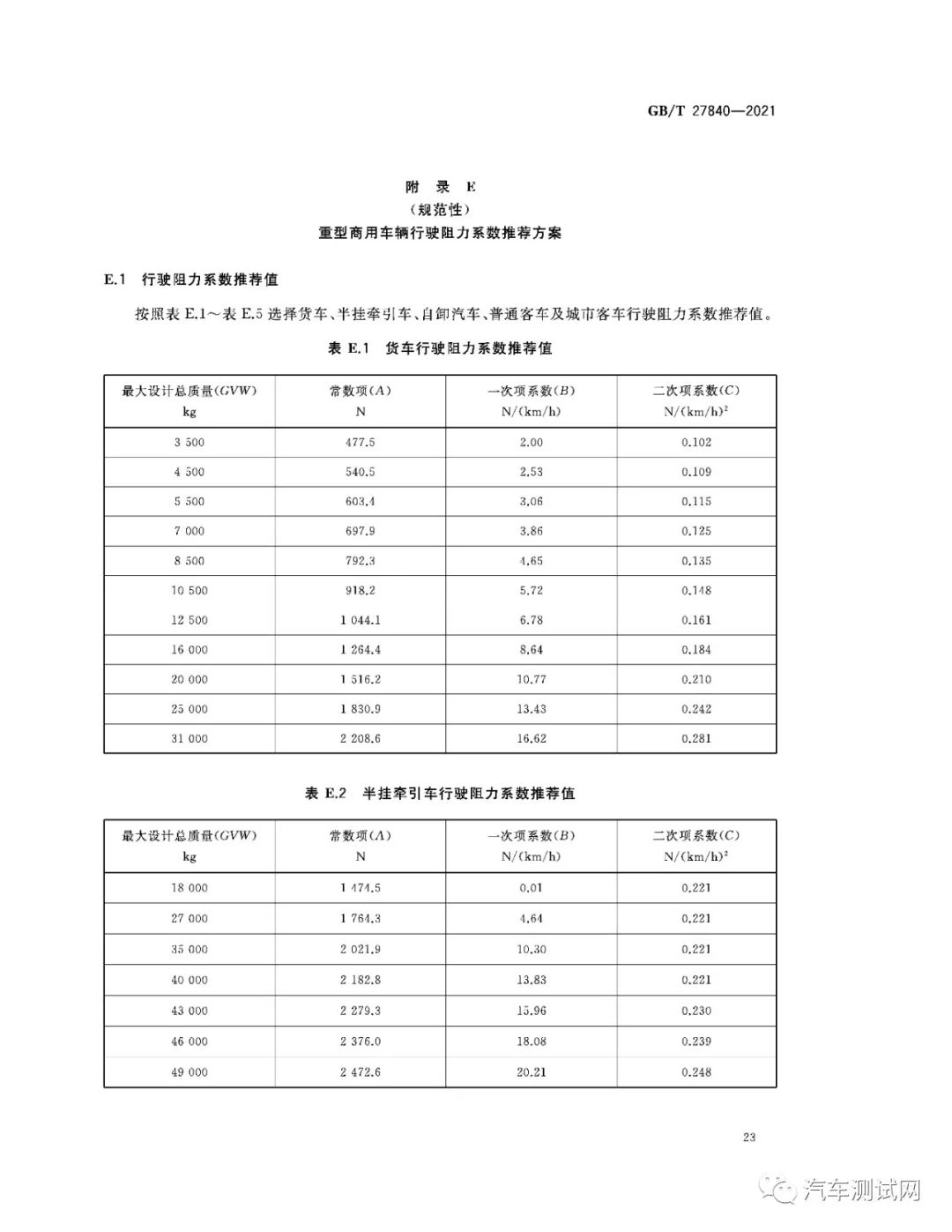

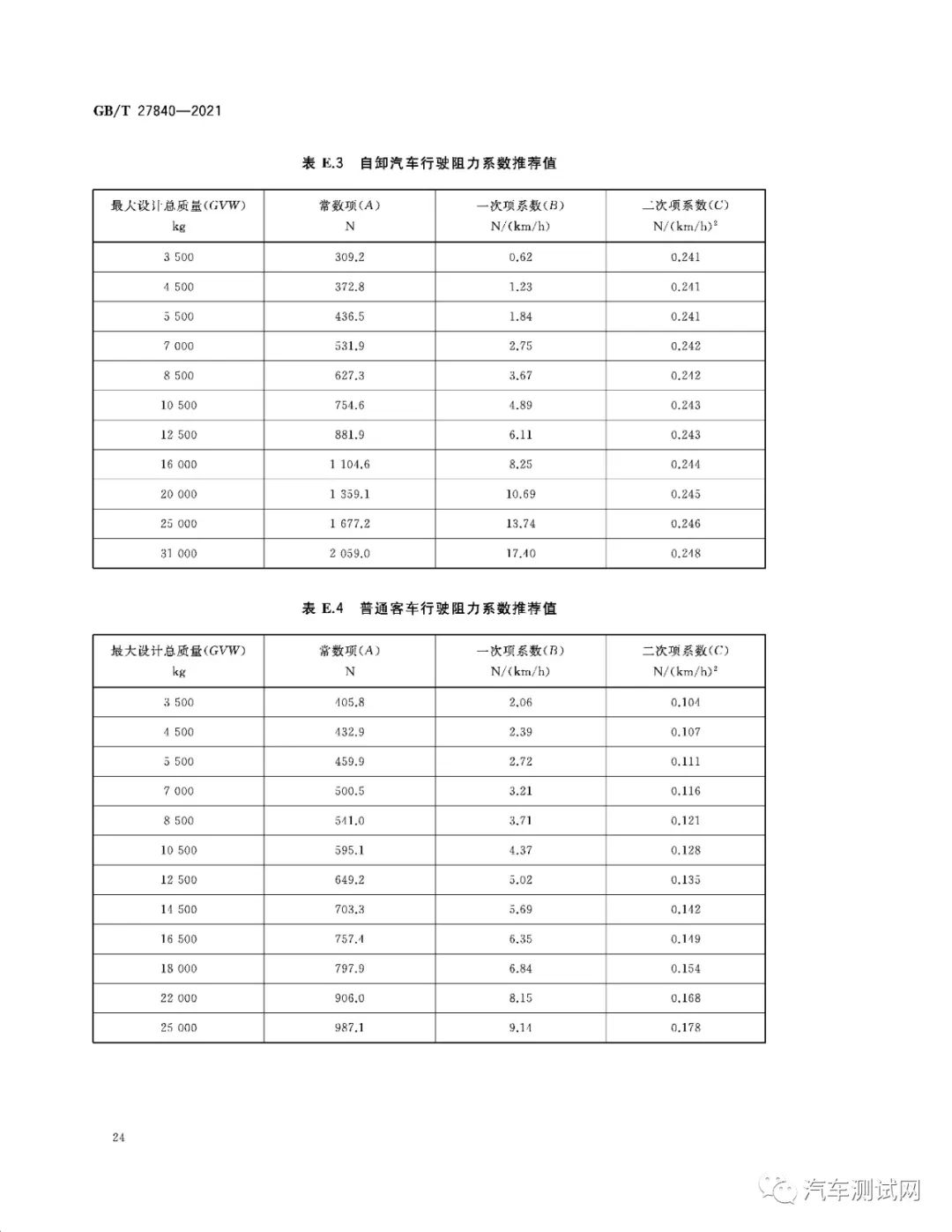

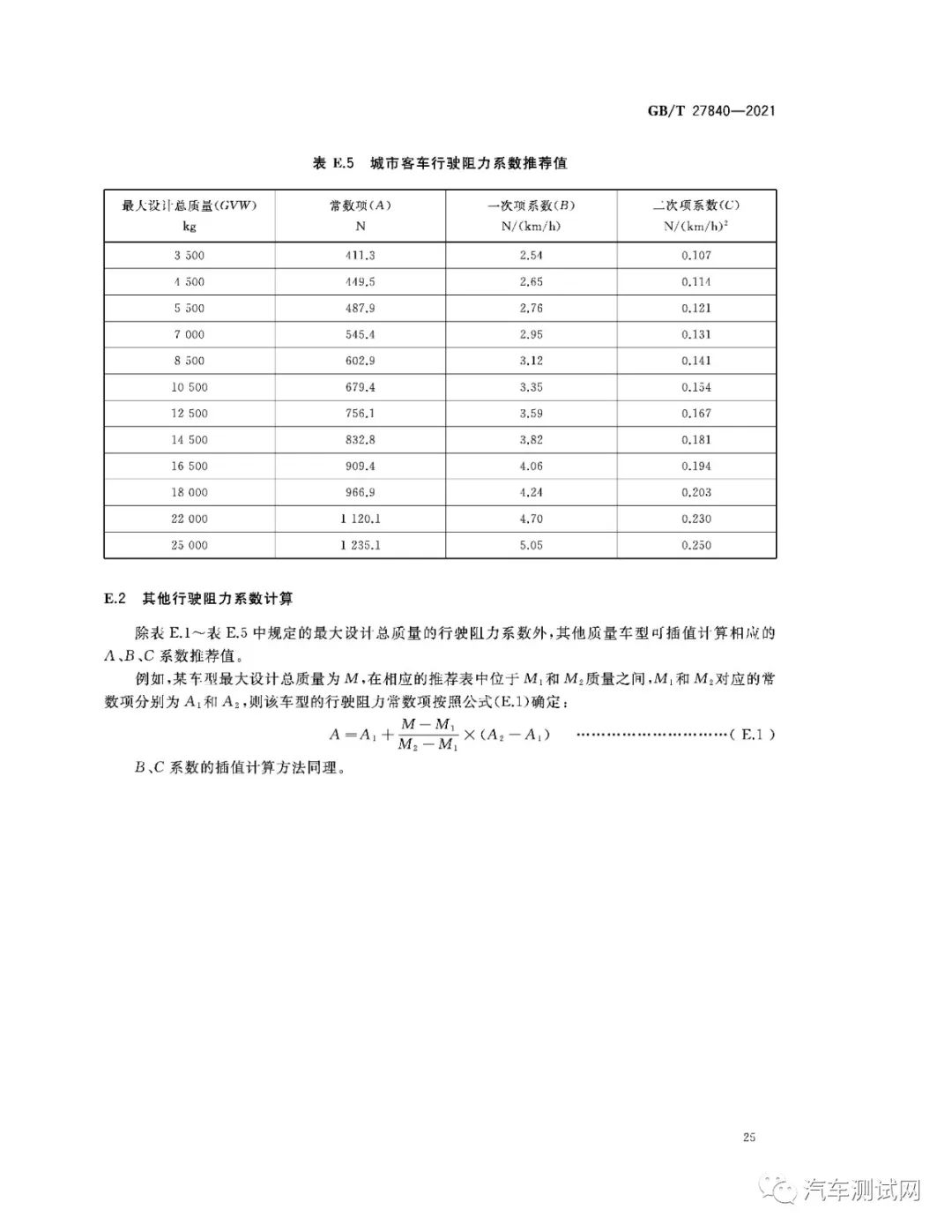

按附录C测定车辆行驶阻力,按附录D的规定记录试验用车辆参数和试验数据。若车辆生产企业 同意,可按照附录E规定的行驶阻力系数推荐值作为替代方法确定行驶阻力。

5.3 底盘测功机法

5.3.1 底盘测功机及相关试验装置

5.3.1.1 底盘测功机应能准确模拟车辆的道路行驶阻力、加减速工况和试验车辆最大设计总质量状态 下的当量惯量。底盘测功机技术特性应符合附录F的规定。

注:对于半挂牵引车,本文件中最大设计总质量指汽车列车最大质量。

5.3.1.2 测量系统应能分别测量CHTC行驶工况各速度区间的燃料消耗量。CHTC行驶工况数据见 GB/T 38146.2—2019 附录A。

5.3.1.3 根据燃料消耗量计量方法的不同,相关的计量设备应满足下述精度要求。

a) 采用流量计(质量法或容积法)测定燃料消耗量时,测量精度不低于0.5%。

b) 采用质量法测定燃料消耗量时,向发动机供应燃料的装置应满足:

1) 测量精度不低于0 . 5%;

2) 车辆燃料记录装置不对发动机正常工作造成影响;

3) 对燃料温度影响的偏差不大于±5℃。

注:为方便试验操作,可设置燃油管路切换系统,通过专门的阀门使燃油从正常的供油管路迅速流入测量管路。改 变燃油方向的操作应在0.2 s内完成。

c) 采用碳平衡法计算燃料消耗量时,排放物测量要求应符合GB17691 — 2018附录C的规定。

5.3.2 试验室环境条件

5.3.2.1 环境温度应在5℃~35℃之间,推荐环境温度为23℃±5℃;实际环境温度应在试验报告中 注明。

5.3.2.2 相对湿度应小于95%。

5.3.2.3 大气压力应处于91 kPa~104 kPa之间。

5.3.3 试验燃料

5.3.3.1 试验用燃料应符合车辆生产企业规定,采用符合GB18352.6 — 2016附录K要求的基准燃料或 符合相关国家标准规定的市售车用燃料。

5.3.3.2 按GB/T 1884测定燃料密度。

5.3.3.3 采用碳平衡法计算燃料消耗量时,假定汽油和柴油的氢-碳比分别为1.85和1.86。

5.4 试验规程

5.4.1 按C.2.2.1放置车辆并连接燃料流量计、排气取样系统等测试设备,确认燃油管路无泄漏且可正 常运行。

5.4.2 按C.2.2或C.3.2调整底盘测功机。

5.4.3 试验时,只允许为驱动车辆所必需的设备工作。车辆载荷状态应确保车辆在试验过程中不打 滑。对牵引车,应在鞍座位置垂直加载。

注:如试验部门能证明不会出现明显影响测量结果的打滑现象,经车辆生产企业同意后可不加载。

5.4.4 将底盘测功机设置为道路阻力模拟模式,并连接好数据采集系统和司机辅助驾驶系统。

5.4.5 试验时,同步运行道路模拟冷却风机、车速和时间记录仪等相关设备。正式试验前,宜进行1~2个 完整的CHTC行驶工况或采用其他方法对试验车辆和底盘测功机进行充分预热。

5.4.6 试验时,换挡策略应由车辆生产企业和检测机构共同确定;若车辆进行了模拟计算法测试,计算得到的换挡点可作为底盘测功机法测试参考。下列款项可用于换挡策略的确定:

a) 应根据车辆特点选择相应挡位,换挡过程应迅速平稳;

b) 当车辆在某 一较高挡位下不能达到CHTC行驶工况规定车速且速度偏差超过5 . 5 . 1规定值 时,可降低一挡继续试验,并在车辆重新进入能使用较高挡位行驶的匀速状态时再次换入较 高挡位进行试验;

c) 具有节能驾驶指示功能的车辆,可根据相应指示进行换挡操作。

5.4.7 减速行驶时,应适当放开加速踏板,继续保持离合器接合状态,直至试验车速降至该挡位最低稳 定车速时再分离离合器、降挡或停车。必要时,可使用车辆的制动器及辅助制动装置进行减速。

5.4.8 车辆试验应运行三个完整的CHTC行驶工况,并在每个完整的CHTC行驶工况结束后分别记 录试验结果。

5.4.9 在相邻的两个完整CHTC行驶工况之间,车辆及相关设备应继续运行或采用其他方法以保持热 机状态。

5.5 试验偏差

5.5.1 试验过程中,车辆实际运行状态应与CHTC行驶工况基本一致,其速度最大偏差为±3 km/h, 超过速度偏差的单次时间不应大于2 s,累计时间不应大于15 s。

5.5.2 当试验车辆不能达到CHTC行驶工况要求的加速度或试验车速时,应将加速踏板完全踩到底, 该操作不计入超过速度偏差的单次或累计时间;当试验车辆不能达到CHTC行驶工况规定的减速度或 试验车速时,应完全作用制动踏板或采用其他减速措施直至车辆运行状态再次回到CHTC行驶工况规 定的偏差范围内,该操作计入超过速度偏差的单次或累计时间。任何超过行驶工况偏差的状况都应在 试验报告中注明.

5.6 数据处理与试验结果

5.6.1 数据采集与处理步骤

5.6.1.1 数据记录可通过自动采集系统或手工方式进行。

注:自动采集系统应能以不小于1 Hz的采集频率实时连续记录燃料消耗量和燃料温度。

5.6.1.2 每个完整的CHTC行驶工况结束时,应存储车速等运行结果,并按5.6.2和5.6.3所述的方法 计算CHTC行驶工况各速度区间和综合燃料消耗量。

5.6.2 燃料消耗量的计算

5.6.2.1 采用碳平衡法确定燃料消耗量

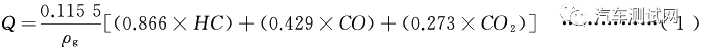

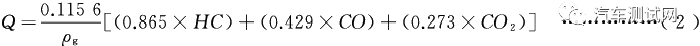

按公式(1)或公式(2)计算燃料消耗量Q:

a) 对于装备汽油机的车辆:

b) 对于装备柴油机的车辆:

式中:

Q ——燃料消耗量,单位为升每百千米(L/100 km);

pg — — 基准温度15℃下的燃料密度,单位为千克每升(kg/L);

HC — — 测得的碳氢化合物排放量,单位为克每千米(g/km);

CO — — 测得的一氧化碳排放量,单位为克每千米(g/km);

CO2 — — 测得的二氧化碳排放量,单位为克每千米(g/km)。

5.6.2.2 采用质量法确定燃料消耗量

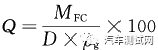

按公式(3)计算燃料消耗量Q:

式中:

(3) ——燃料消耗量,单位为升每百千米(L/100 km);

Mrc ——燃料消耗量测量值,单位为千克(kg);

D —— 试验期间的实际行驶距离,单位为千米(km);

pg ——基准温度15 ℃下的燃料密度,单位为千克每升(kg/L)。

5.6.2.3 采用容积法确定燃料消耗量

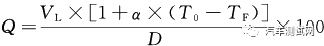

按公式(4)计算燃料消耗量Q:

(4)

式中:

Q —— 燃料消耗量,单位为升每百千米(L/100 km);

V. —— 燃料消耗量(体积)测量值,单位为升(L);

α ——燃料容积膨胀系数,α=10-3/℃;

T。——基准温度,To=15 ℃;

Tp — — 燃料平均温度,单位为摄氏度(℃):采用手工记录时,应为每次试验开始和结束时在容积 测量装置上读取的燃料温度的算术平均值;采用自动采集系统记录时,应为记录结果的算 术平均值;

D — — 试验期间的实际行驶距离,单位为千米(km)。

5.6.3 综合燃料消耗量的确定

5.6.3.1 按公式(5)计算三次试验结果的第95百分位分布的标准差σ,并将三次测量结果中最大燃料 消耗量与最小燃料消耗量之差(△Qmax)与σ值进行比较:

a) 如△Qmax不大于σ,则视为通过重复性检验;

b) 如△Qma大于σ,则视为没有通过重复性检验。

σ=0.063Q ………………………… ( 5)

式中:

a —— 第95百分位分布的标准差,单位为升每百千米(L/100 km);

Q — — 三次试验所测得燃料消耗量的算术平均值,单位为升每百千米(L/100 km)。

5.6.3.2 按5.6.3. 1对三个完整的CHTC行驶工况的燃料消耗量进行重复性检验:

a) 如通过重复性检验,则应计算三次试验结果的平均值分别作为CHTC行驶工况各速度区间和 综合燃料消耗量;

b) 如没有通过重复性检验,则应采用燃料消耗量较高的两个完整的CHTC行驶工况试验结果的 平均值,分别计算CHTC行驶工况各速度区间和综合燃料消耗量。

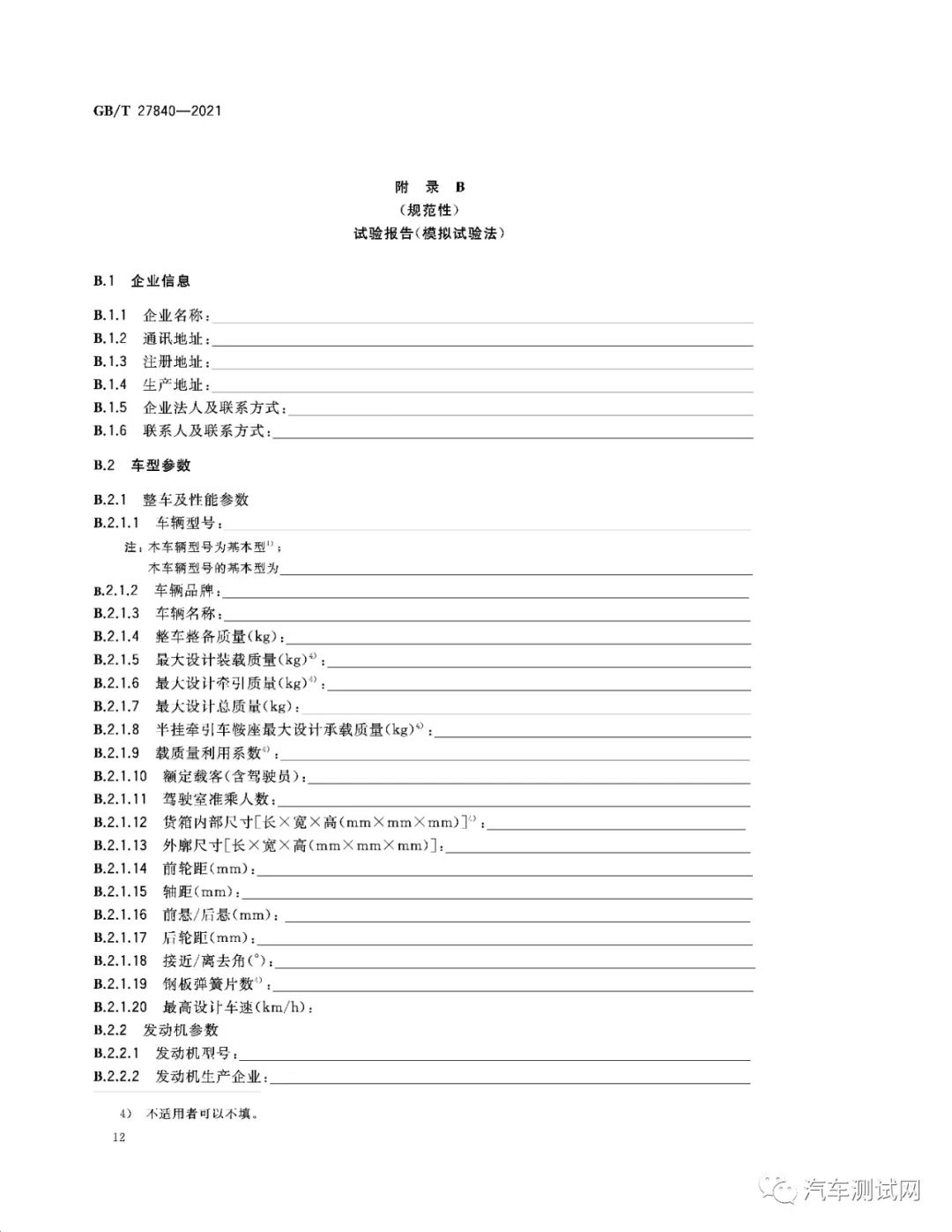

6 模拟计算法

6.1 算 法

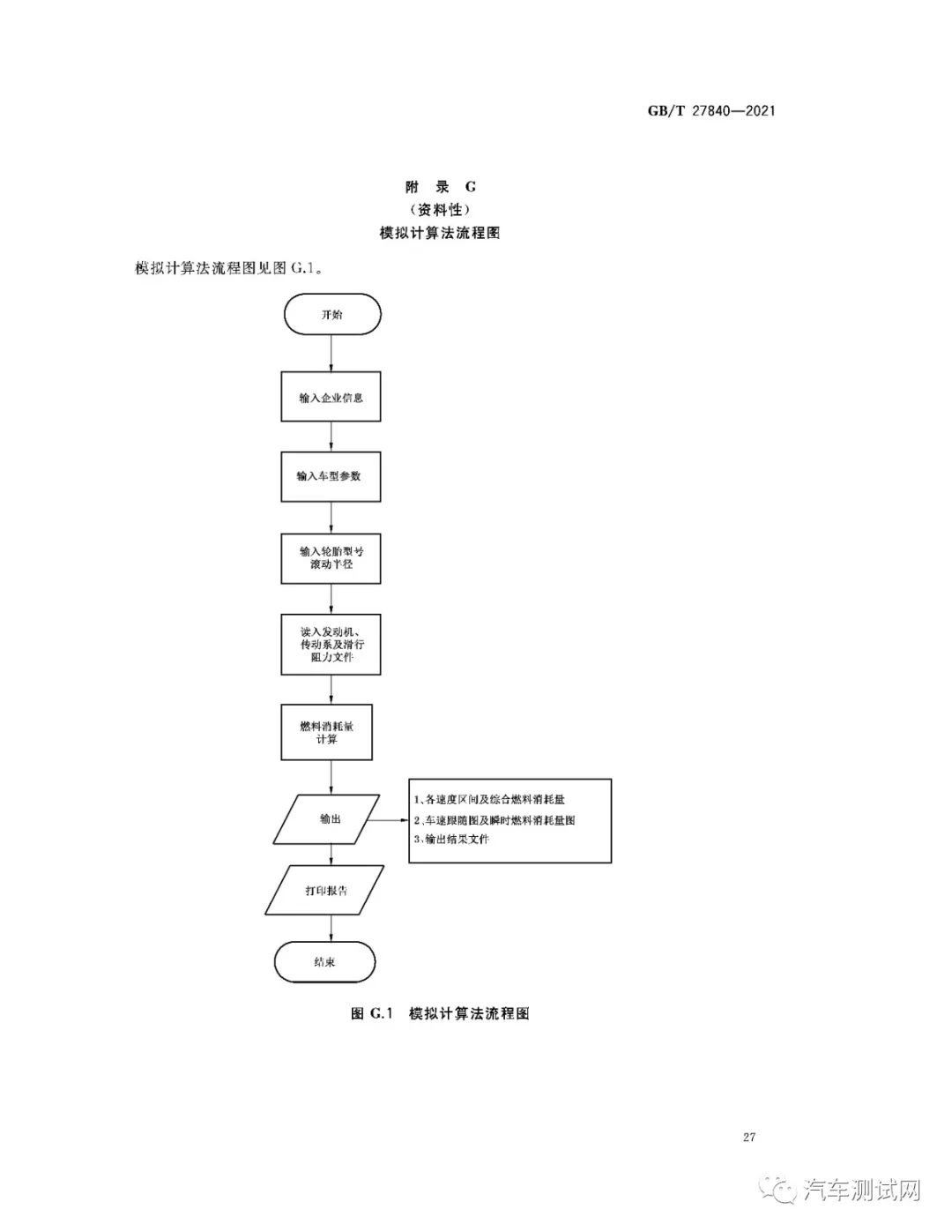

模拟计算法以汽车发动机万有特性试验数据为基础,将整车、变速器、轮胎等关键参数输入计算机 程序,通过计算机程序模拟试验车辆在CHTC行驶工况下的运行状态,计算试验车辆的燃料消耗量。模拟计算法的流程图参见附录G。

6.2 输入参数

6.2.1 应输入的整车参数包括:

a) 车辆类型;

b) 整车整备质量;

c) 最大设计总质量;

d) 最大设计载质量;

e) 最大设计牵引质量(仅适用于半挂牵引车);

f) 额定载客人数(含驾驶员);

g) 驱动型式;

h) 轴数(对于半挂牵引车指汽车列车轴数)。

6.2.2 应输入的发动机参数包括:

a) 发动机万有特性,应按GB/T 18297—2001中8.5进行测定。试验时,应在发动机正常转速范 围内、从不超过最大扭矩的10%开始至最大扭矩之间尽可能均匀地选取至少81个数据点测 定燃料消耗量;额定转速、怠速转速及怠速转速以上200 r/min为必取转速,各转速下不超过 最大扭矩的10%和最大扭矩是必取点;

b) 发动机反拖扭矩,应按GB/T 18297—2001中8.5进行试验准备、按8.7进行测定。试验时,应 在发动机怠速转速至最高转速之间尽可能均匀地选取至少9个数据点测量反拖扭矩;怠速转 速和最高转速是必取点。在测量反拖扭矩时,对没有安装调速器的发动机,最高转速应取 1.05倍的最大功率转速或超过最大功率转速且扭距下降3%时的转速二者中的较小值。对装有调速器的发动机,最高转速为带负荷最高转速;

注:反拖扭矩指车辆行驶过程中出现的车辆拖动发动机曲轴旋转的工况下,发动机给车辆的阻力矩。

c) 发动机外特性扭矩,应按GB/T 18297—2001中8.3的规定,在发动机正常转速范围内尽可能 均匀地选取至少9个数据点进行测定,额定转速是必取点;

d) 发动机怠速转速及怠速燃料消耗量;

e) 发动机额定转速;

f) 发动机最高转速。

6.2.3 应输入的传动系参数包括:变速器的类型(AT、MT、AMT)、主(副)变速器挡位数及变速比、主 减速比等。

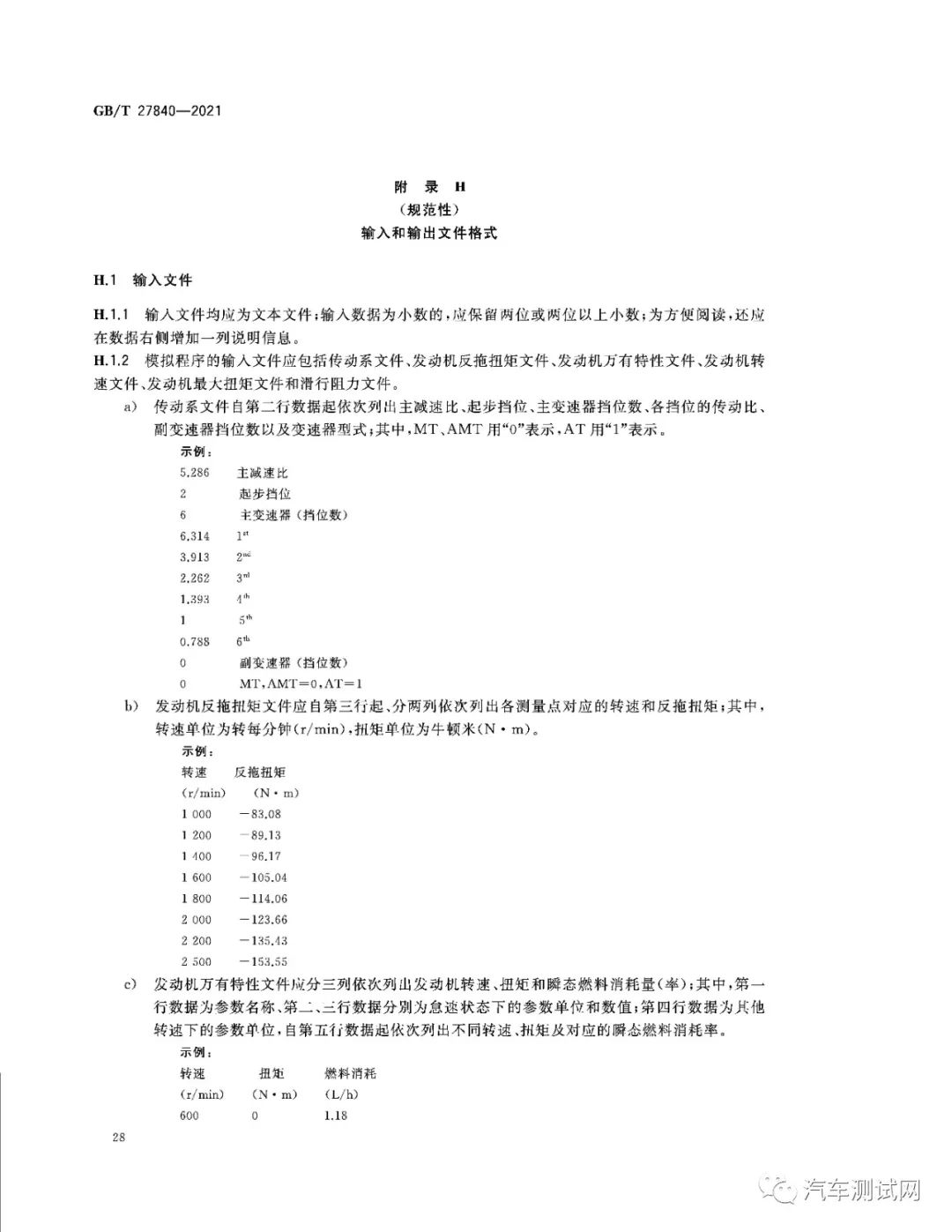

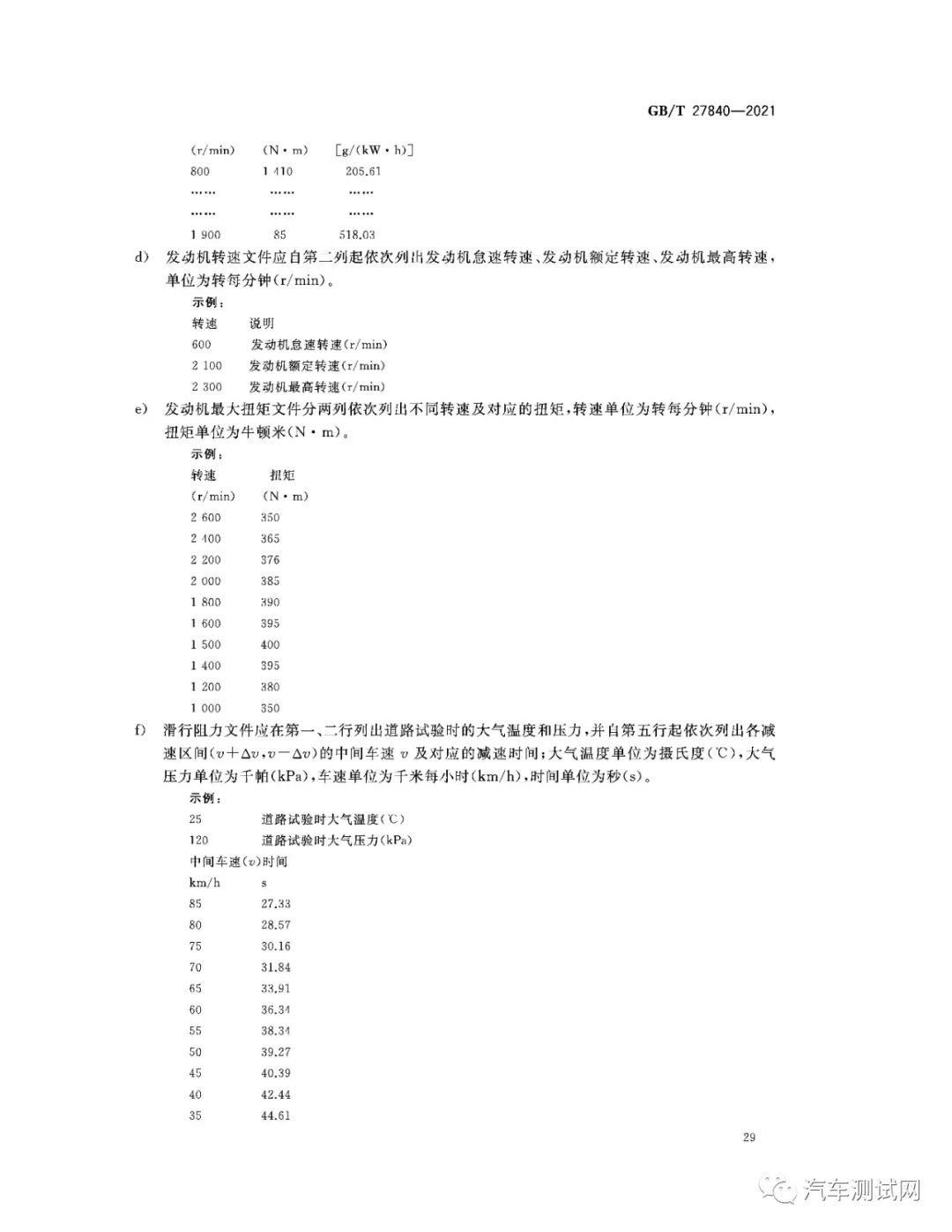

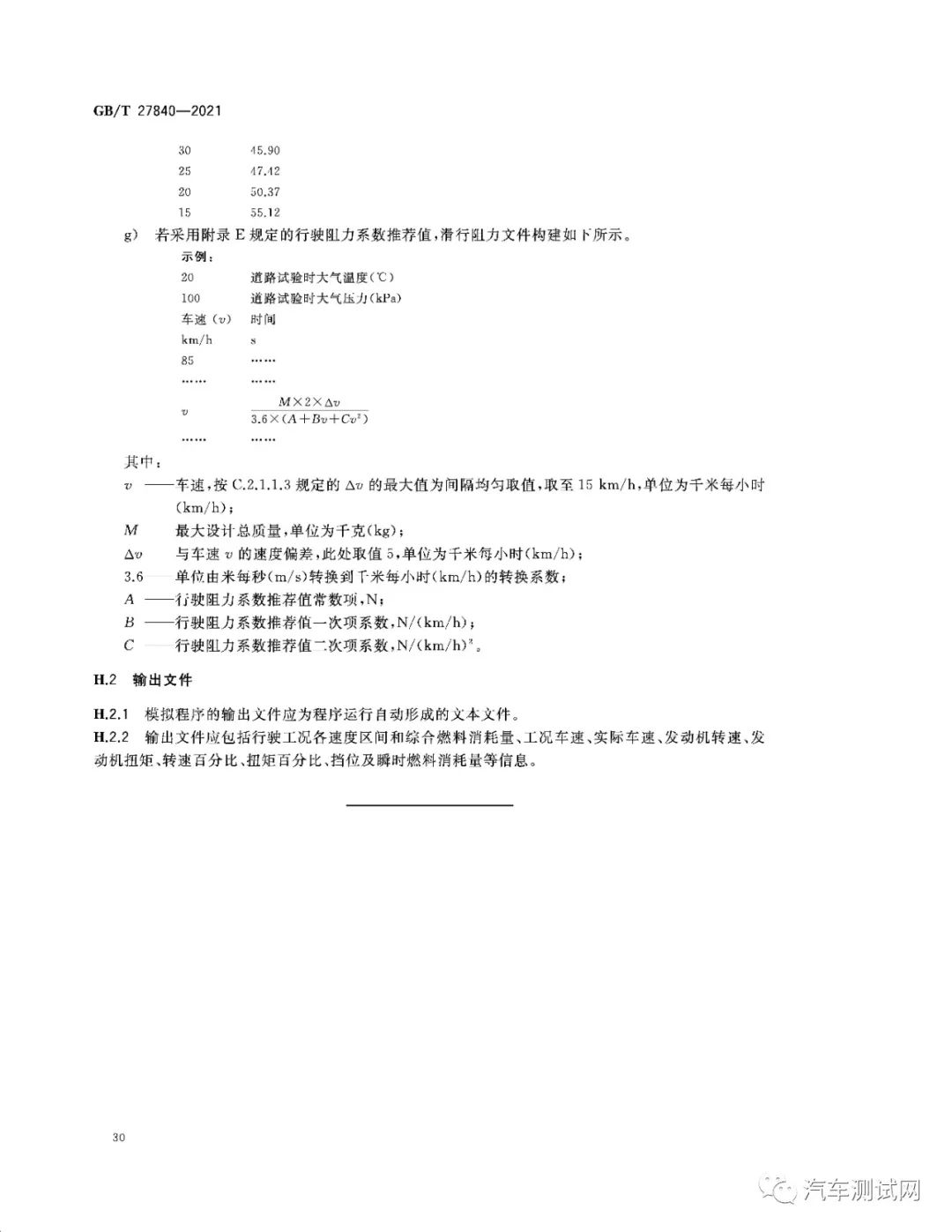

6.2.4 除上述参数外,还应输入轮胎规格;如采用滑行能量变化法确定行驶阻力,还应按附录H中 H.1.2的格式提交相应的试验数据。

6.3 行驶阻力的确定

6.3.1 按附录C进行滑行试验确定行驶阻力。数次滑行速度对应的时间平均值序列格式如H.1.2所 示,作为模拟程序的读入文件。

6.3.2 若车辆生产企业同意,可按照附录E规定的行驶阻力系数推荐值作为替代方法确定行驶阻力, 并按H.1.2要求确定滑行阻力文件构建方法。

6.4 轮胎滚动半径计算

按公式(6)计算轮胎滚动半径r:

式中:

r ——轮胎滚动半径,单位为米(m); F——系数,数值见表1;

d——轮胎设计总直径,单位为米(m)。

…………………………(6)

表 1 F值选择表

轮胎类别

F

5°轮辋

3.03

15°轮辋(45、50、55、60及65系列)

3.03

其他轮胎

3.05

多用途货车宽底轮胎(子午胎)

3.00

多用途货车宽底轮胎(斜交胎)

2.94

6.5 发动机转速及扭矩计算

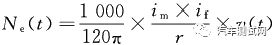

6.5.1 按公式(7)计算发动机转速N。(t):

………………………… (7)

式中:

N。(t)——发动机转速,单位为转每分钟(r/min);

im ——变速器传动比;

i; —— 主减速比;

r ——轮胎滚动半径,单位为米(m);

v(t)——车速,单位为千米每小时(km/h)。

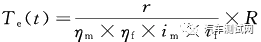

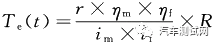

6.5.2 按公式(8)或公式(9)计算发动机扭矩T。(t):

a) 当阻力R大于或等于0时:

(8)

b) 当阻力R小于0时:

(9)

式中:

T。(t)——发动机扭矩,单位为牛顿米(N ·m);

r ——轮胎滚动半径,单位为米(m);

7m ——变速器传动效率;

7: ——主减速器传动效率;

im ——变速器传动比;

i: —— 主减速比;

R ——行驶阻力,单位为牛顿(N)。

6.6 换挡策略

6.6.1 采用二挡起步。

6.6.2 计算换挡瞬间的实时扭矩,按公式(10)计算扭矩富裕率TM;通过升挡后的扭矩富裕率判定是否进行升挡。

……………………(10)

式中:

Tx ——扭矩富裕率;

T.max ——相应转速下的最大扭矩,单位为牛顿米(N ·m);

T 。——实时扭矩,单位为牛顿米(N ·m)。

6.6.3 减速时不应换挡。

6.7 燃料消耗量计算

6.7.1 按6.5计算CHTC行驶工况下每一秒对应的发动机转速和扭矩。

6.7.2 根据发动机万有特性数据,查询或插值确定每一秒的燃料消耗量。

6.7.3 将6.7.2确定的每一秒的燃料消耗量进行累加并除以对应的行驶里程,分别得到CHTC行驶工 况各速度区间和综合燃料消耗量。

6.8 输出

6.8.1 在每个CHTC行驶工况结束时应显示对应的瞬态车速、瞬态燃料消耗量曲线、平均车速和百公里燃料消耗量并自动保存。

6.8.2 按附录B格式输出模拟测量结果报告。

7 输出结果

7.1 一般要求

型式试验应以5.6.3或6.7确定的百公里燃料消耗量作为输出结果;除型式试验外,应参考7.2~ 7.3方法确定其他输出结果。

7.2 二氧化碳排放量

7.2.1 若按照5.6.2.1确定燃料消耗量,可将试验过程中测试得到的二氧化碳排放量作为输出结果。

7.2.2 若按照5.6.2.2、5.6.2.3或模拟计算法确定燃料消耗量,可采用公式(11)计算相应二氧化碳排放 量参考值E:

E=K×Q /100 ………………………… (11)

式中:

E ——车型二氧化碳排放量参考值,单位为克每千米(g/km);

K——转换系数,对于燃用汽油的车型为2.37×10³,燃用柴油的车型为2.60×10³,单位为克每升 (g/L);

Q——燃料消耗量,单位为升每百千米(L/100 km)。

7.3 其他燃料消耗量

7.3.1 对于所有类型的重型商用车型,应采用公式(12)计算吨百千米燃料消耗量Qi:

Q;=Q/(M-CM) ( 12)

式中:

Q.——车型吨百千米燃料消耗量,单位为升每吨百千米[L/(t ·100 km)];

Q 燃料消耗量,单位为升每百千米(L/100 km);

M ——最大设计总质量(对于半挂牵引车指汽车列车最大质量),单位为吨(t);

CM——整车整备质量,单位为吨(t)。

7.3.2 对于普通客车和城市客车,应采用公式(13)计算人百千米燃料消耗量Qs:

Q,=Q/Pe (13)

式中:

Q。——车型人百千米燃料消耗量,单位为升每人百千米[L/(p ·100 km)];

Q ——燃料消耗量,单位为升每百千米(L/100 km);

Pe ——载客人数。

-THE END-

汽车测试网

汽车研发·测试知识服务平台

关注了解最前沿汽车研发测试技术动态

品牌推广 | 内容合作 | 投稿 | 直播课程 | 公众号合作

请在公众号后台回复 合作

最新资讯

-

测迅乌镇&盐城测试场:助力智能网联汽车标

2025-02-22 12:39

-

使用示波器对三相电机驱动器进行测量

2025-02-22 12:37

-

上汽集团大乘用车重磅招聘

2025-02-22 12:25

-

GB/T 44173-2024对开门预警DOW的要求

2025-02-22 12:25

-

声音工程:像用PS一样编辑声音

2025-02-21 17:04

广告

广告

广告

广告