纯电动汽车转弯行驶差速器异响测试分析及优化

摘 要

差速器是纯电动汽车传动系统的重要传动部件之一,其性能好坏直接影响着车辆转弯行驶的功能性和舒适性。首先系统介绍某纯电动汽车低速转向异响的测试分析过程,通过整车与电驱动系统台架的排查等方法,查找出异响发生的原因。接着基于差速器设计方法和表面润滑摩擦原理,探讨差速器异响问题的潜在机理,并提出工程控制的措施方案。最后通过对半轴齿轮垫片表面处理工艺的改进,完全地消除整车转弯过程的异响问题。这对于纯电动汽车差速器NVH性能的工程开发具有一定的参考指导意义。

关键词:声学;纯电动汽车;差速器;异响;半轴齿轮垫片;边界润滑;磷化处理

作者:张军,沈龙,董海威

( 吉利汽车研究院(宁波)有限公司, 浙江宁波315336 )

引 言

近年来,对于纯电动汽车电驱系统NVH性能开发的研究工作主要集中于电机的电磁啸叫、减速器的齿轮啸叫与敲击,以及功率器件的高频噪声等领域。差速器作为电驱传动系统的重要组成部件之一,能够保证汽车转弯过程的内/外轮速度差与动力扭矩的传递,直接影响着车辆行驶的功能可靠性和舒适性。而差速器异常噪声问题往往是电驱动系统功能失效和异常磨损的前期征兆[1-5],随着当前市场用户对车辆质量水平和NVH性能的要求越来越高,对于纯电动汽车差速器运行噪声水平控制和先期故障模式识别的研究工作就显得尤为重要。

封旗旗等[6]采用了行星齿轮齿廓修形和偏心螺旋线修形的方法,降低了差速器齿轮噪声。刘宏等[7]对差速器的双金属垫片和钢垫片进行了台架磨损对比试验。Wei 等[8]研究了差速器径向沟槽垫片的摩擦特性。Wojciechowski 等[9]研究了动力传动零部件的表面形貌和润湿性对磨损性能的影响。万轶等[10]论述了激光表面织构化技术改善摩擦性能的研究进展。Ming 等[11]把纳米石墨作为添加剂,改善钛基复合润滑脂的摩擦性能。

本文介绍了某纯电动汽车低速转向异响的测试分析过程,探讨了差速器异响问题的潜在机理,提出了工程解决的措施方案。并且,通过半轴齿轮垫片上表面处理工艺的改进,消除了整车的转向异响,这对于提升纯电动汽车NVH性能水平的提升有着一定的借鉴参考价值。

1 问题描述

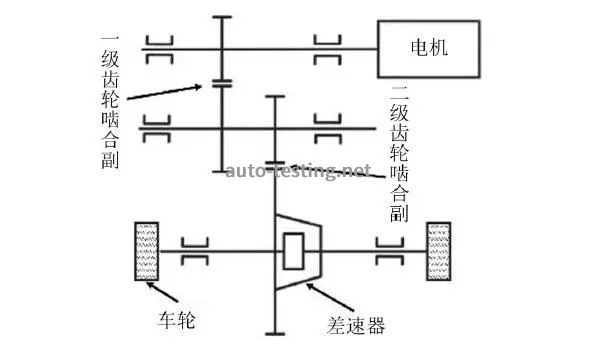

某搭载“三合一”集成式电驱总成的横置前驱紧凑型纯电动轿车(电驱传动系统架构如图1 所示),在大角度的低速加速转向行驶过程中,前机舱内存在明显的“嗡嗡”异响,但整车没有抖动或耸动现象。并且,在左/右两侧的转向工况也都存在该异常噪声,而车辆直行时则异响消失。由于低速转弯行驶时的车内背景噪声较低,这种低沉的异响声就容易被车内的驾乘人员感知和抱怨。此外,车辆经过持续地磨合行驶之后,该异响发生几率有一定的降低。

图1 电驱传动系统架构的示意图

1.1►

整车测试方案

借助便携式多通道的电子听音设备,可以大致判断此异响发在差速器的输出端。为了继续排查该车型转弯异响问题特征和异响源位置,在差速器输出接口布置加速度振动传感器,分别在前机舱和车内布置麦克风,如图2 所示。同时,通过CAN总线同步采集车速、电机的转速和输出扭矩等信息。

(a) 车内麦克风(b) 机舱内麦克风(c) 差速器振动传感器

图2 整车测试的传感器布置

在综合性能试验场的光滑路面上,车辆在D档下稳定地转弯行驶,如图3 所示,车速保持在20km/h 以内,进行多次的重复试验,采集各信道的信息。

1.2►

整车测试结果的分析

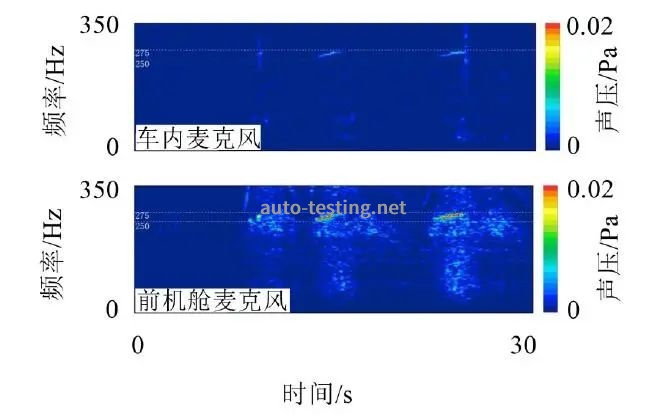

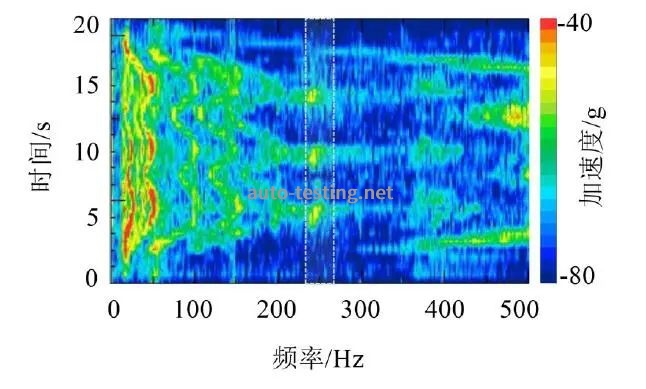

通过对差速器振动噪声信号的时频谱分析和音频数据的反复回放,并结合主客观评价的对比辨识,可以发现车内与前机舱内的异常噪声特征主要表现均在250 Hz~275 Hz 的较宽频带,且无明显的阶次特征,如图4所示。

图3 整车测试行驶的示意图

图4 车内与机舱内麦克风的时频谱测试对比

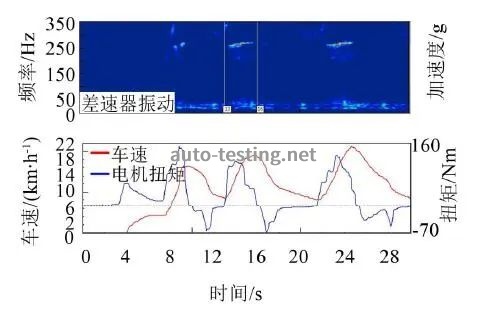

如图5 所示,根据差速器振动、车速和电机输出扭矩的同步测试结果对比,可以得出:

(1) 转弯过程的异常噪声与差速器输出端的壳体振动特征相吻合;

图5 差速器输出端振动信号的时频域同步分析

(2) 车辆在大角度的定圆转弯行驶下,异常振动特征发生在车速22 km/h 以下的加速过程中,与车速存在一定相关性,而与电机输出扭矩的关联性不大;

(3) 差速器输出端的异常振动没有明显的共振特征和阶次特征,基本可以排除电驱动系统的电机啸叫、减速器的啮合齿轮啸叫、传动系统的敲击,以及轴承故障等因素;

(4) 在车辆从静止到转弯行驶的多次测试过程中,异响特征存在着偏差,这可能与车辆行驶状态、实时转向角度与工作温度等因素有关,涉及差速器润滑性能的热效应、表面形貌和流变效应等。

1.3►

基于变速器差速性能台架的异响排查分析

经整车转弯行驶工况的测试分析,初步判定异常噪声与差速器存在较强的关联性,因此搭建了电驱动总成性能试验台架,如图6 所示。按照实车的安装状态,电驱动总成系统通过整车悬置安装在试验台架上;左/右驱动轴夹角与整车布置保持一致,并分别连接到两侧的测功机;提取整车转弯测试工况的电机输出扭矩和半轴输出转速,作为试验台架施加的模拟载荷。同时,在差速器输出端位置布置加速度传感器,进行异响问题的排查分析与测试。

图6 电驱动系统差速性能试验台架

将实车转弯工况存在异响的电驱动总成拆卸下来,再安装在电驱动总成性能试验台架之上,进行对比试验验证,试验现场可以复现出异响问题。同时,差速器输出端位置的异常振动特征与整车的测试结果相吻合,如图7 所示。并且,与整车的测试情况相比,由于存在两侧测功机的载荷干扰,电驱动台架的差速器振动通道信噪比有一定的降低。尽管如此,台架测试也进一步地验证了整车转弯异响与差速器的内部结构存在较强关联性的推断。

图7 基于电驱动总成台架的差速器振动时频谱测试

2 差速器内摩擦力矩的激励载荷分析

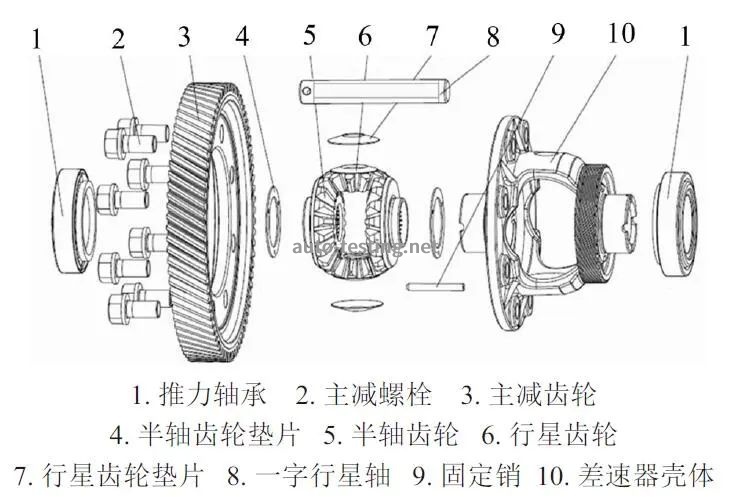

如图8 所示,该纯电动汽车减速器系统搭载的是已广泛应用的对称式圆锥齿轮开式差速器,包括行星齿轮(齿数Zp 为9)、一字式行星齿轮轴、半轴齿轮(齿数Zs 为13)、差速器壳体、推力轴承和调整垫片等零部件。其中,半轴齿轮背面采用了较大曲率的球面结构形式,这涉及差速器的锥齿轮节锥距设计和承载能力。两个行星齿轮分别空套在行星轴轴颈上,半轴齿轮与行星齿轮相互啮合,行星齿轮轴通过定位销固定在差速器壳体之间。

图8 减速器的内部结构图

车辆直行时,行星齿轮无自转运动,只存在公转,并驱动两个半轴齿轮同速同向地转动。当汽车转弯时,由于两侧车轮转弯半径的差异,差速器的内摩擦力矩Mr 将引起两个行星齿轮方向相反的自转运动ω3,以抵消车轮之间的转弯附加力矩,如图9所示。

图9 转弯工况差速器零部件运动的示意图

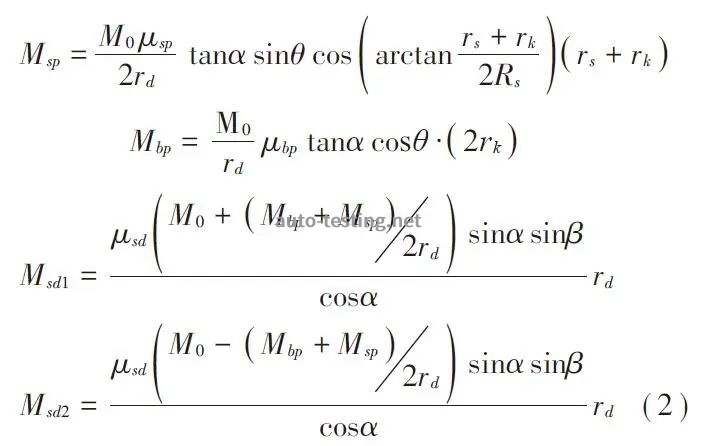

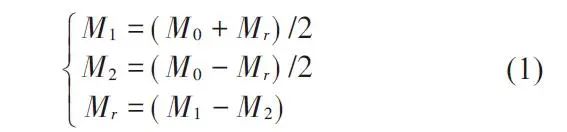

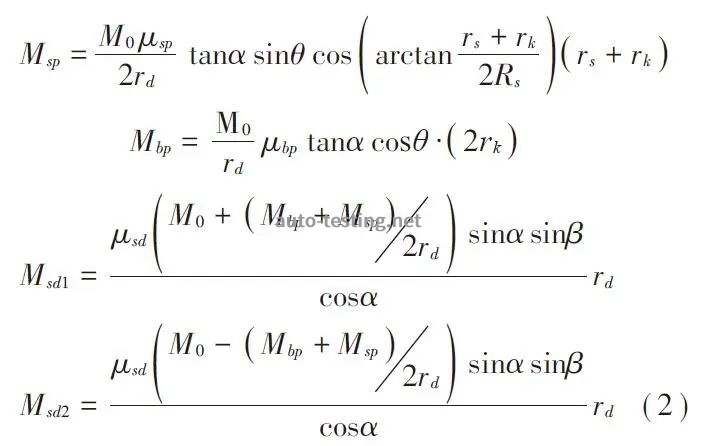

因此,根据差速器的结构特点和齿轮传动运动原理,可以推导出:

(1) 当车辆直行时,两侧半轴扭矩M1和M2与减速器经差速器壳体传递的扭矩M0相等,即M1=M2=M0;

(2) 当车辆转弯行驶时,内侧车轮半轴的扭矩M2将降低,外侧车轮半轴的扭矩M1则增加,根据转矩分配特性及平衡原则,可通过公式(1)分别计算出:

差速器内摩擦力矩Mr 主要由三部分组成,分别为:

(1) 行星齿轮与差速器壳体、行星齿轮轴之间,相对地旋转运动产生的内摩擦力矩Msp,其转矩方向与行星齿轮自转方向相反;

(2) 行星齿轮与行星齿轮轴之间,相对滑动产生的内摩擦力矩Mbp;

(3) 转向外侧/内侧的半轴齿轮背球面与差速器壳之间产生的内摩擦力矩Msd1、Msd2。根据差速器锥齿轮副的正压力分解方法,其轴向力分量将直接导致齿轮背面与差速器壳体的压紧趋势,假设两者之间满足库伦摩擦定律[12-13],可以推导出各类型内摩擦力矩的计算公式如下:

其中,行星齿轮的压力角为α,节锥角为θ,与行星轴的安装孔半径rk,球面半径为rs,背球面半径为Rs;半轴齿轮的节圆半径为rd,μsp 为行星齿轮与差速器壳体之间的摩擦系数,μsd 为半轴齿轮与差速器壳体之间的摩擦系数。

3 差速器异响潜在原因分析与工程控制思路

3.1►

异响故障差速器的零部件解析

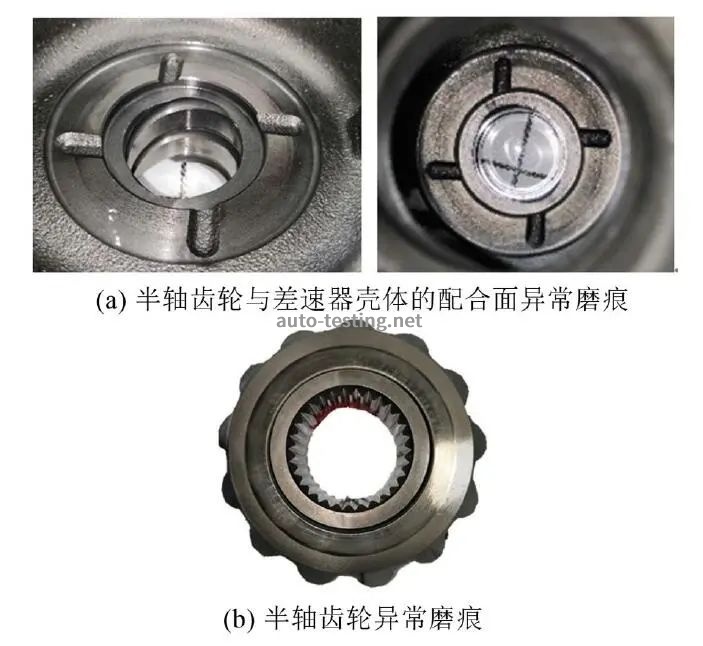

经对存在转弯异响的故障差速器进行拆解,各零部件的外观上无明显的磕碰或缺陷,无错漏装的情况;半轴齿轮与行星齿轮的啮合表面没有发现撞击痕迹或异常磨损;行星齿轮与行星轴、差速器壳体的配合界面没有异常磨痕。虽然壳体的径向导油结构可以提高工作润滑性能,但是半轴齿轮背面与球磨铸铁差速器内侧壳体之间存在不均匀的磨痕,以及云雾状斑块和明显的接触边界,如图10 所示。因此,推测安装在半轴齿轮与差速器之间的球面垫片可能是导致整车转弯异响问题的潜在原因之一。

3.2►

差速器转弯异响的潜在原因分析

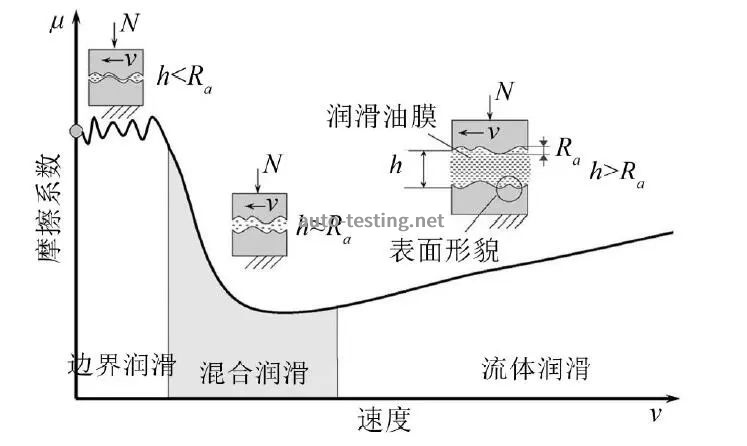

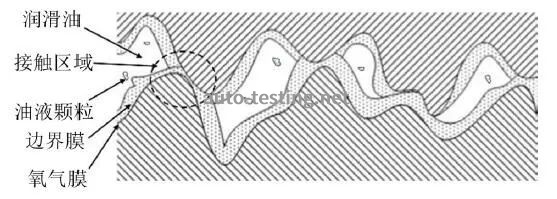

基于整车和电驱动系统台架的试验测试与排查分析,以及对故障零部件差速器的解析情况,初步推测差速器半轴垫片的摩擦性能可能是该车型转弯异响的潜在原因。在车辆的大角度转弯过程中,行星齿轮围绕行星轴转动,通过与半轴齿轮的啮合,实现对两侧车轮的差速驱动,保证车辆平稳地过弯行驶。在行星锥齿轮与半轴锥齿轮的扭矩传递过程中,锥齿轮副之间的切向力可以分成轴向力和径向力,其中的轴向力将直接通过垫片传递到差速器壳体的定位平面,形成正压力,并分别产生行星/半轴齿轮与差速器壳体之间的运动摩擦副。在半轴齿轮、垫片和差速器之间摩擦副表面间隙逐步减小的过程中,如果润滑油液分布不均匀或者油膜动态压力稳定性降低,润滑油膜发生破裂,摩擦副表面润滑状态将由混合润滑转化为边界润滑,金属表面之间发生相互的接触,导致运动表面摩擦系数的波动,产生粘滑现象,从而引起自激励振动噪声问题,并通过驱动半轴和减速器壳体等“结构声路径”传递到车内。

图10 异响差速器的零部件解析

对于边界润滑工况,通常润滑油膜厚度小于摩擦工作表面的轮廓高度,其摩擦性能与摩擦表面的形貌特征、摩擦界面的物理化学特性、润滑油、边界膜性质、摩擦副的机械性能等多种因素相关[12],如图11和图12所示。

图11 受限流体润滑模式的摩擦特性示意图

其中,h 为润滑油膜厚度,Ra为摩擦表面粗糙度的轮廓高度统计特征值,N为法向载荷,v 为切向运动的相对速度。

因此,对于这种摩擦引起的自激振动噪声问题,通常包括三个要素:系统能量的持续输入、振动体和非线性因子。其中,在大角度转弯过程中,差速器的内摩擦力矩为振动能量输入源;齿轮与差速器内侧定位面的摩擦特性就是自激励系统的非线性因子,这主要取决于垫片材质性能与结构形式、接触表面特征、界面间隙、润滑条件、载荷力矩和工作温度等因素[14-15]。

图12 边界摩擦模式的微观界度示意图

3.3►

差速器转弯异响的工程控制思路

根据以上差速器异响的潜在原因分析,工程上可以从以下几个方面改善或解决整车转弯的异响问题:

(1) 在该对称式锥齿轮差速器的前期设计选型中,适当降低锁紧系数,减小差速器的内摩擦力矩,但这会降低差速器的综合性能;

(2) 提升润滑油在低温和高负荷下的摩擦性能,降低油品黏度,但这涉及电驱动总成润滑系统的重新开发与试验验证;

(3) 在润滑油中增加特殊的添加剂,在摩擦表面的润滑不充分条件下,通过添加剂的物理化学作用,在摩擦表面上形成边界膜而减少摩擦激励;

(4) 在大转角和高负荷差速工况下,对半轴齿轮的球面垫片进行优化设计,综合考虑垫片表面弹性变形对摩擦性能的影响;

(5) 提升差速器内摩擦副的工作表面粗糙度等级,包括半轴齿轮背面、垫片和差速器定位面等;

(6) 优化设计差速器内摩擦副的润滑油通道,比如在半轴齿轮的齿间加工出径向油孔通道、在半轴齿轮背面和差速器定位面增加径向的导油槽结构、采用储油结构设计的半轴齿轮垫片等;

(7) 通过金属材料的表面处理工艺,改善表面形态、化学成分、组织结构和应力状态等,减小摩擦系数,消除界面粘滑过程的振动激励,同时可以提升耐磨可靠性,比如表面增加聚四氟乙烯涂层或精细磷化处理等;

(8) 通过在驱动半轴增加动态吸振器等措施,降低摩擦激励在整车“结构声”路径的传递;

(9) 提升前机舱的隔吸声性能水平等。

目前,市场对纯电动汽车NVH性能的要求越来越高。在电驱动减速器研发的初期,建议基于零部件系统试验台架全面开展差速器垫片相关的噪声性能评价与测试,以避免电驱动系统搭载整车之后的噪声问题整改。考虑到差速器垫片摩擦特性和表面形貌的设计开发,优先推荐采用磷化涂层处理工艺。其次,可以考虑采用垫片表面形貌的储油特性设计方案时,需要关注可靠耐久性的验证,以及对润滑油的磨屑污染。此外,可以通过改善垫片的进油性能,建议在差速器内侧壳体增加导油结构。

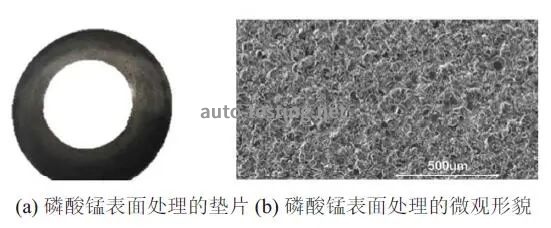

4 工程改进方案与试验验证

在保持差速器的主体结构设计不变、不能影响可靠耐久的综合性能、不重新调整差速器齿轮啮合侧隙等前提下,以及考虑到成本和后期整改的工程可行性等因素,本文采用的是对65 Mn材质的半轴齿轮垫片表面处理工艺改进的方案,试图能够快速有效地解决车辆转弯的差速器异响问题。其具体措施方案为将原来的半轴齿轮垫片软氮化处理方式,更改为磷化处理方式,并通过改进磷化配方与工艺,在垫片表面生成超微细磷酸锰转化涂层。由于磷酸锰化表面处理工艺是金属表面与磷酸盐溶液之间的化学转化过程,通过置换反应而沉积出混合磷酸盐氧化膜。如图13 所示,其表面微观形貌具有不连续性和多孔隙特征,有利于吸附油膜的形成,增加储油能力,能够降低欠边界和混合润滑工况的摩擦系数,显著改善摩擦界面的粘滑性能,并提升耐磨性能[16-19]。

图13 磷酸锰表面处理后的半轴齿轮垫片

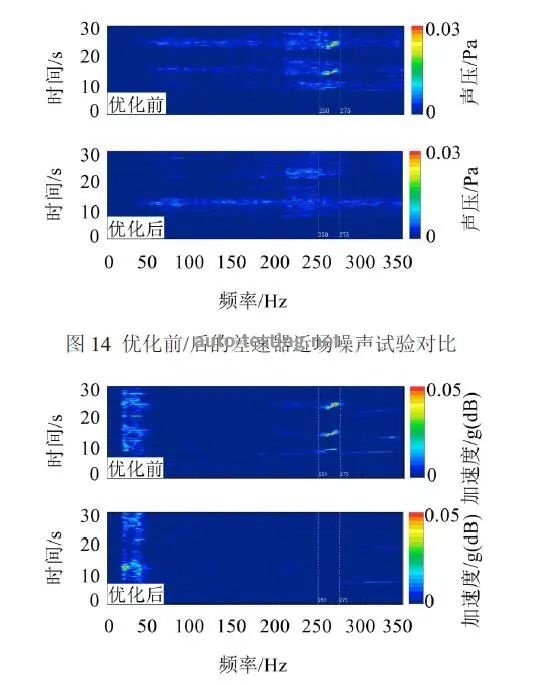

首先,基于电驱动系统的差速性能台架,进行了半轴齿轮垫片工艺改进方案的试验验证,主观上已经感知不到差速器的异响。然后,再在整车上进行了优化方案的换装对比验证,如图14 和图15 所示,此纯电动车型在大角度低速转弯工况的异常噪声消失了,差速器输出端伴随的异常振动特征也消失了,车辆的驾驶品质明显提升。

5 结 语

在纯电动汽车低速行驶下的小油门加速转弯过程中,由于路噪和风噪都较小,并且没有传统内燃发动机噪声的掩盖,任何轻微的异常噪声都容易让用户产生不安全感和抱怨,影响驾驶品质。而对于这种转弯行驶工况的非典型NVH问题,汽车行业内还

图15 优化前/后的差速器输出端振动试验对比

缺乏系统性的分析研究。本文系统性地阐述了某纯电车低速转向异响的测试分析过程,通过整车与电驱动系统台架的相关性对比排查,查找出电驱动总成差速器是异响源。同时,基于差速器设计方法和表面润滑摩擦原理,本文探讨了差速器异响问题的潜在机理,并以此提出了具体的工程控制措施与方案。本文通过在半轴齿轮垫片上采用磷酸锰涂层工艺处理方法,完全地消除了转向异响,实车测试也验证了改进方案的有效性。这对于纯电动汽车差速器NVH性能的工程开发,具有一定的参考指导意义。

参考文献

参考文献

[1] 陈煜,张军,陈丰土,等. 电驱总成转向引起的差速器异响诊断与分析[C]// SAECCE,2020:1179-1182.

[2]XIN WAN, JUN ZHANG, XU ZHONGMING, et al. Fault identification method of rear axle bearing under lateral dynamic load of vehicle[C]// SAECCE, 2018: 749-763.

[3] 宋开勋. 轴间差速器十字轴的疲劳断裂分析与改进[J].中国重型装备,2013(2):16-18.

[4] 黄祖思,麦承贤,梁甲,等. 差速器轴承内圈压装异响的研究[J]. 时代汽车,2020(10):112-113.

[5] 易勇,刘志浩,姜文义,等. 差速器耐久性规范与异响失效分析[J]. 汽车技术,2014(10):32-35.

[6] 封旗旗,王陶,王良,等. 基于多目标优化的差速器齿轮修形[J]. 机械传动,2020,44(9):153-158.

[7] 刘宏,范春利,李浩亮. 双金属垫片在驱动桥差速器中的应用及参数设计研究[J]. 汽车实用技术,2018(20):156-158.

[8] WEI YUAN, GUANGNENG DONG, QIANJIAN GUO,etc. Tribological performance of differential gear end-face sliding on washer with a radial groove[J]. Engineering Failure Analysis, 2018, 85: 126-136.

[9] L WOJCIECHOWSKI, K J KUBIAK, T G MATHIA.Roughness and wettability of surfaces in boundary lubricated scuffing wear[J]. Tribology International, 2016,93: 593-601.

[10] 万轶,熊党生. 激光表面织构化改善摩擦学性能的研究进展[J]. 摩擦学学报,2006(6):603-607.

[11] MING NIU, JIANJUN QU. Tribological properties of nano-graphite as an additive in mixed oil-based titanium complex grease[J]. Diamond and Related Materials, 2015,54: 97-102.

[12] 张利鹏,祁炳楠. 对称式行星齿轮差速器的转矩转速分配特性研究[J]. 机械设计与制造,2012(9):138-140.

[13] 周新建,于孟,查小净,等. 差速器齿轮机构的运动学及动力学分析[J]. 机械传动,2010,34(3):18-21.

[14] SHIANGAO, SUTTHINAN SRIRATTAYAWONG. CFD

prediction of the effects of surface roughness on elastohydrodynamic lubrication under rolling / sliding conditions[J]. Tribology International, 2012, 86: 184-18.

[15] ZHU D, HU Y. The study of transition from full filmelastohydrodynamic to mixed and boundary lubrication[J]. The Advanced Frontier of Engineering Tribology,1999: 150-156.

[16] D DOWSON, G DALMAZ, T H C. et al. Lubricants and lubrication[M]. Elsevier Science, 1995.

[17] 石万凯,姜宏伟,秦大同,等. 磷酸锰转化涂层和硫化亚铁涂层的摩擦学性能对比[J]. 机械工程材料,2009,33(11):267-271.

[18] PEYMAN SAFFARZADE, AHMAD ALI AMADEH,NAVID AGAHI. Study of tribological and friction behavior of magnesium phosphate coating and comparison with traditional zinc phosphate coating underdry and lubricated conditions[J]. Tribology International,2020, 144: 106-122.

[19] AZHAARUDEEN S, FARUCK AAM, NEVOSAD A.Tribological behavior and wear mechanisms of manganese phosphate coatings under dry reciprocatingsliding contact conditions[J]. Tribology International,2018, 122: 189-99.

作者简介

张军

博士,正高级工程师

吉利汽车研究院

上海交通大学博士,正高级工程师,现任吉利汽车研究院NVH技术专家,专注于振动噪声领域研究与工程实践20多年。

E-mail:zj_zmkm@126.com

本文受作者许可发布在本平台。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告