某搭载AT自动变速器SUV车型起步异响的测试分析与改进

摘 要

某搭载小排量增压发动机和6AT自动变速器的横置前驱SUV车型在低速起步过程中,发动机舱内出现撞击异响声,问题发生的频次高严重影响了车辆的驾驶舒适性。本文基于整车振动噪声测试分析的结果,结合1挡和R挡的变速器动力流分析,以及传动间隙与敲击现象的理论假设,识别出中间输出轴被动齿轮花键配合间隙是起步异响的关键要素;并且,通过花键配合设计参数的优化改进方法,实车驾评和客观测试了该措施方案的有效性,这对于解决动力传动系统瞬态工况的振动噪声问题有着一定的工程指导价值。

关键词:自动液力变速器;传动间隙;动力流分析;花键;敲击异响

作者:张军,鲍勇仲

(吉利汽车研究院(宁波)有限公司,浙江宁波315336)

引 言

随着市场用户对汽车NVH性能的越来越关注车辆启动熄火、起步和急加速/减速等瞬态工况的振动噪声水平,在汽车性能研发过程中被逐渐地重视起来。杨朝等[1]通过在手动变速器输出端与联轴器法兰之间增加减摩垫片,解决了某纵置后驱商用车的起步异响问题;岳川远等[2]发现轮毂轴承与驱动半轴接触端面的粘滑振动是引起某前驱车型起步异响的主要原因;程林等[3]通过离合器波形片结构的优化,解决了某手动挡汽车起步过程离合器异响问题乔萌等[4]减小同步齿套的锥角差,解决某DCT变速器的倒挡起步撞击声;方强等[5]通过在凸缘法兰与外轴承之间增加减摩垫片,解决某后驱皮卡车型的倒车起步异响朱廉洁等[6]研究了某小排量发动机车辆排气系统引起的后排轰鸣问题与起步辅助标定参数的关系张军[7]等通过电机转矩控制策略优化,解决了纯电动轿车低速行驶时快速制动工况的敲击异响问题Maruthi等[8]提出了一种开关模式控制方法,以解决电驱传动间隙引起的电动车急加速工况耸动问题GuangqiangWu等[9]研究了齿轮啮合的变刚度和齿隙等参数,对起步过程整车抖动的影响。目前,行业内对汽车稳态行驶工况的NVH问题研究比较广泛,而对瞬态工况NVH问题的研究相对较少,尚未形成系统性的开发控制体系。

本文基于某车型起步异响问题的排查分析过程,提出了具体的工程改进措施,通过对中间输出轴被动齿轮花键过盈量参数的设计优化,有效地解决了变速器的瞬态冲击异响,这对于提高动力驱动系统NVH性能的设计开发有参考与借鉴意义。

1 问题描述

某紧凑型SUV车型搭载了1.4T增压发动机和6AT(AutomaticTransmission)自动液力变速器的横置前驱动力总成,在D挡模式下快速地起步前进或R挡倒车时,车内驾乘人员都能够明显地感知到发动机舱内发出“咔”的一次清脆撞击声,起步后行驶的过程中无此异响,并且如果缓慢地起步操作,此异响出现的概率则大幅度降低。由于起步工况的车内背景噪声较低,尤其是在地下停车场的混响声学环境下,这种异响会更加显著,将严重降低车辆驾驶者的安全感,容易引起抱怨投诉和售后维修要求。通常,这种动力传动系统瞬态异响问题的影响因素较多,排查诊断与测试分析的难度都较大。

1.1►整车状态的振动噪声测试分析

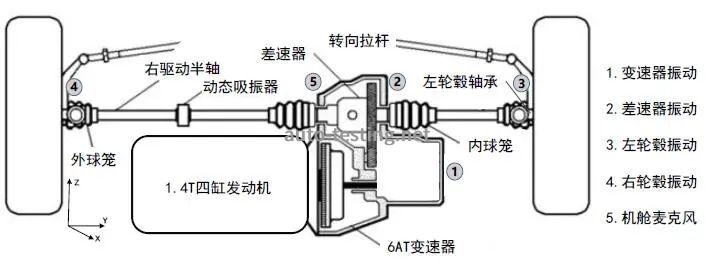

为了更准确地测试分析该车型低速制动工况下异常噪声问题的故障特征,以及诊断排查潜在的原因机理。因此,分别在AT变速器侧面的端盖壳体、差速器输出接口、左/右轮毂轴承附件布置了振动加速度传感器,在发动机舱底部布置了麦克风,并通过CAN总线同步采集车速、变速器挡位和发动机输出转矩等信号,如图1和图2所示。测试方式为在平直光滑路面上,发动机点火启动,挂入D挡模式,快速踩下油门踏板加速到15km/h左右,再松开油门进行制动驻车,重复地多次操作,同步采集前机舱内各位置的振动噪声信号和车辆状态参数。

图1 整车测试的传感器布置示意图

图2 整车测试的传感器现场布置

1.2►整车振动噪声测试结果的分析

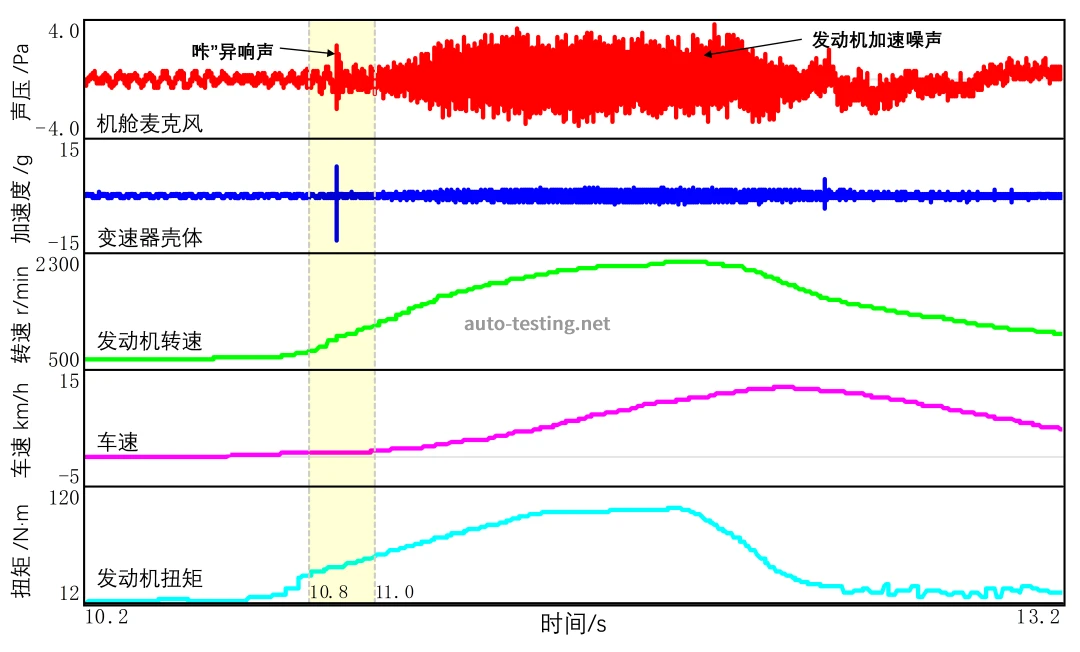

基于机舱内麦克风和变速器壳体表面振动传感器的测试结果,通过对声音与振动信号时域特征分析和反复的音频回放,结合主/客观评价的对比辨识,可以准确识别出异响发生时刻的车辆状态信息。如图3所示,可以得出:(1)车辆起步时,几乎是在车速和发动机转速的初始时刻,麦克风和振动信号都存在着相同瞬时的一次冲击特征,这就是主观感知到的起步过程“咔”异响声,此时的发动机转矩输出值仅为45Nm,车速为0.84km/h,发动机转速为960.5r/min;(2)由于车辆起步工况的背景噪声较小,而发动机加速噪声和轮胎摩擦噪声等都较大,前机舱内麦克风测量采集的异常噪声特征不显著,声音通道的信噪比低;(3)与麦克风声音信号相比,变速器壳体振动信号存在着清晰的冲击特征,振动通道的信噪比高。

图3 前机舱异响的时域测试对比分析

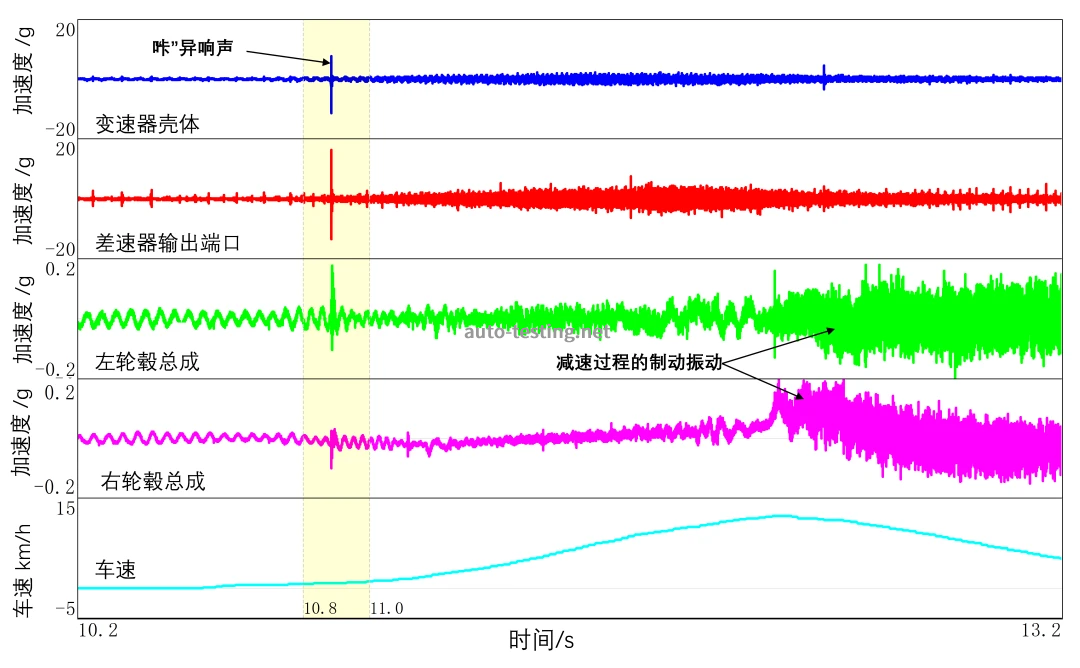

此外,如图4所示,通过比较各位置的振动时域测试结果,差速器输出端口和变速器侧面壳体位置的瞬时振动冲击特征幅值都较大,分别达到16.5g和11.4g,远远大于左/右轮毂轴承振动特征峰值的100倍以上;虽然左侧轮毂位置的振动冲击特征峰值略大于右侧,但都低于0.2g,这样可以推测轮毂轴承端面与驱动轴外球笼之间没有发生的粘滑异响现象[10]。因此,可以初步推测该车型起步过程的异响问题发生动在力总成系统的内部,并与变速器的关联性较大。

图4 前机舱动力驱动系统的振动时域测试对比分析

为了进一步排除轮毂轴承异响的原因假设,减小驱动半轴外球笼之间的初始锁紧螺母扭力60%以上,或者增加树脂减摩垫片的方式进行实车驾评验证,车辆起步过程仍然存在异响,这进一步说明AT变速器内部系统可能是整车起步异响问题的关键要素。

2 起步过程的6AT 变速器动力流分析

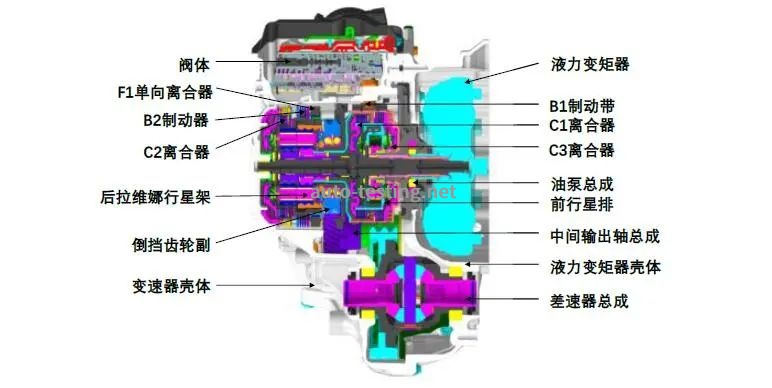

如图5所示,该车型动力传动系统采用的前驱横置6AT变速器,主要由液力变矩器、油泵、行星齿轮机构、差速器、换挡执行元件、控制阀体和TCU控制单元等组成,前行星排为单级行星排,后行星排为拉维娜式双级行星排,中间输出轴和差速器平行布置,转矩容量为280Nm。对于整车动力流的分析,既是自动变速器设计分析的基础,也是动力传递NVH与异响问题排查的依据。

图5 某6AT 液力自动变速器内部结构示意图

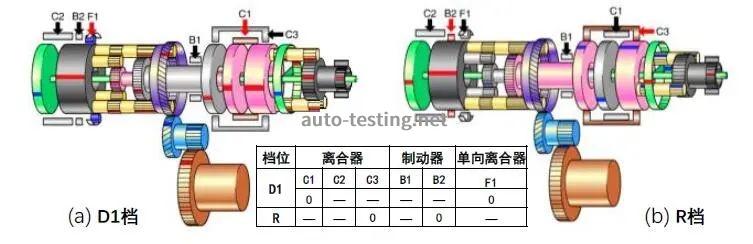

如图6(a)所示,当车辆D挡起步前进时,C1离合锁止,发动机动力源从液力变矩器的涡轮轴传递到前行星排的外齿圈,其太阳轮固定,前行星架输出动力流到后行星排的后太阳轮;F1单向离合器再锁止,后行星架固定,动力流从后行星架的外齿圈输出到中间轴被动齿轮,再传递至中间轴主动齿轮,最后通过主减速器和差速器输出到驱动半轴。而在车辆倒挡的起步工况,如图6(b)所示,C3离合器锁止,将前行星排行星架输出的动力,传递到后行星排的前太阳轮;B2制动器抱死,后行星排的行星架固定,动力直接从前太阳轮输出到外齿圈,再传递到中间轴齿轮。由于前进/后退的起步工况都存在瞬时冲击异响问题,再基于图6的动力流分析示意图,异响原因可以初步排除高阻尼特性的液力变矩器、前行星架太阳轮和后行星架等执行器件。

而在前进或者倒挡模式的起步过程中,动力流都会经过中间轴和差速器总成,尤其是中间轴的斜齿轮副传动部分,与行星轮系和差速器系统相比,其相对的转动惯量较小,速比较大,所承受的转矩传递载荷也较大,虽然中间轴齿系统的组成结构较简单,但对转矩载荷变化的响应敏感性较高。

图6 某6AT 变速器D1/R 挡的动力流示意图

3 潜在原因分析与排查

3.1►传动间隙与敲击现象的机理分析

变速器敲击噪声为非线性系统问题,影响因素较多,原因机理也较复杂。对于AT变速器而言,常见的敲击异响问题通常可分为两类:第一种是怠速、蠕行或高载荷低转速下加速等准稳态工况的内部传动部件宽频敲击噪声,这是由转矩或转速波动引起非承载的空套齿轮副、滑套和齿环等径向撞击问题;第二种是起步、换挡或急加速等瞬时工况下发生的撞击噪声,主要原因有存在圆周间隙的齿轮副或花键部件之间敲击,以及轴承滚子轴向窜动撞击等。

由于设计、制造误差及磨损等原因,变速器内的传动副部件都可能存在一定的侧隙,在整车动力输出的变换过程中,这些间隙将形成的机械冲击激励,并通过轴系和轴承等路径传递到变速器壳体,产生出敲击辐射声。所以,传动间隙可能会破坏变速器部件之间动力流传递的连续性,由稳定的接合状态变为无接触状态,再继续转入结合状态的过程中,就会发生机械冲击,从而导致撞击现象的发生。

图7 考虑传动副侧隙的动态特性示意图

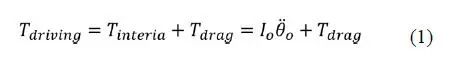

如图7 所示,根据变速器传动系统敲击问题的临界值理论[11-15],传动过程的敲击现象主要取决于从动部件受到的驱动力矩大小,其驱动力矩、阻滞力矩和惯性力矩的关系式为(1):

上式(1)中,Tinteria为从动部件的惯性力矩,Io和Qo分别为从动部件的转动惯量与转动角加速度,而Tdriving和Tdrag分别为从动部件的等效驱动力矩和阻滞力矩,变速器传动副部件之间旋转运动时需要克服搅油阻力及轴承预紧力是阻滞力矩的主要因素。

如图8所示,当惯性力矩幅值小于阻滞力矩时,驱动力矩和动态接合力力F(

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告