电池安全与性能仿真

早在1899年,第一辆电动车发明出来时,就达到了每小时100公里(每小时62英里)的速度,并创下了世界纪录。但巧合的是,它的外形设计像是一个在车轮上加装了一个巨大的榴弹炮,并名为“la jamais contente”(“永远不快乐”),的这样的造型设计可以很好的诠释电动汽车设计中一个避无可避的问题:电池的续航里程和电气性能越高,在意外破坏的情况下汽车越容易发生爆炸。

1899年第一辆达到100公里/小时的电动汽车

电池在使用过程中,最危险的情况就是热失控。热失控就是电池在很短的时间内因热反应释放大量能量,最终导致汽车自燃甚至发生爆炸,这也是现在电动车发生这种灾难事故的主要原因。

01

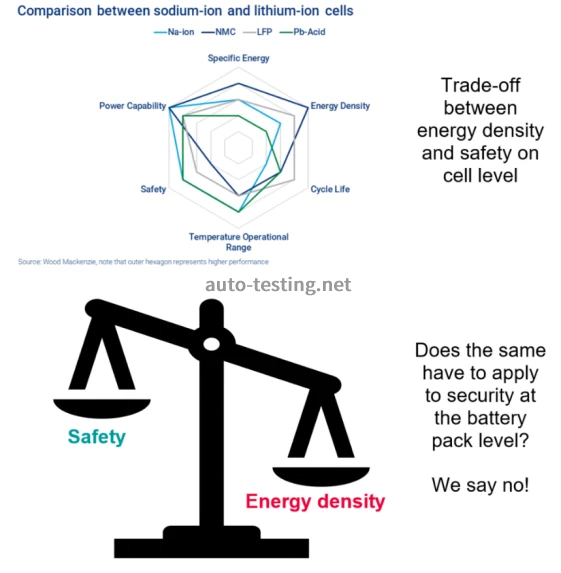

电池安全与性能的关系

在电池安全方面,可采用一些安全环保的电池化学物质,如LFP(磷酸铁锂)。今年,CATL或比亚迪等公司也可能将钠离子引入到汽车市场。使用这些化学物质的电池不会因为机械损伤(例如钉子穿透)而开始燃烧。但是这些替代品的能量密度远低于NMC(锂镍锰钴氧化物)或NCA(锂镍钴铝氧化物)等为原来的电池,如果使用这些安全环保的电池原料,那将对电动车续航里程和性能有极大的限制。比如纯钠电池可能很好,足以满足城市内部短路程的出行需求,但对于有远距离出行,这不是一个很好的选择。

将钠电池与具有更高性能的化学电池进行电池混合可能是一个很好的折衷方案,但具有高性能的电池(如NMC或NCA)再次引发了安全问题。那么,如果我们想实现电池的长续航,电池安全是我们必须付出的代价吗?

答案是否定的!如果在设计过程中将电池的安全要求考虑进来,那么对电池进行高性能设计的同时兼顾电池安全的设计也是可以实现的。目前最有效的方法是就是将电池仿真技术与实验测试相结合。

02

电池开发中的仿真

仿真已经成为现代电池设计工程的支柱。它们有助于识别影响系统性能的主要参数,并根据性能参数对电池进行最佳设计。电池仿真技术成功的关键是在设计过程中将各种电池仿真技术有效且高效的结合起来。

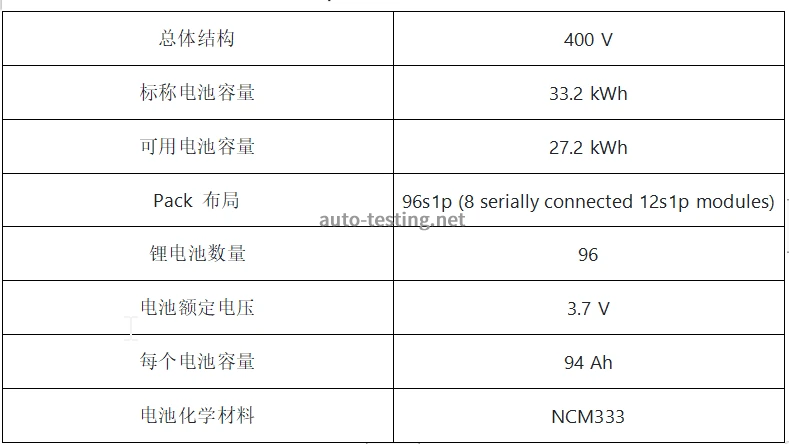

为了节省成本并尽可能发挥协同作用,汽车行业逐渐形成一种趋势:使用统一的电池单元格式,其中可以包含不同的电池化学成分。电池被集成在一个模块化平台中,该平台可以进行缩放以实现不同的电池组配置。

尽管在平台层面上有这种有效的方法,但在电池的设计过程中,仍没有对热失控问题有更好的预测,如果在完成电池设计之后,再进行热失控测试,若测试结果不符合官方要求,那么就要从头开始对电池进行设计。

为了避免这些后期的意外,Simcenter STAR-CCM+开发了一种新的电池模拟工作流程,可以在电热电池仿真和热失控仿真之间轻松切换。用户可以在一个电池仿真模型中对电气性能、电池冷却回路、热失控保护材料和通风系统进行操作。这使得用户能够根据各自的物理特性轻松地缩放具有不同电池化学成分的电池平台。

03

Simcenter STAR-CCM+ 中的热失控仿真

电池的热失控是不同物理现象的混合:电池接收到一定量的能量,就会发生几种化学氧化还原反应并释放大量热量,导致电池内的压力迅速增加,致使在某个时刻,电池会喷出可达到1000°C以上的热气。为了电池的安全设计,必须考虑所有这些影响。Simcenter STAR-CCM+提供了一种简单且高精度的建模方法。

01

定义电池单元和电路模型

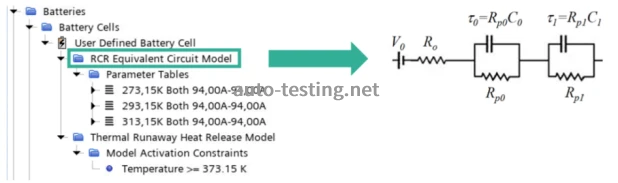

热失控热释放模型是Simcenter STAR-CCM+中电池仿真模块工作流程中的一个新功能,该模型描述了电池固体部件在热失控过程中释放的热量。它可以添加到等效电路电池模型中(=Simcenter STAR-CCM+中的“RCR模型”)。

热释放模型基于包含固体电池部件的电池温度[K]和热耗率[W]作为输入参数的表。数据可以来自加速速率量热计(“ARC”-)测试,也可以使用Simcenter Amesim软件确定,该软件具有库中最常见的电池化学ARC测试数据,并且可以根据电池形状和容量对值进行缩放。对于具有包含电池模型的连续体的区域的任何部分,热释放都会自动激活。热释放的激活也可以由用户指定,例如通过电池组电池堆的指定温度来指定。

通过设置可以从第一步开始将热失控安全方面集成到电池设计中。Simcenter STAR-CCM+具有参数化几何形状、进行智能设计探索以及在不同的电气和热失控模型之间轻松切换的能力,是设计和扩展具有不同电池化学成分的现代电池平台并优化其热管理和安全组件的理想工具。通过使用相同的电池平台配置不同的电池来实现相同的协同效应。

02

电池优化设计的综合仿真方法

在电池系统的设计过程中,需要一个包含不同电池仿真方法的工具。范围从系统级的快速 1D 电池仿真到组件级的3D CFD 仿真,最后是结合了两全其美的技术:所谓的降阶模型 (ROMS)。后者将3D模型的精度与系统仿真模型的速度相结合。

a.系统级1D电池仿真

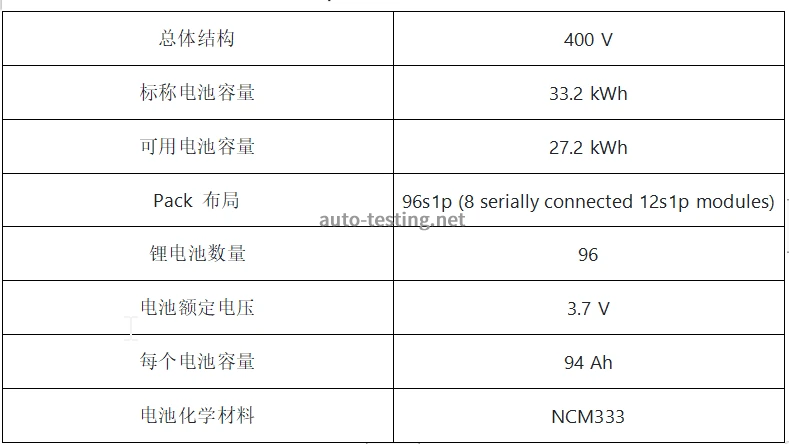

首先,对电池的化学成分和电池性能进行分析,并在Simcenter Amesim对电池的的老化进行模拟仿真。并基于通用的电池组模型和电池的性能要求,设计出基础的电池架构,并为电池的冷却系统提出概念设计(根据电池和基本的电池数据):

B. 组件级3D CFD 仿真

在对电池组件进行3D CFD仿真时,面临的挑战是的在快速充电期间的热失控和热管理方面的安全电池设计问题。

控制热失控

对产品热失控安全的策略和要求,具体取决于应用和行业领域。如果电池接收到足够的能量来启动放热反应,那么阻止电池燃烧几乎是不可能的。那么在发生热失控之后,最重要的事情就是防止电池模组发生连锁反应,这样可以尽可能减少热量和压力的产生,使得电池外壳在不伤害乘客的前提下,安全的将热量释放掉。

面对热失控更好的策略是,减缓电池单元之间热失控的扩散,这样电池组中包含的能量就不会立即释放,而是每个电池单元分阶段释放,这样就有足够的时间结合良好的电池冷却系统将热量排出,这可以将风险降到最低并保护乘客。

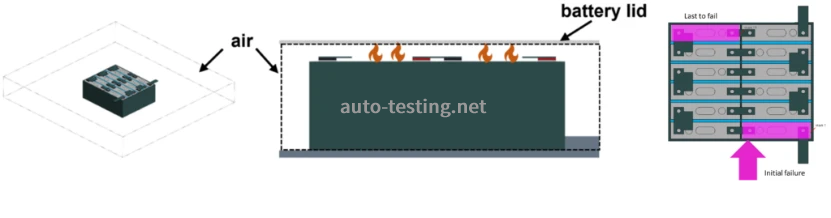

减缓热的扩散可以通过隔热材料来实现,这种隔热材料专门设计用于耐受高温,也就是所谓的隔热罩。隔热罩的厚度对电池和冷却系统在y方向的整体尺寸有很大影响。为了评估隔热性能,我们使用Simcenter STAR-CCM+来设置一个全参数电池几何结构,该几何结构根据隔热板厚度向上或向下缩放所有部件。

我们对三种不同厚度(1mm/3mm/6mm)的隔热罩进行了3次热失控分析,包括通风和分析单电池之间扩散的时间。由于我们的模块是参数化的,我们可以设置一次热失控模型,并使用 STAR-CCM+ 中的设计研究管理器为不同的几何形状应用相同的模型。

-

热失控安全性的要求取决于行业部门,不能一概而论

-

对于这个虚构的场景,如果对于超过80%的电池,单电池传播之间的时间超过20秒,则电池组被认为是安全的

-

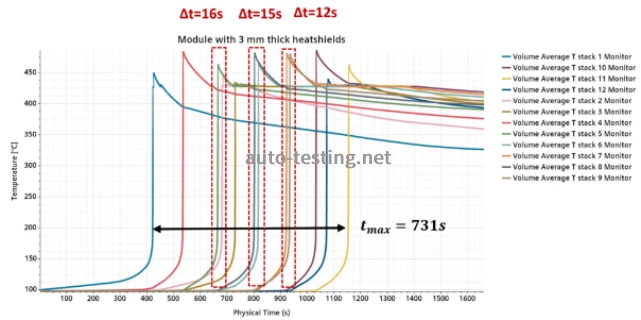

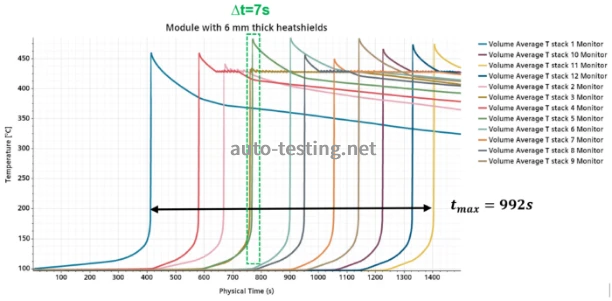

温度图中存在2个或多个电池单元温度曲线之间的时间间隔太小的区域称为临界区域

-

如果在传播过程中显示 1 个以上的临界区域,则认为它是不安全的

-

这只是一个例子,但当我们展示参数化工作流程时,可以根据具体情况调整要求。

1mm隔板厚2个临界区域

3mm隔板厚3个临界区域

6mm隔板厚1个临界区域

这里主要是对传播时间间隔太短的电池进行识别,以及进入热失控的第一个电池和最后一个电池之间最大时间及最高温度。对于具有1mm热屏蔽厚度的电池模块,在单个电池单元传播之间的时间太短的情况下,存在2个临界区域。对于3mm热屏蔽厚度,存在3个临界区域,电池单元对之间的传播时间增量很小。最后,具有6毫米散热器厚度的模块是最安全的设计,对于配备6mm厚散热器罩的装置,只剩一个临界区域,两个电池之间的时间差为7秒。其余电池在两个电池之间有足够的时间传播,导致总的热失控时间最长,因此设计可以被认为是安全的!

热管理系统的设计

在热失控安全分析之后,根据隔热罩厚度对电池可以进行参数化的修改,设计可以继续使用热管理系统。如上所述,过热会触发电池进入热失控状态,电池单元的工作温度也对其寿命和性能产生强烈影响。

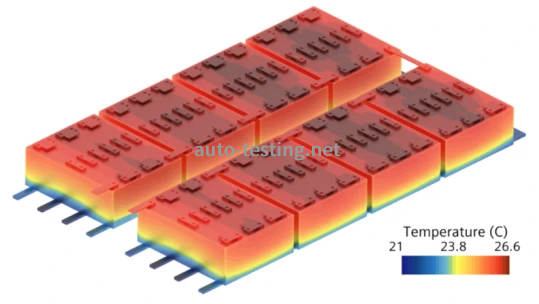

包括冷却系统在内的 3D CFD 电池仿真使用户能够在设计过程的早期识别热点和冷点。这些信息以后可用于放置温度传感器进行实验测试,或获取有关电池上最大温度梯度的信息,这对于老化分析很重要。对于液体冷却系统的分析,没有必要像热失控模拟那样模拟电池模块内的空气。模拟冷却液并以对流边界条件的形式定义固体部件与电池内部空气之间的传热系数就足够了。

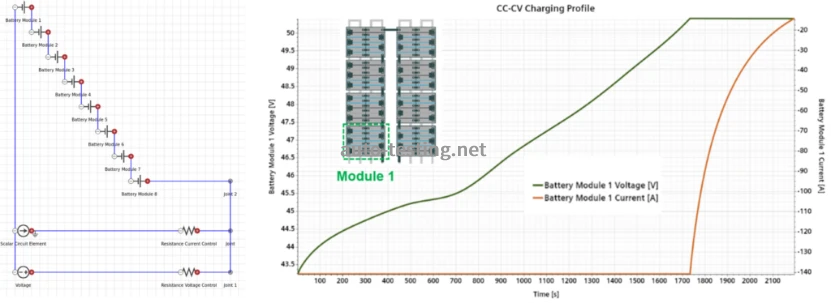

为了模拟电池的电热行为,使用了具有2个RC元件的等效电路模型。它是用户定义的电池单元的一部分,就像之前用于热失控模拟的热失控释放模型一样。

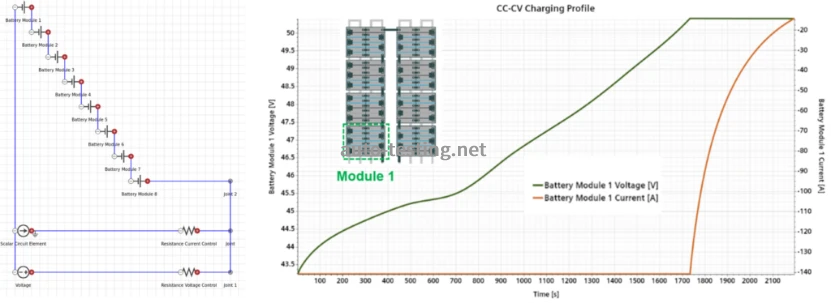

通过使用 Simcenter STAR-CCM+ 中的电路编辑器,可以最好地对复杂的电气程序进行建模。它包含一个电气元件工具箱,可以使用它实现大多数操作。对于恒流恒压充电程序,使用以下电路架构:

-

电路由8个串行连接模块和2个并联分支组成

-

分支 1:对充电过程的恒流阶段进行建模

-

分支 2:对充电过程的恒压相位进行建模

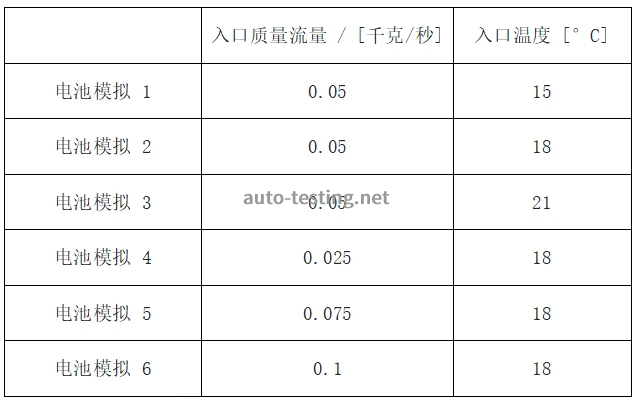

基于仿真模型,对以下冷却系统的参数进行分析并对比。

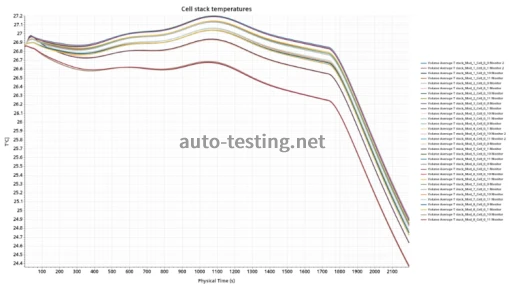

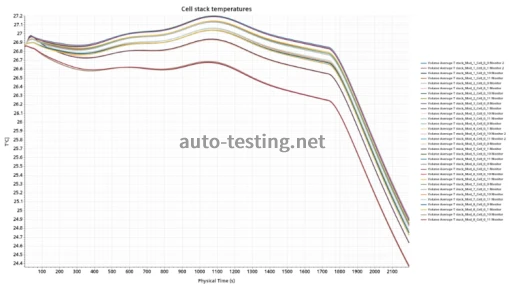

从所有分析的边界条件来看,质量流量为0.05和入口流体入口温度为21°C的组合显示出最佳结果,可将电池保持在24°C至27°C之间的最佳温度范围内。

最后,完成电池的设计。电池在热失控的情况下具有足够的被动保护。对快速充电程序进行了建模,以确保电池及时充电,并设置了冷却系统参数,以使所有电池单元保持在所需的温度范围内。

C. 降价模型(ROMS)

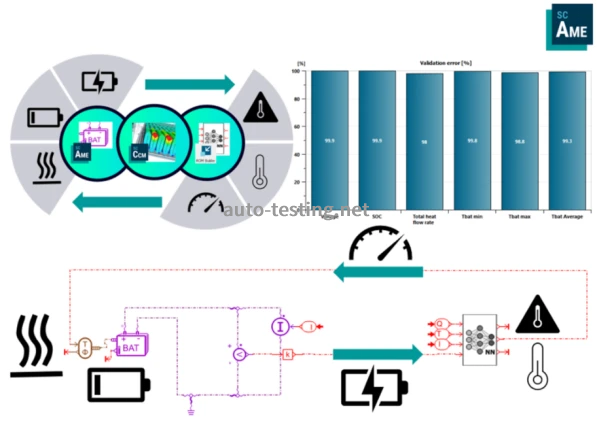

为了进一步发展电动汽车,预测电池如何与环境控制系统等其他部件相互作用是一件有趣的事情。Simcenter 提供了一种新型的降阶模型,它将 3D 电池仿真的高精度与系统仿真的速度相结合。它是用于温度预测的神经网络模型和系统等效电路模型之间的混合体:

使用Simcenter ROM 生成器创建的神经网络需要训练数据才能预测电池温度。在这种情况下,用于确定冷却系统参数的六个3D电池模拟被作为训练的输入。

从下面的图中可以看出,降阶模型可以很好地预测细胞堆栈的温度,并显示出与 3D 模型几乎相同的结果。这里最大的优势是所需的时间。虽然 3D 模型需要 3.92 小时来模拟 2225 秒的快速充电周期,但神经网络模型能够在 0.04 秒内完成相同的工作!这样就可以在软件在环 (SIL) 和硬件在环 (HIL) 模型中使用电池模型,并允许用户将其集成到电池的整体系统模型中。

04

使用Simcenter平衡电车的安全性和性能

Simcenter 电池设计解决方案使工程师能够提高电池的电动性能,从而提高电动汽车的续航里程,同时确保电池设计符合全球安全法规,同时控制开发成本。因此,由于随之而来的数字孪生部署,电动汽车将永远不会成为“la jamais contente”(“永远不快乐”)。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告