基于考虑轮胎滚动影响的台架不变载荷进行整车路噪预测

摘要

当前汽车电动化的发展趋势带来越来越多在量化及预测路噪的方法上的关注。基于此引出了CTPA(Component-based TPA)的概念。本篇文章的目的是通过试验的方法开展进一步的路噪CTPA验证及分析,尤其是在可扩展至高至600Hz的关心频率范围内的振动噪声分析。文中,基于台架上光滑轮胎对其不变载荷力(blocked force)进行识别,随后将不变载荷加载到车辆上。非耦合状态下的独立轮胎、车辆等特性是通过静态预载工况下的试验进行识别。通过使用FBS(Frequency based Substructuring)的方法将其装配组合,结合源头轮胎的不变载荷力用于预测噪音。 此外,轮胎的滚动效应也在整个传递过程中进行识别与考量。

[原文章作者:Jesús Ortega Almirón1,2, Fabio Bianciardi1, Simona Ottaiano1, Patrick Corbeels1, Nicola Pieroni3, Peter Kindt3, Wim Desmet2,4

1 Siemens Industry Software NV, Interleuvenlaan 68, 3001 Leuven, Belgium

2 KU Leuven, Department of Mechanical Engineering, Celestijnenlaan 300, B-3001, Heverlee, Belgium

3 Goodyear Dunlop Tires Operations SA, Avenue Gordon Smith, 7750 Colmar-Berg, Luxembourg

4 DMMS core lab, Flanders Make, Gaston Geenslaan 8, 3001 Leuven, Belgium ]

介绍

相比燃油发动机驱动,电机驱动大大降低了噪音水平,随着汽车电气化发展,路噪问题相对也越来越突出,因此关注点逐步转移到路噪等问题分析。路噪声激励来自于路面作用于胎面,是车内600Hz频率带宽范围内的路噪主要来源。

为了能够准确评估轮胎-车轮在整车上的性能表现,首先需要识别路面和轮胎之间的相互作用,例如通过获取轮心轴头位置接触力的方式。这些接触力可以通过经典TPA[1]的方式直接测量或者间接获取[2][3]。

但是为了使得轮胎和路面之间的相互作用能有一个更准确可信的表征,可以考虑引入不变载荷力(blocked force)的方式[4][5]。不变载荷力可以基于安装状态下的一系列测试,通过逆矩阵的方法获取[6]。文章[7]中提出了一种通用的in-situ的方法,实现对不变载荷力的估算,而不一定必须需要在连接点处。 在文章[8]中,不变载荷力是基于整车装配状态下进行的识别,而且其贡献量分析结果也与经典TPA识别的结果进行了比对。

In-situ的方式估算不变载荷力,以及在整车预测中的应用,均需要整个耦合系统的传函。这些耦合传函应代表实际运行工况下的系统传递特性。对于路噪这一特定的应用工况,试验表明滚动状态会影响轮胎及车轮的动态特性。在文章[9]中,通过测试及仿真数据对轮胎滚动与非滚动条件下的影响进行了分析。试验表明,车轮刚开始滚动,材料性能和轮胎模态特性会产生一定影响变化,这一影响会随着转速的增加而加剧。在文章[10]中显示,

当轮胎与悬架装配相连时,滚动条件下轮胎参数的修正对于准确预测轴头力至关重要。因此,我们清楚的知道,轮胎的滚动条件会对整车路噪性能产生一定影响,我们可能需要充分考虑这点,以期对车辆进行更准确的预测。

理论背景

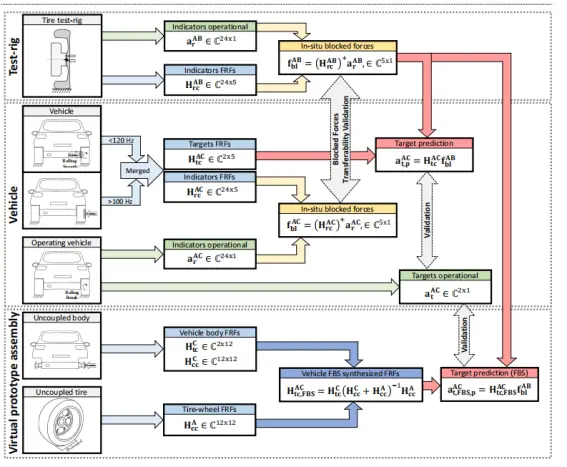

Frequency based Substructuring

FBS是由 Jetmundsen等人[11]提出的动态频域子结构的方法,可以通过FBS方法从子系统的频响函数中获取耦合系统的频响函数。由于 FBS可以在没有物理耦合系统的情况下获取耦合传函,在开发过程的早期阶段,只有很少的原型物理样件可用,部分子系统也仅有数字模型,因此在开发早期这种方法显得尤为重要。

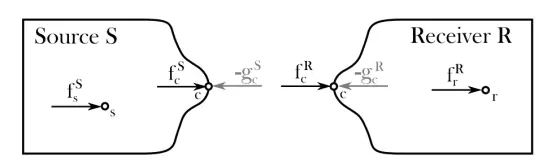

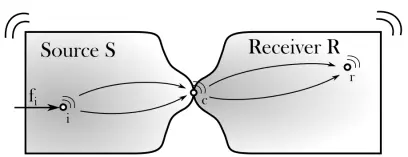

图1:子系统装配模型

以图1所示为例,模型描绘了两个独立的子系统:源和接收体。一组外部力,用f(ω)表示,作用于子系统。子系统之间的相互作用是通过引入另外一组力g(ω),代表施加在子系统连接自由度上的内力。这组内力产生一组响应,用u(ω)表示。文中系统假定为线性系统,其特性使用一组频响函数H进行表征。该系统的特性可以用以下公式表示:

源表征

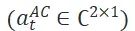

在本节中,源的表征是指在当与一个被动接收体耦合时,如何对实际运行工况下激励源的量化识别。让我们参考一个通用系统,如图2所示。源由其内部的激励机制提供, 。然而,在实际应用中,我们一般无法直接测量或获取这种内部激励。另一个可能的方式来表征运行工况下的源表征是施加于接收体连接处的接触力

。然而,在实际应用中,我们一般无法直接测量或获取这种内部激励。另一个可能的方式来表征运行工况下的源表征是施加于接收体连接处的接触力 。然而,接触力也会受接收体这个边界条件的影响,因此它并不是不变的激励源表征。

。然而,接触力也会受接收体这个边界条件的影响,因此它并不是不变的激励源表征。

图2:激励源与被动接收体装配连接

如果源的内部机制被认为是不变的,那么不变载荷力(blocked force)就可以用来表征源头[13]。不变载荷力(blocked force) ,可以被定义为源作为一系列接触力施加在一个无限刚性约束边界[4]。由于边界是无限刚性,与之连接的接收体就不会对不变载荷力(blocked force)产生影响。这意味着该不变载荷力(blocked force)是一个独立的源的特征表示。

要想直接测量这个不变载荷力(blocked force),根据其定义,比如通过一个高刚性的轮胎测试台架来获取该轮胎相关不变载荷可以作为一个有效的办法。然而,当频率接近于台架的一阶共振模态时,试验获取的接触力会与实际的不变载荷力(blocked force)产生差异。因此,建议通过in-situ的方式来获取不变载荷力(blocked force),尤其是针对偏高频的需求[7][14],公式如下:

需满足足够的测点响应 ,传函矩阵为满秩矩阵

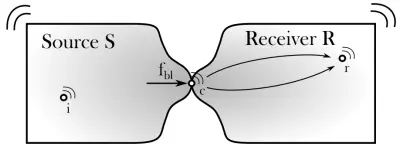

,传函矩阵为满秩矩阵 。但通常建议在实际测试过程中要保持一定的矩阵超定,这样不变载荷力(blocked force)才能用最小二乘法进行估算。因此,不变载荷力(blocked force)是可以施加在不同的接收体上进行响应预测,获得与实际源激下相同的响应,如图3。

。但通常建议在实际测试过程中要保持一定的矩阵超定,这样不变载荷力(blocked force)才能用最小二乘法进行估算。因此,不变载荷力(blocked force)是可以施加在不同的接收体上进行响应预测,获得与实际源激下相同的响应,如图3。

图3:不变载荷驱动与真实源驱动分别在接收体产生相同的响应

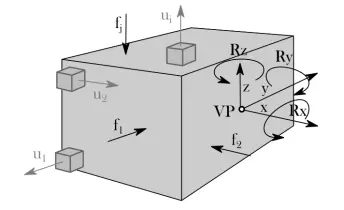

虚拟坐标变换

某些激励点和响应点无法直接激励或采集响应。因此可以在其假设刚性的区域范围内进行激励或采集响应[15][16][2]。

图4:虚点坐标变换模型

图4展示了一个假设刚性的区域。在该区域周边对不同的激励f和响应u进行测量。缩减中心的六个自由度响应q可以与任意测点的响应相关。利用几何坐标信息,通过虚拟坐标变换进行几何缩减。该方法在工程咨询服务的前期公众号文章中有相关详细描述,在此不做赘述(未对原文献中该部分进行转译),可参考原文献或公众号相关文章。

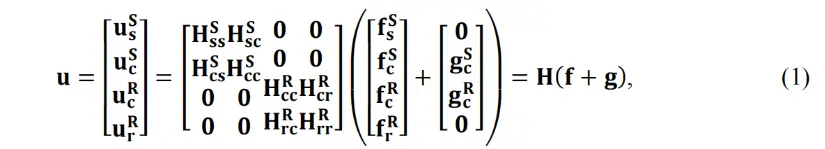

实验案例研究

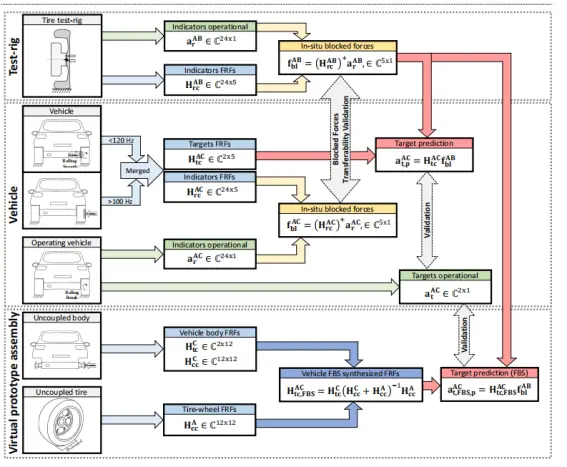

本研究聚焦于频率范围为50-600Hz,通过结构路径传递到车内的路噪表现。所有测量和预测的车内声压级都通过dB(A)的方式进行光滑显示处理。试验的流程示意总结如图5所示。所有测试均使用西门子Simcenter Qsource Integral shaker激振器和Scadas前端系统完成。全部后处理工作是通过西门子Simcenter Testlab VPA模块完成装配。

图5:实验步骤和验证研究总结

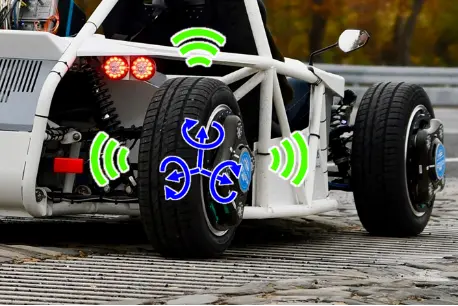

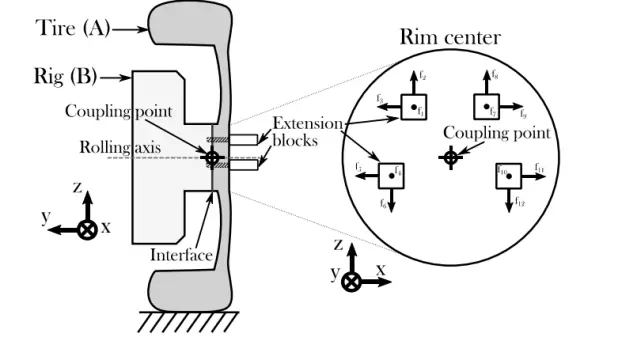

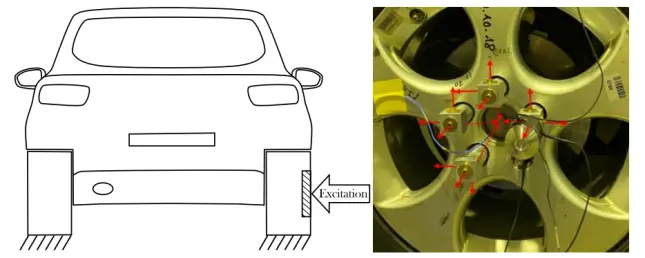

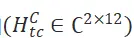

轮胎的台架特征表现

作为研究对象的源由转毂(子系统A)上一条光滑轮胎-车轮系统组成。轮胎-车轮系统安装在作为被动端的刚性测试台架上(子系统B)。为了与实车保持相同的加载边界条件,对台架上的轮胎施加具有代表性的静态载荷2864N。轮胎-车轮系统通过五个螺栓固定连接到台架上。轴承释放旋转自由度,轮胎仅通过转毂驱动。台架的静态部分安装一组8个三轴加速度传感器作为指示点。为了获取平动及转动自由度的载荷,12个不同方向的激励作用于螺栓连接处的四个轻质铝块上(图6)。

图6:试验台和轮胎示意图

耦合传函通过测试方法获取,使用虚拟坐标变换的方法将激励缩减到轮心(除整车y向旋转自由度) 。

。

在运行工况下,转毂上使用粗糙毂面作为路面输入。指示点的加速度 通过转毂在200s内保持匀速20kmph运转的运行工况下测取。不变载荷力(blocked force)

通过转毂在200s内保持匀速20kmph运转的运行工况下测取。不变载荷力(blocked force) 通过这些运行工况数据及in-situ[7]状态下到指示点的传函进行计算获取。

通过这些运行工况数据及in-situ[7]状态下到指示点的传函进行计算获取。

通过台架识别的不变载荷力(blocked force)及实车测试的耦合传函对车内噪声进行预测

通过台架in-situ方式获取的不变载荷力(blocked force)施加到一个真实的车辆系统上(子系统C)。同样的轮胎被安装于车辆的右后轮位置,使用相同的毂面及路面激励。车内放置两个麦克风目标测点(驾驶员位置、左后乘客位置)。

整车耦合传函的数据采集遵循同台架测试相同的方法:作用于四个铝块上不同方向的12个激励,然后几何缩减到轮心位置 。传函是基于轮胎静态条件下测试获得。在进行传函几何缩减之后(除Ry方向),获得激励点到各目标点之间的传函(图7)。

。传函是基于轮胎静态条件下测试获得。在进行传函几何缩减之后(除Ry方向),获得激励点到各目标点之间的传函(图7)。

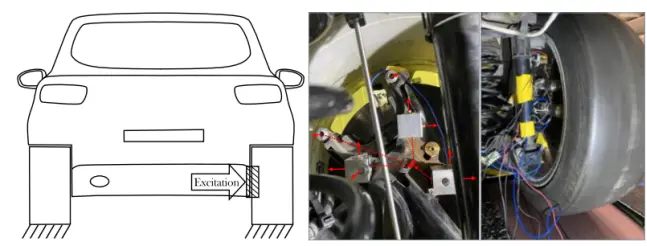

图7:用用于FRFs测量的右后方激励

目标点的响应 基于整车,粗糙鼓面激励右侧轮胎进行测量。转毂以20kmph的速度匀速转动。台架识别的不变载荷力(blocked force)结合整车测试的传函对车内目标点噪声进行预测,如公式:

基于整车,粗糙鼓面激励右侧轮胎进行测量。转毂以20kmph的速度匀速转动。台架识别的不变载荷力(blocked force)结合整车测试的传函对车内目标点噪声进行预测,如公式:

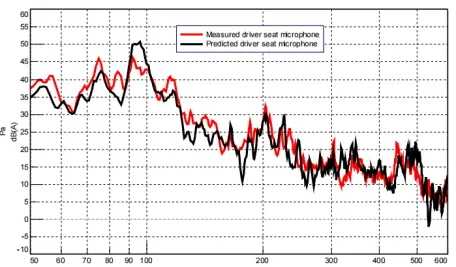

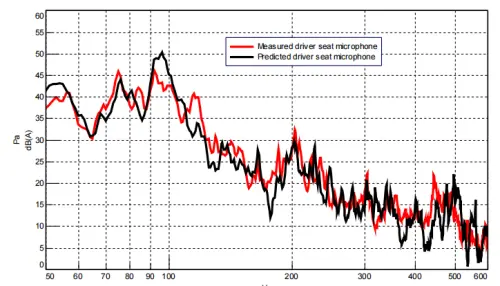

图8所示驾驶员位置麦克风声压级预测及实测结果对比显示,尽管当前所获取的预测结果在大多数关心频率范围内一致性表现较好,但我们还是可以观察到如95Hz左右存在过估计,这是由于轮胎滚动效应带来的影响,接下来会具体展示。

图8所示驾驶员位置麦克风声压级预测及实测结果对比显示,尽管当前所获取的预测结果在大多数关心频率范围内一致性表现较好,但我们还是可以观察到如95Hz左右存在过估计,这是由于轮胎滚动效应带来的影响,接下来会具体展示。

图8:驾驶员位置麦克风信号,实测VS预测结果对比,预测结果为通过台架识别的不变载荷力及实车测试的耦合传函对车内噪声进行预测

通过台架识别的不变载荷力(blocked force)及通过FBS方法获得的耦合传函对车内噪声进行预测

对于FBS的应用来说,需要单独考虑非耦合系统本身,包括轮胎、车辆的子系统传函需分别进行识别。解耦状态下的轮胎-车轮系统的传函测试,首先需要对轮胎施加具有代表性的静态载荷,轮心螺栓安装位置四个铝块十二个方向的激励及四个三向加速度传感器,通过VPT对所获取的传函信息进行几何缩减  。解耦状态下的车辆的传函测试,两个后轮全部拆除,仅保持两个前轮支撑,两个后轮分别通过绳索对轴头中心进行自由-自由悬吊。传函测试仍采用四个铝块十二个方向的激励及四个三向加速度传感器获取响应的方式,车内麦克风位置不变。传函缩减到轮心,获取轮心原点传函

。解耦状态下的车辆的传函测试,两个后轮全部拆除,仅保持两个前轮支撑,两个后轮分别通过绳索对轴头中心进行自由-自由悬吊。传函测试仍采用四个铝块十二个方向的激励及四个三向加速度传感器获取响应的方式,车内麦克风位置不变。传函缩减到轮心,获取轮心原点传函 及到目标点的传函

及到目标点的传函 。轮胎传函测试及车辆传函测试如图9所示。

。轮胎传函测试及车辆传函测试如图9所示。

图9:解耦状态下轮胎、车辆传函测试的设置

在应用FBS方法进行装配之前,轮胎的传函矩阵被复制及镜像 用以表征两条后轮胎。台架方式获取的不变载荷力(blocked force)通过右后轮胎传递激励,结合通过FBS方法装配而获得的车辆传函矩阵,来预测车内噪声。

用以表征两条后轮胎。台架方式获取的不变载荷力(blocked force)通过右后轮胎传递激励,结合通过FBS方法装配而获得的车辆传函矩阵,来预测车内噪声。

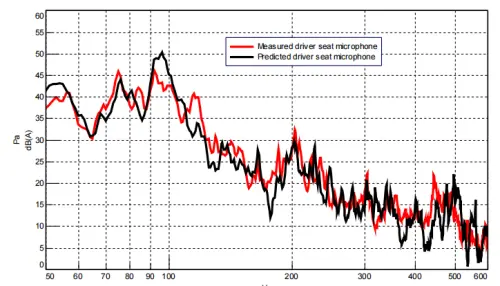

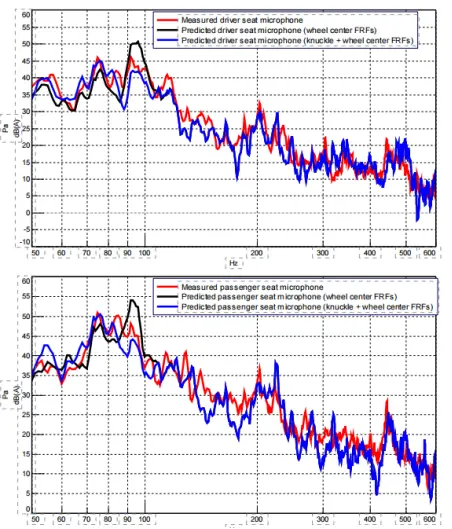

驾驶员位置的预测噪声及实测噪声进行比对,如图10所示,值得注意的是,两条曲线之间的一致性表现与图8所示相似,包括由于轮胎滚动效应影响导致的95Hz附近的过估计。

图 10:驾驶员位置麦克风,实测VS预测结果对比,预测结果为通过台架识别的不变载荷力及FBS方式获取的耦合传函对车内噪声进行预测。

轮胎滚动对耦合系统传函的影响

正如在引言中所讨论的,轮胎的传函不仅取决于静态结构,也取决于滚动状态。由于在滚动时,轮胎与车辆耦合,因此对轮胎传函的变化也会影响到整车传函特性。为了获取车辆在滚动工况下的耦合传函,我们采用了一种不同的方法,即使用转向节的内侧激励。如图11所示,右后转向节内侧9个方向激励,同时转毂(光滑鼓面)以20kmph匀速转动驱动光滑胎面,传函的测试通过该运行工况下获取。

图11:滚动状态下转向节激励的设置

图11:滚动状态下转向节激励的设置

然而,在120Hz以上的频率范围内,车轮中心和转向节表现为不同的刚性区域特性,这可能是由中间的其他结构(如轮毂轴承装配)引入的柔性造成的。由于滚动效应的影响在95 Hz左右最为显著,因此通过将在轮心和转向节处激励获得的传函根据频率范围进行合并,获得一组新的耦合传函,方法如下:

-

100 Hz以下,耦合传函通过转向节激励方式来测量,此时轮胎以每小时20公里的速度转动。

-

120 Hz以上,耦合传函通过轮心激励(非滚动)方式来测量,这更能代表真实的连接界面。

-

当处于100和120 Hz之间,需要对以上两种耦合方式的传函进行线性拟合。

如图12所示,车内噪声水平的预测是通过台架in-situ方式获取的不变载荷(blocked force)进行驱动,分别对基于合并处理后的整车传函、和基于通过轮心激励识别的耦合传函所预测的车内噪声进行比对。值得注意的是,使用合并传函进行预测的车内噪声最接近于车辆真实噪声水平,尤其95Hz处轮胎滚动效应的影响了整个系统的传函。这些结果验证了之前的假设及基于CTPA的结构路径路噪的预测方法。

图12:车内噪声,测试于预测拟合结果对比

结论

本文旨在验证CTPA方法在车辆结构传递路噪中的应用,强调实际运行工况和系统传函之间相关联的重要性。在这个意义上,对轮胎滚动效应的影响进行了研究。通过轮胎试验台架识别一组刚性约束力(blocked force)对轮胎载荷特性进行表征。基于识别出的不变载荷(blocked force)对车内噪声进行预测。在此背景下,对基于FBS的方法也进行了研究和验证。从预测中得到的结果与关心频率范围内的测量结果能够很好地吻合。

致谢

作者诚挚感谢欧洲委员会通过ETN PBNv2项目对Marie Sklodowska Curie计划的支持

作者衷心感谢固特异邓禄普轮胎运营公司在本次试验研究工作中提供的测试设施和支持

Literature

[1] H. Van Der Auweraer, P. Mas, S. Dom, A. Vecchio, K. Janssens, and P. Van De Ponseele, “Transfer path analysis in the critical path of vehicle refinement: The role of fast, hybrid and operational path analysis,” in SAE Technical Papers, 2007.

[2] J. Park, P. Gu, J. Juan, A. Ni, and J. Van Loon, “Operational Spindle Load Estimation Methodology for Road NVH Applications,” in SAE Technical Papers, Apr. 2001.

[3] F. Fink and G. Koners, “Prediction of Wheel Forces and Moments and Their Influence to the Interior Noise,” in SAE Technical Papers, 2016.

[4] B. A. T. Petersson and B. M. Gibbs, “Towards a structure-borne sound source characterization,” Applied Acoustics, vol. 61, no. 3, pp. 325–343, 2000.

[5] M. H. A. Janssens, J. W. Verheij, and T. Loyau, “Experimental example of the pseudo-forces method used in characterisation of a structure-borne sound source,” Applied Acoustics, vol. 63, no. 1, pp. 9– 34, 2002.

[6] J. Park, A. Ni, and P. Gu, “Experimental Methodology to Estimate Dynamic Characteristics of Vehicle System/Subsystem,” in 22nd IMAC Conference and Exposition 2004 (IMAC XXII): A Conference and Exposition on Structural Dynamics, 2004, [Online].

[7] A. T. Moorhouse, A. S. Elliott, and T. A. Evans, “In situ measurement of the blocked force of structure-borne sound sources,” Journal of Sound and Vibration, 2009.

[8] A. S. Elliott, A. T. Moorhouse, T. Huntley, and S. Tate, “In-situ source path contribution analysis of structure borne road noise,” Journal of Sound and Vibration, vol. 332, no. 24, pp. 6276–6295, 2013.

[9] H. R. Dorfi, R. L. Wheeler, and B. B. Keum, “Vibration modes of radial tires: Application to non rolling and rolling events,” in SAE Technical Papers, 2005.

[10] T. Ushijima and M. Takayama, “Modal Analysis of Tire and System Simulation,” SAE Transactions, vol. 97, pp. 613–619, Feb. 1988.

[11] B. Jetmundsen, R. L. Bielawa, and W. G. Flannelly, “Generalized Frequency Domain Substructure Synthesis,” Journal of the American Helicopter Society, vol. 33, no. 1, 1988.

[12] D. De Klerk, D. J. Rixen, and J. De Jong, “The Frequency based Substructuring (FBS) method reformulated according to the dual Domain Decomposition method,” in Conference Proceedings of the Society for Experimental Mechanics Series, 2006.

[13] D. J. Rixen, A. Boogaard, M. V. Van Der Seijs, G. Van Schothorst, and T. Van Der Poel, “Vibration source description in substructuring: A theoretical depiction,” Mechanical Systems and Signal Processing, vol. 60, pp. 498–511, 2015.

[14] A. S. Elliott, “Characterisation of structure borne sound sources in-situ,” University of Salford, 2009.

[15] L. Bregant and M. Sanderson, “Rotational degrees of freedom: A historical overview on techniques and methods,” in Proceedings of the 25th International Conference on Noise and Vibration Engineering, ISMA, 2000.

[16] D. de Klerk, D. Rixen, S. N. Voormeeren, and F. Pasteuning, “Solving the RDoF problem in experimental dynamic substructuring,” in Proceedings of the Twentysixth International Modal Analysis Conference, Orlando, FL, 2008.

- 下一篇:Plato NVH

- 上一篇:吉利可调节座椅硬度专利

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告