电动汽车加速横向抖动分析与优化

摘 要

电动汽车大扭矩加速时普遍存在因半轴轴向派生力引起的整车横向抖动问题。以某电动车型前驱动系统引起的整车横向抖动问题为背景,通过主观评价和客观测试识别抖动频率特征和主要传递路径,从悬置刚度、半轴派生力、半轴角度、车身前端模态等方面提出系统的解决方案,将座椅导轨抖动幅值从0.45 m/s2降低到0.1 m/s2。提出整车横向抖动传递函数概念,将整车级抖动目标分解为半轴派生力目标和整车传递函数目标,并通过优化悬置布置和模态分布以降低传递函数。抖动解决方案和目标分解方法对电动汽车驱动系统NVH开发具有参考意义。

关键词:振动与波;电动汽车;驱动系统;横向抖动;传递函数;悬置系统

中图分类号:TB535 文献标志码:A DOI编码:10.3969/j.issn.1006-1355.2023.04.030

作者:黄应来1,张 军1,沈 龙

(1. 吉利汽车研究院(宁波)有限公司,浙江 宁波 315336;

2. 浙江智马达智能科技有限公司,浙江 宁波 315336 )

引 言

电动汽车的加速性能要求高,加速扭矩大,在大扭矩下半轴将产生轴向派生力,引起整车横向抖动。经调研发现,市场上几乎所有配置大扭矩前驱动系统的电动车都存在该现象,这是电动汽车驱动系统开发设计的难题。

引起整车座椅和方向盘抖动的激励源是半轴轴向派生力。其传递路径有二:一是经动力总成传递至车身,二是经悬架系统传递至车身。影响半轴轴向派生力大小的因素有扭矩、动态角度、节的摩擦系数等。影响振动传递路径的因素有悬置隔振和车身传递函数。

行业内常见的控制措施有选用轴向派生力较低的节型,如用角接触式万向节(Angular Adjusted Roller,AAR) 等其他节型代替三球销式万向节(Tripod Joint,TJ)、使用摩擦系数较低的油脂、减小半轴静态角度、提高悬架刚度和限位以减小半轴动态角度、优化动力总成悬置刚度等。赵建等[1]提出用双重偏置万向节(Double Offset,DO)替代TJ 节解决加速横向抖动。HAZRA等[2]提出用AAR节替代TJ 节解决加速横向抖动。林胜等[3]采用高润滑系数的油脂解决加速横向抖动问题。AGARWAL等[4]通过减小悬置侧向撞块间隙改善加速横向抖动。WANG等[5]通过优化悬置刚度解决加速横向抖动。

对某电动车型前驱动系统引起的整车横向抖动问题进行源和路径分析,从半轴派生力、半轴角度、悬置匹配、车身前端模态等方面提出措施,并建立座椅抖动与半轴派生力和整车传递函数的关系模型,对派生力和传递函数提出目标建议。

1 问题描述

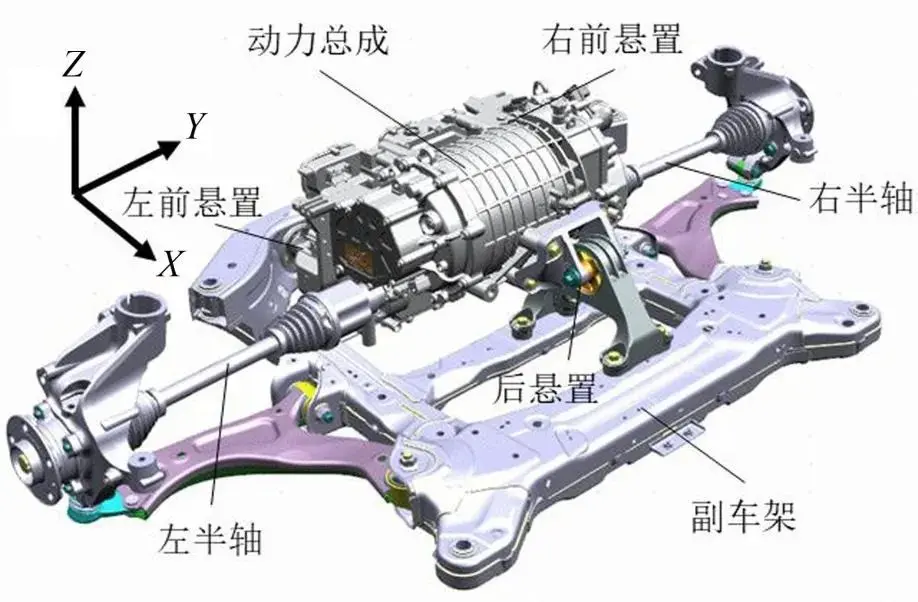

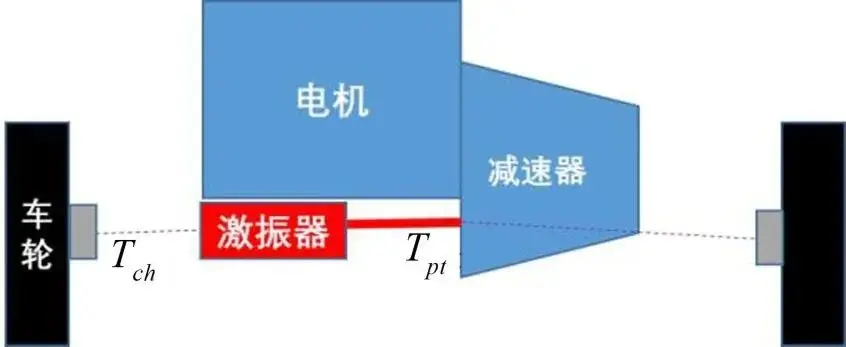

某电动车型的前驱动桥结构如图1 所示,电驱动力总成由三个悬置安装在副车架上。

图1 电驱动前桥结构

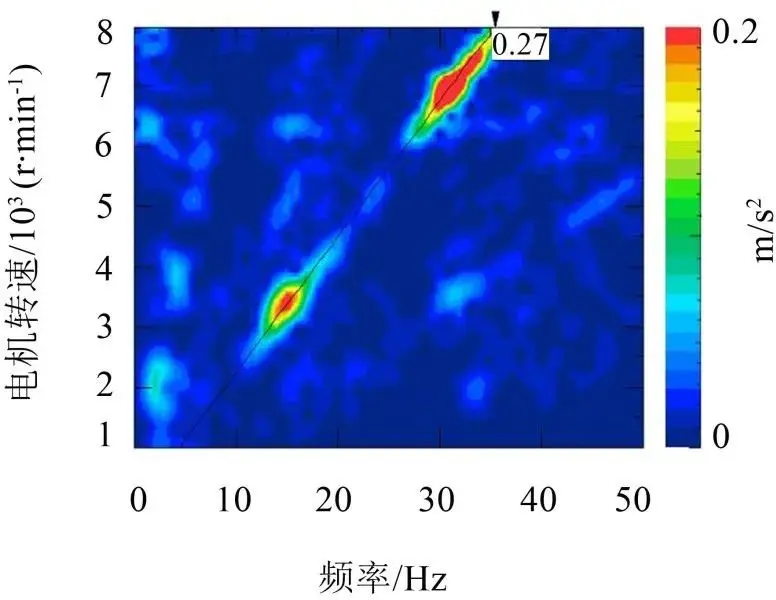

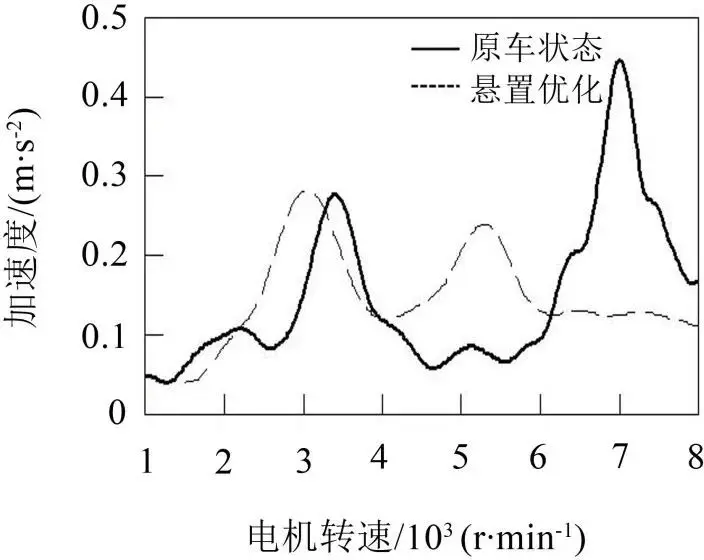

该车型急加速车速40 km/h和85 km/h时座椅和方向盘有较明显的横向抖动。在平直路面上,选择车辆扭矩最大模式,稳定加速踏板在最大开度位置进行加速。采集座椅导轨处的加速度信号,考虑到左右半轴轴向派生力相位差变化对抖动有影响,多次采集后取抖动最大工况的数据进行分析。座椅导轨Y向加速度随电机转速和频率变化如图2所示。

图2 加速工况座椅加速度频谱

阶次为电机转速的0.27 阶,因减速器速比为11.2,所以相对半轴转速为3阶。加速度存在两个峰值:第一个峰值出现在40 km/h车速,电机转速3 300 r/min,频率15 Hz;第二个峰值出现在85 km/h车速,电机转速7 000 r/min,频率32 Hz。初步判断抖动频率与动力总成两个刚体模态频率对应。

2 机理及解决方案

2.1 派生力特性

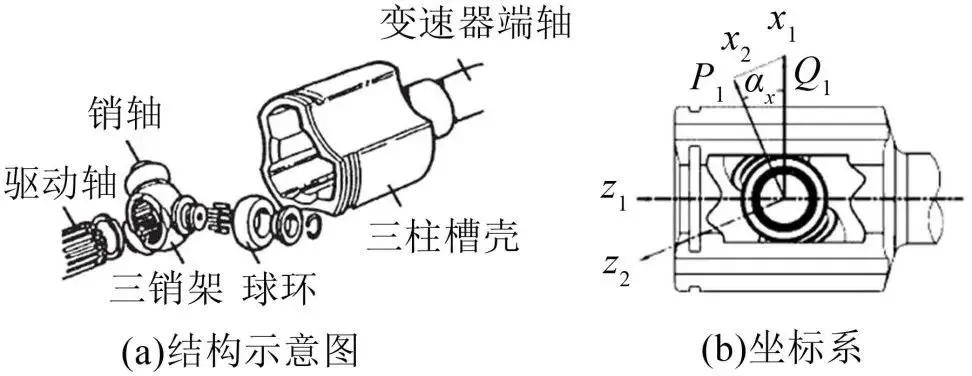

三球销式万向节是由三柱槽壳、三销架、球环、滚针、驱动轴等结构组成,如图3 所示,三柱槽壳上的扭矩通过球环传递给三销架及半轴。

图3 三球销式万向节结构

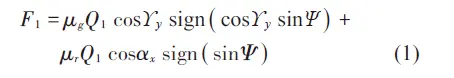

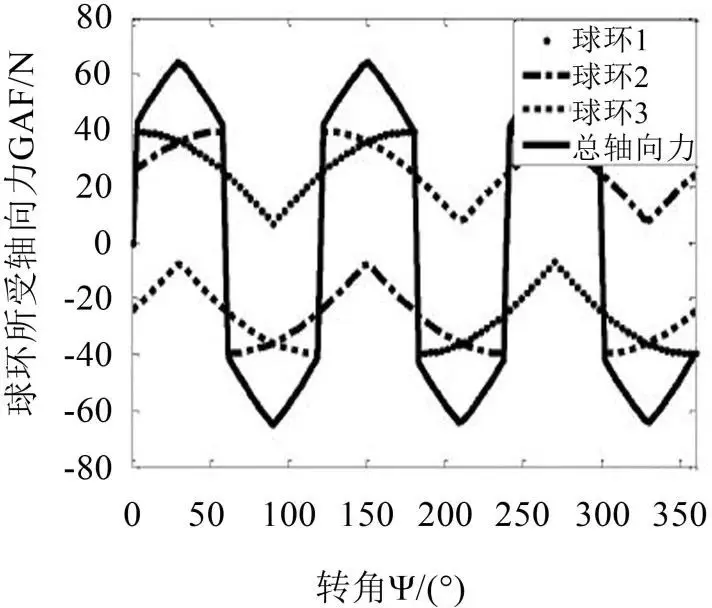

郑娇娇[6]对三球销万向节进行了受力分析。万向节转动时,球环在滑槽中产生沿销轴轴线方向的滑动摩擦力和绕销轴轴线方向的滚动摩擦力。球环所受摩擦力是三球销式万向节产生轴向派生力的直接原因,球环1 在滑槽上的轴向力F1 如公式(1)所示。

其中:

μg为滑动摩擦系数;

μr为滚动摩擦系数;

Q1为球环1在滑槽上所受的法向力;

ϒy 为y2与z1的夹角;

αx为x2与x1的夹角;

Ψ为节的转角;

sign为符号函数。

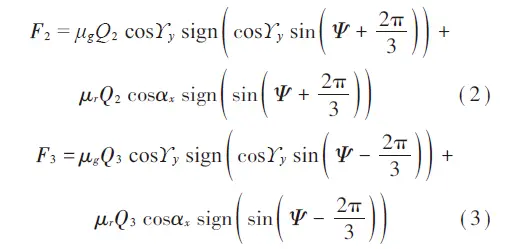

由于三个球环沿着三销架呈120°均匀分布,因此球环2和球环3在滑槽上产生的轴向力F2和F3分别如公式(2)和公式(3)所示。

总的轴向力F 是三个球环轴向力之和,如公式(4)所示,其随转角变化如图4 所示,可以看出轴向力与转速呈3阶特性。

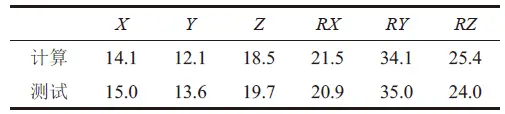

整车所受横向力是左右半轴派生力的合力,为分析其随时间的变化规律,设计整车转鼓试验。某车型在起步加速20 km/h时存在横向抖动,设定转鼓工作在恒定车速自适应加载模式,设定车速为20 km/h,控制加速踏板稳定在抖动最明显的位置,采集座椅导轨加速度、半轴变速箱侧加速度、左右车轮转速脉冲信号(每转一个脉冲)3分钟以上。提取加速度相对车轮转速的3阶成分,如图5所示。

图4 三球销式万向节轴向力随转角变化

变速箱侧加速度呈简谐变化规律,说明整车轴向派生力随时间周期性变化,原因是左右车轮相位差周期变化导致左右半轴合力呈周期变化。同相位时,左右轴派生力抵消,合力为零。相位差60°时,左右轴派生力叠加,合力最大。这就解释了为什么路试评价时整车加速横向抖动有时严重,而有时轻微。路试测试应多次转向改变左右车轮相位差,多次测量,取抖动最恶劣工况进行评价。

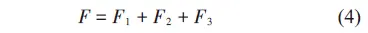

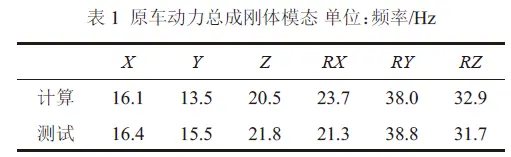

2.2 动力总成悬置优化

建立6 自由度刚体振动模型,计算动力总成的刚体模态频率,并与实车测试的动力总成刚体模态频率进行对比,结果见表1所示。可以看出6自由度模型可以较准确地预测动力总成刚体模态频率。15 Hz 是动力总成Y向平动模态的频率,32 Hz 是RZ向转动模态的频率。因此,推测40 km/h 和85 km/h车速下的抖动是半轴轴向派生力激励起动力总成Y向平动模态和RZ向转动模态导致。

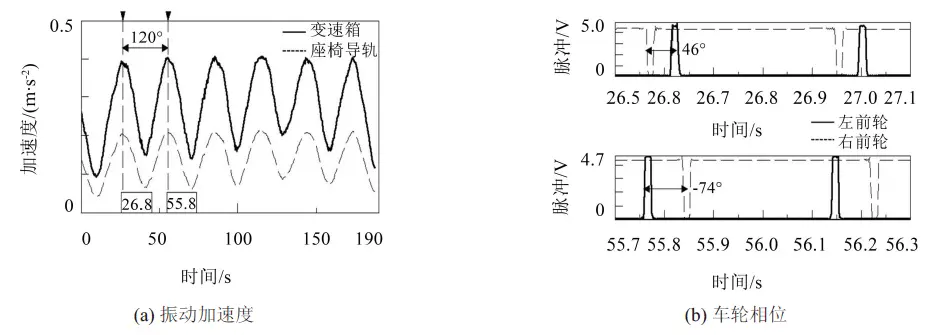

测量悬置主、被动侧振动加速度,提取半轴转速3 阶的振动如图6 所示,Y 向模态频率15 Hz 对应转速3 300 r/min 处的前悬置隔振不足,RZ 向模态频率32 Hz对应转速7 000 r/min处的后悬置隔振不足。

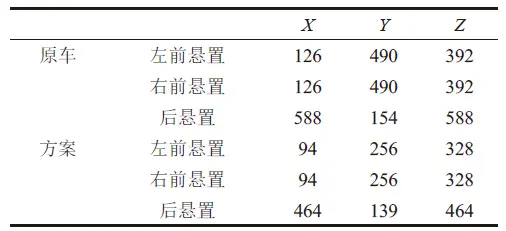

拟定悬置调教方案如表2 所示,将两个前悬置刚度降低30 %,并旋转90 度压装把较低刚度的径向朝Y向,以降低Y向模态频率,提高隔振率,较高刚度的径向朝Z 向,确保主承载方向刚度足够高。同时将后悬置刚度降低20 %,提高隔振率。优化后的动力总成刚体模态频率计算和测试结果见表3所示,Y向模态频率降低2 Hz,RZ向模态频率降低7 Hz。

表 2 悬置动刚度优化方案 单位:刚度/(N∙mm-1)

表 3 悬置改进后动力总成刚体模态单位:频率/Hz

悬置优化后的整车抖动测量结果如图7 所示,可以看出RZ 向模态共振引起的抖动改善明显,Y向模态共振引起的抖动改善不明显,共振峰对应的转速降低。对动力总成位移进行校核,最大扭矩加速工况RY 向角位移从2.4 °增大到2.5 °,侧向3 g 加速度工况Y向位移从4.5 mm增大到5.9 mm,均满足设计要求,实车评价动力总成位移控制没有明显变弱。

图 5 整车加速横向抖动转鼓稳态测量结果

图 6 悬置主被动侧阶次加速度

图7 悬置优化前后座椅导轨阶次加速度

2.3 轴向派生力优化

为进一步改善整车抖动,对半轴派生力进行控制。影响派生力的因素有扭矩大小、半轴角度、节型尺寸、润滑油脂摩擦系数等。电动车动力性要求高,扭矩不可降低;半轴角度由前期布置确定实车阶段难以调整;节型的尺寸由强度决定,增大会导致成本和重量增加;而润滑油脂是负面影响较小的措施。

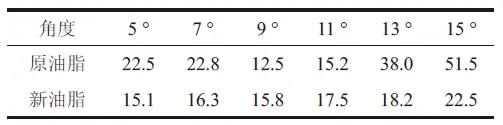

采用摩擦系数更低的油脂之后,台架测试轴向派生力明显降低(台架工况为扭矩600 Nm,转速190 r/min,角度5 °~15 °),见表4所示。在悬置优化的基础上更换此半轴,整车加速抖动进一步降低,如图8所示,主观评价抖动可接受。

表4 半轴派生力台架测试结果力/N

2.4 半轴角度优化

整车半轴角度一般要求绝对值小于5 °,分正角度(半轴内侧比外侧高)和负角度。电动汽车加速扭矩大,加速时前驱动半轴的动态角度往正方向变化。如果静态角度为正角度,加速时动态角度增大,对抖动不利。如果静态角度为负角度,加速时动态角度先减小再增大,但比前者小,对抖动有利。

某平台两个车型驱动系统相同,车型A为高车,半轴角度为+ 3.2 ° ,车型 B 为低车,半轴角度为 -2.0 °。车型B的整车加速抖动明显优于车型A,座椅导轨Y向阶次加速度对比如图9所示。

图8 半轴派生力优化前后阶次加速度

图9 半轴正负角度对横向抖动的影响

3 整车预测模型

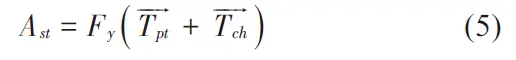

基于源-路径-响应的分析思路,建立整车加速横向抖动预测模型如公式(5)所示。

其中:

Ast为座椅导轨的振动加速度;

Fy为半轴最大轴向派生力;

Tpt为动力总成侧到座椅的传递函数;

Tch为底盘侧到座椅的传递函数。

设计试验方法测量该车型悬置优化后状态的半

轴动力总成侧和底盘侧到车内座椅导轨的振动传递函数,用激振器从Y向分别激励动力总成和转向节,获得传递函数Tpt和Tch,如图10所示。

图 10 整车传递函数测量方法

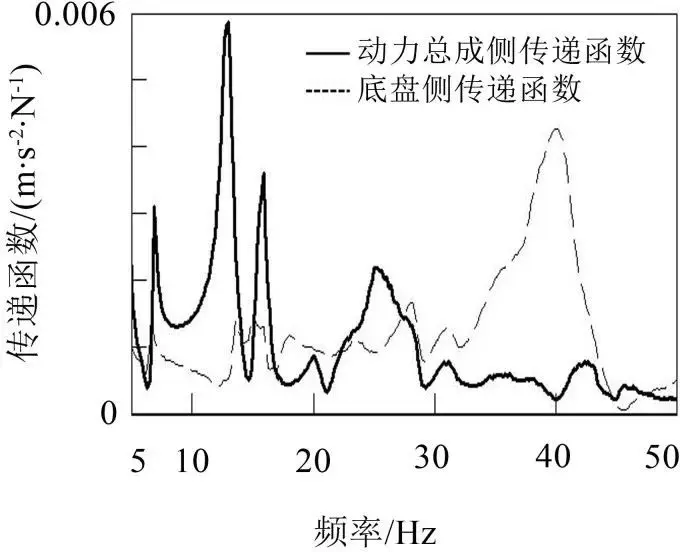

实车测试整车传递函数幅值谱如图11所示,动力总成侧传递函数存在RZ刚体模态频率25 Hz对应的峰值,幅值比底盘侧高,说明动力总成路径比底盘路径对整车抖动贡献量更大。将两者矢量叠加得到合成传递函数幅值谱如图12所示。

图 11 整车传递函数测量结果

图 12 传递函数合成结果

电动汽车加速横向抖动普遍发生在车速60 km/h左右动力总成RZ向模态被激起时,因此重点关注RZ向模态频率25 Hz处的振动传递函数幅值。将半轴台架测试的派生力按照实车半轴动态角度和扭矩换算到整车实际工况的派生力,再乘以2 得到左右半轴反相位工况下的合力,然后根据式(1)可以计算出车内座椅导轨加速度为0.27 m/s2,与实测结果0.24 m/s2基本吻合,验证了模型的正确性。

基于此模型,如果已知车内座椅导轨抖动目标值为0.2 m/s2,即可推算出半轴台架派生力目标和整车传递函数目标。行业内AAR 节的台架派生力目标一般在50 N左右,因此可推算出传递函数目标为0.002(m/s2)/N,前期虚拟开发阶段可基于整车有限元模型通过优化悬置和车身结构来达成此目标。

4 传递函数影响因素

4.1 悬置

影响整车振动传递函数的因素有悬置刚度、悬置位置、车身传递函数等。仍以该车型为例,原车和悬置优化后的传递函数仿真分析结果如图13 所示,悬置优化后RZ 向模态频率处的传递函数频率从32 Hz 降低到 25 Hz,峰值从 0.003 5(m / s2)/N 降低到0.002 1(m/s2)/N。

图13 动力总成侧传递函数CAE分析结果

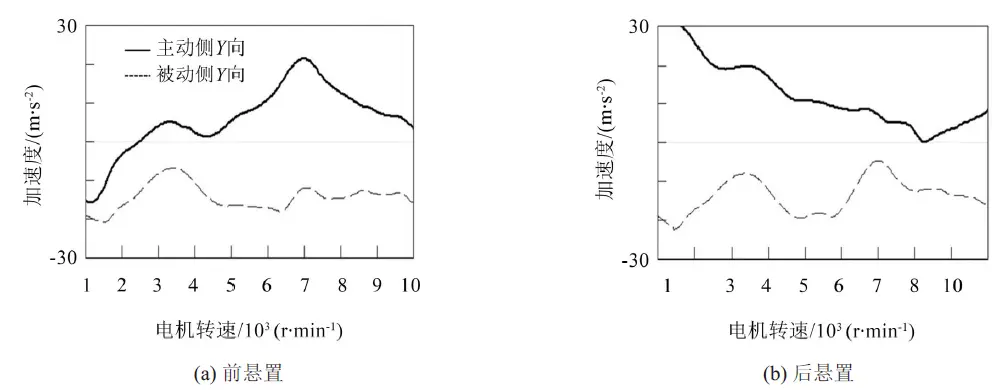

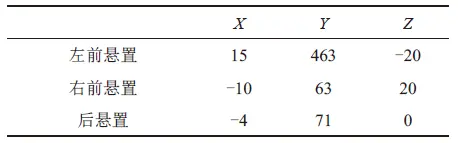

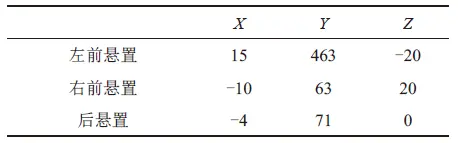

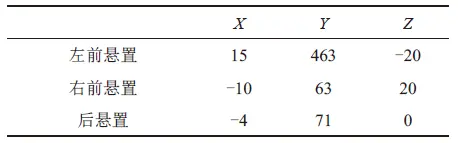

悬置布置位置会影响半轴轴向力传递至悬置三个方向的力。以该车型为例,已知三个悬置的位置和刚度,以及半轴位置,假如左右半轴最大派生力合力为200 N,即可计算出各悬置的受力,见表5所示。

表5 悬置受力/N

可以看出左前和右前悬置除了Y 向主要受力外,Z向也受较大的力,这是因为半轴与悬置存在较大的Z向高度差。经试算,如果把半轴Z向位置移动到悬置平面内,各悬置Z 向受力将降低为零。大扭矩加速工况悬置Z向因承受较大静载而工作在非线性段,动刚度高,隔振率低,如果Z向受力过大,将同时引起整车Z 向抖动,因此从整车布置角度应尽可能减小悬置弹性中心与半轴的高度差。

4.2 车身结构

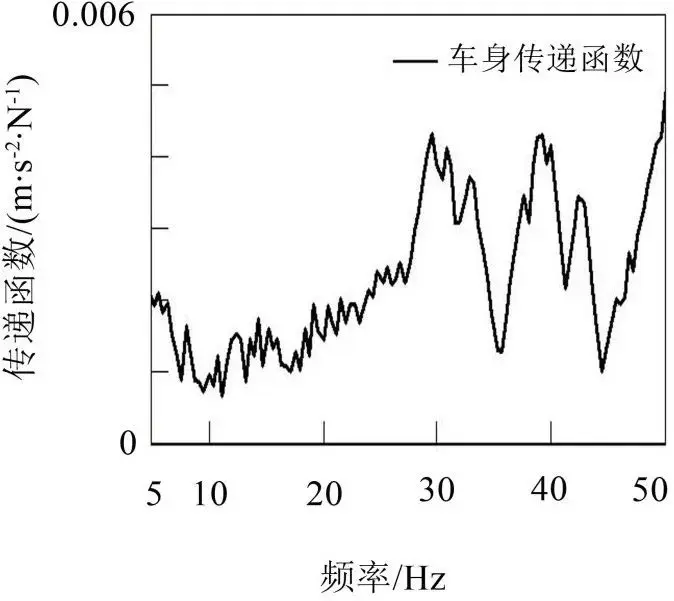

测量该车带内饰车身的动力总成悬置安装点到车内座椅导轨的振动传递函数如图14 所示。可以看出28 Hz以下传递函数幅值较低,28 Hz~33 Hz幅值较高,这是因为车身前端弯曲模态在此频率范围内。

图 14 悬置安装点车身传递函数

因此控制传递函数应避免车身与动力总成模态频率重合,建议将动力总成RZ向模态频率设定为低于车身前端弯曲模态频率范围。

5 结语

本文通过分析解决某电动汽车前驱动系统引起的整车横向抖动问题,得出以下结论:

(1)基于三球销式万向节的摩擦力特性,设计转鼓试验验证整车轴向派生力随左右半轴相位差呈简谐变化的规律,路试测量中应多次测量取左右半轴接近同相位的最恶劣工况进行评价。

(2)基于实车案例系统阐述半轴派生力、半轴角度、动力总成悬置对整车加速横向抖动的影响。降低半轴润滑油脂的摩擦系数、采用负的半轴角度、设定动力总成RZ 向刚体模态频率低于车身前端弯曲模态频率等有利于降低整车横向抖动。

(3)提出座椅抖动与半轴派生力和整车传递函数的关系模型,将整车抖动目标分解到半轴派生力和整车传递函数目标,便于前期控制,并给出传递函数测试方法和目标建议。

参考文献

参考文献

[1]赵建,王明正,宋雨,等. 某纯电动车急加速抖动问题分析与解决[J]. 新能源汽车,2020(1):38-41.

[2]HAZRA S, KHARADE A, THAKUR S. Diagnosis and elimination of vehicle lateral shake in passenger car through modification of driveshaft joints and engine mount system[J]. SAE International, 2019.

[3]林胜,刘淑英,钟秤平,等. 某混合动力SUV加速横向抖动分析与优化研究[J]. 噪声与振动控制,2020,40(1):

127-131

[4]AGARWAL K, HAZRA S. Optimisation of engine mounting system for reduction in lateral shake and drive away shudder on vehicle[J]. SAE International, 2017.

[5]WANG X, YAO W, YAN Y. Modification of front wheel drive vehicle engine mounting system for reduction in drive-away shudder[C]// 20th international congress on sound and vibration, Bangkok, Thailand, 2013.

[6]郑娇娇. 三球销式万向节受力及仿真分析[D]. 上海:上海交通大学,2014:21-31.

第一作者

黄应来

硕士,工程师

吉利汽车研究院

吉利汽车研究院(宁波)有限公司,主要研究方向为汽车NVH性能开发。

E-mail:hyl2323@126.com

通讯作者

张军

博士,正高级工程师

吉利汽车研究院

上海交通大学博士,正高级工程师,现任吉利汽车研究院NVH技术专家,专注于振动噪声领域研究与工程实践20多年。

E-mail:zj_zmkm@126.com

本文受作者授权发布。

最新资讯

-

沃尔沃汽车:创新驱动的豪华品牌

2025-04-24 18:16

-

飞书项目落地ASPICE解决方案,助力汽车软件

2025-04-24 09:59

-

驾驶员监控系统DMS合规认证的“中西结合”

2025-04-24 08:23

-

自动驾驶汽车测试关键行人场景生成

2025-04-23 17:12

-

R171.01对DCAS的要求⑧

2025-04-23 17:08

广告

广告