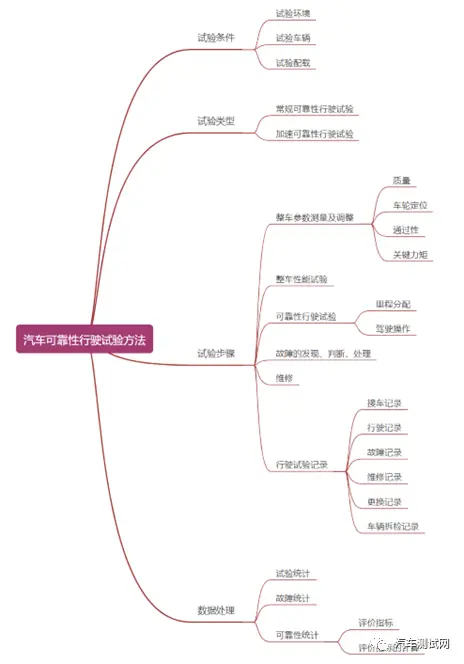

汽车可靠性行驶试验方法

背景与目的

在日益严峻的汽车市场竞争环境下,过硬的产品质量已成为企业立足于市场的核心竞争力。我国三包法规定汽车质保期应不少于3年或6万公里,但这远达不到用户预期。商家们为打消用户对产品质量的担忧,提高自家产品竞争力,纷纷打出了如整车4年10万公里或6年15万公里,甚至核心部件8年15万公里的质保承诺。是什么让制造企业对自家产品如此有信心,或者说在车辆开发前期是如何评价一辆车的质量,这就要从汽车的可靠性和耐久性说起来。GB/T 12678-2021《汽车可靠性行驶试验方法》就从试验条件、试验步骤、数据处理等方面给出了评价方法。

试验方法标准结构

一、标准的范围本标准适用于在道路上行驶的各类汽车,其他类型车辆可参照执行。

二、术语和定义汽车可靠性vehicle reliability:汽车在规定的条件和规定的时间内,完成规定功能的能力。通俗的讲就是一辆车在开了三五年后再来看有没有什么毛病,既在规定可接受的时间范围内能够完成规定功能,不发生不可接受的大毛病。工程师为了把这些缺陷在研发阶段找出来,就在试验场对汽车进行了可靠性试验。

常规可靠性行驶试验general reliability running test:在非试验场道路上,按一定规范进行的可靠性试验。非试验场道路可以选择汽车典型行驶道路工况进行,反映出用户真实行驶道路。

加速可靠性行驶试验 accelerated reliability running test:在试验场道路上,进行的具有一定加速系数的可靠性试验。

这里需要说明因试验场道路上一般设置了卵石路、坑洼路、颠簸路、扭曲路、比利时路等各种复杂路面,且按照一定比例分配,相比于常规非试验场道路,道路条件更加恶劣,强度是非试验场道路的许多倍。引入加速系数是为了快速完成试验评价的一种方法,即试验场道路行驶1 km,相当于常规路面上行驶n km(n=加速系数),各试验场道路加速系数存在差异,需要结合实际测定。

由于现在的汽车使用寿命很长,用常规可靠性行驶试验需要花费大量的资金和时间,对新产品开发和产品质量评价周期带来问题,对此,汽车可靠性试验中大量采用快速可靠性行驶试验。

汽车耐久性:汽车在规定的使用和维修条件下,达到某种技术或经济指标极限时,完成功能的能力。

可靠性强调的是在规定的时间内完成规定功能的能力,它研究的是与时间有关的质量问题。而耐久性更多考验的是产品寿命指标,是在规定维修条件下也不能恢复产品规定功能的问题。两者在具体评价指标方面也有所不同。

▲试验场道路图

▲试验场道路图

三、主要技术内容1.试验条件常规可靠性行驶试验和加速可靠性行驶试验应选择多种气象条件进行试验,特殊地区使用的汽车或特殊用途的汽车应在相应的条件下进行。

我国幅员辽阔,一般一款产品会面向全国各种地区销售。汽车想有较高的环境适应性,要求在开发过程中,就必须考虑高温、高寒、高原(高海拔)等环境对汽车可靠性的影响。对此,在整车可靠性试验中,需有效验证汽车在“三高”环境下的可靠性,明确汽车整体性能变化情况,包括动力性、经济性、制动性、续航里程、低温启动性能等。

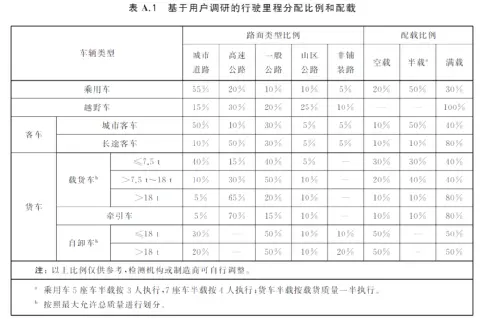

应选择具有代表性的车型进行试验,乘用车宜不少于3辆。车速表和里程表的偏差应符合相关规定。一般情况下试验装载应使车辆处于最大总质量状态下,制造商有特殊要求的按制造商的要求装载。装载方法参照GB/T 12534的要求,其中对于轿车乘员配重按照65kg计算(座椅上50kg,座椅前的地板上10kg,行李箱内5kg)。

2.整车参数测量及调整

对整车质量参数、车轮定位参数、通过性参数以及关键力矩进行测量及调整,确保车辆技术参数和一致性符合产品技术要求。

3.性能试验

可靠性试验前后宜进行整车动力性、经济性、制动性能、排放、舒适性、操纵稳定性和密封性等项目评价,用于评定整车性能的衰减程度,前后试验的试验条件和方法应一致。前后对比试验主要是验证车辆的可靠性尤其各类故障的发现,对于油耗、排放等性能影响相对较小。对于操纵稳定性、异响、通过性等性能,企业更多的是在试验过程中进行定期评价、整改、提升。对于动力、制动等性能,力学激励对其影响相对较小,试验前后差异不显著。另外短期内的加速试验对于性能衰减影响较小且产品开发过程中也会通过改进方案提升相应能力。

4.常规可靠性行驶试验

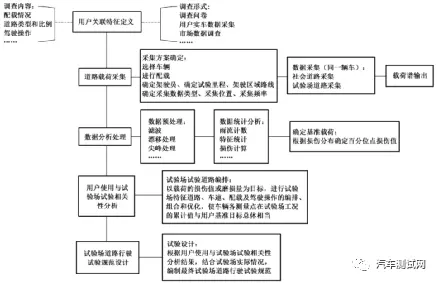

试验里程分配

试验道路由城市道路、高速公路、一般公路、山路、非铺装路组成,里程分配比例见下图。对于燃油、燃气类车辆,试验里程一般取30000km。对于电动车,试验里程一般取燃油车的一半,即15000km。

驾驶操作——选择合理挡位,尽量按照设计工况车速行驶。——每行驶 100 km,至少有2次由静止状态全油门加速行驶;累积倒挡行驶不小于 200 m;至少制动 2 次,制动前后的车速变化率应不小于 30%。——山路行驶时,每行驶 100 km 至少做1次上坡停车和起步,在不小于6%的坡道上用行车制动停车,变速器置于空挡,再用驻车制动停稳,然后按正常操作进行坡道起步。——夜间行驶里程比例应不少于试验总行驶里程的 10%。

5.加速可靠性行驶试验

试验里程分配

根据用户关联或试验场规范,确定试验车辆在试验场不同类型道路的行驶里程和工况分配

驾驶操作

根据用户关联或试验场规范,确定试验场不同道路的驾驶操作,复现不同道路的驾驶工况。

应用疲劳损伤、摩擦损耗等理论,通过进行典型用户关联研究,制定代表百分位值90以上目标车型典型用户使用工况的试验场可靠性试验方案,使在设计开发阶段能够得到与典型用户相对一致的行驶工况,避免出现“过设计”和“设计不足”的情况,提高设计开发效率,缩短设计开发周期,降低设计开发成本。

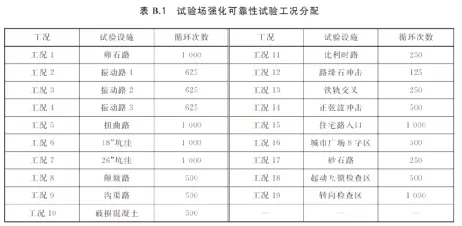

某车型在某试验场强化可靠性试验工况分配示例参见表 B.1,试验场综合可靠性试验里程和工况分配示例参见表 B.2。特定总成/系统的可靠性试验可抽取特定工况分配进行试验。

6.故障的发现判断和处理

故障发现的途径有:接车检查、停车检查、驶中检查、定期保养检查、性能测试、拆车检查。

发生故障应立即停车检查,原则上要及时排除故障。如发生的故障不影响行驶安全及基本功能,且不会引起诱发其他故障,可以继续试验观察,直至需要修理时为止,故障级别按最严重时计,里程按照发生最严重故障时的里程进行记录。

故障停车时间:包括等候时间、诊断时间、修理时间、调试时间等。车辆因修理、保养或其他原因需要更换零件或更新软件的,应在行驶记录中明确并注明零件号或软件的版本号拆检中发现的故障,应计入指标统计,拆检时间计入修理时间。

7.试验记录

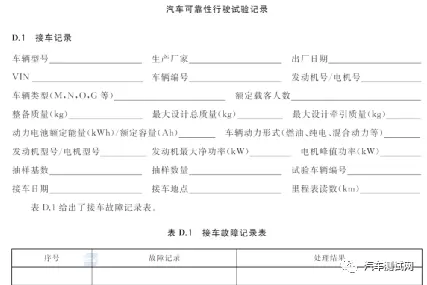

试验记录应包括接车记录、行驶记录、故障记录、维修记录、更换记录、车辆拆检记录。除此之外还应记录车辆的编号、里程、行驶路线等基本信息。

8.数据处理

所有故障均按照单车统计,依发现故障的里程顺序填写故障统计表。未通过改进措施排除的故障,只统计 1次,故障类别按最严重情况统计,其对应里程数为该故障里程。同一里程不同零部件发生故障应分别统计。同一零部件出现不同模式故障也应分别统计,如果同一个零部件发生几处模式相同的故障,则只统计 1次,故障类别按最严重的统计。可靠性试验前,检查发现的故障不计入统计。

根据评价指标计算需要,按单车分别统计各类故障频次、首次故障里程、当量故障数、实际行驶里程、试验平均车速、故障修理时间、维护时间、故障修理费用和维护费用等。

9.评价指标

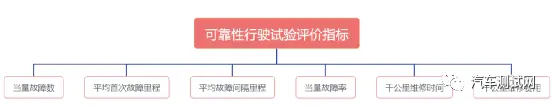

可靠性行驶试验应从当量故障数、平均首次故障里程、平均故障间隔里程、当量故障率、千公里维修时间、千公里维修费用等方面的评价指标进行评价。

四、三高环境的可靠性问题

试验条件

环境因素

可靠性问题

高温

高温

高湿度

高辐射

冷却液沸腾

金属零件的腐蚀

非金属零件的老化、变质、发霉

电气元件的故障

高寒

低温

冰雪

冷起动、制动性

冷却液、润滑液、燃油的冻结,非金属零件的硬化失效、采暖除霜装置的性能、特殊维修性

电气元件的故障

高原

低气压

低温

长坡

辐射

冷却液沸腾、供油系统气阻

动力性能下降

起动性能恶化

电气元件的故障

五、可靠性试验的意义

通过试验分析、评价,提高了产品的可靠性水平,可靠性试验是研究失效机理的重要手段,通过试验可以暴露设计和制造的可靠性问题,经过分析和改进,使汽车可靠性增长的一种手段。同时也验证了汽车可控性指标是否达到规定要求。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告