汽车低速转弯时底盘异响问题分析与解决

摘要:针对汽车低速转弯时底盘异响问题,通过人耳及异响听诊器识别,确定异响声源的大致位置及声音属性。再通过振动噪声专用测试设备采集异响问题特征并对特征进行分析,确定异响源。通过单一变量法对异响源进行验证,锁定发生异响问题的零部件。制作手工方案样件进行验证,确定问题原因。通过快速验证法逐步缩小最优解的范围,并结合制造工艺、装配工艺得出最优方案。锁定零部件设计参数,制作方案件搭载整车进行验证,结果是异响问题消失,方案有效,问题解决。

1 引 言

随着汽车行业的快速发展,客户对汽车性能的要求越来越高。其中,汽车异响性能尤为突出,其是直接的、表面的、容易被客户感知的性能维度,成为判断汽车性能和档次的重要依据之一。在汽车开发过程中,底盘异响问题是汽车性能开发的关键核心技术问题,是影响汽车品质的关键问题。近年来,各大车企对汽车异响性能越来越重视,投入的比例不断增大。

汽车底盘系统主要由悬架、副车架、制动器、车轮、传动轴等组成。其中,悬架、制动器、传动轴是底盘异响占比较大的部分。对于底盘异响控制,前期可用CAE手段,包括DMU检查、模态设计、刚度强度设计、应力特征分析、规避历史问题及市场突出问题等,中期可对实际样车进行异响调校,识别异响问题点,进行问题排查、原因分析、制定整改方案、工程化实施等,后期应加强零部件质量、生产工艺一致性控制,上市后主要针对市场反馈的异响问题进行优化。

上述是比较常规的解决汽车异响问题的思路,但异响往往超乎人们的意料,即使前期工作做得很好,也很难保证后期实车不存在异响问题。对于实车异响问题,应主要从共性及严重异响问题入手,优先解决困扰客户的异响问题。对于突出的异响问题,可以从异响开发主线中单独提取,将其作为专向攻克技术问题处理,周期满足开发需求,问题解决后回归开发主线。底盘异响问题的解决思路同其他异响问题一样,只是底盘异响问题相对其他异响问题更复杂,更需花费时间与资源。

2 底盘异响排查与分析

2.1 异响现象描述

某车辆在公路上正常行驶,低速(15~20km/h)转弯时,前底盘处偶尔会传来“咯噔”声,发生频次无规律。针对此问题,在试验场地针对该车辆进行绕8字行驶,行驶过程中反向切换转向时,前底盘处“咯噔”声复现,且出现响声的工况均为转向切换时,工况相对稳定。

2.2 异响排查

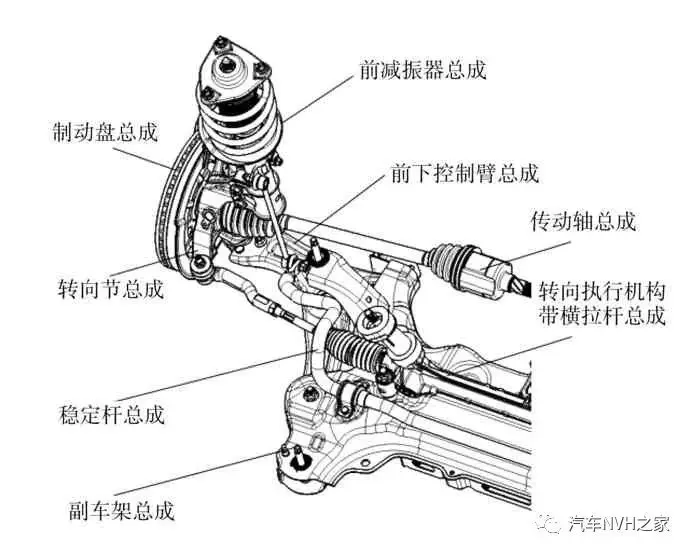

该车辆前底盘主要为麦弗逊式悬架结构,如图1所示。首先使用异响听诊器缩小异响源范围,分别在以下零部件结构上布置传感器(如图2所示):稳定杆(通道1)、摆臂(通道2)、制动器(通道3)、转向节(通道4)、副车架(通道5)、减振器(通道6),测得稳定杆(通道1)、制动器(通道3)和转向节(通道4)声音相对较大。继续缩小范围,测得制动器(通道3)、转向节(通道4)声音较明显。

图1 悬架结构

图2 传感器布置

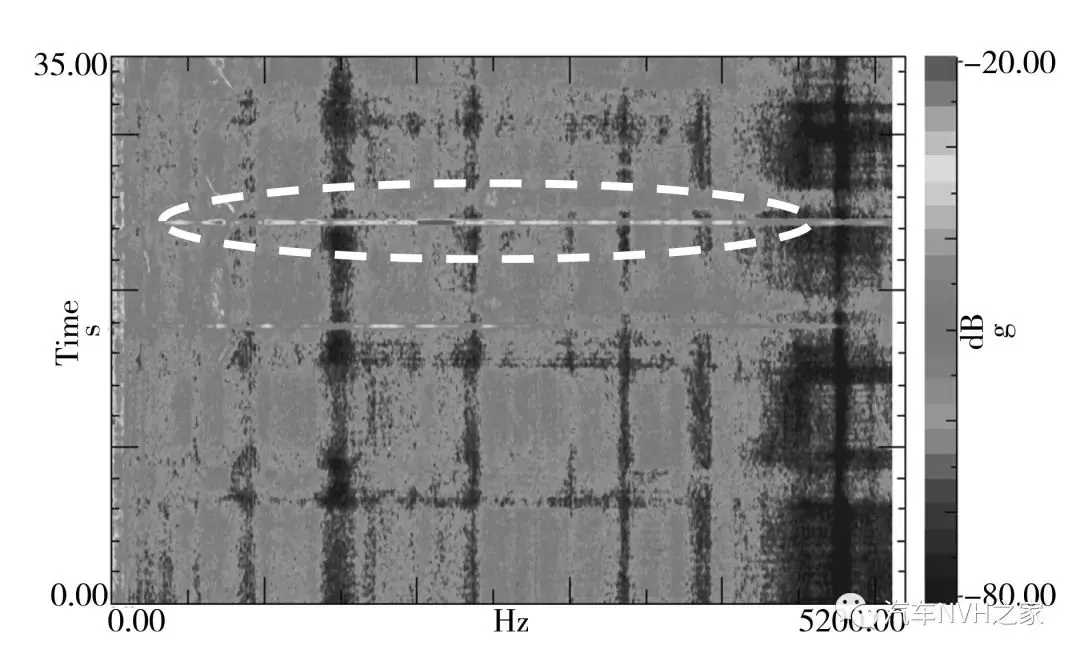

使用异响听诊器缩小声源位置后,已无法继续分析和确定问题产生原因和声音特征,因此采用NVH专业测试设备LMS Test.Lab对异响问题继续排查,使用振动传感器进行布点(如图3所示),通过振动数据采集,进行图谱分析,测得振动转化图谱特征,如图4所示。

图3 振动传感器布置

图4 原状态振动特征瀑布图

对传感器测得的数据进行分析,可以得出结论:(1)振源为制动器端;(2)根据声音特征,确定异响为金属部件撞击声。

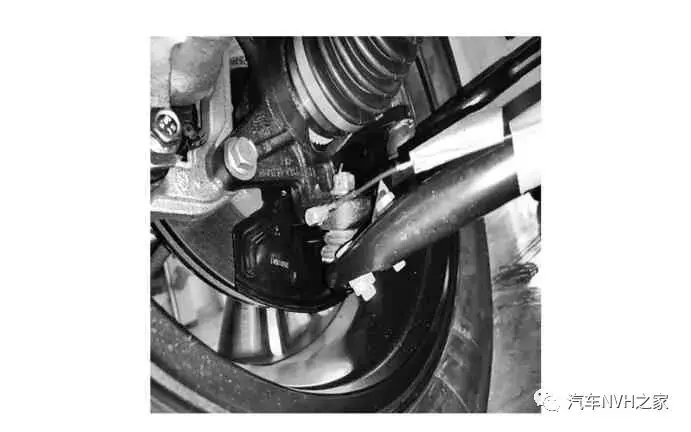

根据问题排查,锁定异响源为制动器(如图5所示)。结合制动器结构及问题瀑布图,初步怀疑制动卡钳安装位置和制动器轴承外圈两个位置均可能产生此问题。

图5 制动器

验证方案1:将制动器卡钳拆卸(如图6所示),验证问题是否复现。结论:制动器卡钳拆卸后,异响依然存在,排除卡钳导致异响。

图6 制动器(卡钳拆卸)

验证方案2:将制动器轴承外圈与转向节轴承孔配合处焊接牢靠(焊接位置见图7),验证问题是否复现。结论:制动器轴承外圈与转向节轴承孔配合处焊接牢靠后,异响问题未复现。

图7 焊接位置

为确认验证方案的有效性,另将3台有此问题车辆的此位置焊接牢靠,异响均未复现。由此可以判定,该车辆低速转弯时底盘异响问题的根源是制动器轴承外圈与转向节轴承孔配合处存在问题。将问题车制动器轴承外圈与转向节轴承孔返厂进行质量分析,两件均满足设计要求。由此断定,此结构存在设计问题。

通过进一步验证可知,原车制动器轴承外圈与转向节轴承为过盈配合(制动器轴承外圈与转向节轴承孔配合如图8所示),转向节轴承孔的设计公差∅80(-0.044,-0.073),制动器轴承外圈公差∅80(0,-0.012)。

图8 制动器轴承外圈与转向节轴承孔配合

验证方案:制作3套新样件进行验证,使转向节轴承孔公差为∅80(-0.07,-0.1)。验证结果:新样件搭载整车后,均未出现此异响问题。

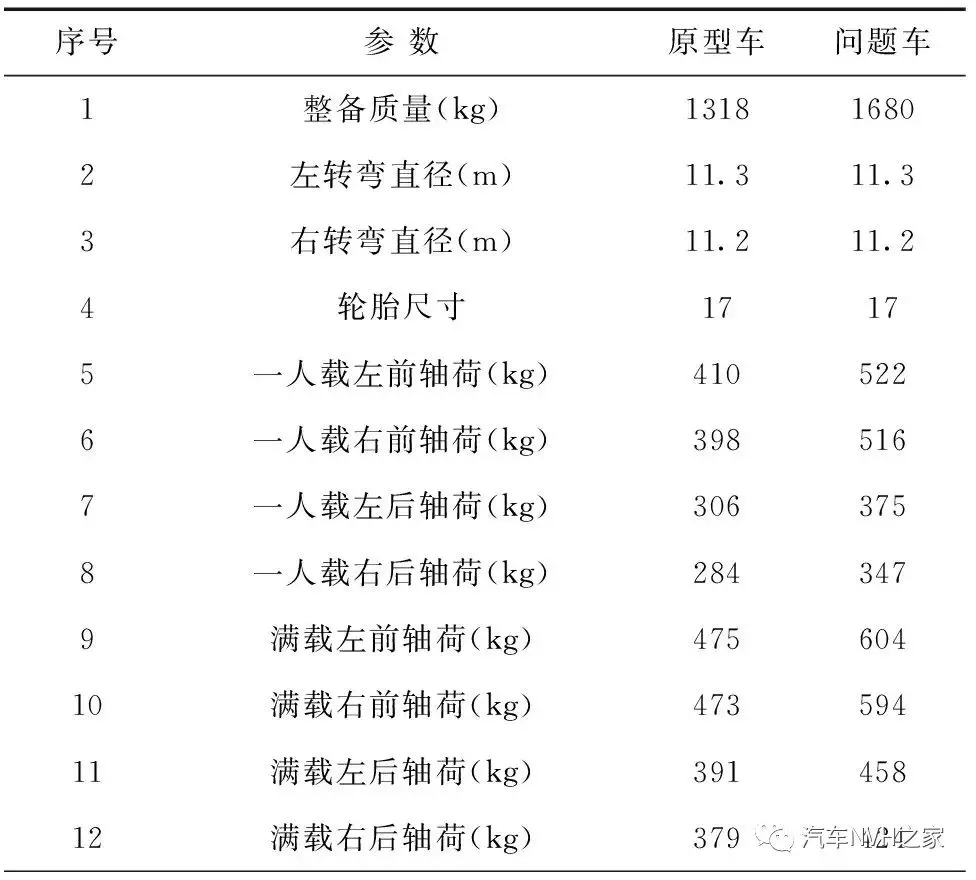

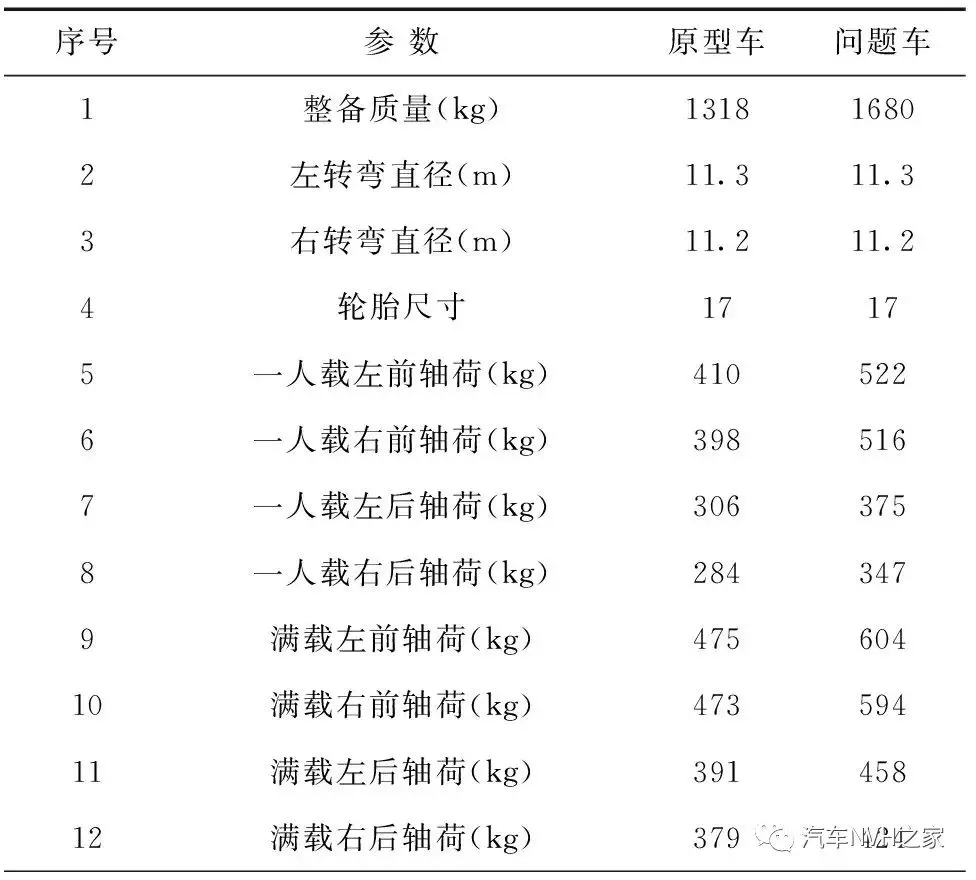

从问题车型了解到,此车型由传统燃油车经过油改电设计,属于油改电车型,整车整备质量增加362kg,各轮胎载荷均有增加,前轮增量较大,制动器外圈与转向节轴承均沿用传统燃油车型且在燃油车型上无此问题。原型车与问题车关键信息见表1。

表1 原型车与问题车关键信息

整车侧向力计算:

F=M·A

式中,F为整车受到的侧向力;M为整车质量;A为加速度,![]() 为车速,R为转弯半径。

为车速,R为转弯半径。

问题发生工况(选取最恶劣工况20km/h、右转弯)整车满载侧向力计算:

![]()

F问题车满载=M·A=2080×5.52=11481.6N

问题发生工况(选取最恶劣工况20km/h、右转弯)整车一人载侧向力计算:

F问题车一人载=M·A=1760×5.52=9715.2N

原型车整车满载侧向力计算:

F原型车满载=1718×5.52=9483.36N

F问题车一人载-F原型车满载=9715.2-9483.36=231.84N

F问题车满载-F原型车满载=11481.6-9483.36=1998.24N

相同工况下,问题车整车一人载侧向力比原型车整车满载侧向力大231.84N,问题车整车满载侧向力比原型车整车满载侧向力大1998.24N,导致分布到车轮端转向节轴承侧向力增大。

依据车辆信息、侧向力变化并结合问题排查结论可以得出:低速转弯时底盘异响问题的根本原因是由于车辆在转弯时,侧向力作用导致制动器轴承外圈与转向节轴承孔产生滑移撞击。之所以会出现滑移撞击,是制动器轴承外圈与转向节轴承孔配合过盈量不足导致。最简捷的解决办法是通过优化转向节轴承孔尺寸公差来消除此异响问题。

3 优化方案制定

由于项目时间紧迫,需采用快速验证法进行优化方案制定。制作20套转向节外圈轴承(转向节轴承孔尺寸公差如表2所示),分别装车验证(选取整车满载工况,保证整车侧向力最大,下文验证工况均选取此工况),缩小公差范围。验证结论:序号1、2、3、4、5、6、7样件搭载整车验证,异响问题改善不明显;序号8、9、10、11、12、13样件搭载整车验证,异响消除;序号14、15、16、17、18、19、20样件搭载整车验证,异响消除,但出现安装卡滞现象,不便于装卸。

表2 转向节轴承孔尺寸公差

根据上文的验证结论,将可实施尺寸公差范围缩小至∅80(-0.061,-0.095),进一步装车验证。为了规避因样件滑移量小导致异响声音不明显而未被人耳识别到,此次验证用LMS设备采集转向节轴承端振动信号,监测转向节轴承孔与制动器轴承外圈是否存在相对运动。转向节轴承布点如图9所示。

图9 转向节轴承布点

验证结论:序号8样件搭载整车后,转向节轴承孔与制动器轴承外圈存在相对运动,与问题特征一致;序号9、10、11、12、13样件均未出现转向节轴承孔与制动器轴承外圈存在相对运动的现象。

优化方案确定:根据上述验证结论,确定转向节轴承孔尺寸公差为∅80(-0.065,-0.095),此尺寸公差既满足解决异响问题需求,又不影响部件装卸,未增加成本,在可控切换周期内。优化后振动特征瀑布图如图10所示。

图10 优化后振动特征瀑布图

4 转向节轴承实车验证

根据优化方案,将转向节轴承孔尺寸公差由∅80(-0.044,-0.073)优化为∅80(-0.065,-0.095),增大了制动器轴承外圈与转向节轴承孔配合过盈量。优化后的制动器轴承外圈与转向节轴承孔配合如图11所示。

图11 制动器轴承外圈与转向节轴承孔配合

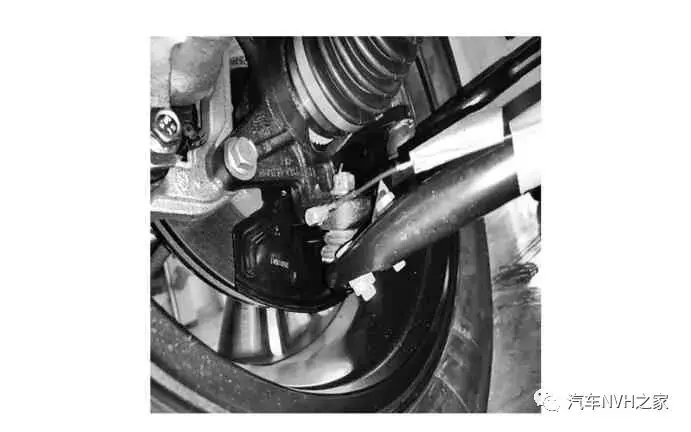

根据优化结果,冻结软膜数据,制作手工样件3套,样件制作精度符合设计要求,经零部件检测合格后搭载实车进行实车验证(实车制动器见图12)。验证结论:3套手工样件均未出现此异响问题。

图12 实车制动器

手工件验证方案有效后进行硬膜数据冻结,开硬膜制作3套工装样件,经零部件检测合格后搭载实车进行实车验证,3套硬膜工装样件均未出现此异响问题,综合判定此方案可批量化,并且后批次车均搭载此方案工装件,均未出现此异响问题。

5 结 论

随着汽车行业对汽车异响性能重视的提高,汽车开发领域中异响开发技术获得了较快发展。本文结合理论分析与实车验证,分析车辆转弯时产生的侧向力对转向节轴承孔与制动器轴承外圈配合的影响,通过异响车辆问题排查,逐步缩小问题范围,再通过手工方案验证,锁定异响问题源。制作方案样件验证异响问题,再通过快速验证手段优化问题样件,得出最优解决问题方案。根据优化方案制作软膜手工样件验证,验证没有问题后制作硬膜工装样件验证,验证没有问题后再进行批量生产及切换。

通过此异响问题的识别、排查、分析、方案制定、工程化、批量整个过程,获得很多经验。在此后的项目开发过程中,要吸取此次经验,特别是车辆前期设计阶段,要充分模拟各种工况下整车受力分布及零部件受力情况,确认关键零部件是否存在异响问题风险,如有问题需要及时规避。

作者:骆玉宝,陈 波

宜宾凯翼汽车有限公司

免责声明:分享此文仅为传播汽车相关技术知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢!

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告