不同冷却介质对锂离子棱柱电池热管理的影响

摘 要

锂离子电池在汽车领域有着突出的用途。所有制造混合动力汽车(hev)和电动汽车(ev)的主要原始设备制造商都会用到锂电池,并且在未来几十年仍将继续使用锂电池。但这些电池在工作过程中,容易受到环境和电池因素的影响。当前输入或输出的电量会影响电池的内阻和温度。因此,锂离子电池在运行过程中产生的热量对于为混合动力汽车和电动汽车设计经济高效的热管理系统(TMS)至关重要。为此,必须为车辆选择合适的锂离子电池组冷却机制,并建立最佳冷却条件,将温度保持在15至35°C的安全范围内,这对提高电池的性能、安全性和寿命至关重要。对于高能锂离子电池模块,这项工作提供了空气型和液体型热管理系统的比较。采用计算流体力学(CFD)方法对不同流体条件下热管理系统的冷却性能进行了研究。在本研究中,12v模块由5个棱柱形袋状电池组成,并在所有情况下提供初始恒定热流。不同的冷却剂(即空气、含乙二醇的水和纳米冷却剂)在不同流速和成分下对模块热行为的影响进行了评估和比较。空气、乙二醇和水的流速分别为0.5、1.0、1.5和2.0米/秒,而纳米冷却剂的流速为1.0米/秒。随着纳米冷却剂流量的增加,锂离子温度下降到最佳范围以下,从而影响其性能。这项研究的结果将用于开发更有效的节能电池温度管理系统,并广泛采用纳米冷却剂用于锂电池。实验结果表明,纳米流体的降温效果优于空气冷却和水+乙二醇冷却,分别提高了5.04%和2.97%。

01 前 言

锂离子(Li-ion)电池对充电和放电电流等操作条件的变化非常敏感,这会导致温度升高。充电状态(SOC)和工作温度的影响也可能影响电池的内部温度。温度升高可能导致局部热失控。因此,需要确定电池参数,如SOC,健康状态(SOH)和功能状态(SOF),以通知车辆控制器持久安全。由于,通过常规的水冷却,有限的冷却效率得以实现。流速的增加显着引起电池温度降低但达到一定水平。之后,功耗迅速增加。这就是为什么有效冷却纳米流体被认为为电池热管理提供主动冷却。由于其极高的导热性,纳米粒子被发现可以产生优异的结果。氧化铝在常用的纳米粒子中具有最高的热导率(40.0Wm-K)和最低的比热(765.0Jkg-K)。然而,为了获得最佳的电池冷却性能,应使用足量的纳米粒子被加入到水中。因此,比较了不同的纳米流体及其对典型电池模块内温度分布的影响,并分析了纳米流体在锂离子电池中的热控制效果。结果提供了关于电池性能,高充电放电率下的散热能力和环境温度的见解。所述分析可以进一步扩展以观察基于将冷却剂施加到电池的不同位置的性能。王等人发现当由放置在模块顶部的风扇提供强制空气冷却时,它实现了最佳的冷却性能。为此,在冷却效果和成本方面期望立方结构,而在空间约束方面期望六边形结构。此外,有效的热冷却可导致电池的能耗降低,从而延长其寿命。杜等人得出的启示是,当放电速率分别为1C和1.5C时,将83.2%和49%的能量消耗分别应用于具有18个圆柱形电池的两个电池模块。通过增加冷却通道尺寸,电池的温度可以进一步降低,但达到一定水平。此外,Mohammadian等人通过使用液体电解质和水溶液比较内部和外部冷却对棱柱形锂离子电池的影响。他们发现,对于0.024w的泵送功率,内部冷却使电池温度的标准偏差降低了外部冷却的5倍以上。除了通过流体冷却外,Yeow等人表明铝(Al)板充当细胞和冷板之间的桥梁,双冷板冷却产生的冷却能力是单冷板冷却的两倍。

陈等人还研究了热行为锂离子电池,研究人员创建了一个全面的3d热模型,该模型考虑了同时定位的凹痕对流和辐射,以提高边界精度。因此,可以准确地实现表面温度分布不对称和温度分布异常等基本现象。他们发现,由于每个表面的散热性能差异,最高温度发生在电池核心以下。此外,在YandZ方向上的热传输更大,这就是为什么金属外壳有效地将热量分布在表面上的原因。赵等人分析观察了通道尺寸,质量流量,流动方向和入口尺寸对散热的影响。他们得出结论,当微型通道数少于4个,入口质量流量为1×10-3公斤时,42,110个圆柱形电池的最高温度可保持在40℃以下。邓等人研究了矩形锂离子动力电池采用蛇形通道排列的U型管液体冷却技术的冷板。仿真结果表明,具有五个通道的最长流向通道配置提供了优越的冷却效果。冷却液的输入对温度和压降的标准偏差几乎没有影响。冷板的最高温度随着冷却液温度的升高而升高,因此冷却液温度应保持在最低水平。杨等人提出了用于电池热管理的液态金属型冷却剂,并将其与水冷却进行了比较。研究结果表明,液态金属在高功率消耗、电池故障和高环境温度等方面具有优越的冷却性能,在较低的泵功率使用下提供较低和均匀的模块温度。邓等人研究了不同的液体,如水和油,以及添加剂,如纳米颗粒,在其质量和应用方面进行了比较。主动冷却和被动冷却、内部冷却和外部冷却、直接冷却和间接冷却以及直接冷却和间接冷却的区别都在液体冷却系统的分类中进行了介绍。对于电池组设计,在设计方案上对串联、并联和串并联组合以及直接和间接冷却系统进行了对比。陈等人提出并研究一种氨水联合动力和冷却系统,在该系统中,储存在内燃(IC)发动机的夹套水和废气中的废热可以被有效地回收。该组合系统的等效热效率为19.76%,最大输出为92.86千瓦,即能源效率为33.69%。刘等人针对使用化学还原法在铜(Cu)存在下的水的导热系数。Cu-水纳米流体具有小于0.2vol%的体积浓度。结果表明,具有低浓度纳米柱的Cu–水纳米流体提供比正常水基更高的热导率,即对于0.1vol%的Cu,导热系数提高了23.8%。

滕等人研究了分散在四种不同浓度(0.5,1.0,1.5和2.0wt)的标称直径(20,50和100nm)下的氧化铝(Al2O3)水纳米流体的导热率作为粒度,温度和重量分数的函数)对于工作温度(10,30,50°C)在该实验中进行了调查。研究结果揭示了高导热率与灵敏度增加之间的联系,以及小纳米颗粒尺寸与较高温度之间的联系。赵等人所提出的模型在71个18650型电池上包含一个蛇形通道液体冷却系统。本文采用了两种策略,即方法1中的多个短通道和方法2中的电池和冷却剂通道之间的有序放大接触区域。在5C放电期间,两种技术的电池模块两端的最大温差分别为2.2K和0.7K。Yetik和Karakoc建议两种不同的基础液体,即水和乙二醇以及纳米粒子(Fe2O3)的三种不同体积分数(1%,2%和5%),以研究纳米流体对锂离子电池热管理的影响。调查以四种不同的放电率(1.0、1.5、2.0和2.5)对15个电池模块进行。结果表明,由于水具有比乙二醇更好的导热系数,水具有最佳的纳米流体冷却剂参数。电池的C率升高时电池模块的温度升高。此外,增加了纳米流体的体积分数和折射速度,模块冷却速度更快。因此,在比较不同冷却剂的温度降低方面,对锂离子棱柱电池进行了很少的研究。这项工作是独一无二的,因为它融合了纳米颗粒Al2O3在加入50%水+50%MEG溶液时充当冷却剂。这项工作是对以前在这一领域所做的工作的独特延伸。

02 研究方法

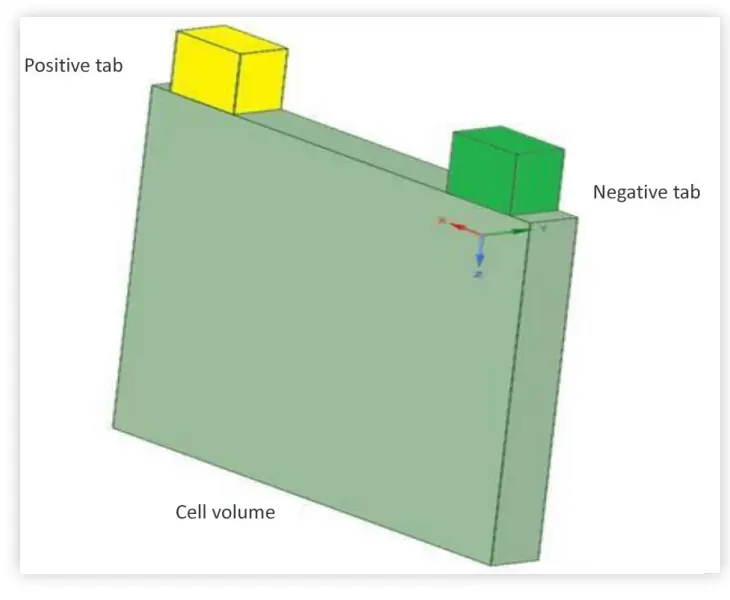

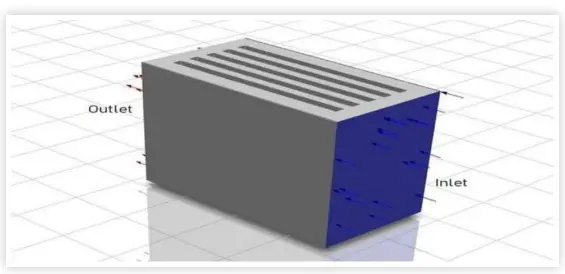

棱柱型锂离子电池比圆柱形锂离子电池更薄、更轻(图1)。这些电池采用矩形铝或钢外壳,比圆柱形电池寿命更长,但更难保持低温。另一方面,棱柱状单元的各种形式和尺寸为工程师提供了额外的设计自由度,可以堆叠它们(因为它们的矩形形状),并有可能减少它们在货物中占用的宝贵空间。

图1 单电芯结构

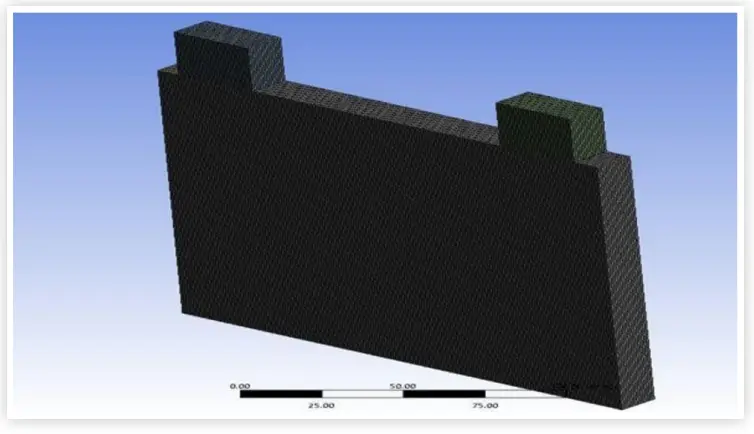

对尺寸为169mm宽、179mm长、15mm厚的棱镜型锂离子电池进行建模。石墨用作阳极,而NMC和MnO2用作阴极。在ANSYS/Fluent中,根据电池的形状和结构建立电池的三维模型(图2)。该模型由三部分组成:有源体积、正标签和负标签。堆叠结构由活性体表示,活性体包括正负活性材料、分离层、铝箔和铜箔。通过细胞的电流流动被收集使用正和负标签。给出了温度数据,并模拟了电池的1℃和2℃放电额定值。

图2 电芯网格生成图

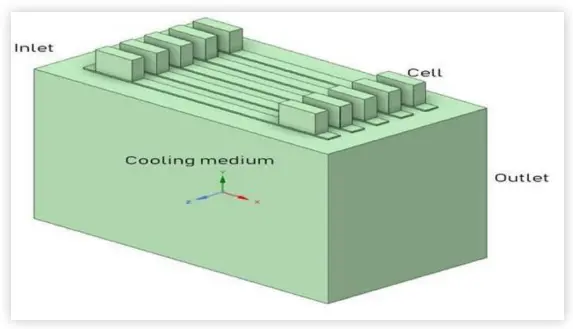

在对冷却系统进行仿真时,考虑了五个单元的组合,并在ANSYS Fluent中进行了建模。冷却材料在电池组周围流动。图3为模拟冷却液的入口和出口。

图3 棱柱电池模组与冷却流体流动条件

风冷和水冷仿真

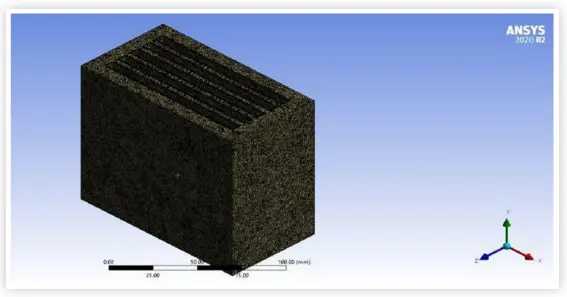

冷却介质流过两个电池之间的间隙并直接接触电池表面(图4)。运行一系列模拟以确定修改冷却剂流速对电池表面温度的影响。使用瞬态求解器来比较不同的流体,仿真最多完成25个时间步,图5表示出了流体流动状态。

图4 冷却介质网格图

图5 冷却流体结构

纳米流体冷却仿真

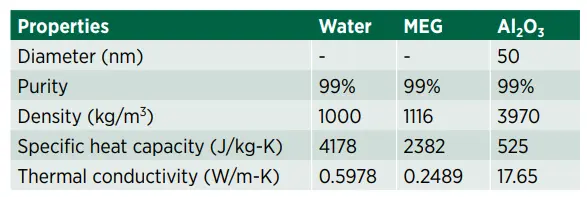

将金属颗粒添加到普通流体中以形成纳米流体。将Al2O3颗粒加入到水和MEG溶液中,生成Al2O3纳米流体溶液。在乙醇-水中加入氧化铝,只要加入0.5%的Al2O3作为体积分数,就能使乙醇-水混合物的导热系数提高0.05 W/(m-K)。在Fluent中选择多相域来模拟Al2O3颗粒与水和MEG的混合物的纳米流体。对不同体积分数的纳米流体进行了冷却模拟,纳米颗粒和流体的性质如表1所示。表1 冷却流体热物性参数

03 结果与讨论

单电芯产热

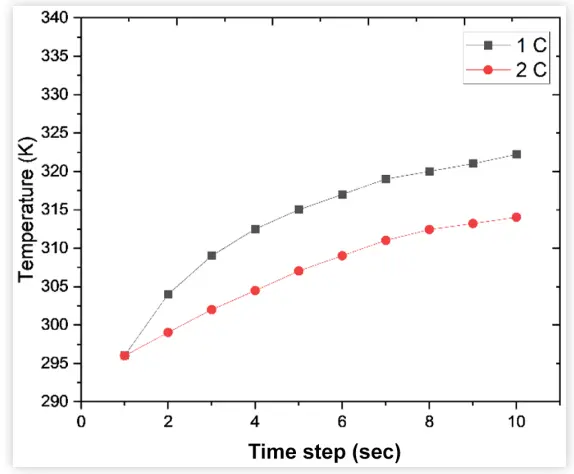

热管理系统的经济高效设计需要对锂离子电池在运行过程中产生的热量有基本的了解。温度对电池的容量、功率和寿命影响很大。电池的C值是由充电或放电所需的时间来定义的。利用MSMD模块在一个流体单细胞中进行了测试,得到了热流密度。电池芯温度随着电池C额定值的增加而升高(图6)。在电池C额定值时,计算得到的热流密度为101.96 W/m2,在321 K时观察到相应的温度。

图6 单电芯表面温度随时间和放电倍率的变化

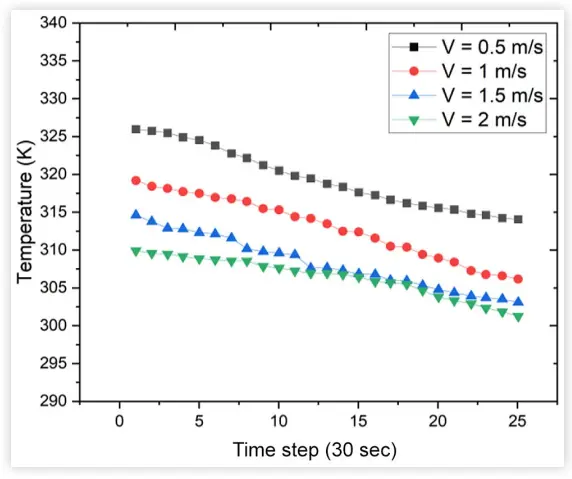

空气作为冷却介质

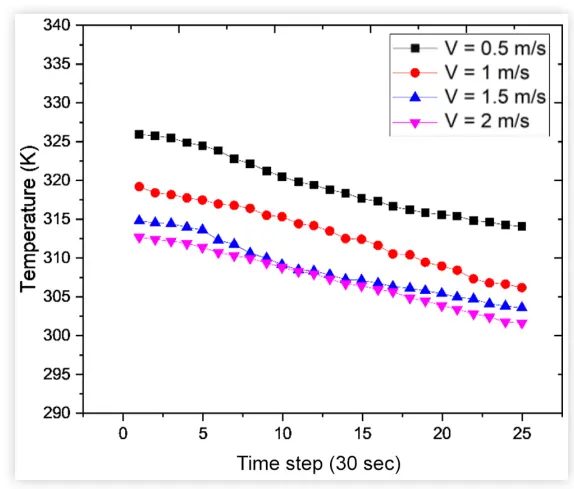

电池的表面温度降低是不均匀的,这是由于狭窄空间内的流动状况以及温度梯度的变化,模块表面最热的区域位于模块背面附近。由于从电池到空气的热量传递与冷却通道内空气的温度和流速成正比,因此冷却通道内气流的减少和温度的升高由前向后,导致模块最热的区域暴露在后侧附近。空气通过冷却通道时温度升高。因此,排气歧管内的空气温度远高于进气歧管。在图7中,当气流速率为0.5 m/s时,电池温度从342 K下降到320 K。当流速增加到1 m/s时,温度从322 K下降到307 K。当气流速率进一步升高1.5 m/s时,温度从315 K下降到303 K。当气流速率增加2 m/s时,温度从309 K进一步下降到301 K。因此,随着流量的增加,电池芯的温度显著下降,这是空气对流冷却的结果。

图7 空气冷却速度变化

水作为冷却介质

与风冷相似,由于冷却通道内的流体流量由前向后减少,流体温度升高,因此模块表面最热的区域位于模块后侧附近。在图8中,当水流速度为0.5 m/s时,电池温度从326 K下降到314 K。当流速增加到1m/s时,温度从319 K下降到306 K。水流速率进一步升高1.5 m/s,会影响温度从315 K降至303 K。将水流速提高2 m/s后,温度从310 K降至301 K。因此,随着流量的增加,进口和出口之间的平均温差增大,即冷却效果增加,这与空气冷却中观察到的情况相似。

水+ MEG(单乙二醇)冷却比空气冷却更有效,因为它的导热系数和比热比空气高,因此可以有效地吸收电池释放的热量。

图8 水冷速度变化

纳米流体作为冷却介质

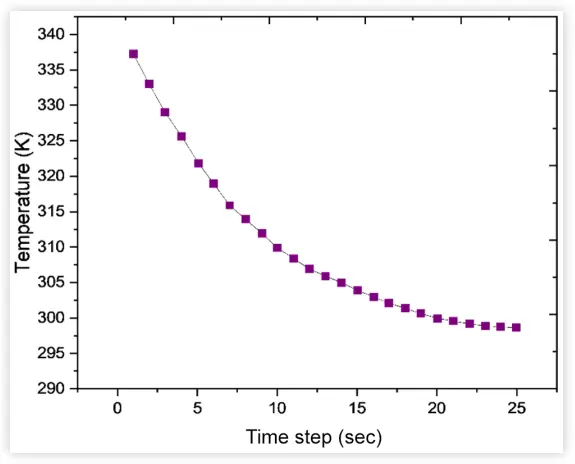

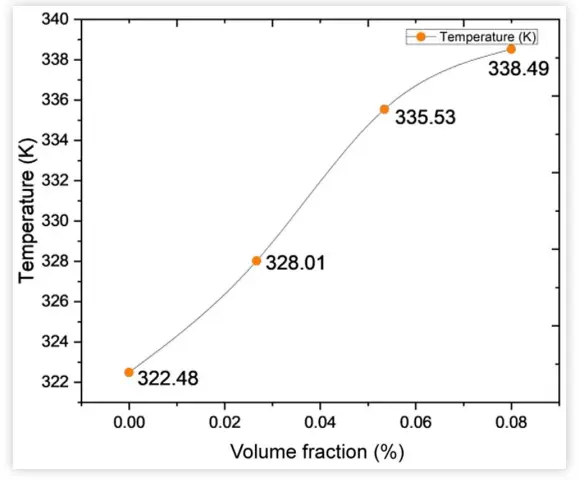

在进口侧附近,由于流速最大,进口流体温度较低,温度降至296 K。当它接近出口时,由于温度梯度的减小,表面温度略微升高至304 K(图9)。随着温度的升高,导热系数增加,而粘度和密度降低。因此,纳米流体可以在更高的温度下表现出更好的性能。Al2O3具有较低的热性能,提高了溶液的冷却效率。提高进口温度会使温升速度变慢,从而降低温度梯度。从图9中可以看出,纳米流体最适合冷却操作,因为它们将电池的温度从337K降低到304K,这是在0.1 m/s的流速下获得的。在图10中,所讨论的冷却流体是一种纳米流体,其基础流体由水和二甘醇的组合组成,以及各种体积分数的稳定悬浮纳米颗粒。体积分数是纳米颗粒的体积与纳米流体的体积之比。随着体积分数的增加,纳米流体的出口温度也随之升高,表明纳米流体的换热系数随体积分数的增加而增大。过量纳米粒子的加入会增加泵送的力度。

图9 用Al2O3纳米流体冷却的电池表面温度

图10 不同体积分数的纳米流体出口温度

04 结 论

在风冷和液冷组件中,增加冷却剂流量降低了电池表面的平均温度。在相同功耗范围内,液冷模块的最高表面温度低于风冷模块。出口和进口流体温度之间的最大温差在低质量流量区域观察到。空气冷却使电池表面的平均温度从337 K降低到321 K。水冷却使电池表面的平均温度从337 K降低到314 K。风冷降温效果为4.75%,水冷降温效果为6.82%。所提出的纳米冷却剂(Al2O3 + MEG + H2O)在1 m/s流速下,将电池表面的平均温度从337 K降低到304 K,即温度降低了9.79%。纳米流体的降温效果优于空冷和水+乙二醇冷却,分别比空冷和水+乙二醇冷却分别提高5.04%和2.97%

Baviskar, S., Chatterjee, D., Jawale, K.C., and Rammohan, A., “Battery Thermal Management of Lithium Prismatic Cell Battery by Using Different Coolants,” SAE Technical Paper 2023-01-5059, 2023, doi:10.4271/2023-01-5059.

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告