新能源汽车动力电池包结构优化设计概述

1、动力电池包概述

顺应全球新能源汽车发展潮流,全球动力电池包产业链发展迅速。动力电池包作为新能源汽车的“心脏”是汽车主要的动力来源,也是电动汽车的关键总成之一,对汽车性能起着决定性作用,且电池包性能受电芯数量、能量密度和箱体等参数影响。相比传统燃油车,纯电动汽车续航里程还有一定差距,而且电池包安全也是用户比较担忧的问题,对纯电动汽车的动力电池包结构进行优化设计的研究具有重要意义。

新能源汽车电池充电

动力电池包设计的基本需求:在有限的空间容积内,在满足需要的电量储存能力的基础上,最大限度地减少交通事故对驾乘人员伤害并尽可能地轻量化。

动力电池包的结构设计要求:结构强度、碰撞安全性、疲劳可靠性、通风与散热、绝缘和防水、电磁兼容等。

动力电池包的研究方向:在优先选用适当的高能量比单体电芯基础上,从电池包结构设计的角度进行研究及优化,以开发更高续航里程、更高安全性及更宽的环境温度适用范围的动力电池包,也是当前的迫切需求。

2、动力电池包国内外发展现状

世界各大车企都在大力发展新能源电动汽车,动力电池的续航能力成为影响此类汽车市场竞争力的决定性因素之一。

(1)国际主流车载动力电池包

以美、德、日、韩主力车企为代表,采用三元锂电池电芯为单体的高端纯电动车型,NEDC续航里程超过600公里。松下、LG、三星等日、韩电池企业的产品成为主流车企首选。

特斯拉按照扩大单体电芯容量、减少数量的趋势升级电池包,推出了基于46800单体电芯的电池包,单体电芯的个数已经降至960个,使电池包整体的能量密度有较大幅度的提高。

(2)国内主流车载动力电池包

以比亚迪、宁德时代等为代表的一大批企业,在动力电池方面作出了重要贡献,使国产动力电池的市场占有率全球领先。国内主流车企使用的电池单体是趋于高端车型逐步向三元锂电池转型,中、低端车型以磷酸铁锂单体电芯为主,但整体续航里程低于国际先进水平。

比亚迪发布了基于磷酸铁锂的“刀片电池”,通过减薄电芯厚度,增大电芯长度,实现电芯扁长化并结合电池包结构和底盘一体化设计。

国内外车企电芯电池

常用的动力电池是由单体锂离子电池电芯适当成组后集成于箱体内的车载动力电池包,目前,对电池包结构设计的研究大部分集中在电池包结构的动力学分析、温度场仿真以及结构优化设计等方面。这些研究为电池包的批量生产提供了可靠的技术支撑,并研制出了多款高性能动力电池包。

3、电池包机械结构设计

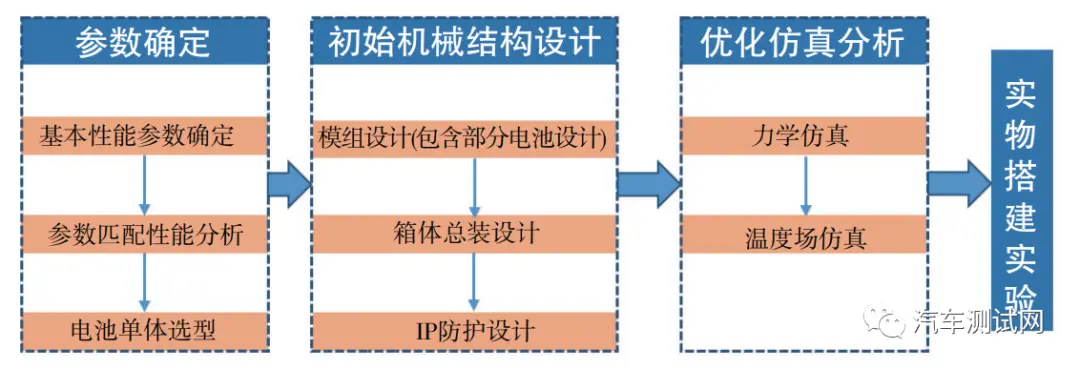

动力电池包的设计目标是满足整车开发设定的性能和功能要求,电池包的机械结构设计流程主要包含4部分:参数确定、结构初始设计、仿真分析优化和实物搭建实验分析。

电池包机械结构设计流程

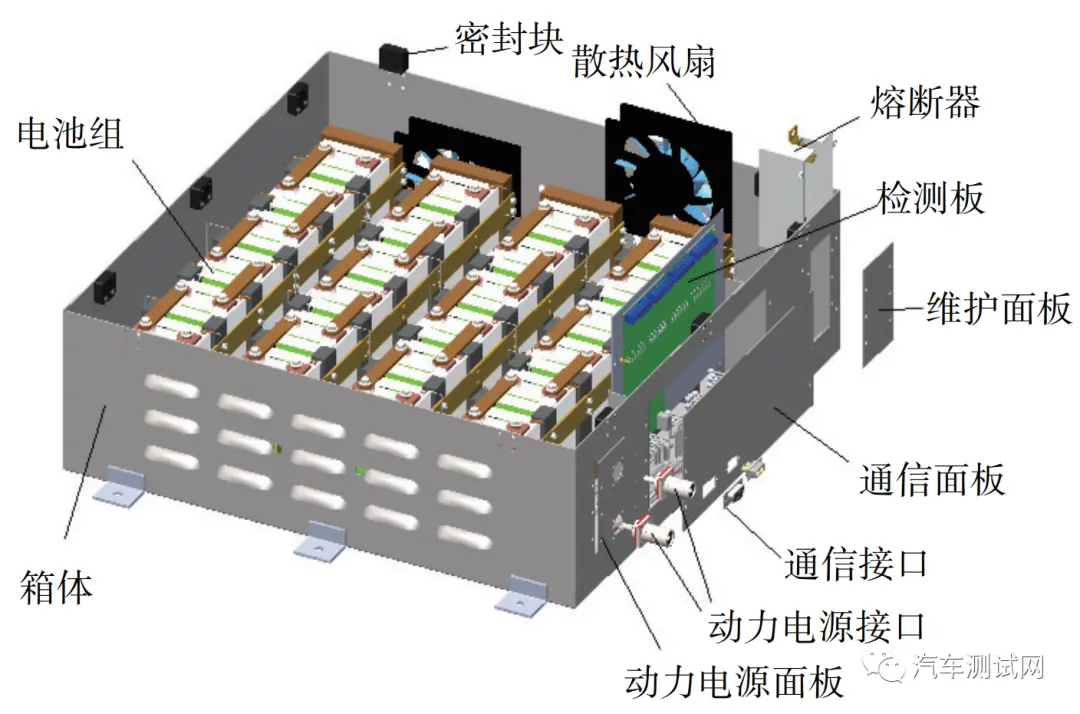

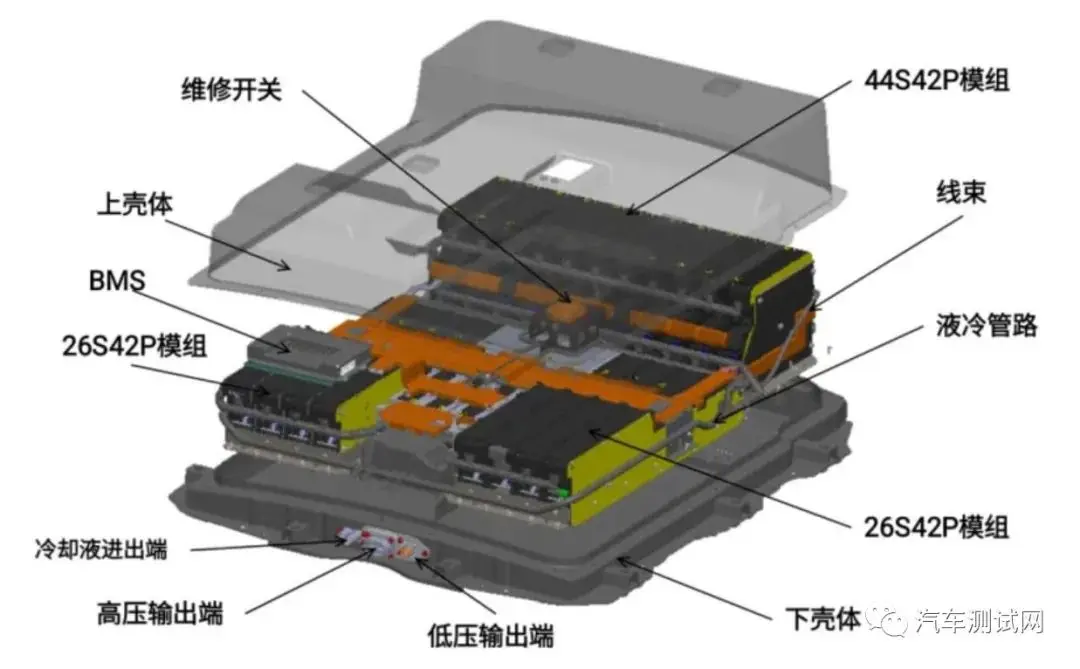

机械结构设计主要是模组设计,将众多电池单体电芯用支撑结构固定联结于一体,通过电池单体的串联和并联来保证电池包的额定工作电压和系统总能量。模组要求结构稳定性高,强度和刚度满足车载环境激励及电池包安全要求,并且模组尺寸要限定在电池箱体尺寸内,并能够安装相关电气元件。电池包机械结构还有“土”字型、“⊥”型。

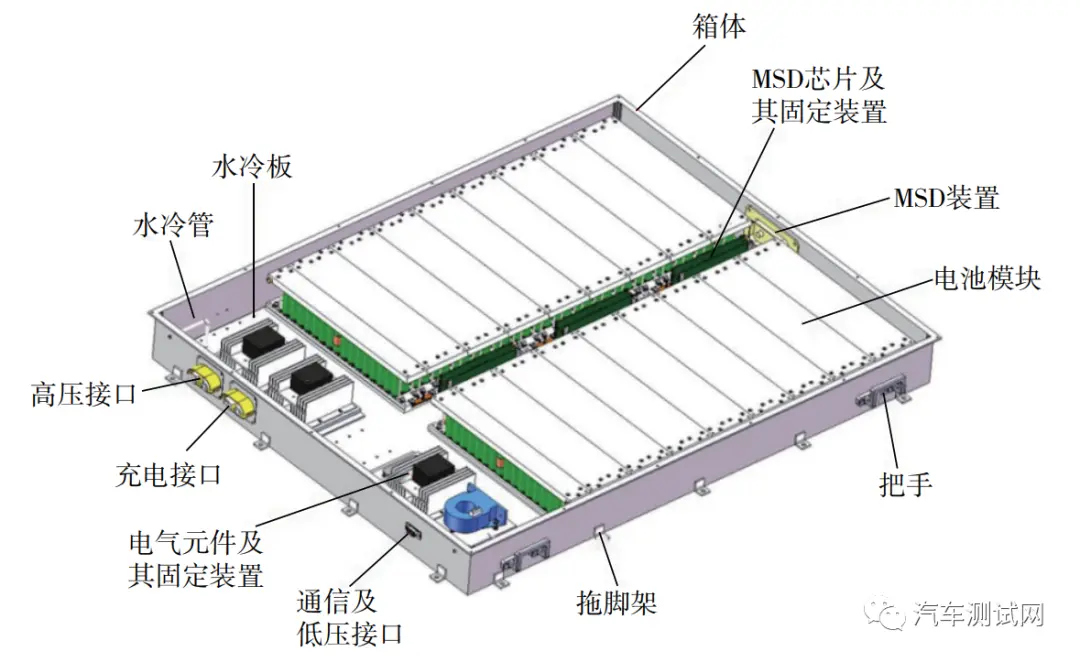

电池包结构

电池包结构设计受安装位置和整车布局包络空间尺寸的约束,其主流设计方式是结合底盘和车身的一体化集成设计,依据车型结构适当调整,可一定程度地减轻电池包本体受挤压冲击力而减少发生碰撞安全事故的概率。

4、电池包的高压电气设计

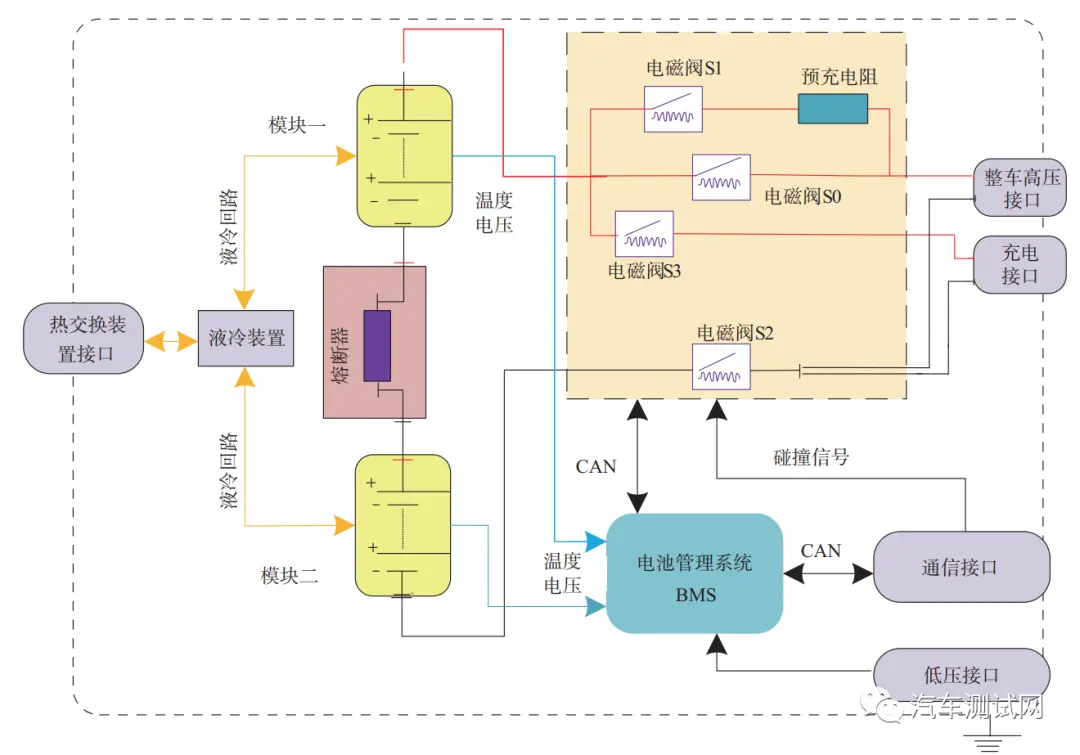

电池包的电气安全设计主要包含4部分:过流下的系统保护、高压互锁安全、预充电路系统及防碰撞设计。

电池包电气设计架构

电池包的传感器元件、熔断器、通信线束及它们的固定方式都将影响电池包内部结构形式,在机械结构设计前期要合理规划电气系统架构。目前电动车电气系统正在向高压化发展,对电气系统的器件、装置和结构以及安装连接都提出安全性方面的更严酷挑战。

5、电池包的热管理设计

热管理设计是使电池温度保持在10℃~40℃的适宜工作范围,特别是要控制或者反映局部过热,需要设计合理的热管理系统来及时调节电池包内部温度。

热管理系统主要有强制风冷、相变冷却和液冷。

风冷方式:成本较低,散热效果一般,极端条件下难以满足要求;

相变冷却:价格昂贵,不太适合目前市场需求;

液冷方式:散热效果好,同时可以很好地实现散热和供热转换,是目前的主要应用方式。

风冷电池包

液冷电池包

6、电池包的集成设计

随着新能源汽车的快速蓬勃发展,动力电池技术和相关集成管理技术层出不穷、节节开花,如新材料技术(无钴材料等)、新工艺技术(刀片电池等)、新集成技术(CTP等)、新管理技术(弹匣电池等)汇聚了材料厂、电池厂和整车厂的最新研发应用成果。

电池包集成设计结构

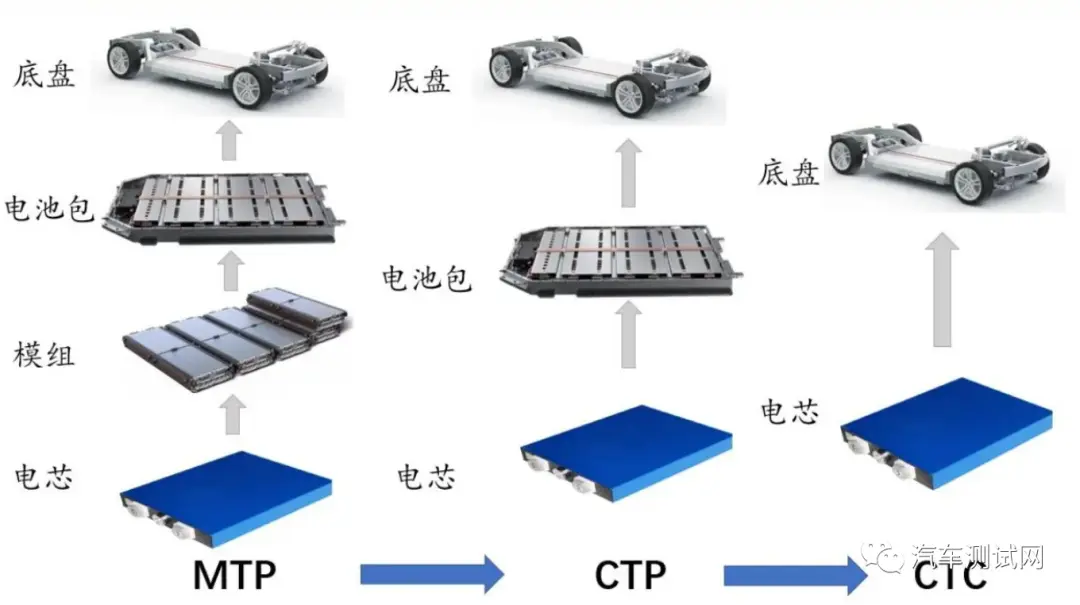

电池包是电动车的动力来源,最小的单元是电芯。现阶段市场中存在两种主要的结构方式MTP(Module to Pack)和CTP(Cell to Pack),而CTC(Cell to Chassis)作为最新一代电池系统技术,在特斯拉、比亚迪、零跑、宁德时代等企业的助力加持下,2022年正在逐渐从开发设计走向量产。

电池包发展技术路径

受电池单体电芯能量密度较低、电池包结构设计缺陷以及电池热管理系统效能不足等因素影响,国内车企的动力电池包在整车续航和安全性仍有提升空间,其影响因素很大程度上在于从单体到系统的电池包集成结构设计以及动力电池包的热管理设计。因此,要真正实现我国新能源汽车产业技术上的“弯道超车”,可以在选用适当的高能量比单体电芯基础上,从电池包结构设计的角度进行研究及优化。

编辑推荐

最新资讯

-

零跑辟谣辐射超标背后:电动汽车电磁辐射究

2025-04-23 16:48

-

长城汽车总裁:长城汽车打死也不做增程!

2025-04-23 16:48

-

国内现货!GRAS 46AE/146AE 限时优惠直降 5

2025-04-22 16:22

-

仿真测试必要性及标准法规

2025-04-22 16:22

-

福特退出中国,进入倒计时!

2025-04-22 16:21

广告

广告