整车路噪概述

一、路噪的定义

汽车路面噪声是指汽车在路面上行驶时,路面不平度给轮胎多点和多方向附加的随机激励力从轮胎传递到轴头,并通过轴头传递到车内悬架、车架等部件而产生的轰鸣声,产生路面噪声的传递机理有结构传递和空气传递,路面噪声所占的频带非常宽,主要在频带20~5 000 Hz范围内,而结构传递噪声主要频段为20~500 Hz内,空气传递噪声主要频带范围在400 Hz以上,其中,路面空气噪声与车速有直接关系,中速时较为明显。

路噪由低频结构噪声和高频空气噪声组成。结构噪声主要由路面强迫振动和轮胎不均一性自激振动,通过悬架等传递到车身,导致车内噪声。空气噪声主要由三种方式产生,一为路面强迫振动激励轮胎固有特性引起,二由路面与轮胎花纹摩擦引起,三为轮胎花纹泵气效应引起,通过空气传播至车身,导致车内噪声大。

路噪从频率上划分可分为5种成分,如右图所示分别为:

①40-80Hz附近频率成分

②160Hz附近频率成分

③250Hz附近频率成分

④315Hz附近频率成分

⑤400Hz以上频率成分

路噪传递路径:

二、路噪的典型路面和评估方法

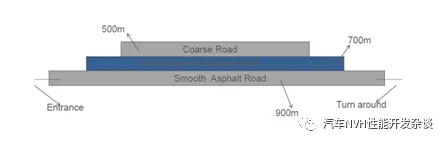

路噪的典型路面有粗糙路、光滑路、刻槽水泥路。粗糙路面测试要求60km/h,光滑路路面测试要求60km/h、80km/h、100km/h、1200km/h,刻槽水泥路测试要求100 km/h。

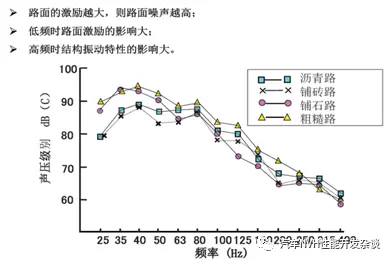

路面激励特性:

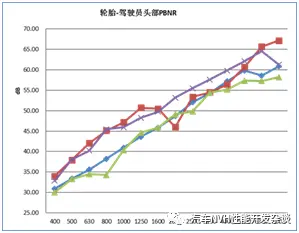

评估方法:记录轮胎尺寸,胎压,风速信息,选择开发车辆选择销售占比最大的轮胎;测试布置要求,MIC:驾驶员内 /外耳,副驾驶内右后乘客,Acc:4个Knuckle上刚度大且接近整车坐标系的位置各1个,后处理要求Correction factor set to FixedEnergy,Fmax equal to 12800 Hz,Hanningwindow with 75% overlap,Frequency resolution of 1 Hz,A minimum of 15 s time data required,LinearAveraging。

三、路噪产生机理

3.1轮胎模态对路噪的影响

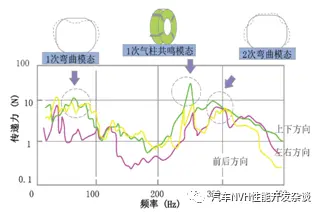

轮胎模态有轮胎旋转模态、轮胎跳动模态、轮胎空腔模态、胎面振动模态都会引起相关的路噪问题。对轮胎模态特性可能产生影响的7个结构设计因素:胎面胶模量、胎面厚度、冠带形式、带束层宽度、带束层角度、胎侧胶模量和三角胶高度,例如40Hz鼓噪起因轮胎旋转模态,80-160Hz go—声起因轮胎跳动模态,200-250Hz空腔共鸣起因轮胎空腔模态,315Hz za—声起因胎面振动模态。

3.2轮胎力传递率、侧向刚度对路噪的影响

轮胎力传递率是胎面受到激励时,轮心的响应力与胎面激励力的比值,轮胎力传递率FT(force transmissibility)的计算公式为:

FT=N/M

式中:N为跨点频响函数;M为原点频响函数。跨点频响函数为轮胎胎面响应对轮毂中心激励的频响函数,原点频响函数为轮毂中心响应对轮毂中心激励的比值,轮胎力传递率表征轮胎中心处振动与路面输入激励之间的传递关系,力传递率是通过VTF数据换算而来的,轮胎力传递率与轮胎模态之间有很强的关联性,降低力传递率峰值可以降低轮胎空腔共振噪声。

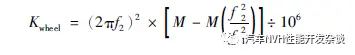

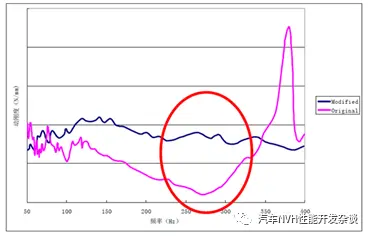

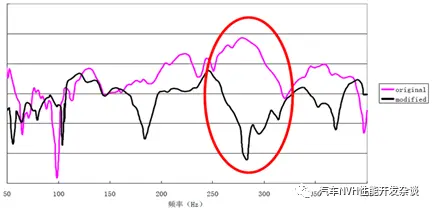

车轮侧向刚度是描述车轮侧向抵抗形变的能力,侧向刚度越大抗变形能力越强。车轮侧向刚度可以作为车轮传递特性重要指标之一,其大小能有效决定轮胎的隔振性能,同时影响结构噪声传递路径,进而影响到整车噪声。含车轮总质量M以及轮心位置原点频响曲线共振峰频率f1和反共振峰频率f2的车轮侧向刚度公式:

在200-400Hz频段内,车轮侧向刚度对整车噪声传递函数有显著的影响,侧向刚度越大,声振传递函数幅值越低,路噪表现越优。

3.3轮胎花纹噪声激励特性

花纹撞击路面的噪声:600-1200Hz、泵气噪声1000Hz左右、喇叭口效应800-1200Hz、驻波管共振600-1200Hz、滑动摩擦噪声800-2500Hz、花纹被弹出的噪声800-2500Hz。

花纹的randomization(synchronousor asynchronous)虽然会使某些频谱段变得平缓,降低A权噪声。采用随机花纹的另一个重要好处是提高了重量和刚度的均匀性,即轮胎的静平衡和均匀性。

采用不是所有的轮胎都可以采用asynchronous排列,他必须有一中心沟或中心rib。

Synchronous同步的,指轮胎的左右两边按照相同的节距排列,asynchronous指左右两边的节距排列不同。

传统方法是将采用2-4个节距,新方法是采用连续变化节距,甚至花纹在轮胎周向上变化,这样的噪声更低。

光面轮胎也会产生噪声,主要来自轮胎的下沉和stick-slip过程。

为减小air pumping 和 pipe resonance, 应避免closed pocket, cavitieswith narrow outlets and long grooves without ventilated side branches, 这与排水的要求一致。

大多数轮胎的关键频率范围为1000Hz。相应的groove的Critical length(共振长度)是:两端开口的是175mm;一端开口,一端闭合的是90MM;这与轮胎印痕的长度差不多。为避免此情况,普利司通采用“groove fence”来打破声波的传播。

应尽量避免花纹沟与印痕边缘一致,最少要45度角。这就要求轮胎肩部与轴向大体垂直,在中部尽可能一致。

轮胎的外侧是操纵性能,内侧是驱动性能。因此外侧需要更多的硬度高的块或条,并且细槽要少。

路面对有向花纹的噪声影响很大,在很光滑路面上(safetywalk)有向花纹轮胎正反转差别可以达到2.7dB,非对称花纹的左右在1dB之内。在GRB_S(similarto a smooth textured asphalt concrete),影响更小,非对称花纹的左右影响大约为0.3dB,但是有向花纹正反转可达到3.6dB,无向花纹可达0.5-0.7dB。

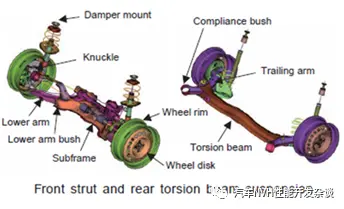

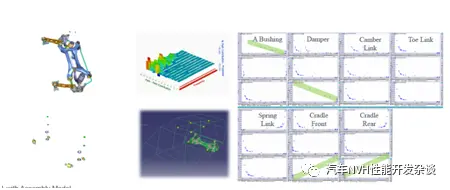

3.4悬架系统特性对路噪的影响

在正向开发前期,做好整车模态规划、部件模态要与轮胎空腔、车身声腔模态等做好分离、整车轮心传函控制有助于提前预防悬架对路噪影响的问题。

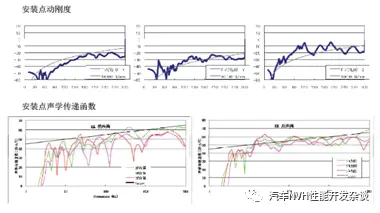

3.5底盘关键点对路噪的影响

确认传递路径及问题贡献点,评估车身NTF/IPI, 关键点动刚度,车身模态以及空腔模态影响等;

四、路噪优化方法

4.1轮胎花纹噪声优化对策

1、花纹结构优化

2、胎体材料优化

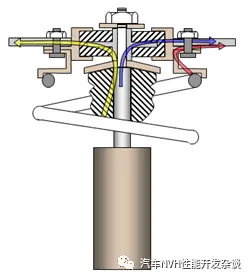

4.2轮胎空腔模态问题优化对策

1、悬架上增加动力吸振器或衬套刚度优化

2、更换轮胎或采用静音轮胎

4.3结构噪声优化对策

1、TPA分析确定最重要传递路径

2、悬架隔振性能优化

(1)副车架增加衬套隔振

(2)衬套刚度优化

(3)减震器阻尼力优化

3、底盘关键点动刚度优化

4、声学灵敏度优化

5、车身钣金件优化

6、车身阻尼优化

4.4路面噪声隔声问题优化

1、轮胎隔声量优化

最新资讯

-

漫说信息智能 · 电动车防晕车大作战

2025-04-27 16:28

-

R171.01对DCAS的要求⑨

2025-04-27 15:29

-

智驾标准法规体系大全

2025-04-27 15:28

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

广告

广告