锂电池对称风冷系统热管理设计与仿真

摘 要

锂离子电池的温度监测对于先进的电池热管理系统(BTMS)来说至关重要,以提高性能并确保电池系统的操作安全性和可靠性。在真实的应用中,由于将传感器放置在核心内部的不切实际性,电池的核心温度是不可测量的,但又必须实时地在线估计。同时,在大功率应用中,由于电池表面与内部温度梯度较大,仅测量电池表面温度已不能满足先进BTMS的要求。当遇到传感器偏差和噪声时,电池芯温度估计将变得具有挑战性。为了提高电池核心温度估计的准确性和稳定性,采用基于Rauch-Tung-Striebel平滑技术和Unscented Kalman滤波的方法对电池核心温度进行重构,以应用于电池管理系统,平滑处理可以有效地进一步减小其估计误差。通过优化辨识出非线性热模型中的不可测参数。电-热耦合模型通过实验和CFD模拟进行了验证。仿真结果表明,不同电芯温度的平均误差小于1K。

01 前 言

电池是汽车的动力来源,为行驶中的汽车提供动力,并确保电动汽车各种仪器的正常运行。

目前,锂离子电池因具有体积小、能量密度高、使用寿命长、自放电率低和无记忆效应等优点,被广泛用作电动汽车的动力电池。但是,锂离子电池会产生很多热量,电池组中容易形成热量的积聚,导致每个电池单元的性能和寿命受损,甚至可能发生热失控。随着科技的发展,锂离子电池的能量密度越来越高,电动汽车的续航里程增加,但每单位时间产生的热量也更多,这会导致电池组温度分布不均,局部出现过热的情况。

无论使用哪种形式的锂离子电池,在大功率放电的情况下都会存在热失控的问题,国内许多学者对这种现象进行了相关研究。杨研究了电动汽车动力锂离子电池的放电机制,并研究了强制风冷下不同排列电池的特点。陈凯研究了对称排列电池散热结构对电池组的影响。范义钱发现,更整齐地排列系统有助于实现最佳的温度均匀性和最低的能量消耗。佩萨拉·艾哈迈德设计了一种具有平行和串联流的空气冷却电池热管理系统。比较表明,具有平行流的系统获得更小的电池温差。Gyouhou等人提出了一种基于物理的神经网络(LSTM-PINN),用于估算锂离子电池组的温度,并发现当电池温度变化范围较大时,LSTM-Pinn模型的预测误差比LSTM模型小。

为防止电池热失控的发生,需要对电池组进行有效的热管理控制,实现高温散热和低温加热的功能。其中,气冷成本相对较低,应用范围较广。因此,本研究建立的仿真模型以气体为冷却介质,研究串、并联及串并联结合情况下冷却风道结构的散热效果。

02 物理模型

电池单体的热分析是优化电池组散热的基础,因此首先要建立合适的电池单体产热模型。从散热的角度来看,圆柱电池具有先天的优势,这是由于圆柱电池之间的包装形成了良好的散热空间。因此,一些配备圆柱电池的车辆采用了成本较低的空气冷却技术,本文也选择了NCR18650PF圆柱形锂电池进行热仿真分析和优化。

目前,行业使用电池放电倍率C来衡量放电速度,并定义1C为电池在1小时内完全放电时的电流强度。如果一个标称容量为2700mAh的18650电池在1小时内以1C的强度放电,则放电电流为2700mA。在纯电动汽车的实际行驶过程中,设计的电池单元要求能够持续承受1C倍率的恒定电流放电,而高于1C的高放电倍率时间较短,通常是加速阶段,长时间的高倍率放电也会给纯电动汽车的电池组带来安全隐患。因此,本文将研究电池在0.5C、1C、1.5C、2C放电倍率下的产热情况,产热时间设定为电池SOC从0.9下降到0.2所需的时间,将电池作为恒定的内热源。

03 仿真模拟准备

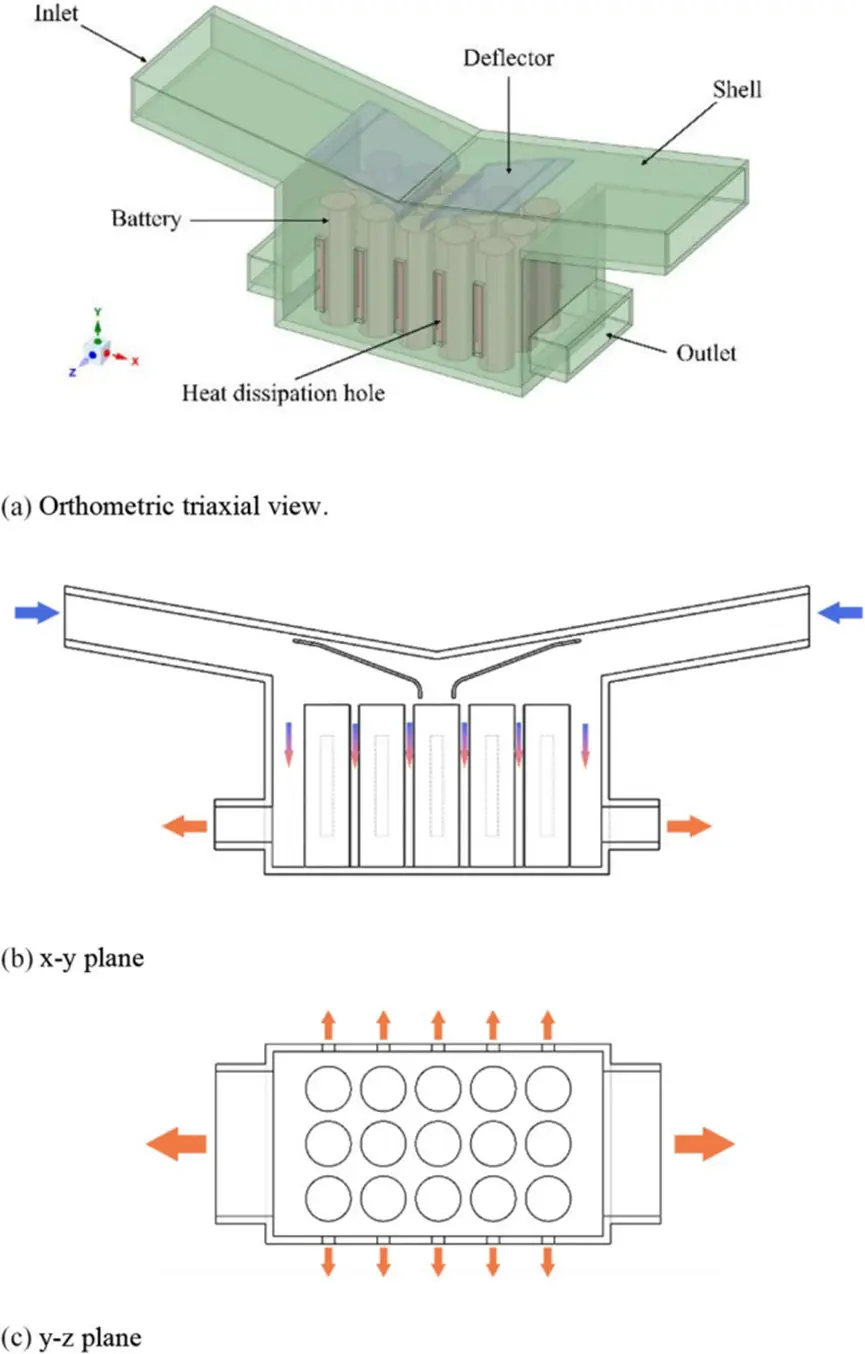

锂电池风冷模型内部为五串三并的电池组组成的加热元件,每个电芯的间距设置为4mm,由两个上方的进风口和两个下方的出风口组成。进风口尺寸为74mm×18mm,出风口尺寸为58mm×14mm,两侧有散热孔,整个电池组工作在一个半封闭的环境中,每个电池的产热速率设置为相同,风冷通道的整体结构如图1所示。

图1 对称布置的气冷BTMS原理图

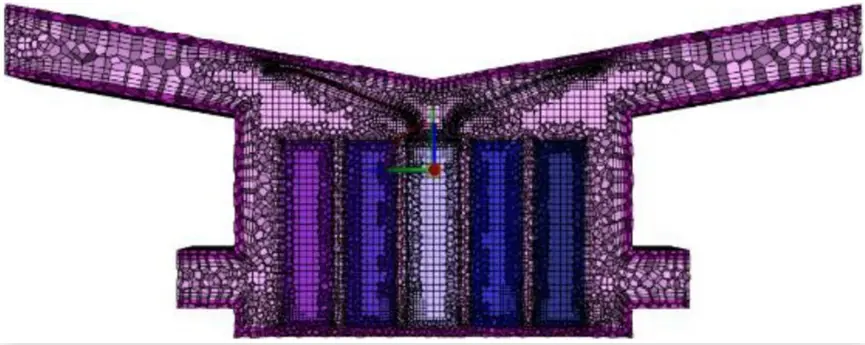

在仿真分析之前,以上模型根据fluent meshing Workflow(WTM)进行网格划分。在网格参数设置方面,选择双精度并行计算,有利于提高仿真计算速度。在电池表面添加局部尺寸控制,对出风口网格进行细化,并在交界面处设置边界层,填充Poly-Hexcore体网格以保证计算精度,系统中网格单元如图2所示。

图2 气冷式BTMS电网系统示意图

为提高模拟计算速度,同时保证模拟结果的准确性,本文对网格独立性进行了检验。利用ANSYS FLUENT软件设置电池放电速率为2C,进风口风速为3m/s。以电池组最高温度和温差作为评价指标。结果表明,当网格单元数量大于2.7×105时,Tmax和ΔTmax的差异均不超过0.01K,因此后续研究采用该网格数量进行模拟。

04 结构设计

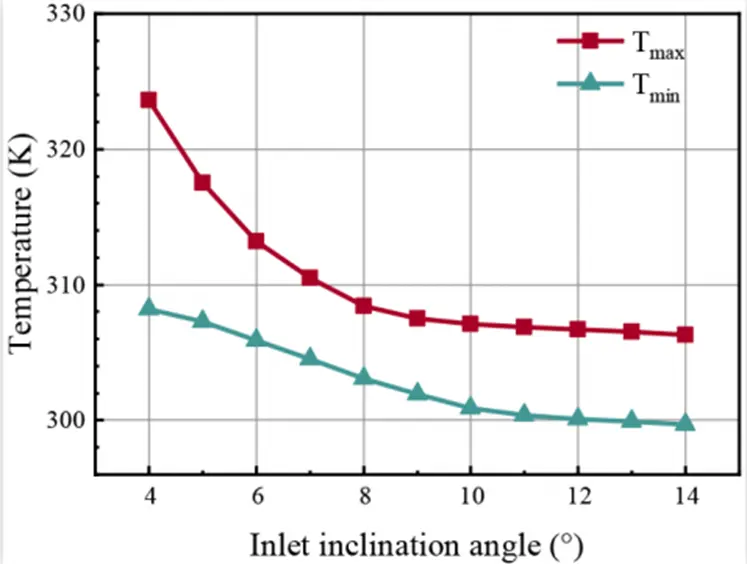

进风口倾斜度

图3 进风口倾角对电池散热的影响

进风口倾斜度

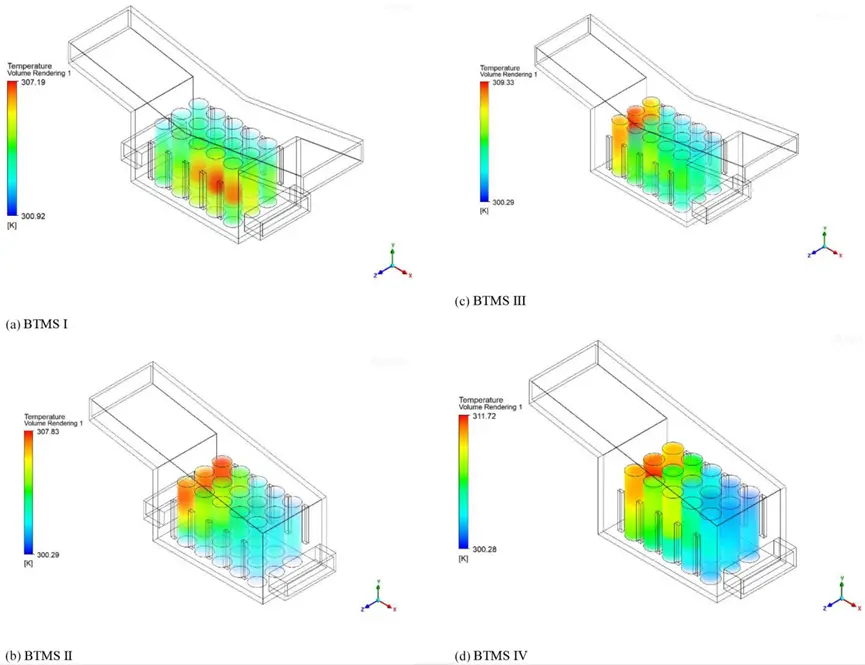

可以看出,对称式散热结构优于非对称式散热结构,因此将模型分为四种类型:两进两出(BTMS I);一进两出(BTMS II);两进一出(BTMS III);一进一出(BTMS IV)。为进行单变量研究,将每组实验的电池组设置为以2C放电速率、298K室温工作,风道总进风体积为8×10-3 m3/s,通过逐一模拟,可以得出图4所示的进、出口布置对散热的影响。

图4 四种BTMS的温度分布(Q0=8×10-3 m/s3)

可以看出,进、出风口管道的布局对电池组的整体温度分布有显著影响:对称分布的模型温度呈现出内高外低的特点;不对称分布又可细分为两种情况,当进风口不对称时,温度较高部位会集中在进风口附近;若出风口不对称,温度较高部位则远离出风口集中。

从图5中四种BTMS的温度对比可知,最低温度均在300 K~301 K之间,说明电池组的最低温度更多地与室温(298 K)相关,进、出风口布置对其影响较小。从电池最高温度的变化情况来看,对称布置的模型(BTMS I)的最高温度要低于其他所有不对称模型。在另外三种不对称模型中,出口不对称对温度的影响要大于进口不对称,而单进单出模型(BTMS IV)的最高温度要明显高于其他三组。

图5 四种btms的温度比较

空气导向板

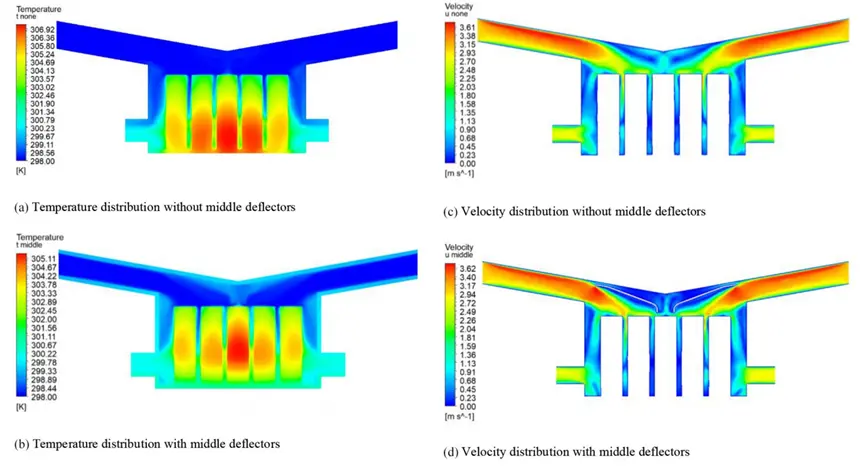

分析风道结构可知,气体从进风口进入中心腔体后,经过两次截面面积变大、变小,流速降低,再加之电池包自身形状的阻挡,造成靠近气、电池包的气流速度小于进口风速,最终导致气、电池表面换热不均匀,影响最终散热效果,因此需要在中间加装导流板以减小上述影响。针对该模型设置了两组模拟:加装中间导流板与不加装中间导流板。对比图6(a)和6(b)可以看出,加装导流板前整个电池包温度最高区域集中在电池底部,该部位与空气对流散热效果差、换热性能差,导致该部位温度明显高于电池整体,影响电池工作寿命及性能;然而在中间加装两块导流板后,不仅电池包整体温度降低,底部冷却效果好,而且整个电池包温度最高区域也移动到电池中部,也符合锂电池本身的散热效果。对比图6(c)和6(d)可以看出,由于加装了导流板,风道主体部分扩张导致进风口处风速降低,而出风口处风速也相应增加,从而加强了整体结构的散热效果。

图6 导流板对散热结构的影响

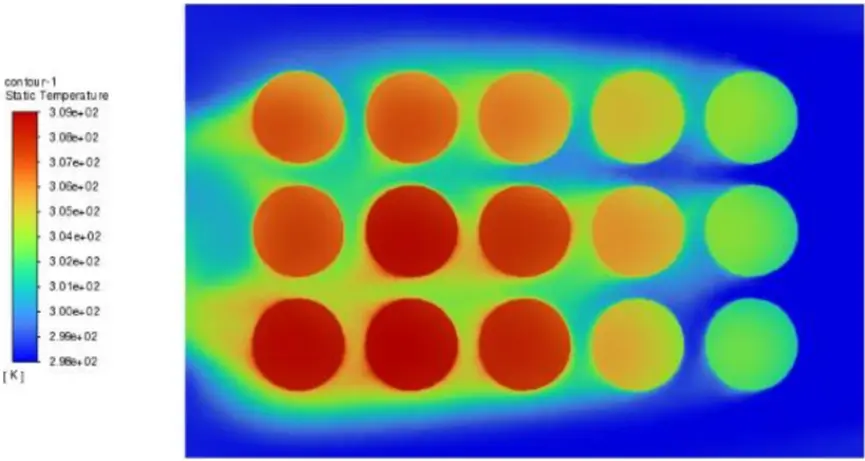

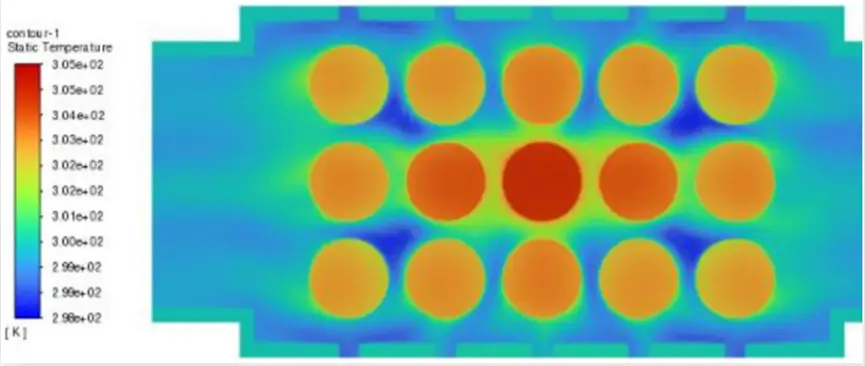

05 与传统风道的对比 基于空气冷却散热的通道包括串行风道和并行风道两种,两种风道的散热示意图如图7所示。对于串行风道散热,气流在风道内部流动阻力较大,导致电池表面换热系数较低,且靠近出风口的电池单体温度会明显高于靠近进风口的电池单体。虽然相比串行风道而言,并行风道最大温差有所降低,但会造成电池局部温度过高,因为冷空气流经几个电芯表面时强制对流,气体流场强度不均匀,导致散热不均。本文所设计的串行空气冷却装置尺寸为长132mm×宽88mm×高80mm的矩形结构,与本文所设计的风道具有相同的厚度、进风口与出风口尺寸、材料属性等外部条件。从图8分析可知,由于该套串联结构风道长度较短且进风口位置靠近前端电芯,风道内前端电芯冷却温度较低,随着距离的增加电池单体温度逐渐升高,其温度分布如图9所示。这种情况下电芯持续工作将直接影响电池包的寿命。相比本文所设计的风道(温度分布如图9所示),在中间增加两块导流板并在风道两侧增加了辅助散热开孔以增强电池包边缘的自然对流能力。

图7 两种形式的通风冷却示意图

图8 串联风道温度分布

图9 本文设计风管的温度分布

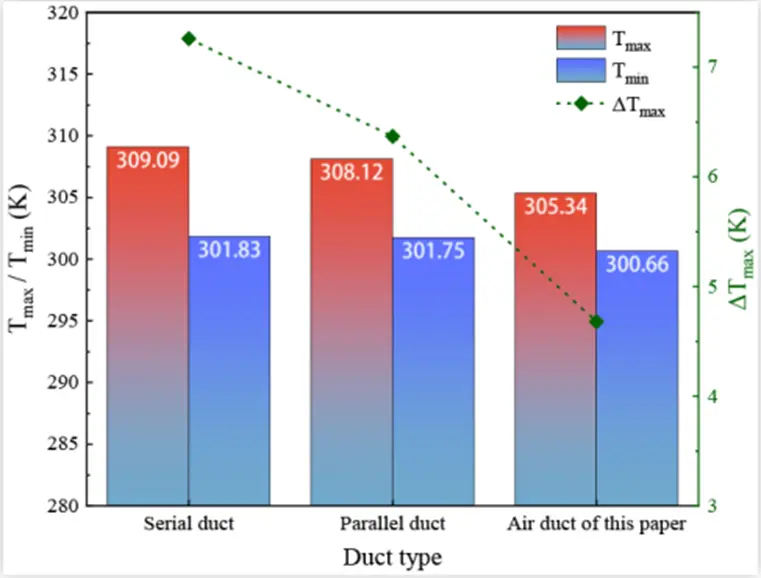

如图10所示,在相同进风速度下,平行风道与本文所设计的风道相比,电池的最大温差要大7.26K,而本文所设计的风道可以将最大温差降低到4.68K,且电池包温度处于300K~306K之间,基本满足锂离子电池工作时的温度控制要求。

图10 本文设计风道的温度分布

06 结 论

通过对风道模型进行改进和仿真计算分析,设计了5串3并的空气冷却散热结构,在不同进风角度的影响下确定了10°的倾斜角度,既满足了散热需求又降低了经济性。同时,针对具有对称性的模型进行了讨论和验证,结果表明其散热性能较好。在电池放电率为2C的情况下,安装在中间的两块导流板以及风道外部增加的辅助散热开孔有助于实现电池包温度一致性并增强对流换热效果,电池包内部最大温差可以降低至4.68 K,基本能够满足动力电池日常工作的需求。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告