应用R410A制冷剂的补气增焓热泵型电动汽车空调的制热性能实验研究

张磊,贺春辉,张威,何林,肖彪,罗建飞.应用R410A制冷剂的补气增焓热泵型电动汽车空调的制热性能实验研究[J].暖通空调,2019,49(06):131-134.

摘要

测试了新开发的应用R410A制冷剂的补气增焓热泵型电动汽车空调的制热性能,并与原应用R134a制冷剂的普通热泵机组的制热性能进行了比较。实验结果表明,新系统能可靠运行在-15℃及以上的低温制热区间,压缩机排气温度可以控制在56.3~83。0℃,机组制热量比R134a系统提升了17%,0℃以上的整体能效提升了21%。新系统解决了R134a系统低温工况下排气温度高、制热性能衰减严重的问题。

0 引言

目前大多数汽车空调普遍采用的是高温制冷剂RR134a,但是R134a制冷剂在车外环境温度低于10℃时,压缩机排气温度可高达120℃,系统制热量也会衰减严重,甚至无法正常工作,供热仍需要配备辅助的加热设备[1]。也有学者提出了以CO2为制冷剂的热泵系统[2],其系统性能要优于R134a制冷剂的热泵系统,尤其是在低温下CO2有着很好的热工性能,并且CO2为自然制冷剂,比R134a更加环保[3]。但是以CO2为制冷剂的热泵系统压力过高,系统的可靠性和安全性差[4]。R410A 具有良好的导热和流动特性,比RR134a渗透性低、不易产生渗漏、运行温度范围宽广,对于系统干燥性没有R134a要求高。并且其运行压力较高,气体密度较大,比R134a更容易适配更小流量的压缩机、更细的管路,制造成本也会降低。

针对现有应用R134a的汽车空调在低温工况下,压缩机排气温度高、制热性能衰减严重的问题,笔者为某款车型开发了一套应用R410A的补气增焓热泵型汽车空调机组,测试了新系统的制热性能,并与原R134a系统进行了性能比较,分析了R410A在热泵型汽车空调上的应用,为后续有关汽车空调开发提供参考。

1 纯电动汽车补气增焓热泵空调系统

考虑到纯电动汽车对于电池能耗的节能需求,结合汽车空调的结构及开发车型电池的运行温度范围,开发了应用R410A的补气增焓热泵型纯电动汽车空调系统。开发车型搭载的电池系统最低运行温度为-15℃,因此空调系统只需要运行到-15℃的制热温度点。

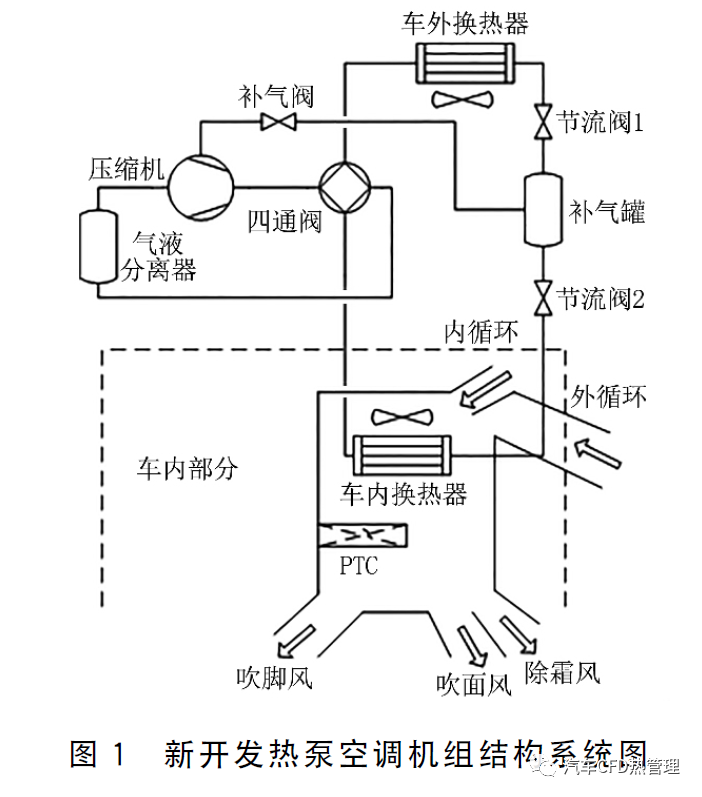

该系统由带补气口的转子压缩机、四通阀、气液分离器、车外冷凝器、车内蒸发器、节流阀、补气阀零件、车内PTC电辅热组成,如图1所示。制冷模式时,制冷剂经压缩机排出,流经四通阀、车外换热器、节流阀1、补气罐、节流阀2、车内换热器,再经四通阀进入气液分离器回到压缩机。制热模式时,压缩机补气阀打开,高温高压气态制冷剂通过四通阀进入车内换热器冷凝放热,经节流阀2进行一次节流降压成为气液两相制冷剂进入补气罐中进行闪发,补气罐上部的中压饱和蒸气由补气阀进入压缩机,由于蒸气的不断闪发致使补气罐下部的液体制冷剂过冷,这部分中压饱和液体制冷剂经节流阀1再次节流后,进入车外换热器,流经主回路回到压缩机,完成制热循环.

2 测试条件及测试方案

汽车空调整机的性能实验有2种方法:平衡型房间量热计法和空气焓差法。平衡型房间量热计法优点是精度高,缺点是测试要求较高、测试费用较高。此次测试利用焓差法,测试方案的制定主要参考以下国家标准或行业标准中关于汽车空调台架性能测试标准,包括:GB/T 21361-2008《汽车用空调器》、QC/T 657-2000《汽车空调制冷装置试验方法》、JB/T 6914-93《汽车空调器性能实验方法》和QC/T 656-2000《汽车空调制冷装置性能要求》。企业在实际测试中也会借鉴国外的一些标准,如美国通用的GMW 3037-2001《A/C System maximum performance validation for passenger vehicle》等[5]。

实验机组在汽车空调焓差实验台测试,将机组安装在台架上,车内换热器及配套总成(HVAC)置于实验室室内侧,室外换热器包括压缩机等台架主体部分置于室外侧。实验台如图2,3所示。

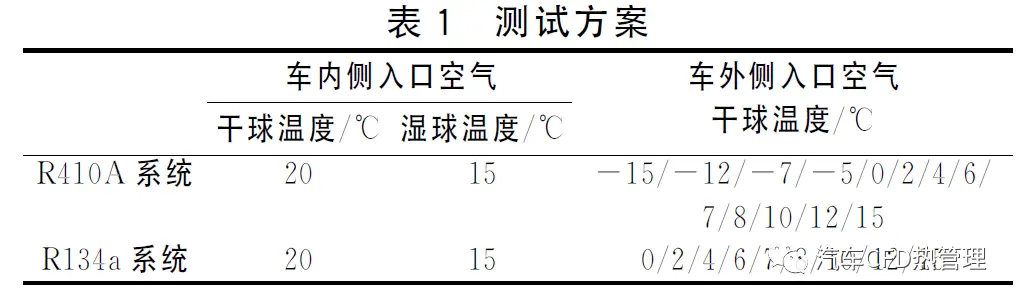

实验所用仪表均满足国家标准QC/T 72.2-93有关规定[6],测试方案见表1,车外换热器迎面风速为4.5m/s。

3 实验结果分析

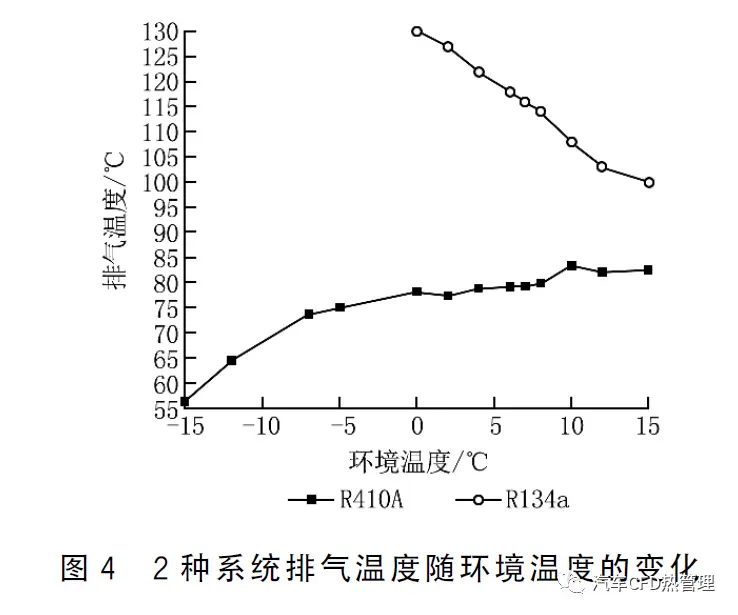

应用R134a普通型热泵系统与新开发的应用R410A补气增焓热泵系统压缩机排气温度随环境温度的变化趋势如图4所示。由图4可以看出,随着环境温度的降低,R134a制冷剂系统压缩机排气温度从100℃升高到接近130℃。这主要是因为随着车外环境温度的降低,车外换热器的蒸发压力也在降低,导致机组吸气压力降低,机组压缩比升高,排气温度升高,接近130℃的排气温度已经超过机组运行的排气限值,此处仅仅是为了测试机组排气温度的极限,在实际运行中,机组运行到环境温度4℃左右时,排气温度已经超过120℃,系统就应停止运行,为保证安全,更低环境温度的取热只能依靠辅助电加热进行补偿。显然这种系统会造成电动汽车电池能量的额外消耗,并不适用于没有发动机余热利用的电动汽车空调系统。新系统由于采用R410A和补气结构,空调系统在整个制热区间内都可以将温度控制在合理的范围内,使得新系统可以在整个制热区间可靠运行。由图4可以看出,R410A系统随着环境温度的降低,排气温度呈现逐渐降低的趋势,环境温度为10℃时,机组最高排气温度为83℃,环境温度为-15℃时,机组仍能维持55℃的排气温度。

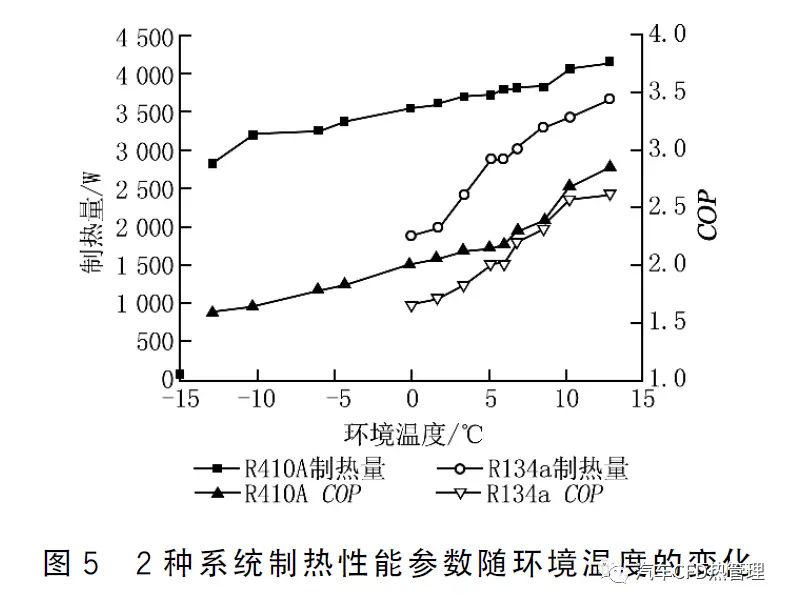

2种系统的制热性能如图5所示。由图5可以看出,随着环境温度的降低,2种系统制热量和COP 整体均呈减小的趋势。R134a系统在环境温度从15℃到0℃变化时,机组制热量由3674W降低到1885W,COP 从2.7降低到1.7。主要原因为环境温度降低,系统吸气压力降低,制冷剂比体积增大,造成机组循环工质的质量流量减小,空调制热量和COP 都出现降低的情况。R410A 系统由于补气增焓的原因,环境温度为-15℃时,机组仍然有2822 W 的制热量,COP 为1.6;15 ℃时,机组制热量为4156 W,COP 为2.9。R410A系统制热量比R134a系统提升了17%,0℃以上的整体能效提升了21%。

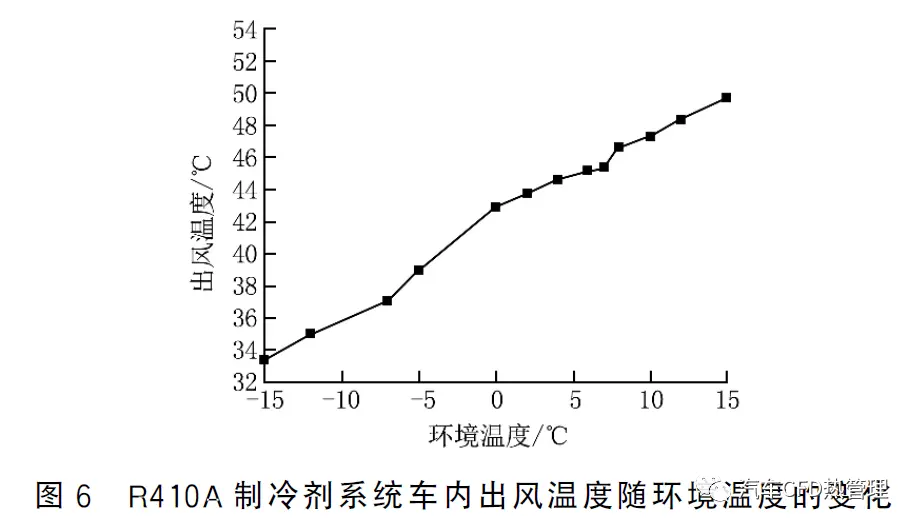

新系统在制热区间车内出风温度测试如图6所示。为了单独测试热泵制热出风状态,此次测试时将PTC电加热进行了程序屏蔽,根据“头凉脚热”的舒适性,测试热电偶布置在车内吹脚模式的出风口。由图6可以看出,随着环境温度的降低,车内出风温度呈现整体降低的趋势,主要原因还是此时空调制热量在逐渐减小,造成车内出风温度降低。机组在-15℃时,车内出风温度为33.4℃,-7℃时出风温度为37.1℃,-5℃时出风温度为39.0℃。说明-5℃及以上的环境温度下不需要开电辅热已经可以满足车内取暖要求,-5℃以下时采取适当的电辅热进行温度补偿即可。

由于R410A 的性质决定了其比R134a的系统制热区间更加宽广,R134a并不能很好地应用于0℃以下的环境,过高的排气温度导致系统在环境温度低于0℃时必须靠电加热进行制热。在这一点上,R410A系统可以有效节省电池的功率消耗。并且,由于R410A 在运行时压力比R134a高,会使得其具有更低的流动损失和更好的传热性能,同时因为更高的气体密度,在同样的制热需求下,系统可以采用更细的管路和更小的阀门获得与R134a相同的质量流量工质,直接降低制造成本。

4 结论

基于R410A制冷剂特性和补气增焓热泵技术新设计的纯电动汽车空调机组比原R134a制冷剂普通型热泵汽车空调机组更适用于低温制热环境。实验表明:

1)采用R410A 的补气增焓热泵系统比R134a系统制热运行范围更加宽广,环境温度-15℃时排气温度为56.3℃,10℃时最高排气温度为83.0℃,机组可以在制热区间内控制合理的排气温度。在环境温度-5℃时,车内出风温度在不开电辅热的情况下为39.0℃,已满足车内取暖要求。更低温度只需要采取一定功率的电辅热补偿即可,新系统对于电池消耗功率的减少效果明显。

2)新系统制热量比R134a系统整体提升了17%,0℃以上的整体能效提升了21%。新系统解决了R134a制冷剂普通热泵型空调机组在低温工况下制热性能衰减严重、机组排气温度过高的问题,为以后汽车空调开发应用R410A 制冷剂系统的产品提供了技术参考。

3)对于没有发动机余热利用,又对电池节能要求严格的电动汽车来说,采用更加适宜低温的R410A作为制冷工质可以充分体现热泵制热的优势,对于节省电动汽车电池能量有很大的帮助。但是由于R410A和R134a都具有较高的全球变暖潜值GWP,因此后续仍需要开发更加环保的制冷剂。

- 下一篇:排气系统NVH问题

- 上一篇:某混动MPV方向盘加速振动问题研究

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告