新能源汽车电驱系统集成化前沿趋势解析

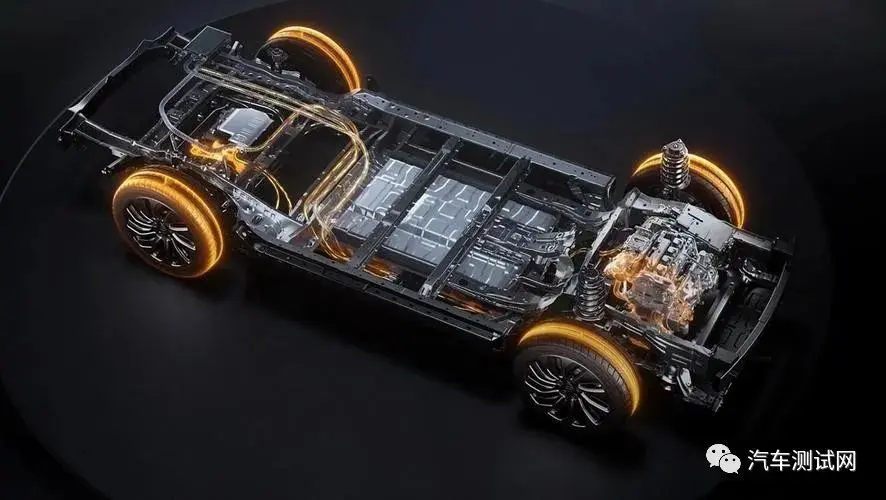

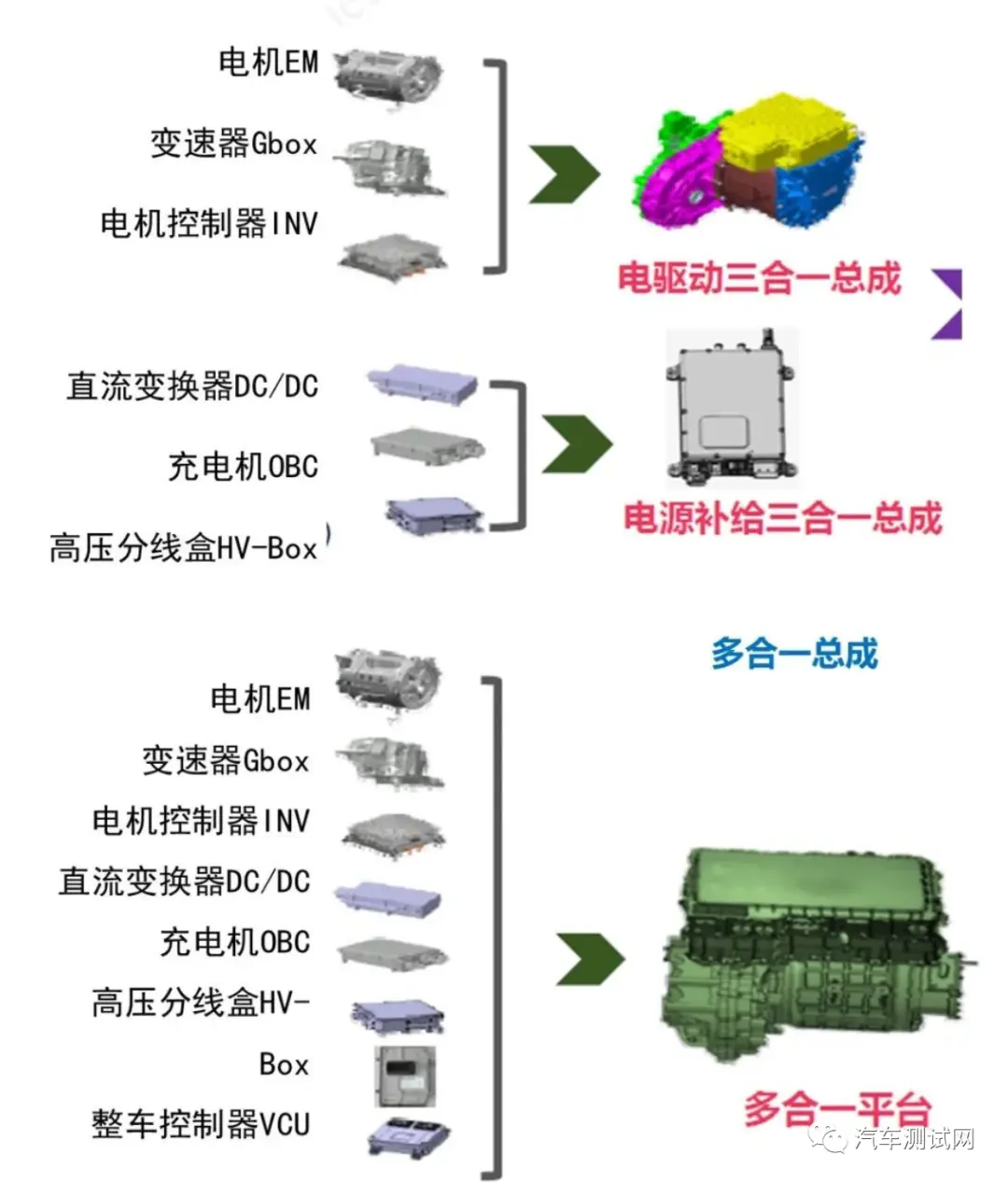

为迎合汽车电动化、轻量化的发展趋势,新能源汽车的电驱动总成也向着高度集成化的方向发展。从纯电驱动总成发展趋势来看,电控系统的集成在未来则更倾向于多合一深度集成,整体向着“电驱三合一+充配电三合一+BMS/VCU/PTC/TMM平台”演进,实现机械部件和功率部件的深度融合。

集成化电驱系统

1、集成化电驱动系统概述

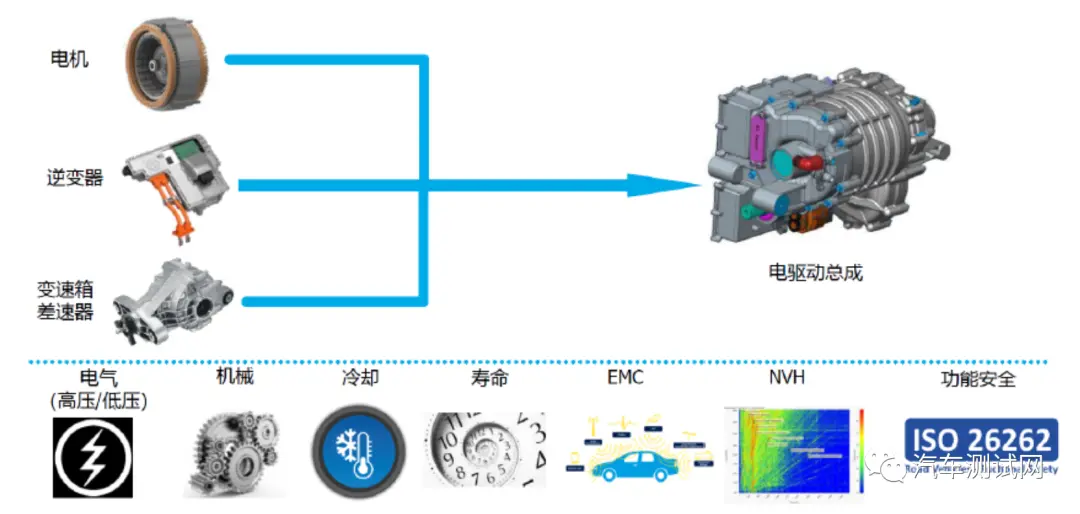

电驱动系统是纯电动汽车的核心,主要包含了高性能动力电机、电力电子控制单元和减速器等部分。随着现代汽车技术的飞速发展以及集成电路和电力电子技术的大规模应用,机电一体化的电驱动系统的优越性愈发明显,其能量密度大、效率高和维护性低等特点,使得电驱集成化设计在纯电动乘用汽车领域得到越来越多的应用。

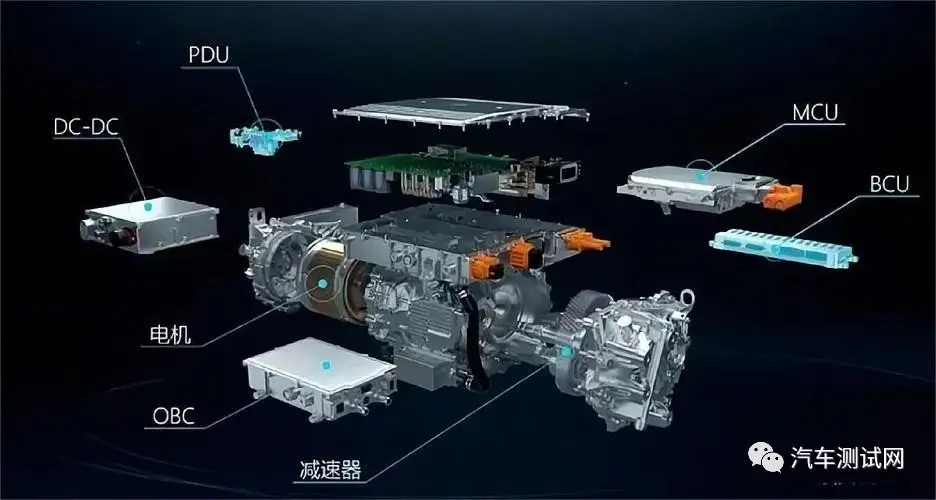

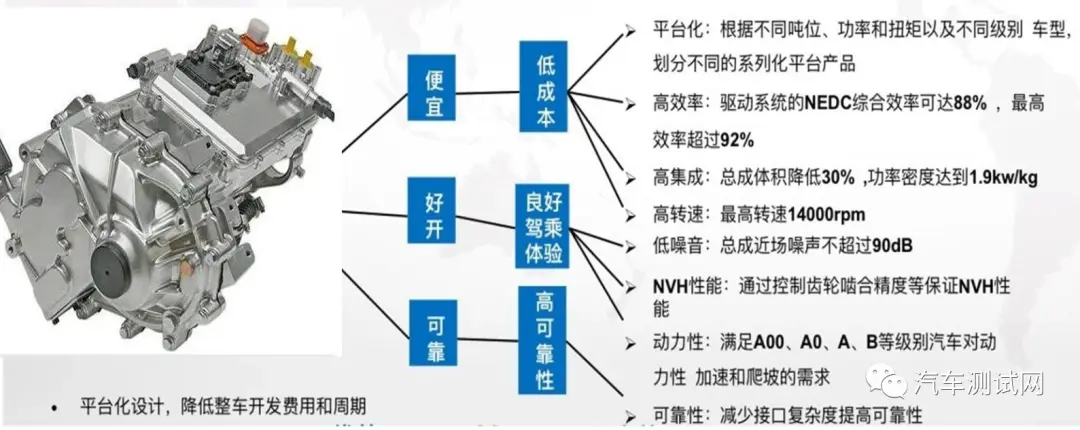

新能源汽车三合一驱动系统

集成化电驱动系统是一种将电机、电控器、传感器和其他相关组件整合在一起的系统,以实现电动设备或车辆的运动控制。集成化电驱动系统在电动汽车、工业机械、机器人和其他电动设备中得到广泛应用,可以提供高效、精准的运动控制,并简化系统集成和维护。

三合一电驱系统集成化设计

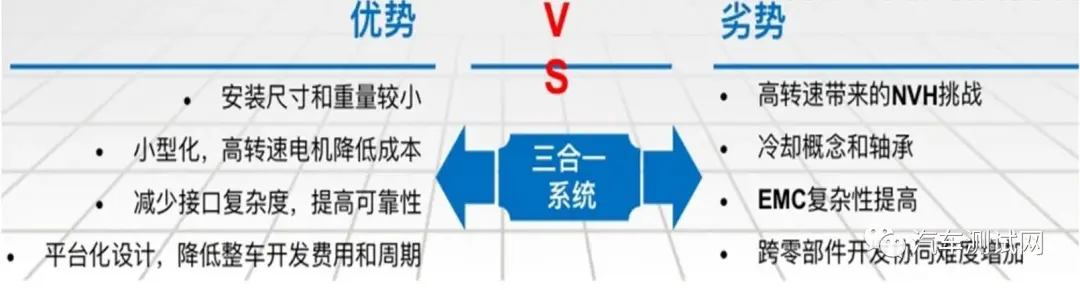

2、电驱动系统集成化的优势和劣势

电驱动系统集成化对于纯电动乘用汽车行业来说具有积极的推动作用,但是基于现阶段电动汽车供应链的技术水平,集成化过程中的设计和质量问题对于整车厂商和供应商来说仍然是巨大的挑战。

集成化电驱系统设计要求

(1)集成化优势

性能优化:集成化可以实现电机、电控器和其他组件之间更紧密的协同工作,从而优化整体性能,提高效率和动力性,降低了汽车能耗、提升了续航里程。

系统效率提升:集成化设计能够减少能量损失,提高能源利用效率,尤其是在电机、电控器和传感器之间协同工作的情况下。

空间节省和重量降低:集成化的设计通常可以减少零部件数量和占用空间,有助于降低整个系统的重量,整体结构更为紧凑,尤其是在有限空间的应用中。

制造流程简化:集成化降低了组装和制造过程的复杂性,够降低接口复杂度及成本,减少了组件的数量和连接,从而降低了制造成本。

优化控制:集成化电驱系统可以通过更先进的控制算法和智能系统实现更精确的运动控制,提供更好的驾驶体验。

简化维护:模块化的集成系统设计使得维护更容易,故障排除更为简单,可以快速更换故障组件。

软件升级和远程监测:集成化的系统通常支持软件升级,制造商可以通过远程更新来改进系统性能或修复漏洞。

集成化电驱系统优劣势对比

(2)集成化劣势

统一性和灵活性受限:集成化系统可能难以适应不同应用的需求,因为其设计通常是为特定用途进行优化的。这可能在一些应用中限制了灵活性。

维修和替换成本高:一旦集成系统中的某个组件发生故障,可能需要替换整个系统或大部分系统,而不仅仅是故障组件,这可能增加维修成本。

依赖于供应商:集成系统通常会依赖于特定的供应商,这可能导致供应链问题和依赖性,特别是在长期运行的应用中。

研发成本高:初始设计和制造集成化系统可能需要更多的投资,尤其是在研发和测试方面,这可能导致初始成本较高。整车厂和供应商需要重点攻克的难题包括:NVH(噪声振动)、EMC(电磁兼容测试)、安全等性能指标的控制,以及零部件协同开发。

技术挑战:集成系统中的某个组件升级可能需要整个系统的重新设计(如:冷却散热系统),这可能对技术更新和升级带来挑战。

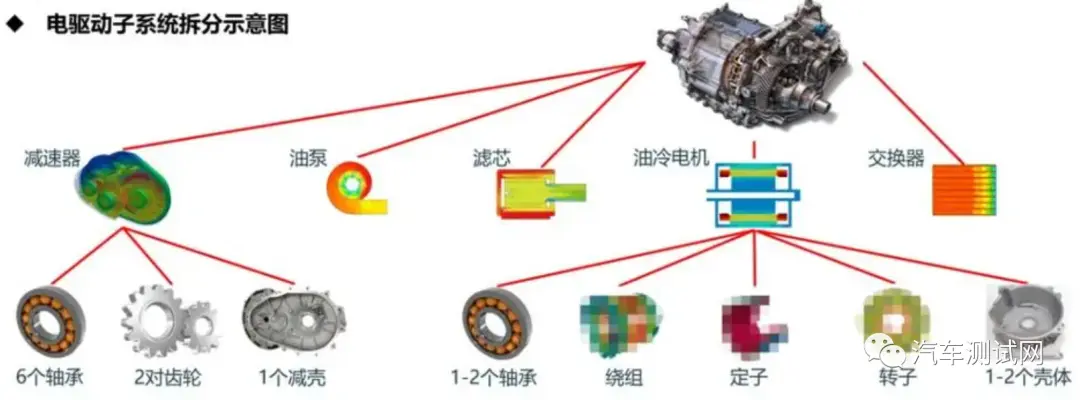

电驱系统的集成化设计

3、集成化电驱动系统的应用现状

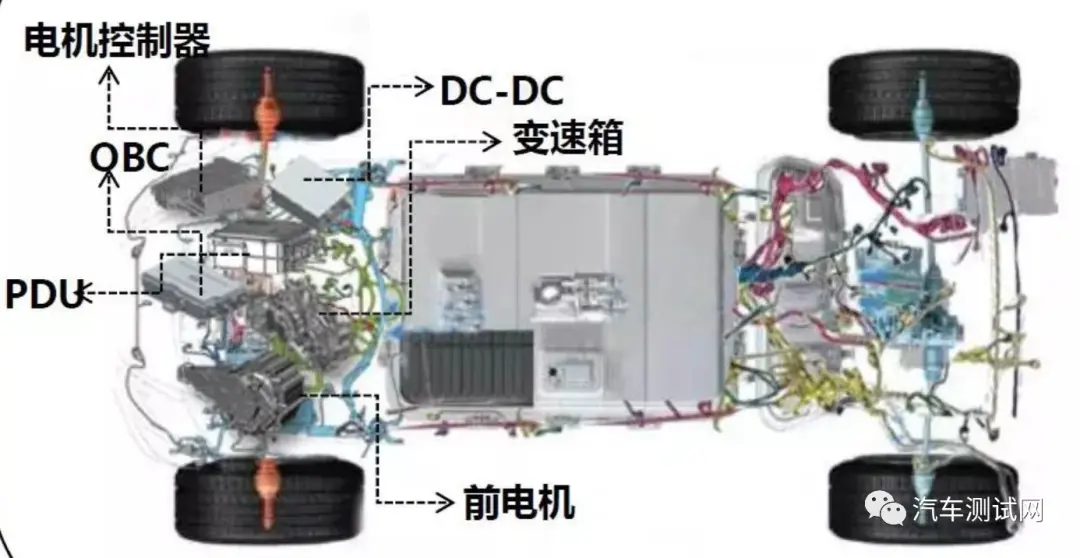

(1)二合一电驱动系统

集成化电驱动系统发展之初,是将永磁电机和减速器集成在一起,与车桥结合形成一体式电驱动桥。实现了二合一集成形式的设计,缩短了各部件之间的距离,使得电驱动系统整体结构更加紧凑。

某二合一电驱系统结构

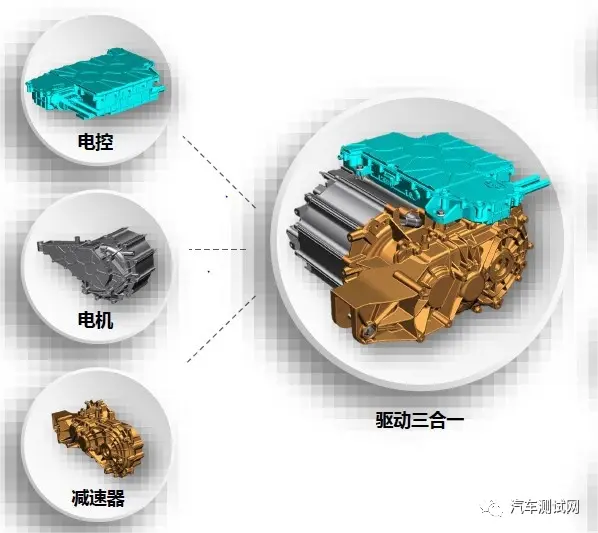

(2)三合一电驱动系统

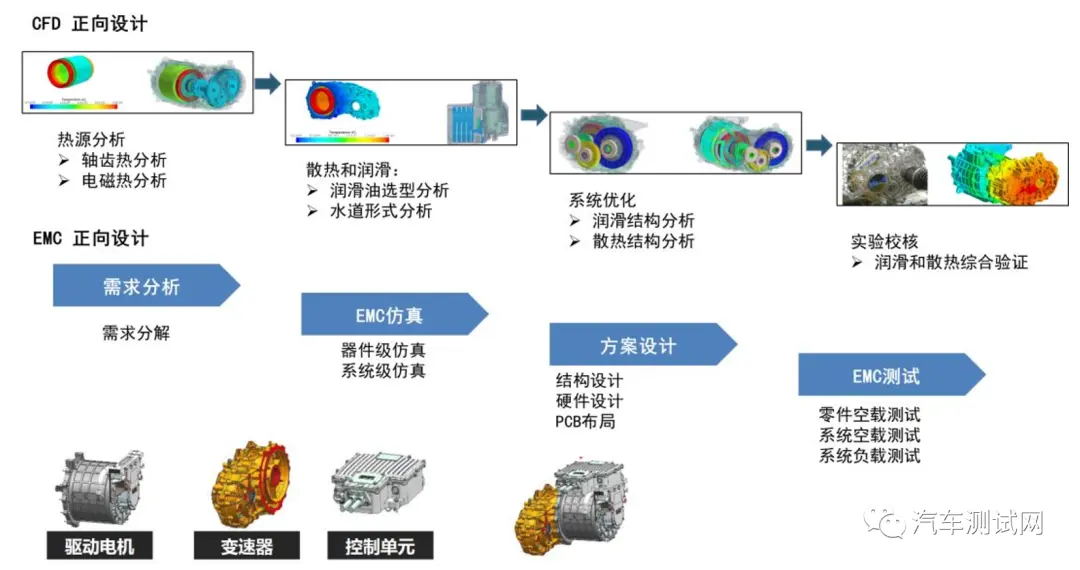

目前,电驱系统的集成以三合一技术路线为主流,将电机、电控与减速器集成,整体技术已经较为成熟。主流电驱供应商多采用三合一电驱系统,将电机、电控系统和减速器集成在一起并与车桥相结合的电驱系统;或是针对中小型轿车提供的更加轻巧的三合一电驱动系统,不仅性能优异,而且电能转化效率极为高效。通过平台化设计开发出能够满足不同功率和扭矩的电驱动系统,缩短了研发周期。

三合一电驱系统设计流程

(3)多合一电驱动系统

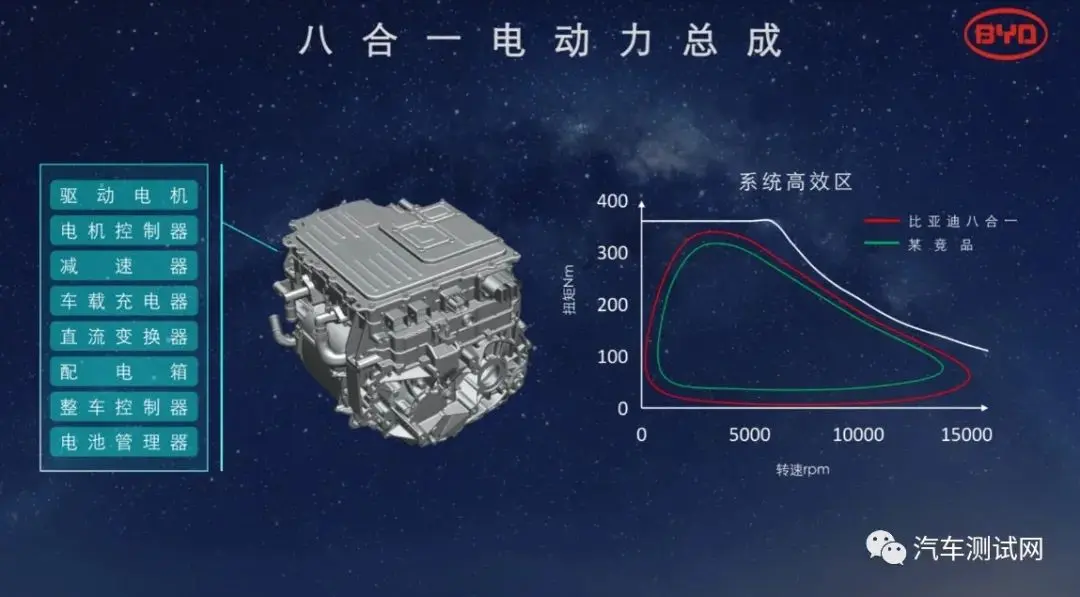

三合一电驱动系统是当前的主流研究对象,但仍有一些公司对多合一集成设计进行了不同程度的尝试。如BYD自主研发了八合一集成电驱总成,在常规三合一模块之外,还集成了五合一电驱动模块:电机控制器、车载充电器、车载电源、高压配电模块以及整车控制器。整个系统结构更加小巧,水冷系统的工作效率也得到大幅提升,但整体结构集成后柔性化程度降低,影响机舱的总布置。

比亚迪八合一电驱系统

4、集成化电驱系统的前沿发展趋势

(1)电驱系统行业分析

目前,电驱动总成市场上主要由汽车主机厂自制和第三方厂商供货。汽车主机厂自制的代表有特斯拉、蔚来、比亚迪、大众等;电驱系统供应商主要有博世、麦格纳、博格华纳、日电产、采埃孚等国际大厂,及国内的汇川技术、精进电机、华为、巨一动力等众多供应商。

来源:佐思汽研《2023年新能源汽车电驱动与动力域行业研究报告》

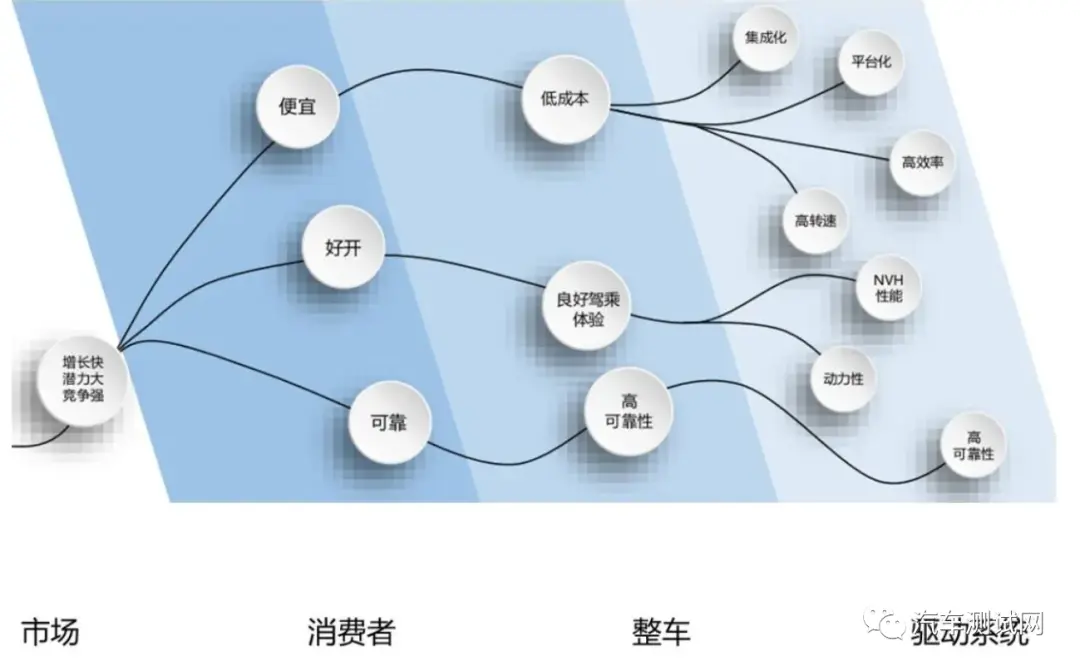

电动技术在市场、消费者、整车和驱动系统方面呈现多方面趋势。市场不断增长,消费者对环保和高性能的需求上升,整车发展多元化,同时驱动系统不断创新,追求更高效、智能和可持续性,预示电动汽车将持续引领交通行业未来发展。

电驱动技术趋势

(2)电驱动系统平台化发展

集成电驱动系统平台化是一种趋势,基于同一平台开发多款电驱系统,旨在提高电驱动系统的灵活性、可定制性和可维护性。

标准化和模块化设计:平台化的电驱动系统采用标准化的组件和接口,系统更容易进行模块化设计,简化了制造和维护流程,提高了整体系统的可维护性。

通用硬件平台:采用通用的硬件平台,不同型号和应用的电驱动系统可以共享相似的基础架构,降低了开发成本并加速了新产品的推出。

软件定义和固件更新:平台化的电驱动系统强调软件定义,允许通过固件更新实现新功能、性能优化和故障修复,提高了系统的灵活性和可升级性。

多种驱动系统支持:平台化设计考虑到不同类型的电动机和电源,以支持多种驱动系统。这使得电动汽车制造商能够更轻松地适应不同市场和应用的需求。

统一的通信接口:集成电驱动系统平台化推动统一的通信接口标准,使得不同部件之间更容易互联,同时有助于整车系统与其他车辆或基础设施进行通信。

电驱系统平台化

(3)电驱系统集成化

电驱动系统集成化发展已有时日,从分体式驱动单元、到简单的物理集成、再到多合一智能化集成和标准化平台发展。目前比较主流的做法是将电机、控制器和减速器深度集成,形成“三合一”电驱系统。电机、控制器和减速器可以共用部分壳体,减少传动部件。这样做的好处:减轻系统重量、缩减系统尺寸,有效提升电驱系统功率密度。零部件数量减少后,系统整体耐用度大大提高,系统NVH值得到有效控制,降低了制造成本,也更有利于企业进行组装生产。

电动汽车驱动集成化单元

电驱系统集成化方向

(4)电驱系统性能优化

高速化电机:随着新技术、新材料的发展及应用,加之客户对驱动效率、加速体验的重视及追求,采用更高速的驱动电机成为集成电驱发展的必然趋势。高转速电机能够提高功率密度,同时减小体积、降低成本,对于电动车动力性能来说优势尤为明显。

多档减速器:多挡化设计能够使电机尽量工作在高效率的转速区间,同时兼顾其动力性能和经济性,特别是在极速状态以及低负荷条件下,挡位的切换能够确保驱动电机多数情况处于高 效率工作点。随着将来技术成熟度的提高和成本的降低,多挡减速器必然会成为更多集成化电驱动系统的选择。

总而言之,电驱动系统的多合一集成化带动了原本独立分散的动力总成控制模块朝着动力域控制器的集中融合演进,促进了动力总成系统控制从模块到系统、再到整体方案的融合,共同推进汽车市场电驱动总成及动力域控的快速发展。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告