电动汽车热泵空调系统结霜特性及除霜策略

梁志豪,巫江虹,金鹏,李会喜.电动汽车热泵空调系统结霜特性及除霜策略[J].兵工学报,2017,38(01):168-176.

摘要:

换热器结霜是影响热泵空调冬季制热性能的重要因素。研究电动汽车热泵空调系统微通道换热器结霜性能,在不同室外温度、室外相对湿度、室外送风量工况下,测试热泵系统的制热性能、室外侧微通道换热器结霜面积占比及结霜速率等参数,分析电动汽车热泵空调系统结霜影响因素。研究结果表明: 室外温度降低、送风量减少、相对湿度增大都使室外换热器结霜开始时间提前、结霜面积占比增加; 分析系统制热能效比和结霜速率随时间的变化关系,发现换热器结霜速率的变化与系统能效的变化趋势一致,运行初期结霜速率增加时,系统能效增加; 运行后期结霜速率下降时,系统能效同时下降; 经过多种工况下的实验验证了以上规律; 将结霜速率骤降同时结霜区域占比达到 30% 作为反应系统结霜情况的判断点,当结霜速率发生骤降且结霜区域占比达到 30% 时,系统将进入除霜模式; 将二值化照片中结霜区域的占比作为系统除霜完毕的判断点,除霜过程中结霜区域的占比与初始未结霜照片占比一致即可认为除霜完毕,得到完整的除霜控制策略; 该除霜策略有效降低系统能耗,提高系统制热性能。

0 引言

电动汽车克服了燃油汽车的化石燃料依赖问题,能源利用多元化,安静环保,代表着未来汽车发展的趋势[1]。相较于传统的 PTC 加热空调制冷系统,汽车热泵空调系统在制热效率、经济性上更有优势[2 - 3],是目前业界研究的重点,微通道换热器由于其高效、节材、环保、轻量的特点,是电动汽车热泵空调的首选,不少学者对微通道换热器在电动汽车热泵空调系统上的应用进行了适应性研究。Qi 等[4]对比了室内侧采用微通道换热器、室外侧采用平行流换热器的强化汽车空调系统与室内侧采用层叠式换热器、室外侧采用平行流的传统汽车空调系统的性能,结果表明强化汽车空调系统性能优于传统汽车空调系统性能。巫江虹等[5]对比了室内外侧均采用微通道换热器的汽车空调系统与室内外侧均采用管翅式的汽车空调系统的性能,实验表明,采用微通道换热器后系统车内外换热器体积分别减少了62. 5% 及 57. 6% ,制冷剂充注量减少 26. 5% ,制冷系数和制热系数分别降低 1. 7% ~ 4. 8% 和 4. 2% ~9. 7% . 尽管微通道换热器比传统换热器有一定的优势,但在热泵运行状态下,当室外环境温度降低时,室外侧微通道换热器会出现结霜现象,极大地影响系统的制热性能。因此,换热器结霜特性及与之相关的除霜控制策略问题亟待解决。

除霜控制策略决定了整机机组的制热效率。国内外学者对除霜控制策略做了大量研究,包括定时控制法、换热器进出风温差控制法、排气温度控制法、蒸发器进口制冷剂流量不稳定检测控制法等[6 - 7],一些学者还将神经网络和模糊控制法应用到除霜控制,提出了神经网络除霜控制法[8]和模糊控制除霜法[9]等。

以上的检测和控制方法是基于间接参数检测控制,理论上要求间接参数在热泵系统全工况运行中都要准确表征除霜点,很难做到,可能导致无霜除霜、有霜不除、除霜不净、除净后不停等问题。相对的,霜层厚度的检测和控制是最直接和准确的控制除霜方法,为此,Xia 等[10]利用纤维镜将翅片间霜层增长过程的图像拍摄记录下来,从而对霜层的增长进行分析。Guo 等[11]则利用显微镜拍下来的霜层图片研究霜层增长和霜层的形态对系统的影响。

遗憾的是,以上方法只能在实验室对霜层厚度进行测量,无法在实际运行环境中进行,因此,部分学者采用更方便的光电转换设备对霜层厚度进行测量。Byun 等[12]把 9 组光电耦合器( OC) 平均布置在换热器上翅片间空隙的两端,并分别以其中 1 ~6 个 OC 电压信号发生大幅变化作为除霜进入时间点,实验测试表明把其中 6 个 OC 电压信号发生明显变化作为除霜进入时间点时系统的整体制热性能最高。文献[13 - 15]改良了这一方法,通过热传导的方式使霜层在一紧贴管路薄铜板的方形槽上生长,通过光电传感器观察该区域霜层的变化,监测结霜程度,提高检测精度,改善除霜循环。由于检测范围限制,需要多个光电传感器才能对换热器整体的结霜情况进行检测。

本文研发出了室内外换热器均为微通道换热器的纯电动汽车热泵空调系统,用电荷耦合器件( CCD) 摄像头监控记录热泵系统在不同结霜工况下室外换热器的结霜情况,分析室外温湿度及送风量对换热器结霜的影响,对比系统结霜、除霜过程中全局结霜面积占比、局部结霜面积占比、结霜速率、制热能效比( COP) 的变化曲线,将结霜速率的骤降和结霜面积占比同时作为反应系统结霜情况的判断点。当结霜速率发生骤降且结霜面积占比达到一定值时,系统将进入除霜模式; 除霜过程中二值化照片结霜区域的占比与初始未结霜照片占比一致,即可认为除霜完毕,该除霜策略有效地避免误除霜及过除霜现象,降低系统能耗,提高系统制热性能。

1 试验研究

1 .1 测试系统

电动汽车空调性能试验系统图及测试现场图如图 1、图 2 所示。

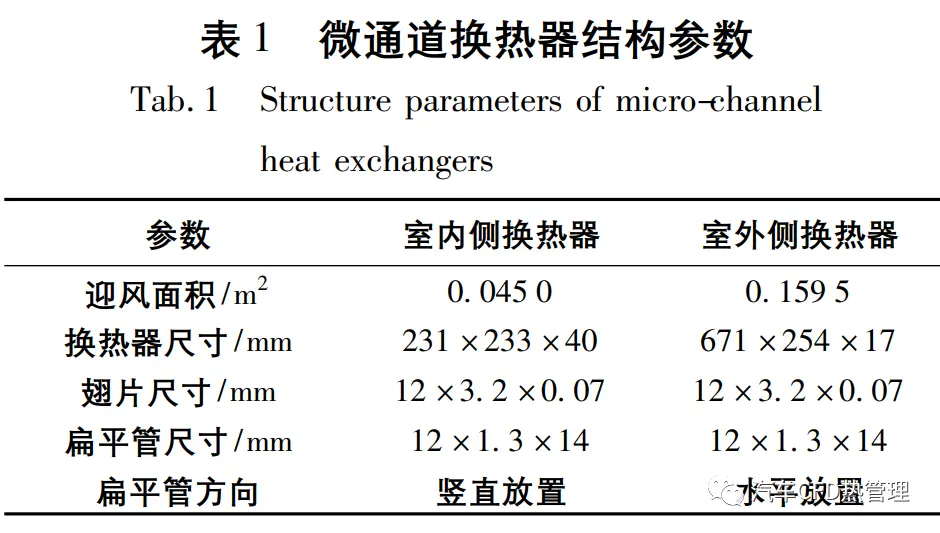

系统管路的温度和压力测点分别布置在压缩机的进出口、室内外侧换热器的进出口、电子膨胀阀的进出口。换热器表面的温度测点布置和 CCD 摄像头观测记录位置如图 2 所示,全局 CCD 摄像头摆放在回风口中间位置,右侧为局部拍摄用摄像头,热电偶的测试精度为 1. 1℃ . 焓差室测试系统的热平衡精度在 2% 以内,重复性精度在 ± 1% 以内。热泵空调测试系统的室内外换热器均采用微通道换热器,参数尺寸见表 1.

1.2结霜测量

1.2.1结霜面积占比

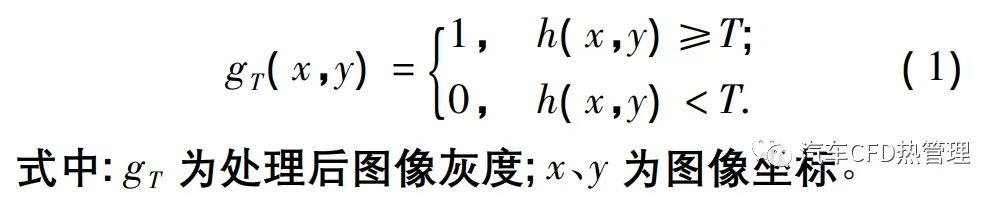

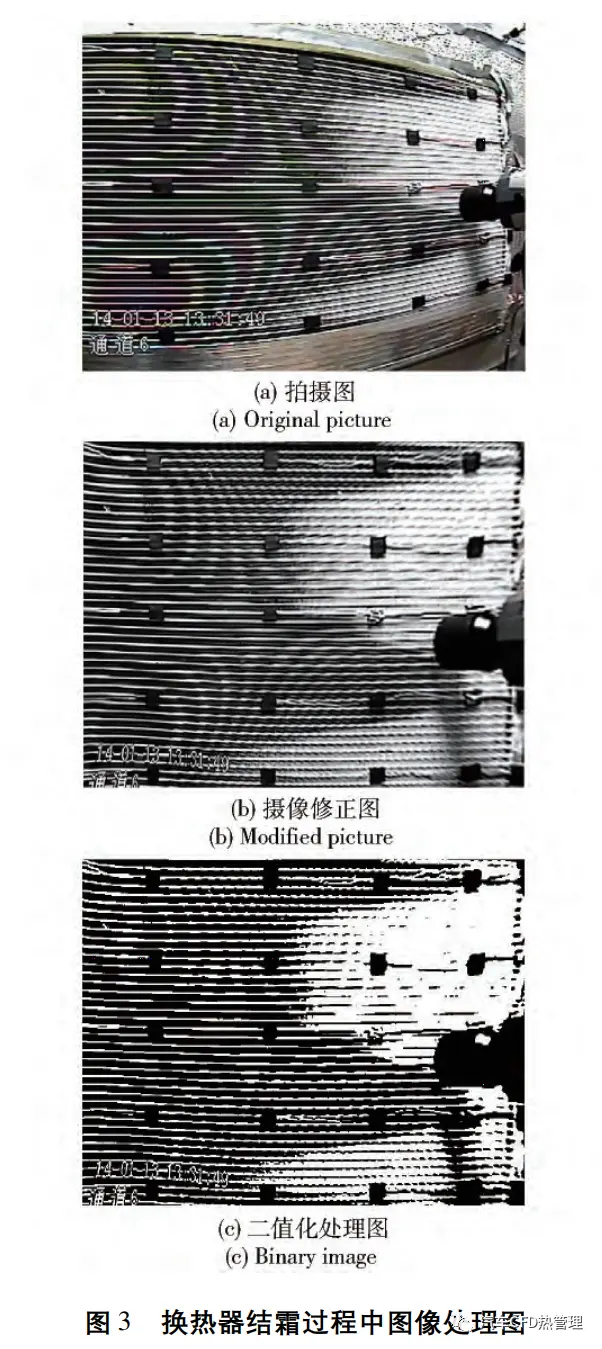

换热器结霜状态由布置在换热器前方的全局摄像头拍摄记录,并对所拍摄图片进行镜头校正,消除鱼眼和拍摄角度的影响,对修正后的图片采用灰度阈值分割法进行图像分割,得到二值化处理图,与换热器初始状态的二值化状态值作对比,计算出换热器结霜的面积占比。具体方法如下:

假定图像 h( x,y) 的灰度范围为 g1 ~ g2,在 g1,g2之间选择一个灰度值 T 作为门限( 采用最大类间方差法计算门限值) ,并将每个像素的灰度与其进行比较,如( 1) 式所示,高于门限值的像素分配最大灰度 1,低于门限值的像素则分配最小灰度 0,从而将图片转换为一个二值化图像。

全局摄像头拍摄图、修正图及处理二值化处理图如图 3 所示。

由图 3( c) 可知,换热器表面中处于结霜状态与未结霜状态的区域有较大区别,图 3( c) 中白色区域为换热器扁管和结霜的翅片,黑色区域为其他未结霜的部分。因此,可通过计算二值化图像中白色区域占整体区域中的占比表示结霜区域覆盖情况。

1.2.2结霜速率

换热器的结霜速率等于换热器进出风含湿量的差值,即可通过测量换热器的进出风温湿度以及风量间接计算得出:

1.3测试工况

室外换热器入口空气温度的变化范围为 5 ~10 ℃,入口空气的相对湿度变化范围为 60% ~90% ,入口空气的送风量变化范围为 600 ~1 800 m3 / h,工况如表 2 所示,所有试验工况下室内侧环境温度均控制在 20 ℃,相对湿度则为 50% .

2实验结果分析

2.1 影响结霜因素分析

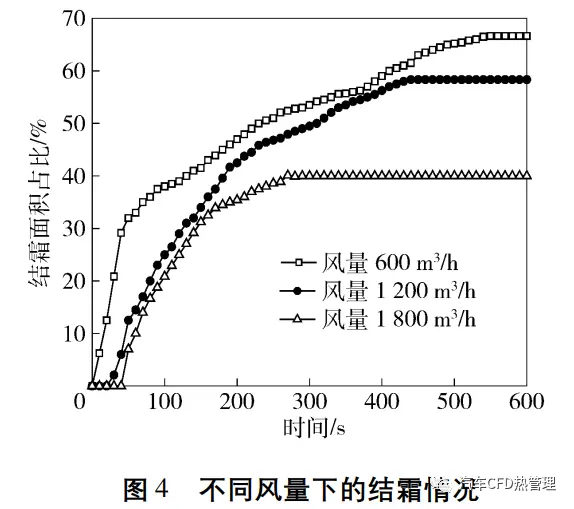

图 4 显示了热泵系统制热工况( 蒸发器室干球温度为 7 ℃,相对湿度为 80% ) 室外侧不同的送风量下的蒸发器结霜变化情况。

由图 4 可知,蒸发器送风量为 600 m3 / h 时,蒸发器在系统启动运行 10 s 后开始结霜,结霜面积占比以较大的速率增加,50 s 后结霜速率下降,550 s后结霜面积占比达到 65% 并开始保持不变。风量为 1 200 m3 / h 和 1 800 m3 / h 时,蒸发器结霜的发生时间依次为 30 s 和 40 s. 3 种不同送风量工况下结霜面积占比的整体变化情况基本一致,换热器结霜前期,结霜面积占比变化速率最大,之后逐渐减缓,结霜面积占比达到最大值后保持稳定。送风量为600 m3 / h、1 200 m3 / h、1 800 m3 / h 时,换热器的最大结霜面积占比依次是 67% 、58% 和 40% . 送风量较小时,空气缓慢地流过换热器表面,空气被冷却达到水汽过饱和的时候,多余的水汽就会析出,进而结霜。当风量增大后,空气通过换热器表面速度提高,水汽停留在翅片表面的稳定性降低,发生结霜的可能性降低。因此,在测试范围内,风量越小,换热器结霜的发生时间越早,越容易大面积结霜。

图 5 显示了热泵系统制热工况( 蒸发器侧相对湿度为 60% ,送风量为 600 m3 / h) 不同室外温度下的换热器结霜情况。

由图 5 可知,当室外温度为 5 ℃时,蒸发器在系统运行 10 s 后开始结霜,50 s 后结霜速率变缓,350 s后结霜面积占比达到最大值 60% . 室外温度为7 ℃和 10 ℃时,换热器结霜情况与 5 ℃工况下的变化趋势一致,只是换热器结霜发生时间依次推迟,结霜面积占比最大值也依次减小。空气温度越低,与换热器表面接触换热后的温度越低,更容易达到过饱和的状态,从而析出水分结成冰晶。因此,在测试范围内,较低的空气温度有助于换热器表面结霜以及霜层的生长。

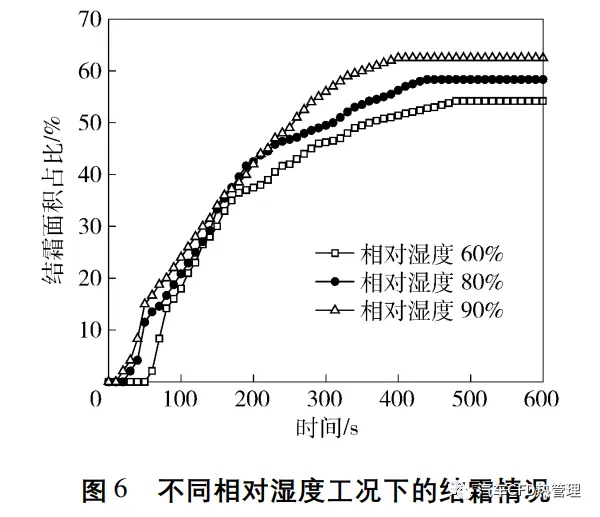

图 6 显示了热泵系统制热工况( 蒸发器侧干球温度为 7 ℃,送风量为 1 200 m3 / h) 室外侧不同的相对湿度工况下的换热器结霜情况。

由图 6 可知,空气送风相对湿度为 90% 工况下,系统运行 30 s 后室外换热器开始结霜,400 s 后换热器结霜面积占比达到最大值 63% . 对于相对湿度为 80% 和 60% 的工况,其结霜发生时间依次推迟,最大结霜面积占比也依次减小。在其他参数不变的情况下,相对湿度较大意味着更容易析出水分,在空气流过换热器表面后,较大相对湿度的空气更容易达到过饱和的状态。因此,在测试范围内,空气相对湿度越大,结霜发生时间越早,结霜面积占比也越大。

2. 2 结霜对热泵性能的影响

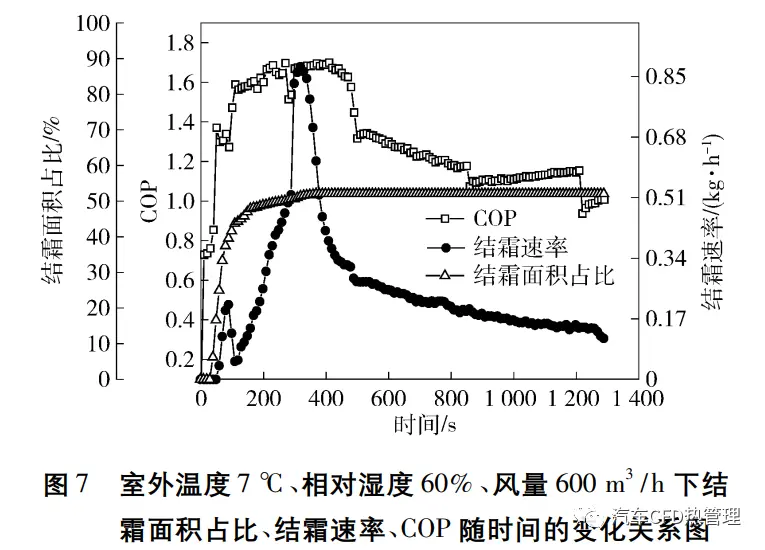

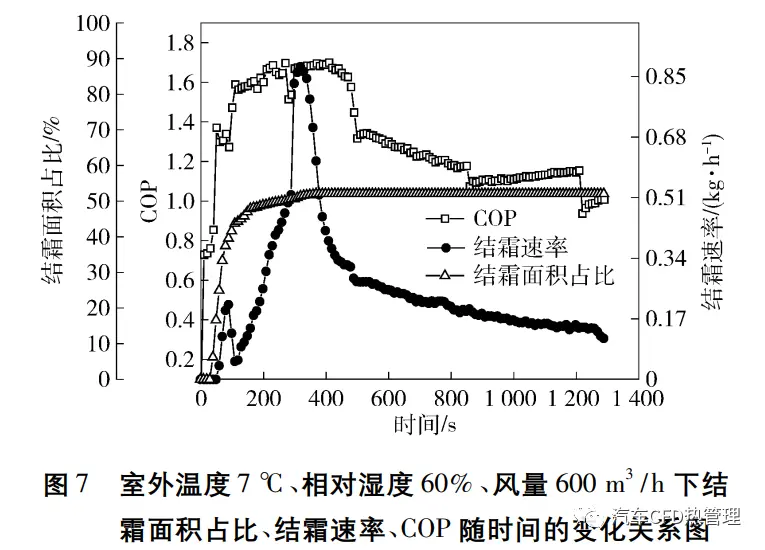

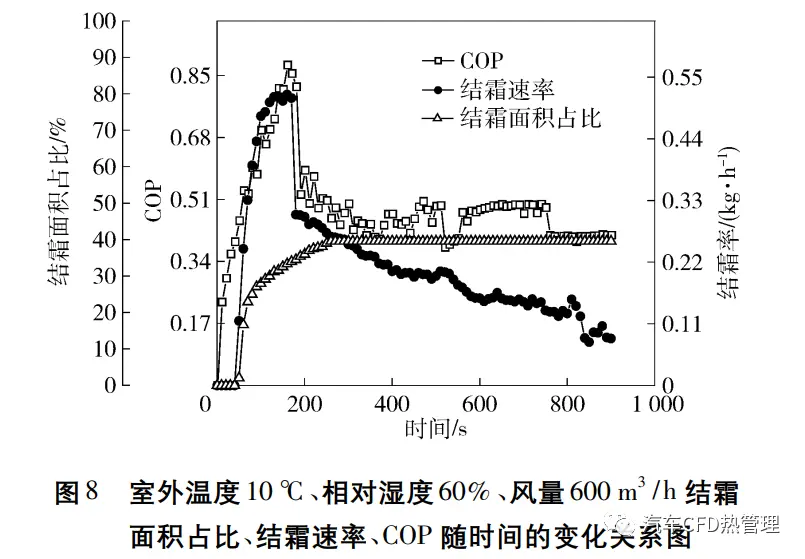

图 7 显示了室外侧相对湿度为 60% ,风量为600 m3 / h,干球温度为 7 ℃的工况下,换热器结霜面积占比、结霜速率、COP 随时间的变化关系。

随着系统运行,换热器在 40 s 后开始结霜,空气侧的水蒸气发生相变,换热器结霜速率迅速增加,伴随着相变潜热的释放,蒸发器的换热量迅速增加,系统的 COP 也迅速增大。370 s 后,换热器结霜面积占比达到 52% 并开始保持不变,而系统的性能、换热器结霜速率也几乎在同一时间开始逐渐下降,COP 从 1. 69 逐 渐 下 降 到 1. 01,结 霜 速 率 从5. 27 kg / h下降到 0. 69 kg / h. 在另一工况下,三者随时间的变化类似( 见图 8) 。

在换热器结霜早期,结霜量的增加主要体现在换热器的结霜区域增加上,霜层厚度较薄,对空气与制冷剂换热的阻隔少,而霜层的粗糙表面能增大换热器的换热系数,加之水蒸气在换热器表面发生相变,霜层的存在对换热有促进作用。因此,在该阶段内,随着结霜面积的增加,结霜速率增大,蒸发器的换热量增大,并通过提升蒸发温度间接提升了系统的能效。

而在结霜区域逐渐趋于稳定后,霜主要从霜层厚度方向增长,空气与制冷剂的换热开始变得困难,水蒸气发生相变的可能性减少,霜层对换热从提升作用逐渐转换到起阻碍作用,结霜速率开始减少,系统的能效开始降低。尽管如此,由于此时霜层厚度还没增加到一定程度,结霜速率、系统的能效经过突然下降后还保持在较高水平,继而缓慢下降。

从图 7 ~ 图 9 可以看出,结霜速率与 COP 变化趋势较为接近,通过 SPSS 软件对 3 种工况下结霜速率与 COP 的相关性进行分析,分析结果表明二者的皮尔逊相关系数在 3 种工况下分别为 0. 664、0. 839和 0. 912. 而且通过假设检验,3 种工况下的相关性由误差引起的概率 p 均在 0. 01 级别内,说明结霜速率与 COP 相关性显著。因此,可以基于结霜速率的骤降判断系统能效的变化。

3 除霜控制策略分析

3.1 除霜进入时间点确定

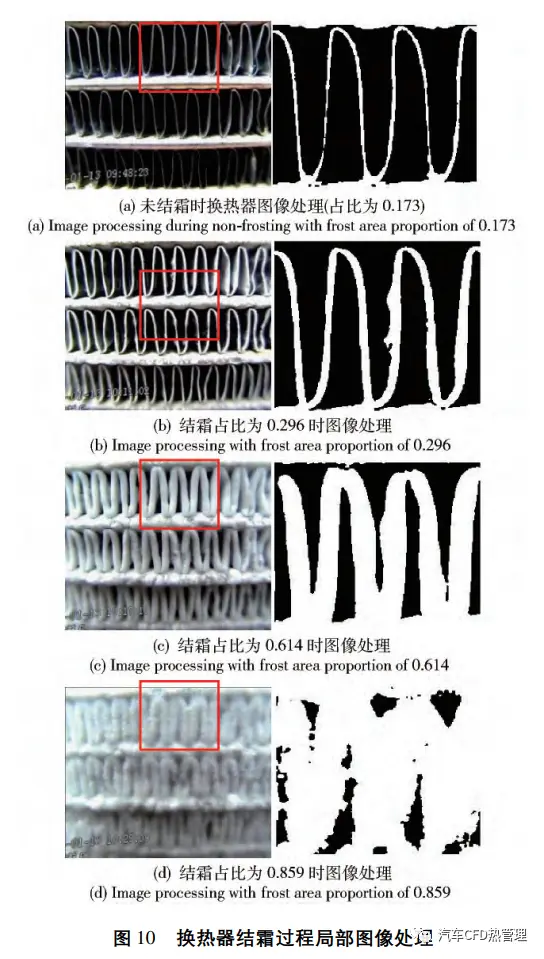

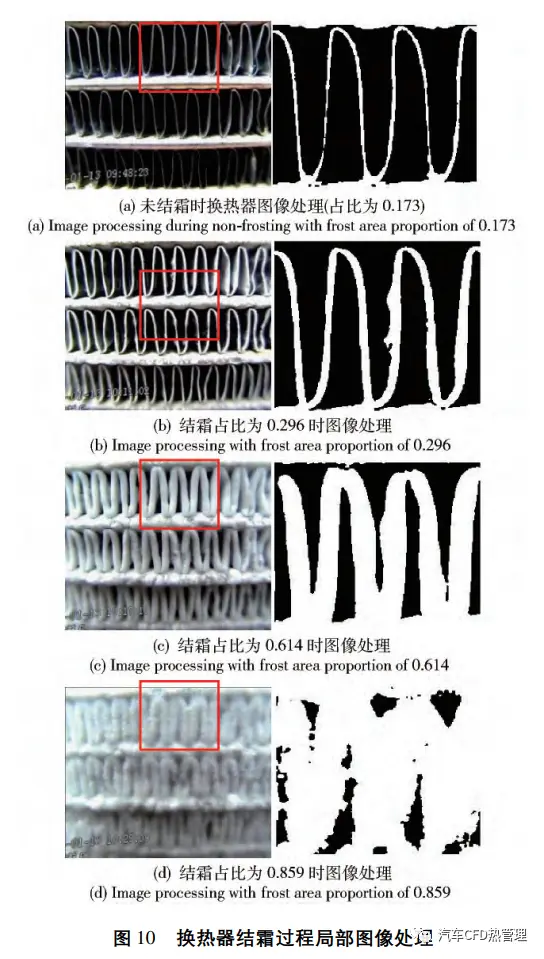

图 10 为局部摄像头拍摄的换热器结霜过程图像的处理图。

通过对换热器局部结霜过程进行拍摄,并进行二值化处理,得到结霜过程中不同时刻换热器的局部结霜面积变化图。由图 10 可知,换热器未结霜时,白色部分的占比为 0. 173,随着换热器结霜,白色部分占比逐渐增大,由 0. 173( 见图 10( a) ) 增大到 0. 614( 见图 10( c) ) ,表明此时画面中换热器扁管和翅片的结霜区域在逐渐增大,最后白色部分占比变化到 0. 859 并维持稳定。由于扁管和翅片接触区域结霜处有下陷,画面较暗,导致处理的结果为黑色,因此,可认为此时画面中换热器结霜区域占比为1,即当前画面中的换热器区域已全部结霜。从而,基于摄像头拍摄的换热器局部区域白色占比的变化能判断出换热器结霜的程度。尽管如此,由于不同位置结霜程度不一致( 见图 3) ,单个摄像头只能对局部区域进行拍摄,还需多个摄像头才能判断出整体换热器的结霜程度,而这也可通过全局摄像头实现。

准确的除霜时间点可以确保除霜的及时、准确,避免出现误除霜现象,影响机组性能。通过全局白色区域占比与换热器的结霜速率同时约束可以较为准确地得到换热器的结霜情况,判断机组性能衰减状况,进而确定系统除霜的进入时间点。全局白色区域占比初步定为 30% . 通过图 7 ~ 图 9 的观察可知,当换热器结霜速率较其变化峰值有较大程度的迅速下降时,热泵空调系统的制热 COP 也会有较大幅度的下降,且两者随后都以缓慢的速率继续下降。因此,当结霜速率发生骤降且全局白色区域占比达到 30%时,可以作为热泵系统除霜进入时间点的判定方式。

3.2 除霜退出时间点确定

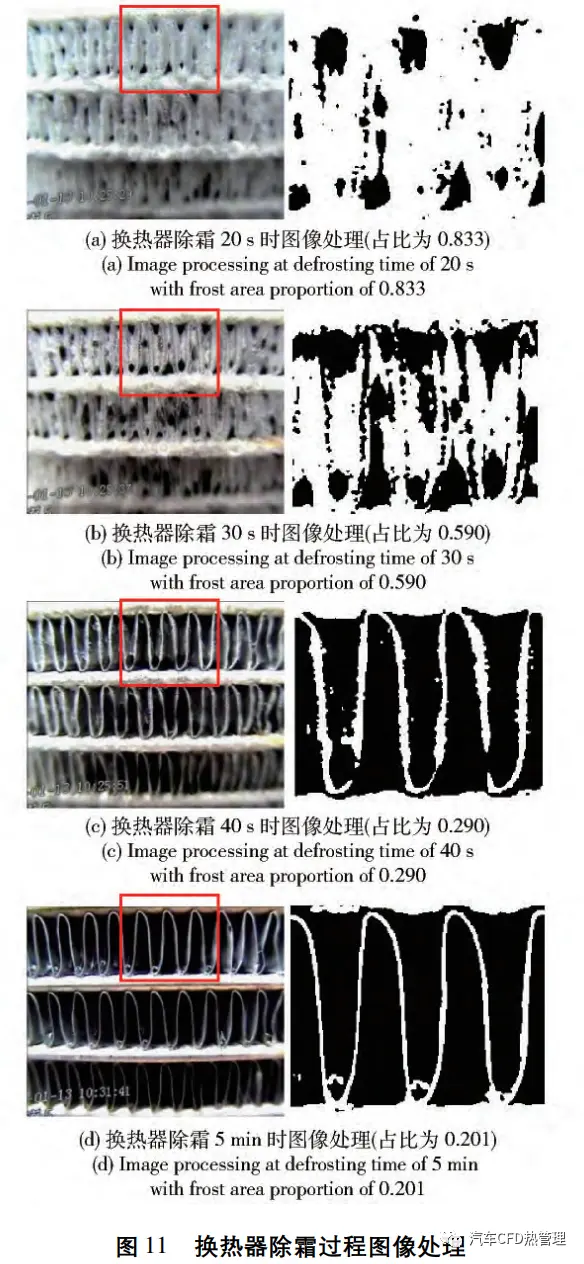

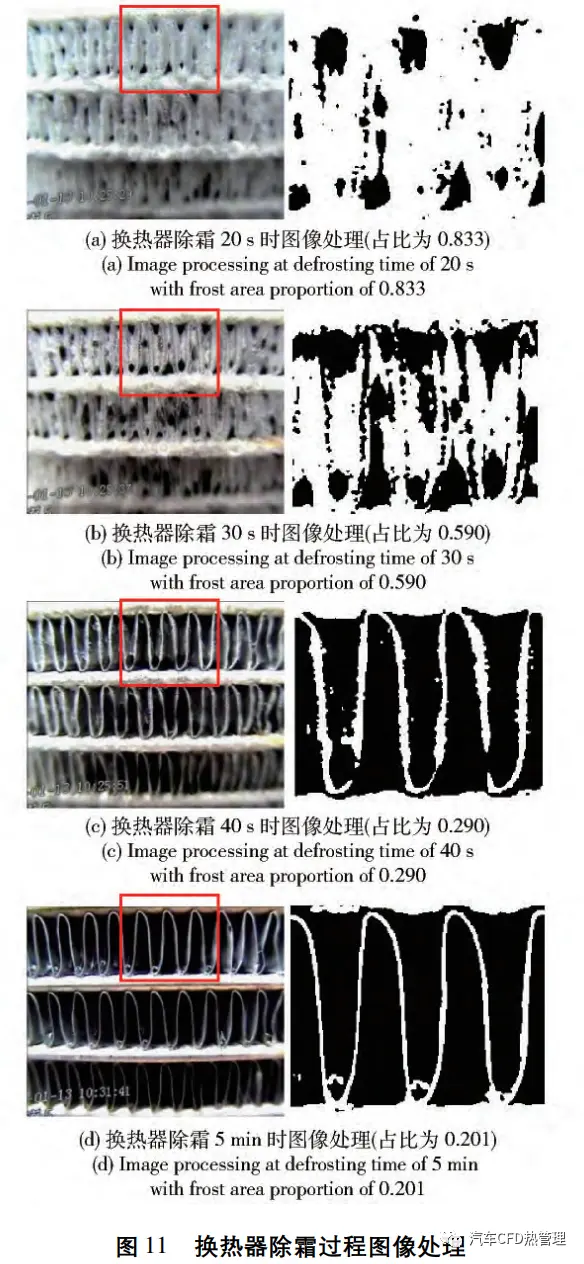

图 11 为换热器除霜过程局部摄像头拍摄图像处理过程图。

换热器除霜起始时刻的霜层占比为 0. 859( 见图 10 ( d) ) ,除霜 进 行 20 s 时,霜 层 占 比 下 降 到0. 833( 见图 11( a) ) ,随着除霜的进行,霜层占比继续下降。除霜进行 5 min 后,霜层全部融化为水,此时白色区域占比仅为 0. 201( 见图 11( d) ) ,当白色区域占比恢复到 0. 173( 见图 10( a) ) 时,代表霜层已经完全融化完毕,融霜水也完全蒸发。

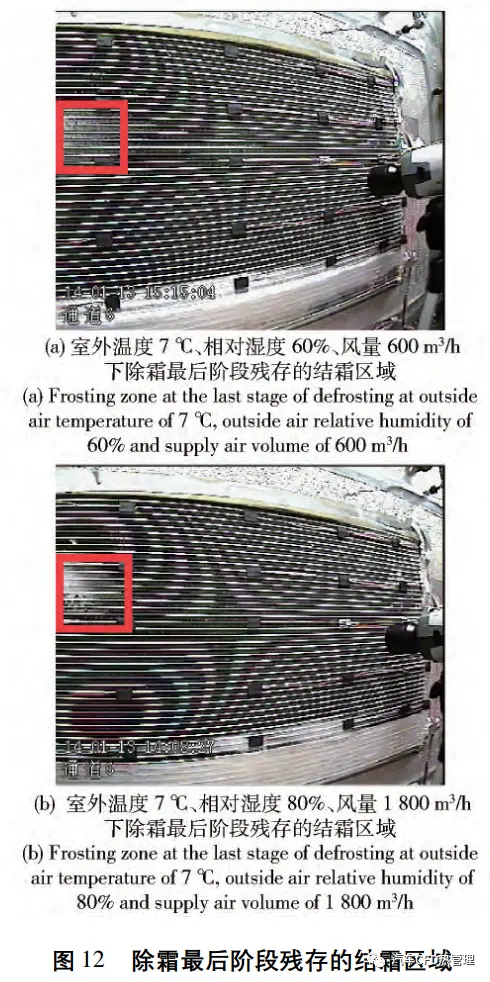

由图 11 可知,除霜过程中通过判断局部摄像头拍摄处理图像中白色区域占比的变化情况可以判断出除霜进行情况,当白色区域占比降到与开始时刻一致的 0. 173 时,则判定为除霜完毕。尽管上述拍摄区域同样为换热器的局部区域,但对于当前采用的反转除霜方式,高温制冷剂最后流过换热器的区域是除霜过程中最晚除霜完毕的区域,( 见图 12) 可作为当前除霜方式除霜完毕的判断时间点。

对于其他除霜方式,也可通过类似方式找出除霜最晚完毕的区域,设置一个或多个摄像头拍摄点作为除霜结束的判断点。因此,通过合理放置摄像头拍摄区域,能准确地判断出除霜过程中换热器的除霜进度。

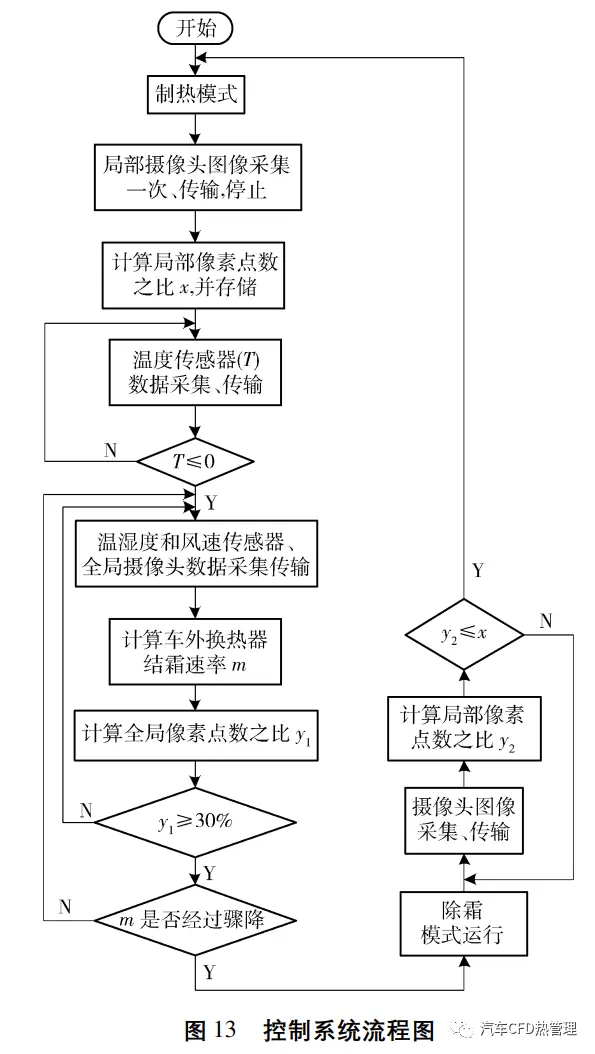

3. 3 结霜在线检测与除霜控制策略

结霜在线检测与除霜控制策略包括除霜进入时间点控制和除霜完毕退出时间点控制,其中除霜进入时间点的判断主要通过测量换热器进出风温湿度和送风量及全局结霜区域面积,从而计算出室外换热器的结霜速率和全局结霜区域占比来确定热泵系统当前结霜情况,并找到除霜模式的开启时间点。除霜完毕退出时间点判断系统主要通过找出除霜最晚完毕的区域,作为除霜结束的判断点,监测结霜前后室外换热器局部除霜的情况,进而确定热泵系统除霜模式的退出时间点,具体流程如图 13 所示。

通过传感器测量室外侧换热器的进出风温湿度和风速,计算出换热器的结霜量。在系统开始运行时,开启全局摄像头,并短暂开启局部摄像头记录换热器未结霜的图像。当结霜速率较变化峰值有较大下降且全局白色区域占比达到 30% 时,系统切换到除霜模式,对换热器进行除霜,并开启局部摄像头对除霜过程进行监控,当检测到局部白色区域的占比与系统开始运行时的占比一致时,表明换热器除霜完毕,系统切换到正常运行模式。通过该种除霜控制策略,可以保证系统能够准确地判断除霜的切入点和退出点,避免出现误除霜、有霜不除、除霜未尽等现象,提高机组性能。

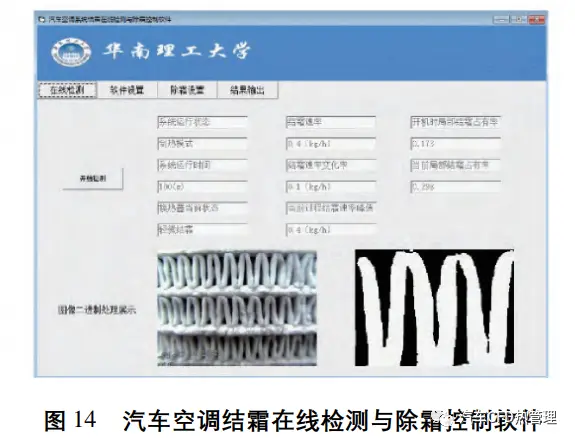

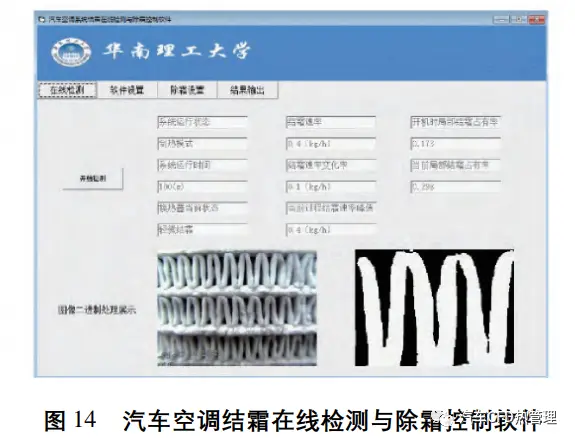

基于上述方法,开发出应用于汽车空调系统的检测与控制系统( 见图 14) 。

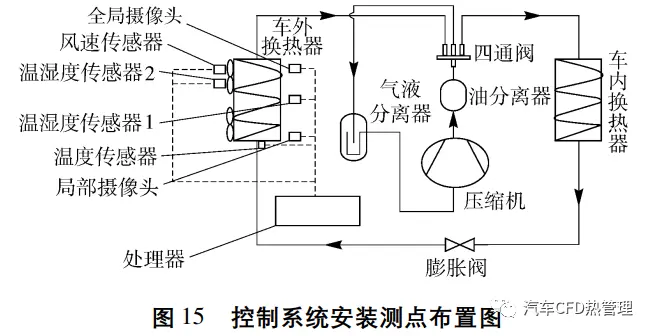

该控制系统的所有测量设备采集的数据都会实时传输到单片机处理单元,进行统一处理,具体的安装测点布置如图 15 所示。

3 个风速传感器沿换热器对角线方向平均布置,最后取三者的平均值作为换热器的进风风速,换热器进风处设置一个温湿度测点,出风口处设置3 个温湿度测点,摄像头布置在换热器热泵工况下的进口侧最下端( 换热器最后除霜完毕处,依系统和换热器形式而定) ,镜头距换热器表面 15mm( 确保拍摄图像清晰即可) 。由于上述设备皆为常规测量设备,只需在测量数据后通过单片机计算即可实现监控,并不需要太大的成本。

4 结论

本文对一套室内外换热器均为微通道换热器的汽车热泵空调性能进行了结霜特性测试。并在对测试结果分析的基础上建立了除霜在线监测与控制系统,得出结论如下:

1) 在结霜测试工况下,室外换热器的结霜面积随着室外温度和送风量的升高而降低,随着相对湿度的增大而升高。

2) 换热器结霜面积占比与 COP 变化趋势一致,二者的皮尔逊相关系数在 3 种 工 况 下 分 别 为0. 664、0. 839 和 0. 912,假设检验概率 p 均在 0. 01级别内,二者相关性显著。因此,可以基于结霜速率的骤降判断系统能效的变化。

3) 本文将结霜速率的变化作为系统结霜情况的判断点,当结霜速率发生骤降同时全局白色区域占比达到 30% 时,系统将进入除霜模式; 将经过处理的二值化图片中白色区域的占比作为系统是否除霜完毕的判断点,当除霜过程中局部白色区域的占比与开机时一致时可认为除霜完毕。

基于上述结论,本文提出了用于汽车空调系统的结霜在线检测与除霜控制策略,在保持检测准确度的同时降低检测成本,实现电动汽车空调热泵系统节能。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告