纯电动汽车电机悬置支架固有频率的设定方法-III

「纯电动汽车电机悬置支架固有频率的设定方法-III」

问题描述

某款纯电动汽车在水泥路面上急加速行驶,电机工作转速在3125~4000r/min时,在乘员舱内电机噪声明显变大,主观感觉声音的突兀感非常明显,需要进行优化改善。

该驱动电机总成的相关参数如下表1所示,由于该电机采用的是8极48槽式架构,根据公式(3)-(5)可知,电机电磁激励噪声的频率可表示为2pf的整数倍,亦即电机激励的阶次频率主要为8f、16f、24f、48f等等。

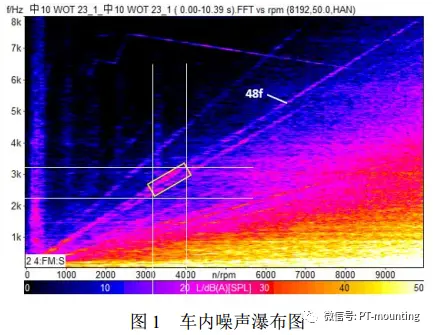

图1为该工况下驾驶员侧的车内噪声瀑布图,在电机工作转速3125~4000r/min时出现的异常噪声频率段大致为2200~3200Hz,并且在此转速区间和频率段内,阶次频率48阶的直线上均存在明显的噪点。

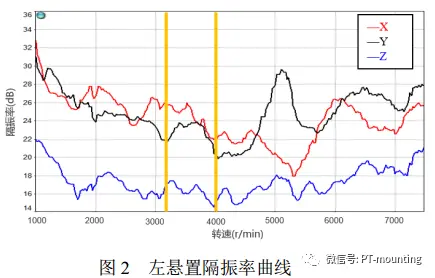

悬置的隔振性能可以用隔振率进行描述,一般认为在隔振率≥20dB时,悬置隔振效果良好,满足设计要求[8]。在急加速工况下的悬置隔振率测试发现,如图2所示,左悬置X和Y向的隔振率均在20dB以上,但是Z向的隔振率很低,尤其是在电机工作转速3125~4000r/min时只有16dB左右,且与整车急加速工况的噪声问题高度一致,因此是整车噪声问题的直接原因。

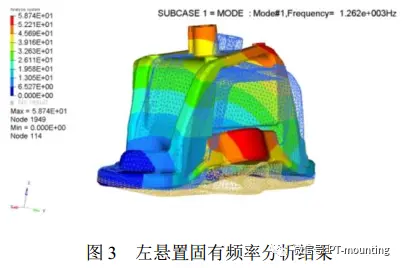

该电动车的轮胎规格为235/45R18,评价工况的最高行车速度V=120km/h。根据公式(12)计算可知,该悬置支座壳体固有频率的设计值应大于1894Hz。图3为左悬置壳体的固有频率CAE分析结果,悬置壳体的振型为沿整车方向Y向摆动,固有频率仅为1262Hz,不满足设计要求。根据公式(7)~(9)可知,左悬置的固有频率对于悬置隔振存在重要影响且与隔振测试结果关联,因此是整车噪声问题的根本原因。

优化方案

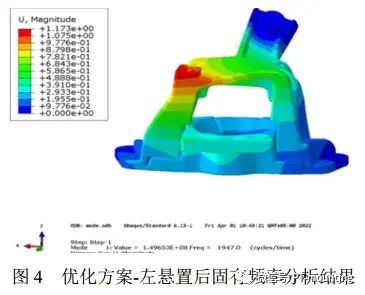

根据左悬置的周边布置空间和振型,可以在左悬置壳体Y向增加一个与车身连接的安装点,增大悬置支座在整车Y向的刚度,从而提高悬置支座的固有频率。图4为“加安装点”优化方案左悬置固有频率CAE分析结果,由于支座壳体的侧面增加了一个车身安装点,该悬置壳体的振型变化为绕整车方向Z轴的扭转,固有频率达到了1947Hz,满足理论计算的设计值。

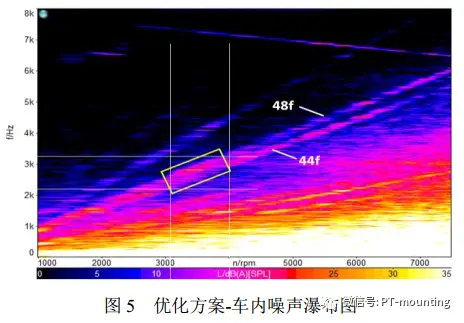

图5为基于优化方案在急加速工况下驾驶员侧的车内噪声瀑布图,在电机转速3125~4000r/min、噪声频率2200~3200Hz范围内, 48阶的噪声曲线相对于原始状态均明显降低,具有很好的优化效果;主观评价车内电机噪声的突兀感基本消失,噪声问基本题解决。

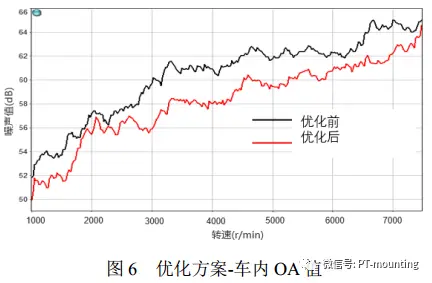

图6为基于优化方案在急加速工况下驾驶员侧的OA值曲线,在电机工作全转速范围内,整车的噪声值相对于优化前得到了明显降低,改善效果非常显著,与主观评价高度一致。

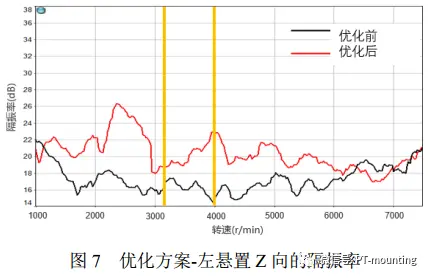

图7基于优化方案左悬置Z向的隔振率曲线,经过结构优化左悬置Z向的隔振率相对于优化前,在电机转速3125~4000r/min范围内的隔振率平均提高了4dB左右,基本满足20dB的设计要求。此外,在其他工作转速段的隔振率也明显改善。

本文摘自《纯电动汽车电机悬置支架固有频率的设定方法》-汽车科技

- 下一篇:压转向系统液压冲击异响分析及改进

- 上一篇:45GWh!一汽弗迪首批成品电芯下线!

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告