新能源汽车悬架系统异响消除

摘要:针对某新能源汽车开发的悬架系统出现的异响问题,利用质量管控手段,结合试验验证统计,对该异响问题做了全面的诊断和解析。根据解析结果可知,摆臂与副车架连接处的螺栓扭矩衰减是主要原因,经过对紧固件的重要影响因素进一步做了诊断解析,完善对策后,车辆底盘异响消除,为底盘异响的防再发设计与消除提供了很好的工程参考。

随着国家对绿色能源的倡导,并得益于全国环保事业的深入推进,以及当前的政府大力政策补贴,新能源汽车企业的发展事半功倍。充电基础设施的完善及行业内标准体系的提升,为新能源汽车发展的环境和技术方面提供较之前更加充分的保障。近几年以来,国家对充电基础设施建设和运营的重视程度逐渐加大,先后出台了多项政策,包括建设比例、发展目标、用电价格优惠、充电设施建设奖励、电网改造等,充电设施顶层设计逐渐完善。因此,新能源汽车的推行越来越受到重视。尤其是纯电动汽车的普遍应用最为突出。同时消费者对近年来电车的品质要求也随之提升,越来越多的市场需求将车辆的异响作为品质评价的重要关键项之一。

在众多车辆异响问题中,底盘异响成为消费者评价车辆行驶安全的重要因素,也成为主流主机厂在售后质量问题中关注的重要因素。新能源汽车配置较高,悬架系统在智能控制等配置的影响下,各种集成结构技术越来越高端,随之而来的悬架系统的异响也逐渐增加,给研发工作者的日常开发带来新的设计挑战。

本文基于新能源汽车的底盘悬架系统,在某车辆出现异响后,按照某企业质量管控流程,对异响展开了诊断排查,并通过试验方法将异响问题消除,成功提升了该新能源汽车的行驶性能品质,对于当前新能源汽车的设计开发起到一定的设计指导作用。

1 某新能源车辆底盘异响诊断

1.1 底盘异响诊断流程

某新能源汽车前悬架系统为双横臂结构形式,主要由上下摆臂、空气弹簧、转向节等组成,其具体系统结构如图1所示。

图1 新能源车辆前悬架系统结构示意图

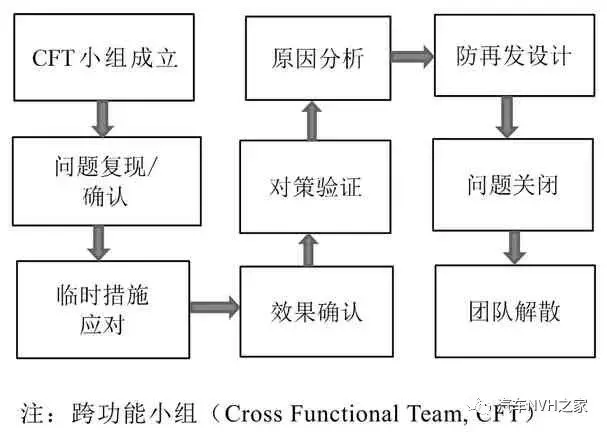

根据某企业下线车辆异响排查流程规范,驾驶员发现该车辆以30 km/h车速通过颠簸路面、坑洼路面及多重减速带路面时发出“咯噔”声,并且随着车速的增加存在较大冲击响声。随后根据问题反馈,成立该异响问题专业团队,按照图 2所示企业内部异响诊断排查流程展开技术攻关。

图2 异响诊断排查流程示意图

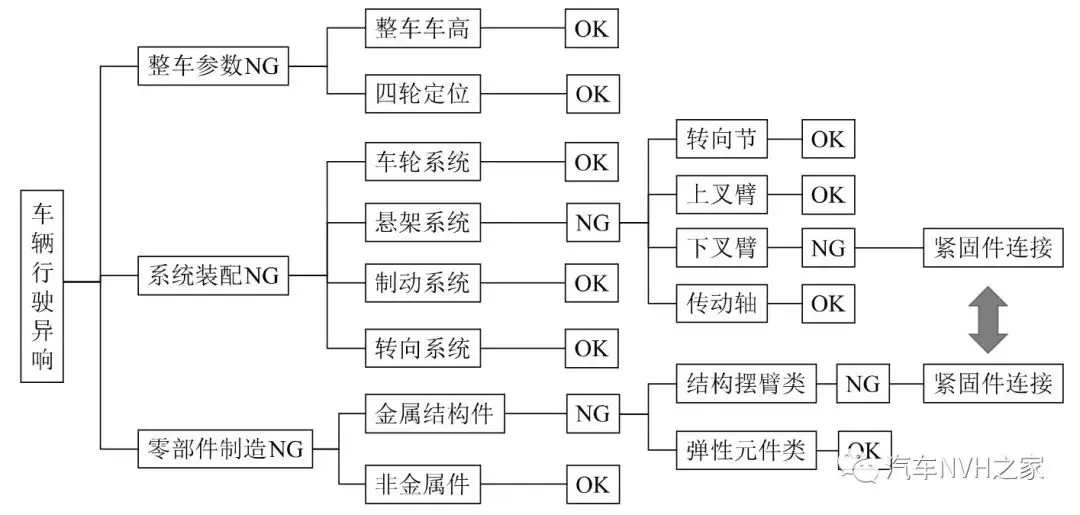

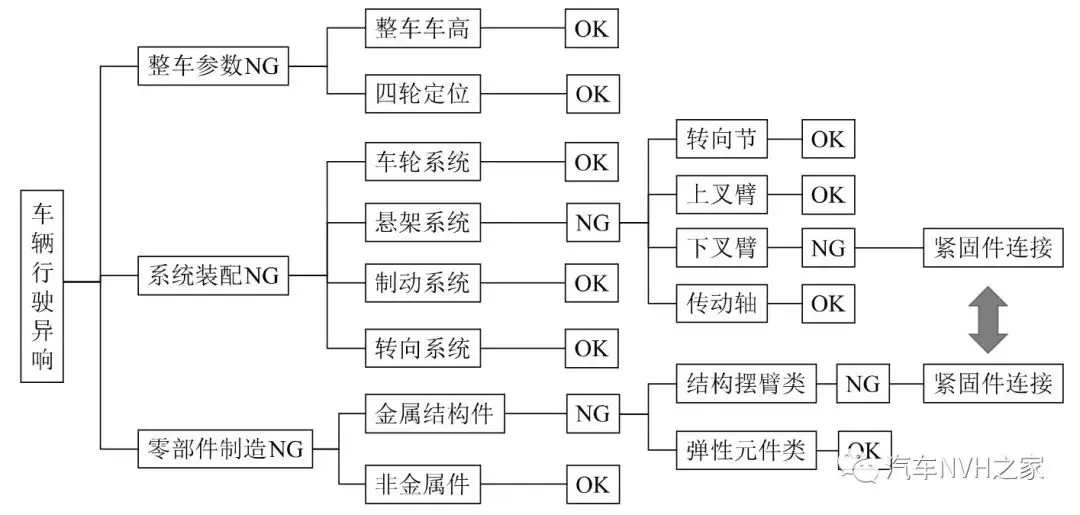

按照以上流程排查车辆问题,并展开底盘异响问题故障树分析(Fault Tree Analysis, FTA),同时结合汽车电子故障听诊器,逐步排查异响来源,对异响形成原因分析如图3所示。

图3 车辆行驶异响FTA分析简图

1.2 车辆底盘异响原因分析

运用质量管控工具,采取FTA分析思路图,按照不同层级问题分析展开,形成原因分析如图3所示。

根据以上FTA分析可知,该车辆底盘行驶异响为紧固件连接处扭矩衰减导致,由下线扭矩要求至车辆异响出现扭矩对比可知,该批次车辆扭矩衰减达到20%~30%。本文运用试验验证的方法对紧固件扭矩衰减做了改善并及时消除了异响。

2 悬架系统异响消除

2.1 底盘扭矩衰减

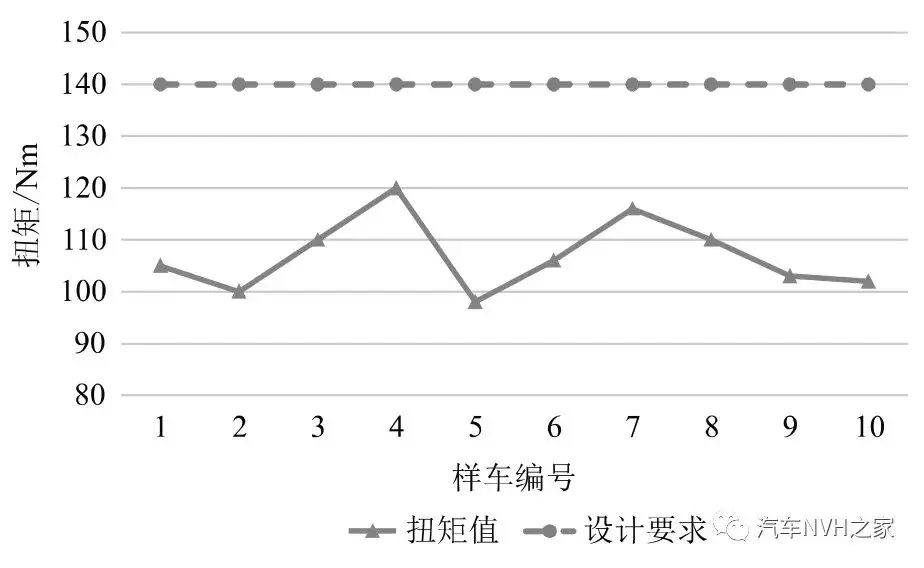

底盘扭矩检测是指在设计阶段理论静态扭矩标准值变化时的监控过程。受车辆装配及行驶工况的影响下,原始理论扭矩值会随着时间的推移而下降,根据本批次车辆扭矩点检,得到该批次下摆臂与副车架连接后点扭矩测量值如图 4所示。

图4 问题车辆扭矩点检统计图

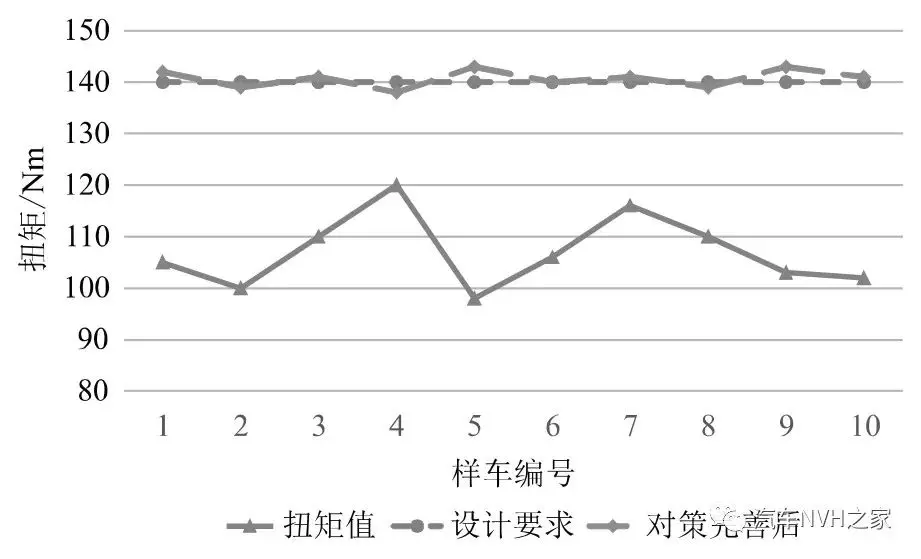

由以上扭矩点检统计结果可知,该车辆存在下摆臂与副车架连接处扭矩衰减现象,由抽样10台车辆可知,最大扭矩衰减量为 40%,最小扭矩衰减量为15.7%,根据临时对策优先进行问题处展开重新螺栓打紧至设计要求力矩,并根据该力矩衰减现象展开进一步的扭矩衰减原因分析。

2.2 底盘扭矩衰减影响因素筛选

螺栓打紧力矩为

![]()

式中,T为打紧力矩,Nm;K为扭矩系数;F为螺栓轴向力,N;D为螺栓公称直径,mm。

根据企业内部标准规范,优先确认轴向力 F是否满足要求,对该批次螺栓展开轴向力螺栓单独制作测量,得知该螺栓轴向力满足设计要求,并通过三坐标台架测量螺栓的各个参数尺寸,发现本批次螺栓在头部数据、公称直径长度上存在一定偏差。并进一步台架测试全部螺栓的扭矩系数,发现扭矩系数存在设计要求偏差且观察螺栓表面涂胶长度及起始位置存在参差不齐现象。

因此,设定螺栓重要影响尺寸参数和涂胶位置参数为主要影响因素展开灵敏度排查及完善设计要求。

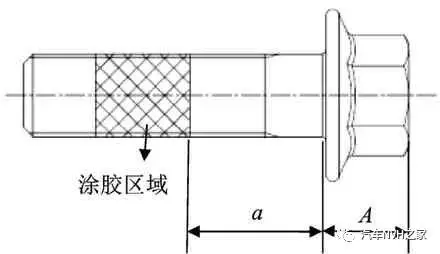

螺栓尺寸参数主要点检差异在其头部尺寸A,其涂胶起始位置尺寸以头部尺寸安装端面为基准,设定尺寸a为涂胶起始位置,详细说明如图5所示。

图5 螺栓尺寸结构示意图

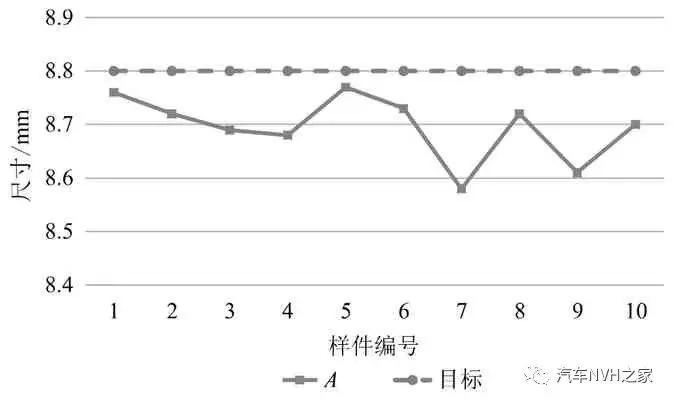

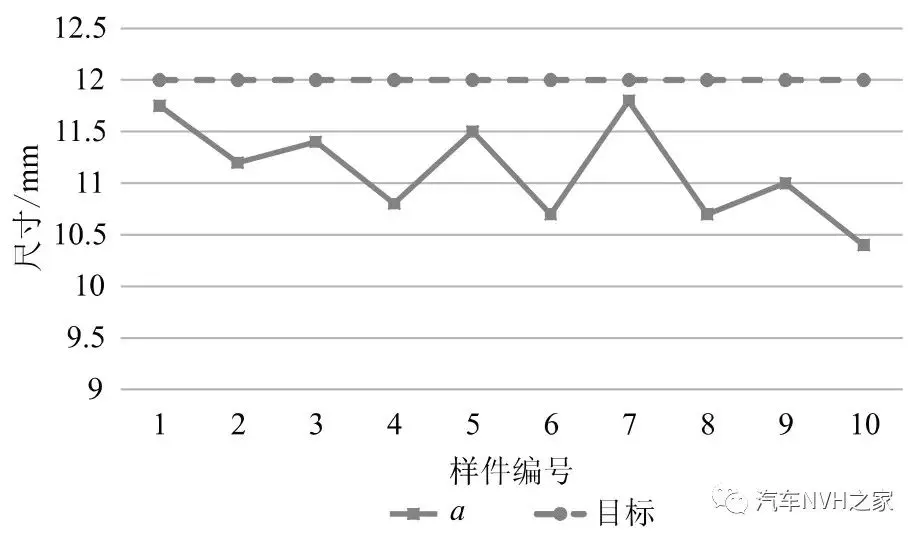

根据三坐标台架打点确认,得到尺寸 A和 a的统计数据如图6、图7所示。

图6 螺栓头部尺寸检测统计

图7 螺栓涂胶起始位置检测统计

由以上统计结果可知,该批次紧固螺栓存在部件尺寸问题,需要进一步展开零部件试制质量管控,同时制定长期对策,完成紧固件设计标准规范的适配工作。根据长期对策后,优先展开该紧固件的参数尺寸及扭矩系数测量,得知对策后该处螺栓满足目标要求。进一步完成整车10台样车的装车,并按照工艺要求进行螺栓打紧,展开前文提及问题工况下的不同车速验证,同时结合汽车电子故障听诊器,判断底盘异响已经全部消除。根据对策后分别行驶一段时间及距离后,展开下摆臂与副车架连接螺栓的扭矩检测并记录,记录结果对比统计数据如图8所示。

图8 对策完善后扭矩点检统计图

结合汽车电子故障听诊器,由以上对策结果确定,该新能源车辆本次异响已经完全消除,螺栓扭矩衰减对策完全有效,对于后续悬架系统紧固件设计防再发设计与质量管控提供了有效了工程参考。尤其是在紧固件的后续处理上,紧固件要满足事先约定的设计及包装运输要求,需要严格运用合适工具或器具进行单独转运,防止零部件在转运的过程中出现因各种因素下影响的损坏。底盘相关被紧固件需要满足清洁度、整洁度、清洁周期等要求。确保能够有效监控仓储期限,避免环境、气候产生的不良影响。明确被紧固件、紧固件的标识,从器具、零件、批次标识能识别状态。要求供应商只交付合格的零部件,并且保证所有零件质量状态可追溯,同时还要落实法规要求和记录存档要求。

同时定义完整的拧紧质量、拧紧过程数据,保证可评价性,定期检查。将缺陷问题进行收集、评价并反馈,制定相应措施。拧紧装配过程发生中断要有应急预案,应急响应流程明确,并且要留下相应记录。

综述以上信息,紧固件的设计及相关质量管理与底盘异响紧密相关,在防再发设计流程中需要对以上要求做出重点核查,并及时保证因力矩衰减导致的底盘异响无重复出现,为工程产品保驾护航。

3 结论

(1)文章利用质量管控方法,结合试验验证,完成了某新能源汽车的底盘异响消除,提供了一种有效的悬架系统异响解决办法及诊断流程,为底盘异响排查及消除提供有效工程参考。

(2)通过对底盘力矩衰减的排查可知,采用文章中的关键因子筛选及验证对策,能有效提升底盘异响的效率,并为底盘力矩衰减的特殊原因排查提供有效的参考路径。

(3)有效对策完善后,经过时间和里程的验证,再次说明扭矩衰减原因的诊断正确性,通过验证并防再发设计,为后续底盘系统异响解决和紧固件的相关扭矩衰减问题提供了有效的解决参考途径。

作者:张德军1,聂 昕2

1.东风柳州汽车有限公司

2.湖南大学 汽车车身先进设计制造国家重点实验室

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告