带余热存储功能的电动汽车热泵系统设计及性能分析

薛宇程,谢凯程,葛笑寒等.带余热存储功能的电动汽车热泵系统设计及性能分析[J].自动化应用,2022(07):32-34.

摘 要

针对新能源汽车在冬天因供暖需要导致续航能力不足的问题,设计了一种电动汽车带余热存储功能的电动汽车热泵系统,让逆变器和电机与一种全新结构的相变蓄热器连接。在汽车工作时,电机和逆变器产生的热量会通过余热回收回路带到相变蓄热器中进行储存,在热泵系统工作时利用余热来供暖。初步计算了系统对续航里程提升的效果,-7℃环境温度下总电量为70kW·h的电动汽车相比基础热泵可增加56km的续航里程,可以较好地缓解电动汽车冬季续航里程缩减的问题。

0 引言

经济发展需要依靠能源技术的不断进步。非可再生能源的不断消耗和全球环境的不断恶化,促使可再生能源技术的应用逐步成为趋势。热能存储利用和发展新能源汽车是极有潜力的两个研究方向。热能存储能够进一步提高能源利用率,开展对新能源汽车热能存储的研究也可以极大地减少对不可再生能源的消耗[1-3]。

电动汽车通过空调系统为驾舱降温/供暖来保证人体热舒适性,而所有的乘客舱热舒适系统负载都将消耗车辆的总电量。现有技术背景下电动汽车电池容量有限,电池数量过多对整车操控和热管理会带来更大的技术挑战。因此,在冬季分担部分电量供给车内供暖会致动力电池电能消耗很快,影响电动汽车的续航能力。有调查表明现阶段54.1%的微小型BEV轿车续航里程仅仅在300~350km之间,而仅仅只有0.9%的微小型BEV续航能力汽车续航能力在400km以上;而68.3%的中端BEV轿车续航里程为400~450km以上,也远远不及燃料机动车。因此电动汽车续航里程是当前迫切需要解决的问题,而到冬季时由于空调供暖的大量耗电更加缩短了电动车的续航里程,因此目前迫切需要一种可以让电动汽车拥有更久续航里程的方案。

考虑到电动汽车电机电控系统在使用过程中会产生余热,尽管有些电动汽车具备了余热回收功能,但是还是存在停车后电机系统余热无法利用或者高速行驶阶段电机系统余热过剩等情况,将余热进行存储用于乘员舱供暖可以降低系统能耗。因此,本文设计了一种带余热存储功能的电动汽车热泵系统。讲电机和逆变器中产生的余热进行回收和利用,从而增加达到节省能源同时增加新能源汽车续航里程的目的。使用本方案将有效利用电机废热,提升电动汽车续航。

1 余热存储功能电动汽车热泵系统的设计

1.1 整体带余热存储热泵系统的设计

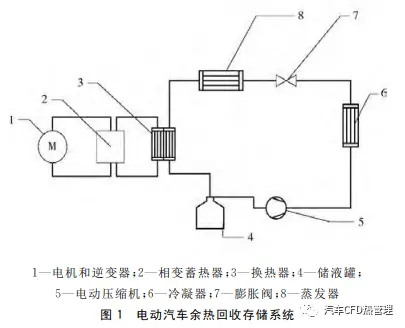

本文设计的热泵系统为一种水流动式相变蓄热器的热泵空调系统(图1),由电机电驱系统、相变蓄热器、换热器(Chiller)、储液罐、膨胀阀、压缩机、冷凝器和蒸发器共8个部分构成。制冷剂采用R134a,冷却液使用50%的水混合50%的油。根据功能可以划分为电动汽车余热存储系统包括冷媒回路、余热回收回路和蓄热传递回路。

1.1.1 冷媒回路

制冷剂经压缩机做功后成为高温高压的气态流向冷凝器,冷凝器外侧风吸收冷媒的热量经过HVAC吹向乘客舱,进行供暖。冷凝器放热后制冷剂再流向膨胀阀,过膨胀阀来控制制冷剂的流速及流量使得冷媒处于低温低压状态,之后再流入蒸发器吸收车外空气的热量。对于传统的热泵系统,制冷剂从蒸发器处吸热后直接流入储液罐,最终回到压缩机内,其中储液罐不仅可以贮藏部分冷媒,同时还能保证气液分离和作为冷媒的缓冲,防止液态制冷剂导致压缩机失效。

对于本系统,制冷剂从蒸发器吸热后会先流向Chiller,吸收来自储热器的热量,进一步提高制冷剂的温度,可以降低压缩机的做功,进而降低系统能耗,达到节能的目的。

1.1.2 余热存储回路

电机电驱系统在车辆行驶过程中产生的热量由冷却液吸收并进入余 热 回 收 回 路,余热回收回路通过相变蓄热器的中层管道将热量传递给相变蓄热器,从 而 完 成 热量的收集。

1.1.3 余热利用回路

当汽车空调制热模式工作时,相变蓄热器上下两边管道中冷却液自 下 而 上 流 动,同时相变材料释放热量传递于给冷却液,冷却液从蓄热器中流出,通过蓄热传递回路流向换热器,进行冷却液与冷媒的热交换,从而完成热量的传递。

1.2 相变蓄热器

将电机与逆变器的余热转化到电动汽车空调系统中,需要引入储 能 设 备。相变储热系统是一种新型的储能方案,利用高潜热相变材料的固液相变过程中吸收电机和逆变器所产 生 的 热 量,从而达到对余热进行存储和回收的目的。

本热泵系统中使用的相变蓄热器是一种水管式水流动相变蓄热器,为一种水管分层式箱体,最内层填充相变材料,由外壳包裹一层绝热材料,最适合的材料为丁腈橡胶。中间一层水管和电机以及逆变器形成余热回收回路,箱体内部被水管分为3层,每层中水管呈“S”型弯曲,便于充分的吸收 热 量,第一层与第三层水管通过箱外管道连接,冷却液从第三层水管端流入,吸收相变材料释放出的热量,从第一层水管端流出,并通过蓄热传递回路给空调系统 提 供 热 量。第二层水管和电机以及逆变器连接,利用冷却液进行余热回收。

1.3 相变材料的选择

相变储能材料(Phase Change Materials,PCMs)是一类利用在某一特定温度下发生物理相态变化以实现能量的存储和释放的储能材料,其储能特性是在相变过程中吸收热能,并可以在恒定均匀的温度下提取。给定质量的相变材料吸收热量的多少由其相变潜热决定。

在进行相 变 储 热 材 料 的 筛 选 时,应遵循如下原则:(1)储 热 密 度;(2)相 变 温 度;(3)相 变 过 程;(4)导 热;(5)循环稳定 性;(6)密度;(7)压力;(8)化学 性 能;(9)体积变化;(10)过冷度[4]。

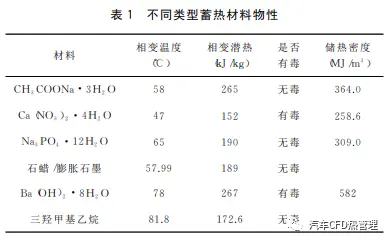

经研究得出相变材料的相变温度区间应当为45~65℃。在此温度区间内最好的相变材料是醋酸盐,而查询论文发现最符合的材料是三水醋酸钠。三水醋酸钠相变温度即熔点为58℃,相变潜热为265J/g,储热密度为364.0J/g,相较相同温度范围的石蜡等有机相变材料而言,其潜热值更高,价格更低,储存更安全,具有良好的导热性,无毒,价格低廉,来源更广;但是有着过冷度大,相分离严重的缺陷。

其中过冷度低可以用很多方法解决,焦磷酸钠和十二水磷酸氢二钠都可以有效消除三水醋酸钠体系的过冷现象,其中焦磷酸钠效果更佳,因此选择焦磷酸钠作为成核剂、选择聚丙烯酰胺作为增稠剂。所得复配三水醋酸钠相变体系的最佳配方为:5g三水醋酸钠+0.45g焦磷酸钠+0.15g聚丙烯酰胺。该体系熔点为58.65℃,潜热值为250.8J/g,可以作为考虑对象。以明胶为增稠剂,以NaCO3·10H2O、Na4PO4·10H2O 和Na3PO4·12H2O为成核剂的添加剂能有效抑制三水醋酸钠的过冷,并且随着循环次数的增加,混合物能保持较好的热稳定性。

基于以上分析,不同类型蓄热材料物性总结如下表1所示,本课题选择三水合醋酸 钠作为相变储热器储热材料[7]。

2 余热回收系统对续航里程的影响及分析

本方案使用的余热回收系统在现有的原理下进行了对应的理论计算,通过计算相变储热器的体积大小、余热回收回路以及蓄 热 传 递 回 路 的 效 率、电动汽车在不同里程工作状态下的功率进行了理论分析和系统计算,得 出该系统对电动汽车续航里程的计算和分析[8]。

2.1 相变蓄热器体积计算

相变蓄热器的箱体容积V1为:

V1=a×b×c (1)

式中:a(mm)、b(mm)、c(mm)为箱体内壁长度、箱体内壁宽度、箱体内壁高度。

内部导管体积V2为:

V2=π×r2×h×n (2)

式中:r、h、n 为导管外壁半径、导管长度、导管数量;内部方形长条体积V6为:

V6=e×f×g×i (3)

式中:e、f、g、i为方形长条宽度、方形长条高度、方形长条长度、方形长条数量。

可储存相变材料的容积V 为:

V =V1-V2-V6 (4)

可蓄热量Q 为:

Q =V ×ρ (5)

式中:ρ 为相变材料的储热密度。

2.2 续航里程提升计算

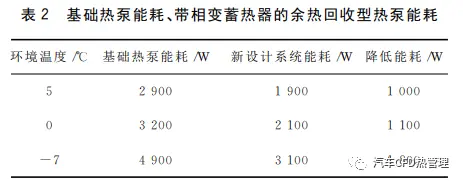

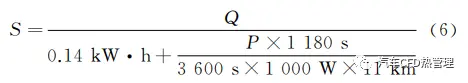

基于本设计的方案,计算其对电动汽车续航里程提升[9]。针对NEDC循环工况(NEDC循环工况包括4个城区循环和1个近郊区循环,总时限为1180s,总里程为11.007km,最高车速为120km/h),某电动汽车电机驱动功率为0.14kW·h/公里,电池总电量为70kW·h,则在不开空调的情况下汽车可行驶500km。

利用式(6)计算整车续航里程,得到的不同的环境温度下[10],基础热泵能耗、带相变蓄热器的余热回收型热泵能耗如下表2所示。

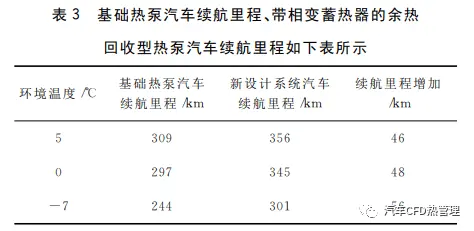

式中:Q、P 为电池总电量、基础热泵能耗或带相变蓄热器的余热回收型热泵能耗。如表3所示。

由以上数据可知:相变蓄热器可以显著降低热泵空调系统的能耗,且温度越低,效果越好。在-7℃时相比基础热泵可增加11%即56km的续航里程。

3 结语

相变储热技术是一种新型热存储技术,可以解决能源供求在时空上不均衡的矛盾,提高能源利用效率。本文设计了一种新型相变余热回收热泵系统,对电机和逆变器工作产生的余热进行存储并回收给电动汽车供暖,从而减少空调的能耗,达到节省电能提高电动汽车续航里程的目的。经过初步计算发现,本方案可以有效降低空调系统能耗,在-7℃、0℃和5℃时分别可以增加续航里程56km、48km 和47km。此外,本文还设计了一个完全创新结构的相变储热器,创造性地提出了将相变储热器设计为“S”型紧密排布,并直接将两边与相变储热器边缘进行固定,这种设计极大减少了相变储热器内管道所占用的空间。

- 下一篇:动力总成NVH之齿轮噪声

- 上一篇:多材料结构汽车车身的轻量化设计研究

编辑推荐

最新资讯

-

中汽中心工程院能量流测试设备上线全新专家

2025-04-03 08:46

-

上新|AutoHawk Extreme 横空出世-新一代实

2025-04-03 08:42

-

「智能座椅」东风日产N7为何敢称“百万级大

2025-04-03 08:31

-

基于加速度计补偿的俯仰角和路面坡度角估计

2025-04-03 08:30

-

《北京市自动驾驶汽车条例》正式实施 L3级

2025-04-02 20:23

广告

广告