电动循环球转向器壳体的轻量化设计

由于国内外汽车市场发展思路更新和节能环保理念的深入人心,商用车在轻量化方面的投入越来越大。各大汽车厂为了能多拉长跑,想方设法地减轻汽车零部件质量。众所周知,转向器是汽车转向系统的关键零部件,更是整车的安全件之一,在不改变材料情况下,转向器已很难减重,而壳体一般能占据转向器一半质量。目前市场上汽车轻量化材料主要有高强度钢、铝合金、镁合金和有机基纤维复合材料等,因铝合金性价比最高,本文选用铝合金作为转向器壳体的轻量化材料进行分析试验,但又因使用铝合金材料会降低转向器壳体的强度,因此需采用合适的铸造与生产制造工艺,同时优化壳体结构来保证转向器整体强度。

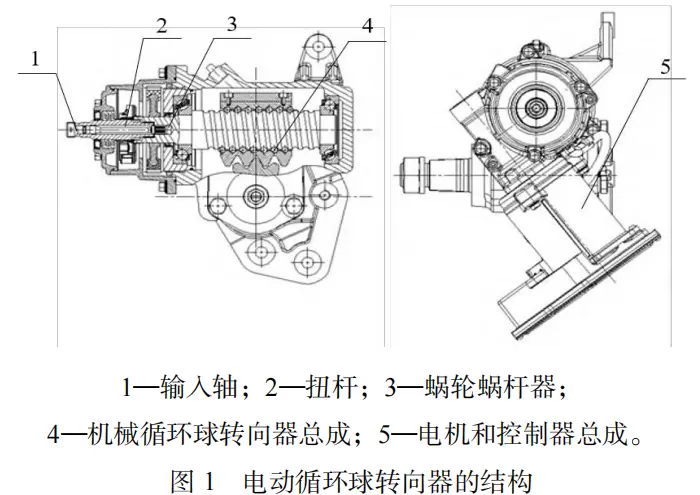

1 电动循环球的结构组成

电动循环球转向器机械部分结构如图 1 所示,分 析转向器结构可得 2 个轴承和侧盖板位置为壳体主 要受力部分,后续对壳体受力分析时需格外关注。

2 电动循环球壳体轻量化方案

传统转向器壳体普遍采用球墨铸铁,其强度大、韧性好、耐高压,但质量大,一般会占去转向器的40%~50%的质量。由于电动循环球转向器没有油压系统,相应耐高压要求较低,可从材料、结构和生产制造方面,来达到转向器壳体轻量化设计目的。

2.1材料

铝合金与球墨铸铁相比,密度只有球墨铸铁的1/3,减重的效果显然非常明显,但铝和铁力学性能对比相差很多,会导致强度降低。因此需对铝材料加一定比例的合金来提高机械性能要求,以保证材料的抗拉强度满足要求,同时还需结合实际情况对零部件结构进行重新设计。

2.2结构

转向器壳体个别部位的实际受力较大,通常可达到55kN,且最大受力部位受到整体结构的影响,无法加强。因此为防止铝合金材料壳体整体强度不足,对薄弱部位采用镶钢套和加厚进行补强处理,如图2所示。

2.3、铸造与生产制造工艺

铝合金壳体在实际浇注过程中很容易产生气孔和缩松,会造成漏油和壳体强度降低,从而引发产品风险。考虑到消失模铸造工艺可以自由设计带有复杂内腔的铸件,并且消失模工艺尺寸精度高,外观平整美观,使用寿命更长。因此,对于铝合金壳体的铸造,此处用消失模替代传统球磨铸铁铸造工艺。原壳体的内螺纹的制造工艺为先钻后攻丝,此类工艺适用于球墨铸铁件,壳体材料变化后,先钻后攻丝所生产出的螺纹强度满足不了铝壳体的装配螺栓预紧力要求,不适用于铝材料。为了保证铝壳体的强度,设计铝壳体采用先钻后挤压螺纹工艺,以使其螺纹强度达标。

3 CAE 分析

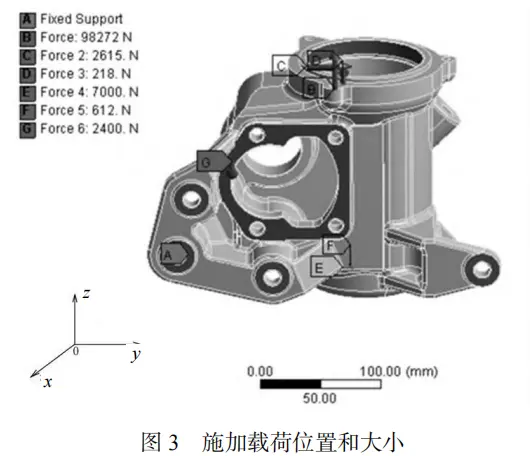

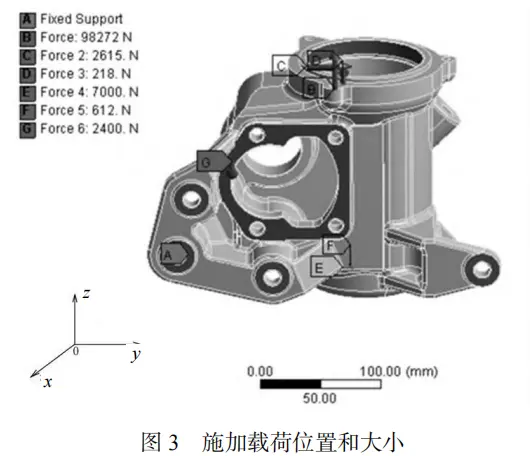

确定转向器壳体轻量化方案之后,使用有限元软件对壳体进行CAE分析,来验证轻量化方案的可行性。已知转向器壳体在2个轴承和侧盖板位置处受力,其承受载荷大小和方向如图3所示,并对轻量化方案优化前后的壳体分别进行CAE分析。

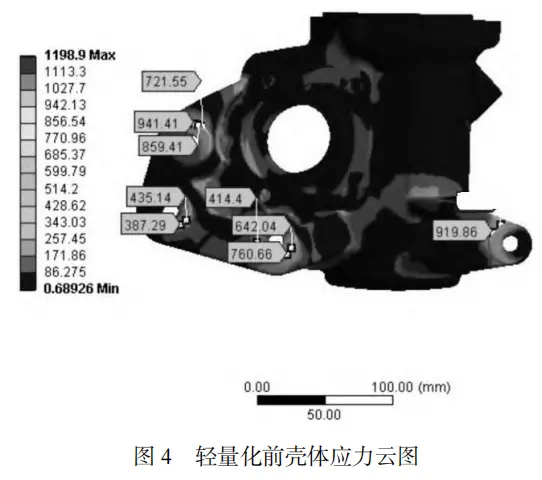

已知球墨铸铁的抗拉强度为450MPa,屈服强度为310MPa。轻量化方案前壳体的等效应力云图如图4所示,从图4可知模型中壳体的最大应力出现在壳体的内螺纹孔处,最大达到941.41MPa,此处球墨铸铁的抗拉强度和屈服强度均已无法达到该要求,可能会产生产品零部件断裂失效。

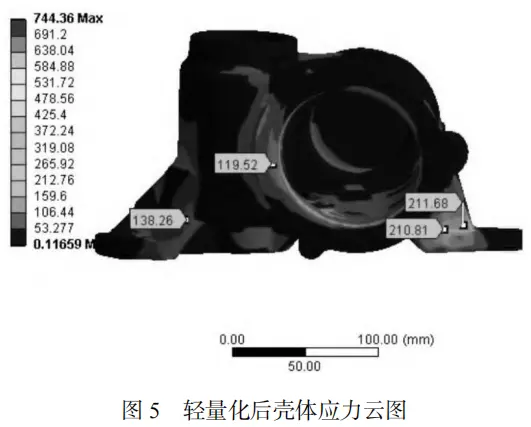

已知铝合金的抗拉强度为350MPa,屈服强度为280MPa。轻量化方案后壳体的等效应力云图如图5所示,从图5可知壳体的最大应力出现在内螺纹孔的加强筋处,为211.68MPa,但此处铝合金的抗拉强度和屈服强度仍能满足需求。

4 台架试验

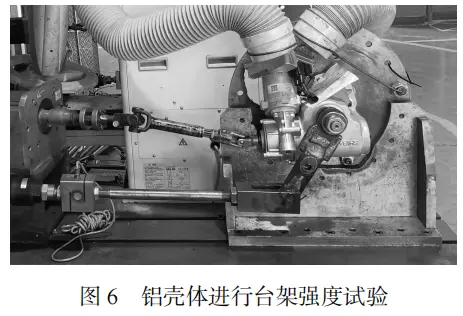

为了进一步验证轻量化后的铝壳体强度,利用转向器试验台架对其进行疲劳试验,试验运行现场如图6所示。按照试验要求需对转向器总成做5万次磨损试验,并分析试验后的铝壳体,壳体表面无气孔、无沙眼、无变形及无裂纹,并且试验完成后无渗漏,壳体密闭性良好,表明此次轻量化方案的铸造工艺满足产品要求。

与传统球墨铸铁壳体相比,铝壳体的整个质量减轻到原来1/3左右,同时通过仿真验证和台架试验发现轻量化后的铝壳体的强度较原来得到了优化,证明此次轻量化方案是可行的。

5 结论

本文建立了轻量化前后的转向器壳体有限元模型,并完成了壳体从三维建模、CAE仿真分析到台架试验的过程。同时通过CAE分析得到轻量化前后壳体的应力分布情况,并根据台架试验验证此次轻量化方案是可行的,保证产品可行性的同时降低了制造成本。目前轻量化后的转向器壳体已投入试装,无不良市场反馈。

作者:邹理炎,虞忠潮,张新闻

来源:《创新与科技》

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告