侧面柱碰撞工况下动力电池结构安全研究

1 前言

纯电动汽车在碰撞过程中,动力电池结构易受到挤压,且碰撞过程的冲击加速度会引起电池内部出现结构损坏、电路短路等危险状况,进而引发“热失控”问题,造成车辆起火甚至爆炸。因此,纯电动汽车动力电池系统碰撞安全性研究尤为重要。

针对动力电池系统碰撞安全性问题,国内外学者分别就电芯材料本构模型、电池单体、电池包及整车等多层级开展了大量研究。周青等根据大量仿真分析和试验研究结果,率先给出了动力电池的碰撞损伤容限和短路发生判据,解析了电芯在机械载荷作用下材料破坏诱发短路的机理,提出了电池碰撞响应的高精度数值模型,用于车用动力电池的碰撞安全评估和抗撞设计。在整车层面,兰凤崇等通过分析各种整车碰撞工况,利用有限元分析方法对动力电池系统进行了碰撞安全性分析,提出了动力电池包箱体及安装结构的性能分析方案及评价方法。杨威等通过分析电动车底部不同形状异物碰撞造成的电池包损坏,研究了不同程度的电池包底部滥用工况。蔡扬扬等对电池包箱体的材料选择、结构设计和制造技术进行了梳理,分析了电池包箱体结构轻量化研究的现状及未来趋势。以上研究为动力电池碰撞安全评价提供了大量理论支持和有益探索,但其研究重点多集中于电芯模组及电池包结构安全性,没有从整车角度提出完整可行的评价体系。受动力电池自身特性及目前售后维修能力的限制,车辆发生碰撞后,电芯模组损伤无法量化评估,一般会整体更换动力电池系统,提高了维修成本。由此可见,在整车开发阶段进行动力电池安全评价意义重大。

本文从整车侧面柱碰撞工况出发,提出一种整车碰撞工况下动力电池结构响应分析方法,建立考虑动力电池内部结构的整车模型,并利用整车侧面柱碰撞试验对其进行有效性验证,然后详细分析动力电池结构变形和加速度冲击响应,全面分析动力电池在该工况下的碰撞性能。

2 整车侧面柱碰撞仿真分析与验证

2.1 整车侧面柱碰撞

据统计,我国侧面碰撞事故导致死亡的案例中有38%由乘员头部撞击树或柱状物体造成。纯电动汽车的电池包通常整体布置在车身底部,且布置范围较大,因此在发生侧面柱碰撞时,由于刚性柱的碰撞区域较集中,车辆侧面门槛梁结构侵入量较大,撞击力难以被车身结构承载分散,会对车辆及电池系统产生强大的切割冲击力。因此,侧面柱碰撞试验代表了一类难度大、风险高的极端工况,非常适合考察纯电动汽车动力电池的安全防护能力。

GB/T37337—2019《汽车侧面柱碰撞的乘员保护》于2019年10月1日正式实施,此外,2021年版中国新车评价规程(China-NewCarAssessmentProgram,C-NCAP)管理规则中新增了针对新能源汽车的侧面柱碰撞试验,替代移动可变形壁障侧面碰撞试验,可更有针对性地考察纯电动汽车动力电池的安全性能。

2.2 动力电池有限元模型建立与验证

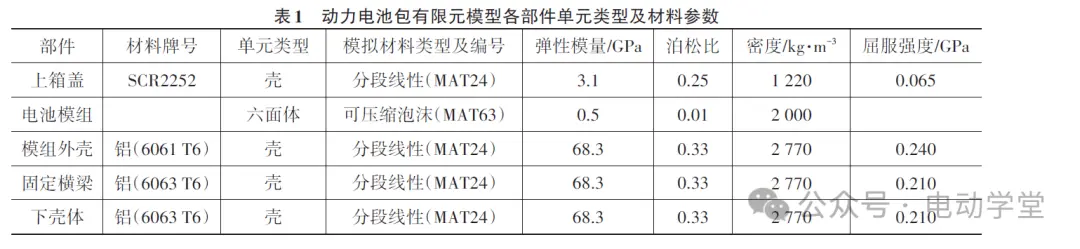

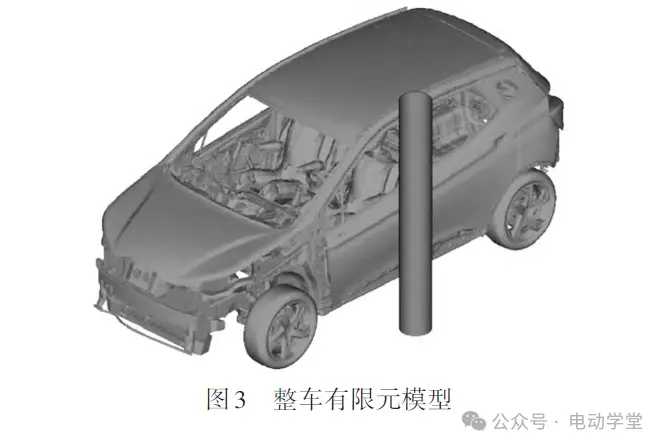

本文的研究对象为某车型锂离子动力电池包,其有限元模型如图1所示。电芯模组采用硬制铝壳形式,在以往研究中,电池模组多采用刚体模型,即其在仿真计算过程中不发生变形,但此方法不能模拟电池模组在碰撞过程中的变形损伤。本文电池模组外壳用铝制材料模拟,模组内部使用编号为MAT63的材料模拟电芯力学性能,动力电池各部件单元类型及材料参数如表1所示,动力电池包经质量单元配重后总质量为441kg。

在有限元模型中,利用RBE2刚性连接单元模拟电池模组与固定横梁之间的螺栓安装点和上、下壳体间的安装点。电池包下壳体周边有15个吊挂螺栓安装孔,用于与车体安装连接,在模型中同样用RBE2刚性连接模拟。电池包上箱盖采用牌号为SCR2252的快速固化阻燃预浸料树脂复合材料,具有较好的机械强度和阻燃性,下壳体为铝制材料。

为验证动力电池包有限元模型的准确性,对其进行模态仿真分析和实物模态试验验证。

模态分析可以得到动力电池包一阶固有频率和振型,从而观察电池包结构动态载荷分布状态。对电池包吊挂安装点6个自由度进行全约束,模拟电池包与车身的约束安装状态,对电池包及其上箱盖进行模态仿真分析。采用力锤法对动力电池包箱体及上箱盖进行模态试验[7]。仿真分析结果和试验结果如表2所示,电池包箱体及上箱盖一阶模态频率误差均小于5%,证明动力电池包有限元模型较为准确。

由于路面引起的车身振动频率通常在30Hz以下[8],电池包箱体和上箱盖一阶模态频率均大于30Hz,表明该结构设计可以避开路面激励的频率范围,符合性能要求。

2.3 整车有限元模型建立

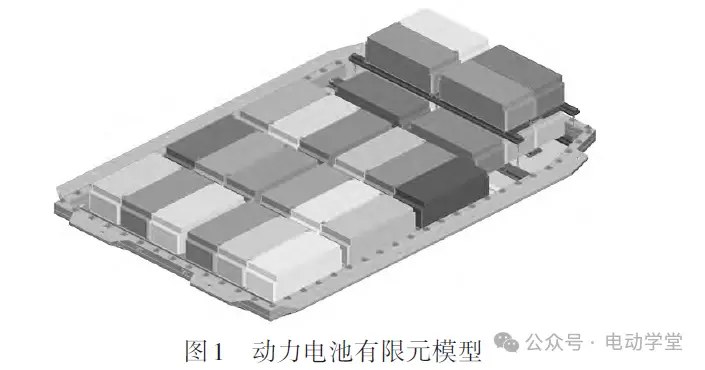

如图2所示,本文锂离子动力电池包搭载车型为某纯电动车型,该车型轴距为2585mm,整车长度为4200mm,整车宽度为1780mm,整车高度为1638mm,整备质量为1575kg。该车型动力电池包固定在车身底板下部,电池包侧边通过螺栓连接固定在车身门槛梁上,前部通过螺栓连接固定在前围下横梁处,电池包后部延伸至后副车架前,该形式为目前纯电动汽车动力电池包的典型布置方案,可有效提高装载电量。

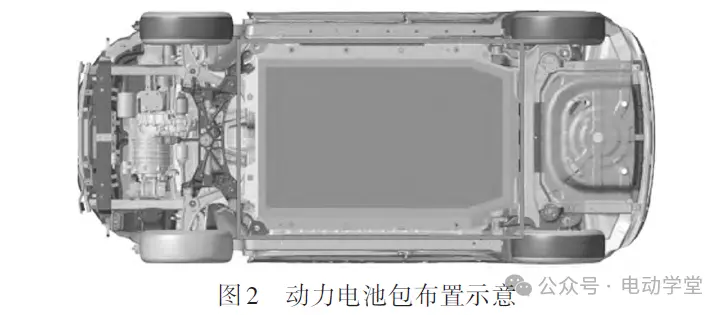

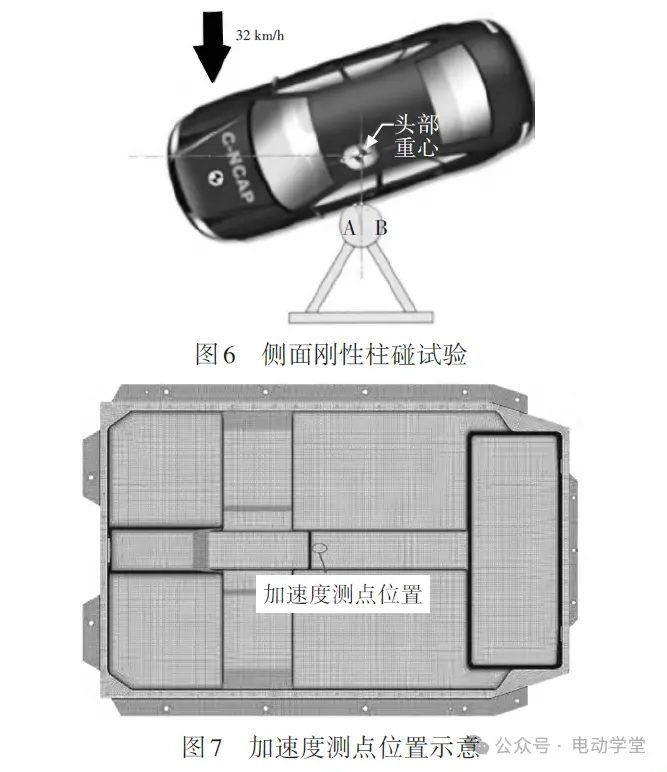

如图3所示,建立整车侧面刚性柱碰撞仿真模型,模型前处理软件选用HyperMesh,求解器为LS_DYNA,模型共有2158676个节点、2630992个单元,以壳单元为主,单元尺寸为4~9mm,其中三角形单元有55250个,占单元总数的2.1%,符合小于5%的要求,主要采用Belytschko-Ysay单点积分类型。根据《C-NCAP管理规则(2021年版)》[10]试验要求,整车含规定配重总质量为1738kg。

在模型中设置平行于车辆碰撞速度矢量的垂直面与车辆纵向中心线间形成75°夹角。车辆碰撞速度设置为32km/h,仿真计算时间设置为100ms。

2.4 碰撞仿真结果分析

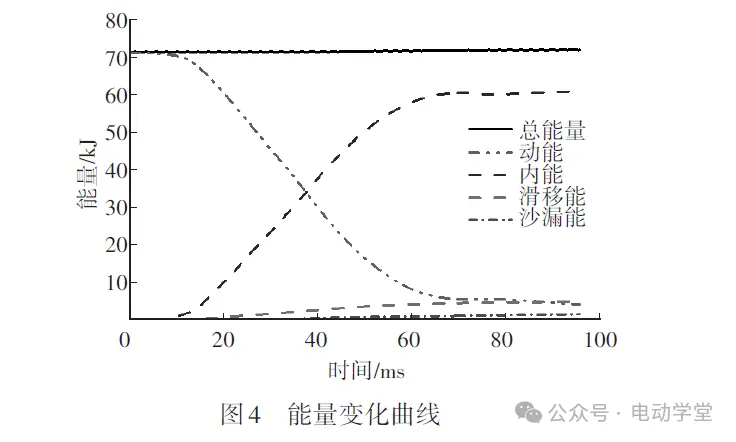

图4描述了碰撞仿真过程中系统能量的变化过程,随着仿真时间的推移,系统动能不断减少,内能逐渐增加。在仿真结束时刻,系统总能量为71.77kJ,沙漏能为1.55kJ,沙漏能占总能量的2.15%,小于5%的标准,一定程度上证明了模型结果有效。

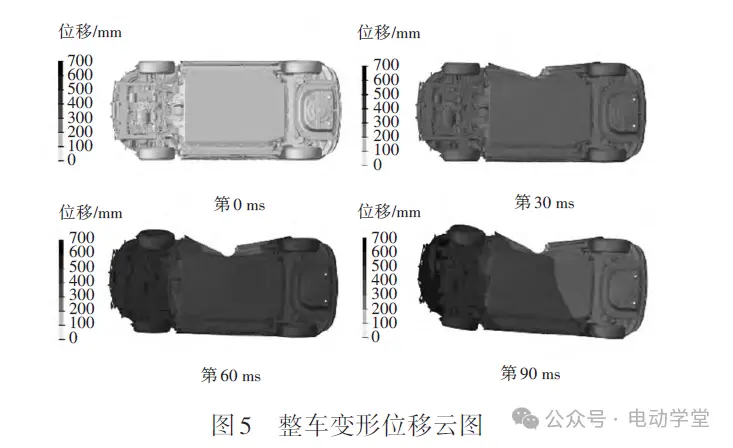

仿真分析得出的整车变形位移云图如图5所示,可以看出,第30ms时,刚性柱已经明显开始侵入车体边梁,第60ms时达到最大变形状态,车门及侧边梁结构凹陷严重,第90ms时,刚性柱已经与车体脱离,车体受压结构部分回弹。

2.5 整车侧面柱碰撞试验

根据《C-NCAP管理规则(2021年版)》的试验要求,进行整车侧面刚性柱碰撞试验。如图6所示,车辆以32km/h的速度、75°夹角撞击固定刚性柱,观察碰撞后的结构变形状态。同时,如图7所示,在电池包壳体中心位置安装加速度传感器,测量该位置处的加速度冲击。

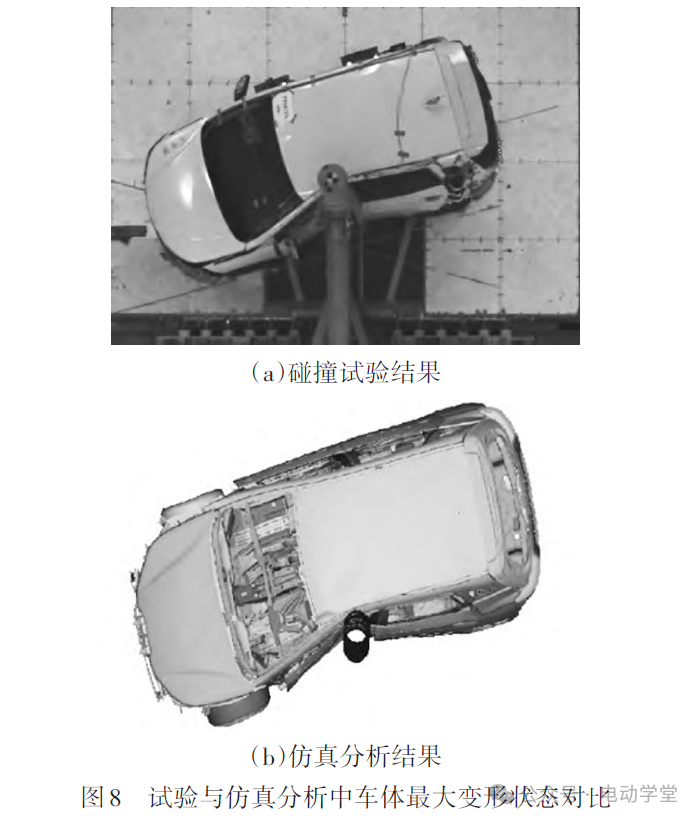

如图8所示,对比仿真分析结果及试验录像,在碰撞最严重时刻,即与刚性柱发生碰撞接触后第60ms左右时,车体受刚性柱冲击达到最大变形状态,试验及仿真中的车辆运动姿态与变形状态表现一致。

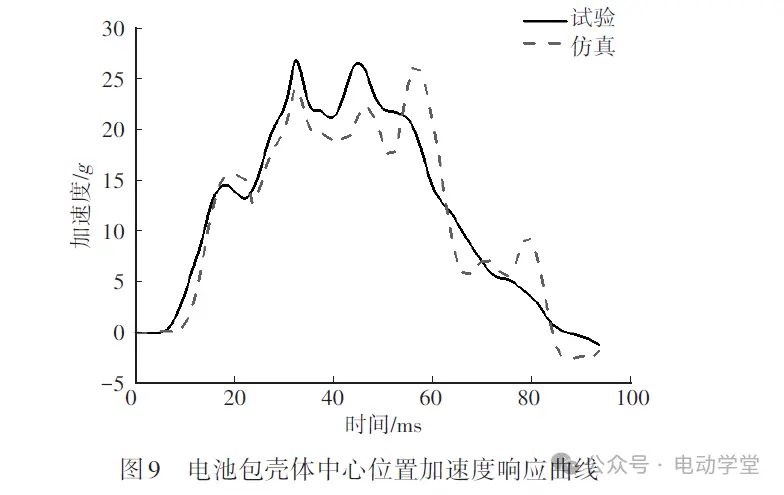

读取并处理试验所得的冲击加速度数据,与仿真分析结果进行对比,如图9所示。电池包壳体中心位置冲击均达到25g以上,冲击幅值和加速度随时间变化趋势表现一致。试验所得峰值加速度为26.8g,仿真分析所得峰值加速度为26.3g,仿真分析误差为1.9%,充分证明了仿真模型的准确性。

综合以上仿真分析和实车碰撞试验的结论,在侧面刚性柱碰撞中,受冲击一侧车体凹陷变形严重,危及动力电池包结构安全。通过对比分析仿真计算的能量变化、车体变形状态及加速度响应,充分验证了有限元模型的准确性。

3 动力电池结构响应分析

3.1 结构变形分析

为确保纯电动汽车在碰撞过程中的安全性,电池模组的结构安全至关重要。文献、文献~文献都对电池模组的挤压损伤极限进行了相应研究,证明动力电池模组可以承受一定限度的挤压而不发生起火、爆炸。但实际碰撞过程中,车身结构对电池的冲击侵入情况更为复杂,电池模组一旦被侵入,将陷入不稳定状态,短路和漏液风险增加,系统危险性也同步大幅增加。为有效保障安全性,建议在纯电动汽车整车碰撞性能开发过程中,任何形式的碰撞都不应出现挤压侵入动力电池包内部模组的情况。

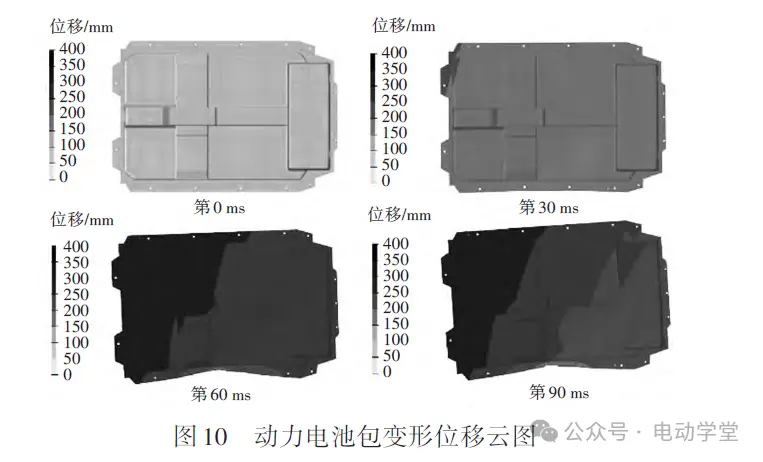

通过动力电池包的变形状态可以更加直观地观察碰撞全过程对电池包的影响。如图10所示,在第0~30ms时间段内,电池包边缘逐步发生变形,此时,刚性柱与车辆外部结构接触,车门及门槛梁作为直接受力部件接受冲击,车门和门槛梁的变形为电池包提供了缓冲;在第30~60ms时间范围内,随着碰撞能量的不断加大,车辆变形逐步严重,碰撞力传递到电池包框架上,电池包变形也逐渐达到最大;在第60~90ms时间段内,车辆开始发生回弹,电池包变形趋于平稳,碰撞过程结束,电池包的变形过程持续约30ms。

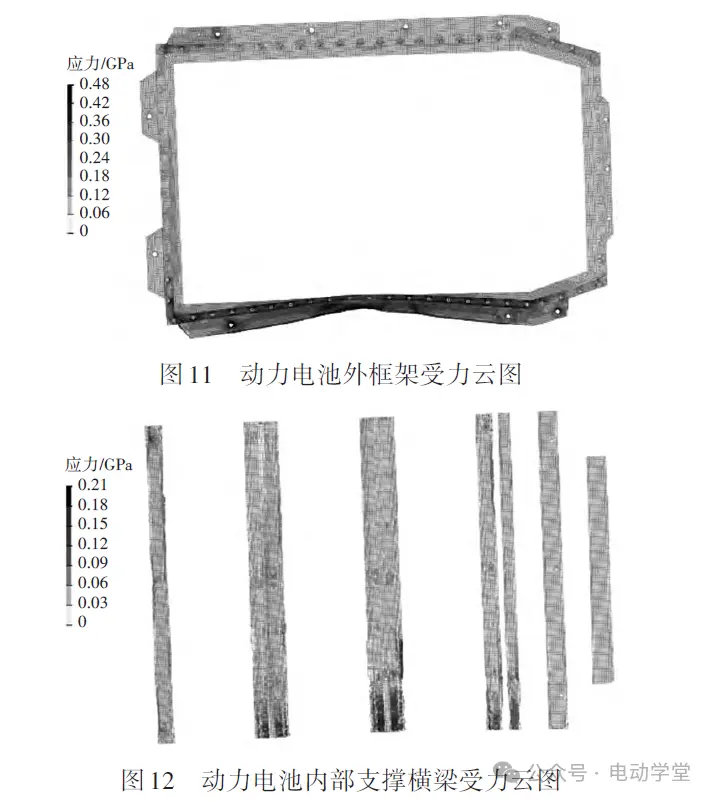

电池包外框架及内部支撑梁的受力变形情况如图11、图12所示:电池包受冲击一侧外框架结构随车身门槛梁产生了严重的弯曲变形,电池包与车身连接的吊挂点位置也承受了较大的冲击力;电芯模组安装于电池包内部支撑梁处,除碰撞侧支撑梁受力变形严重外,电芯模组安装点位置也承受了较大的冲击力;支撑梁与外框架搭接接触位置变形明显,实际碰撞过程中可能发生局部安装点失效。

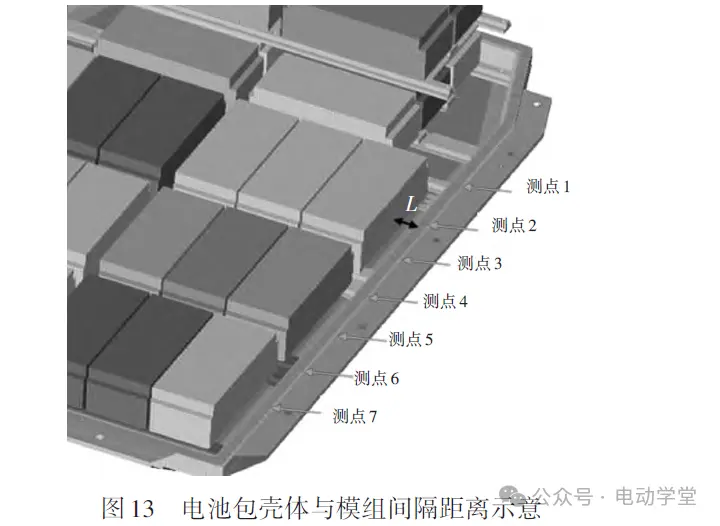

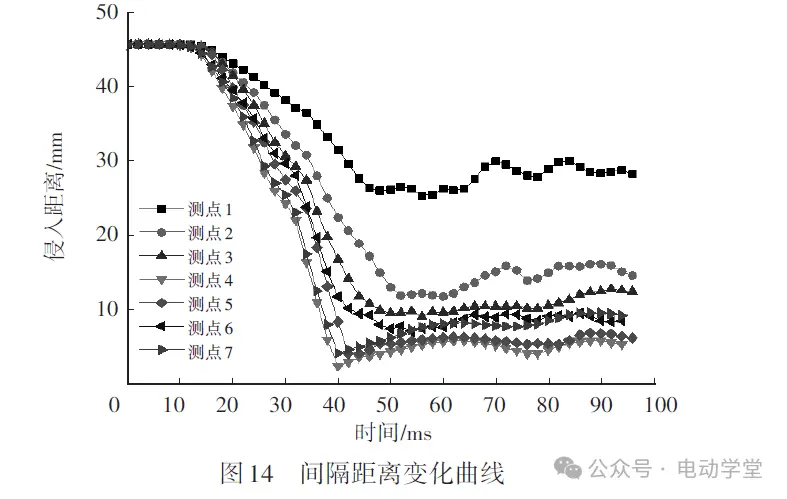

在电池包受冲击一侧,选取第4排X向排列模组顶点位置处对应的电池包框架位置为基准,作为测量点1。其后每隔160mm取一测量点,如图13所示,测量模组与电池包框架内壁间隔距离L的变化情况。

测量所得各测点与电池模组间隔距离L的变化曲线如图14所示,可以看出,L从碰撞开始时的46mm逐渐下降,表示随着碰撞的发生,电池包侧边结构受到挤压,发生形变。测点3、测点4最靠近刚性柱撞击位置,形变最为严重,测点4形变最严重时L仅为4mm,即电池外框结构侵入电池42mm,从仿真结果上看,电池包外框结构并未侵入接触到模组。

3.2 加速度分析

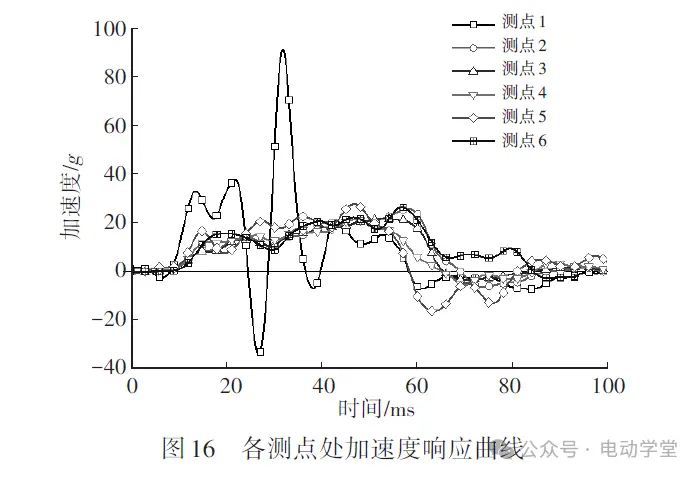

瞬时的加速度冲击是评价结构损伤的重要指标之一。短时过大的加速度冲击很可能引起电池包内部短路,甚至导致动力电池系统整体起火和爆炸。因此,评价加速度冲击指标非常关键。当电池模组及其安装机构受到较大的加速度冲击时,可能导致电池模组触点松动、脱落等问题,从而引起短路。

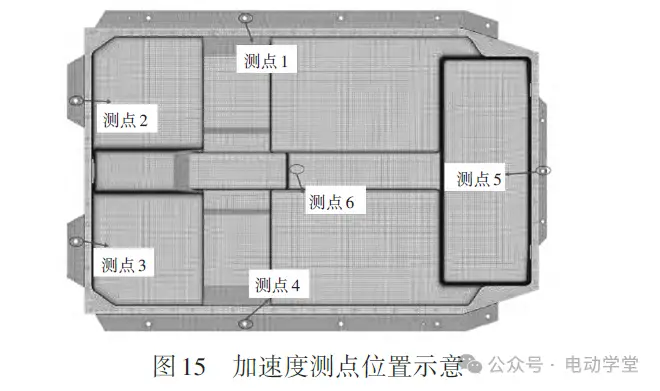

为测量动力电池包加速度冲击,在电池包周边及中间位置增加加速度测点,测点1~测点6位置如图15所示。

如图16所示为测点1~测点6的加速度冲击响应曲线。测点1最接近碰撞位置,最大加速度为91g,该位置处于直接冲击范围,所以变形较大,所承受的加速度冲击也最大。在GB/T31467.3—2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》中,规定模拟碰撞工况下,电池包系统要承受上限峰值15g,持续时间30ms的y向冲击加速度,要求在以上冲击条件下电池系统无泄漏、外壳破裂、着火或爆炸等现象。测点2~测点6位置处加速度冲击最大值在20~25g范围内,持续时间为25ms,表明碰撞过程中电池包系统普遍承受较大的加速度冲击。

为缓解动力电池系统在侧面柱碰撞工况下的加速度冲击,应联合车身结构进行优化设计,在门槛承载处设计有效吸能结构,不仅提供足够的结构支撑作用,还要最大限度降低碰撞加速度冲击。

在侧面刚性柱碰撞工况下,由于布置原因,动力电池一般位于碰撞壁障直接冲击位置,因此,为保障碰撞后车辆不发生漏电、起火和爆炸现象,应在电池包和门槛梁结构设计时进行针对性安全设计,建议如下:

a.总布置阶段,应在电池包侧边及门槛梁处预留足够空间,并设计成腔体结构,以便在碰撞发生时利用结构变形吸收足够大的冲击载荷。

b.针对重点碰撞位置,在门槛梁处增加局部承载结构,提供足够的支撑吸能作用,避免造成电池包严重损伤。

4 结束语

本文建立了包含动力电池系统的整车侧面柱碰撞有限元模型,通过实车试验验证了其准确性,并分别从结构变形和加速度冲击的角度分析了侧面柱碰撞工况下动力电池系统的结构响应,结果表明,侧面柱碰撞工况下,动力电池包外框架及内部支撑结构均发生较严重的变形,电池系统各位置均承受较大加速度冲击。最后,本文基于侧面刚性柱碰撞的特点,指出碰撞过程中产生的结构变形和加速度冲击是影响动力电池结构安全性的重要因素,提出了对动力电池结构和车身门槛梁结构进行针对性安全设计开发的建议。

文章来源:北京新能源汽车股份有限公司,唐人寰等

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告