硬度对橡胶力学特性与悬架衬套刚度的影响

摘要:橡胶材料的力学特性通常具有较强非线性。基于Mooney-Rivlin等5种本构模型,通过将52 HS、56 HS、61 HS 3种邵氏硬度的橡胶样件进行拉伸台架试验与仿真试验对比确定更优本构模型;进一步对采用3种硬度橡胶的悬架橡胶衬套进行静刚度试验与仿真模拟,对比力-位移结果曲线后发现Yeoh本构模型所对应的仿真曲线更接近试验结果;其中,硬度从52 HS 变化到56 HS时样件伸长率仅减小0.67%,衬套径、轴向刚度变化率为9.1%和9.5%;而从56 HS变化到61 HS时样件伸长率减小18.37%,衬套径、轴向刚度变化率为43.3%和30.3%。研究结果表明橡胶样件伸长率和衬套静刚度与硬度之间呈较强非线性,且当硬度>56 HS时,橡胶样件力学特性参数和橡胶衬套的静刚度均有较大变化,这对考虑橡胶衬套对整车性能影响与匹配优化研究有重要参考价值。

橡胶衬套是一种隔振性能良好、结构简单可靠的零部件,主要由金属内外圈和橡胶胶体构成。橡胶胶体是一种高聚物,有较强的非线性,被广泛运用于机械领域。橡胶衬套的运用可以提升车辆的NVH 性能,如操纵稳定性与行驶平顺性,这两大性能受橡胶衬套静、动特性的影响。而橡胶衬套的刚度受胶料硬度、胶料配方、应变范围、激振频率、振幅大小等影响,故深入研究影响橡胶衬套静动刚度的因素可以进一步改善车辆的NVH品质。

国内外相关汽车零部件制造公司做出了大量的研究分析,对比橡胶硬度对其本构模型及静、动刚度的影响。曾家兴等对比分析了不同胶料硬度对Mooney-Rivlin本构模型参数及橡胶刚度的影响,将弹簧刚度试验结果与橡胶弹簧垂向刚度仿真结果对比,发现橡胶刚度受胶料硬度的影响较大。利用最小二乘法对数据进行处理,得出超弹本构模型参数与胶料硬度的函数关系。基于正交试验方法求得与实际胶料硬度对应的最佳超弹本构模型参数值C10和C01。于学花等对4种不同硬度的橡胶减振垫分别进行静刚度及硬度特性测试,结果表明,橡胶胶料的硬度和静刚度的大小对减振垫的减振效果影响较大。赵晓燕通过不同硬度的橡胶对比试验,发现橡胶硬度与抗压弹性模量成正比关系。沈金平等对比试验了3种不同硬度的橡胶隔振器,将其与理论计算结果对比,发现在小变形范围内使用线性黏弹性理论计算的误差较小,而橡胶隔振器的固有频率和动刚度随材料硬度值的增大而增大。柯维等通过实验建立某种隔振器静刚度与橡胶硬度之间的函数关系,提出基于原位测定橡胶硬度判定橡胶隔振器实时性能的无损检测方法。刘山尖等通过试验得出了不同邵氏硬度下橡胶的静、动刚度值,发现橡胶硬度大于68 HS时,隔振器的静、动刚度值随硬度的变化速率超过了50%,表明橡胶隔振器已经失去隔振作用。

本文利用试验与仿真两种目前主流的研究方法,对3种常用硬度值的车辆悬置橡胶衬套进行力学测试分析与静刚度测试分析,具体量化分析硬度值对衬套的影响,进而通过改变橡胶的硬度来优化衬套的隔振效果和车辆的操纵稳定性。

1 悬架橡胶衬套的结构模型

采用车辆后桥与后减振器筒之间的橡胶衬套为研究对象,后悬架及橡胶衬套如图1所示。该橡胶衬套无打孔,可以较好反映材料属性对橡胶衬套静刚度的影响,从而减小衬套结构对静刚度的影响。

图1 某车型后桥悬架及其橡胶衬套

橡胶衬套的结构为内外金属圈加中间的橡胶胶体,胶体通过硫化的方式与金属圈粘接在一起。衬套在车辆悬架中承受载荷时,橡胶主体不会严格产生径向或轴向变形,通常是径向和轴向变形同时产生。橡胶硬度是影响橡胶材料力学特性的一个指标,所以在对橡胶衬套进行相关分析时,将橡胶的硬度一起综合考虑,可以使对橡胶衬套的研究进一步深入。

2 硬度对橡胶力学特性的影响

进行材料力学特性试验的设备为HUALONG电子控制试验机,如图2所示。符合ISO 5893-2002的规定,具有2级精度。

图2 HUALONG电子控制试验台

试验根据国家标准GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行;该标准提供了7种类型的试样,由不同尺寸的试样得出的拉伸强度值和拉断伸长率可能稍有不同,通常小尺寸试样高于大尺寸试样,且3型、4型、B型只应用于材料不足以制备大试样的情况。本实验材料充足,故采用哑铃Ⅰ型,样件总长度为115 mm,中间狭窄部分长度为33.0±2.0 mm,宽度为6.0 mm,最大厚度为3.0 mm。样件的邵氏硬度值分别为52 HS、56 HS、61 HS,试验温度为25 ℃。橡胶样件通过专用夹具安装在试验机上,加载力与橡胶试样最长边平行,竖直向上,使橡胶试样产生拉伸变形。加载力从零开始增加,加载速度为2.86 mm/s,数据采集的时间间隔为0.14 s,当样件发生破坏被拉断时,试验立即终止,试验结果如表1和图3所示。

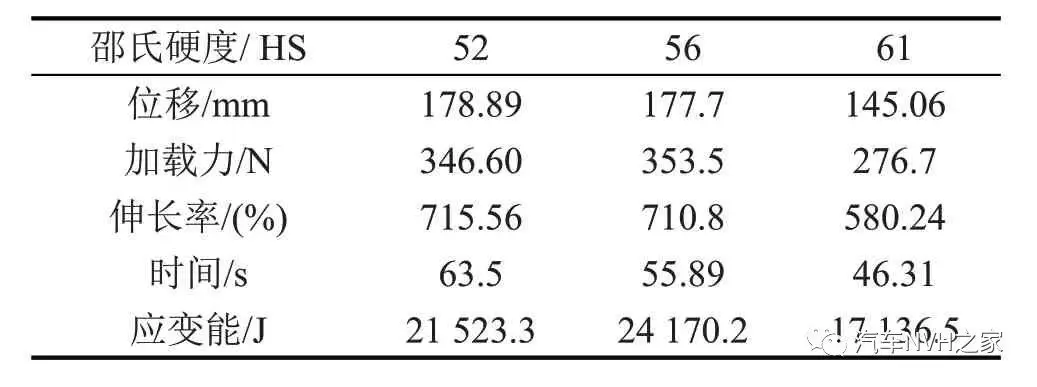

表1 橡胶样件的拉伸试验结果

图3 橡胶样件应力-应变曲线

对比表1发现,位移和伸长率随硬度的增大而减小,加载力和应变能随硬度的增大先增后减。其中,硬度从52 HS增大到56 HS时,除加载时间受加载速度设定影响外,其余各项性能参数的变化率都远小于其从56 HS增大到61 HS时的变化率。由图3可知,硬度越大,橡胶样件应力-应变曲线的斜率就越大。综合来看,硬度对橡胶材料各项力学性能影响较大,且硬度值越大,影响越明显,这都表明了橡胶材料的非线性特点。

3 橡胶力学特性仿真及试验对比

3.1 橡胶样件力学特性仿真

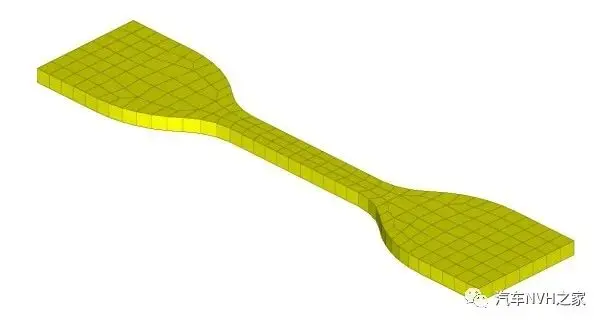

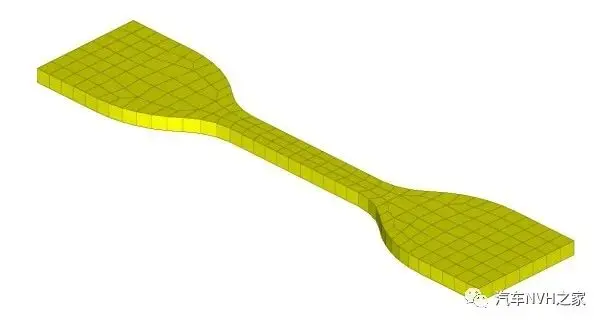

采用HyperWorks 模块对橡胶样件进行有限元前处理,样件的有限元网格模型如图4所示。橡胶材料的超弹性导致会网格产生大变形,将样件采用8节点(C3D8H)六面体单元处理,在不增加计算量的前提下可以较好提升仿真精度。

图4 橡胶样件的有限元网格模型

ABAQUS 软件具有较好的非线性计算精度,采用ABAQUS/CAE 模块对其进行后处理计算。选用Mooney-Rivlin、Yeoh、Arruda-Boyce、Neo-Hookean、Van der Waals 这5种较为常用的本构模型。将模型的其中一个端部完全约束固定,固定部位与试验时安装在专用夹具上的部位一致。另一端与试验时安装在夹具上的部位对应,并且全部约束耦合为一个集中点,在该集中点上施加载荷,载荷的方向沿着样件的最长边向外,使样件产生拉应变。

3.2 基于仿真与试验对比的本构模型初定

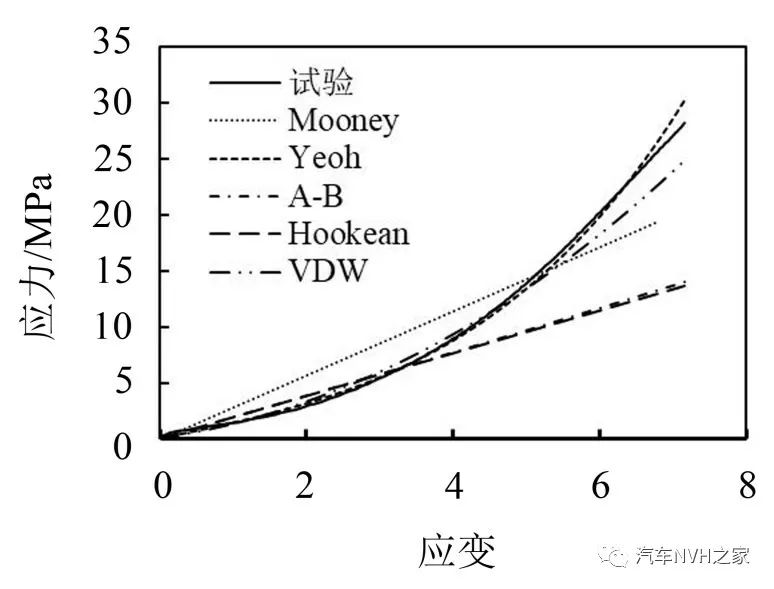

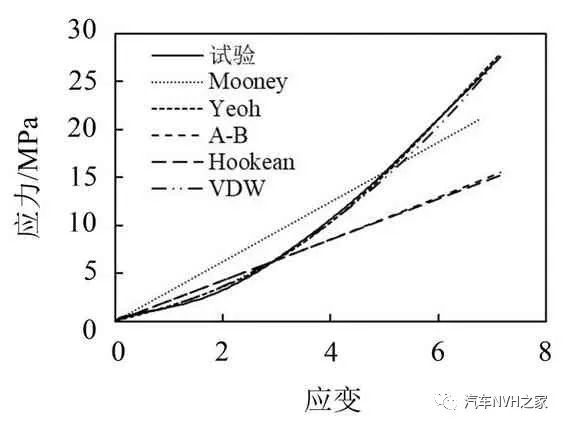

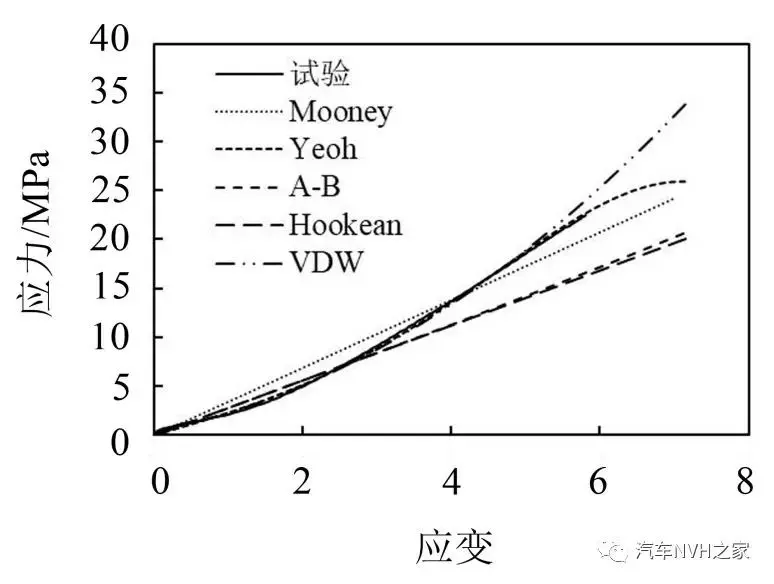

对3种硬度的橡胶样件进行有限元仿真运算,仿真结果见图5、图6和图7。

图5 硬度为52 HS的橡胶样件拉伸力学试验曲线与仿真曲线

图6 硬度为56 HS的橡胶样件拉伸力学试验曲线与仿真曲线

图7 硬度为61 HS的橡胶样件拉伸力学试验曲线与仿真曲线

由图5、图6和图7可知,Mooney-Rivlin 的线性度相对最高,因为其多项式中仅保留了一阶部分的应变能,5种本构模型在小变形范围内均与试验结果比较接近。由图5可知,当硬度为52 HS时,伸长率在0~500%之间时,Van der Waals模型与试验最为接近;当伸长率超过330%时,Yeoh模型与试验结果最为接近。由图6可知,当硬度为56 HS时,Yeoh模型在整个伸长量范围内与试验结果都较为接近,而Van der Waals 除在0~35%小变形范围内误差稍大以外,也与试验结果较为接近。由图7可知,当硬度为61 HS时,Yeoh模型精度最高,而Van der Waals模型在50%以上与试验结果较为接近。综合来看,在试验范围内Yeoh和Van der Waals这2种本构模型的仿真精度相对最高。

4 不同硬度的橡胶本构参数拟合

描述橡胶的本构模型不唯一,各有特点,适用的条件的也不相同。因此橡胶衬套有限元仿真结果受本构模型影响,并且对于同一本构模型,材料参数不同,计算结果也会有差异。橡胶材料本构模型的研究最早开始于20世纪40年代,按照描述方法可分为基于热力学分子链网格的统计模型和基于应变能函数的唯象模型。由于文中橡胶衬套在静刚度试验中并未产生较大变形,且Mooney-Rivlin模型在常规应用中仿真精度足够,所以运用ABAQUS 软件对Mooney-Rivlin 以及前文中拉伸仿真精度较高的Yeoh和Van der Waals 等3种本构模型进行参数拟合,方便今后研究学者在橡胶零部件仿真时可以快速找到对应本构模型的参数。

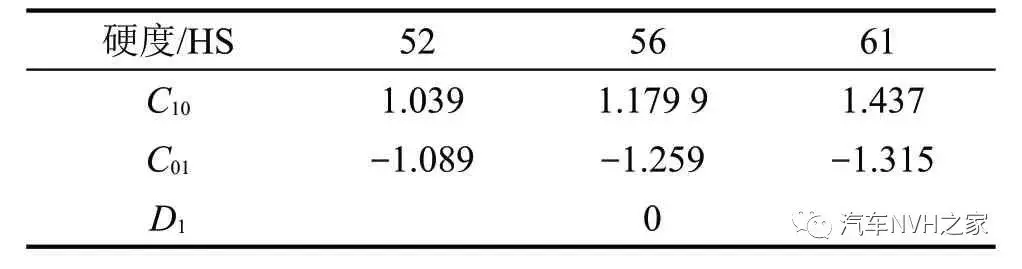

4.1 Mooney-Rivlin本构模型及参数拟合

Mooney-Rivlin是基于唯象理论的模型,应变能是线性的,在小变形范围内精度高,稳定性好,适合150%范围以内的小变形,在工程实际中运用较多,应变能密度函数为

![]()

式中:W为单位体积的应变势能;C10、C01为模型参数,由材料决定,其值与温度相关;D1为橡胶参数,与温度相关,当D1=0时,该材料完全不可压缩;J为弹性体积应变比,对不可压缩材料,J=1。取N=1 进行本构模型参数拟合,结果如表2所示。

表2 3种硬度拟合的Mooney-Rivlin本构参数

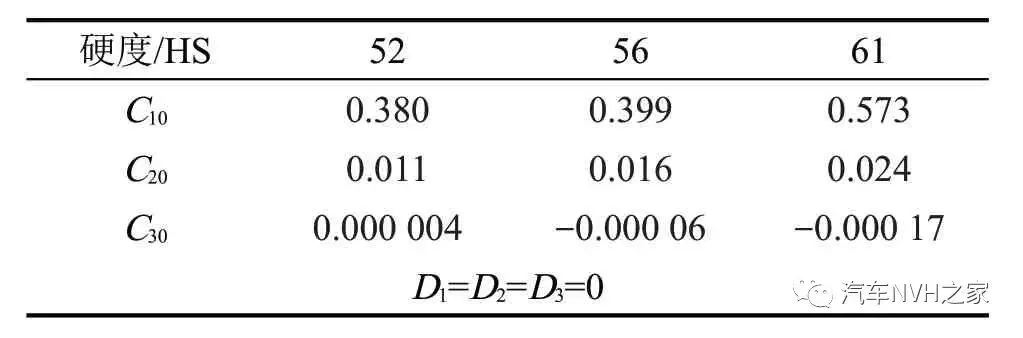

4.2 Yeoh本构模型及参数拟合

Yeoh是基于唯象理论的模型,精度高且形式简单,与其他高阶模型相比,它只一个应变常数,可描述的变形范围较宽,可用于大变形仿真,是典型的S形橡胶应力-应变曲线,应变能密度函数为

![]()

式中:W为单位体积的应变势能;参数C10、C20、C30由材料决定。取N=3 进行本构模型参数拟合,结果如表3所示。

表3 3种硬度拟合的的Yeoh本构参数

4.3 Van der Waals本构模型及参数拟合

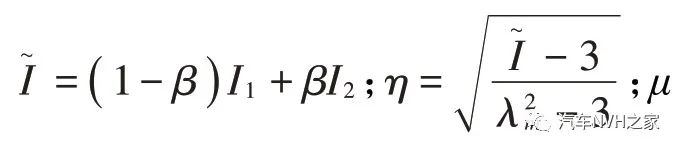

Van der Waals是基于分析统计学理论的本构模型,部分小变形拟合效果较好,主要适用于大应变范围,计算精度高,应变能密度函数为

式中:W为单位体积的应变势能; 为初始剪切量,与线性部分刚度相关;α为独立的全局相互作用参数;λm为锁死伸长率,与非线性部分刚度相关;J为弹性体积应变比,对不可压缩材料,J=1。本构模型参数拟合的结果如表4所示。

为初始剪切量,与线性部分刚度相关;α为独立的全局相互作用参数;λm为锁死伸长率,与非线性部分刚度相关;J为弹性体积应变比,对不可压缩材料,J=1。本构模型参数拟合的结果如表4所示。

表4 3种硬度拟合的Van der Waals本构参数

5 衬套静刚度试验及结果

5.1 衬套静刚度试验

采用U-CAN电子控制试验机进行静刚度试验,以验证仿真计算的正确性与准确性,如图8和图9所示。试验中所用衬套的内、外金属圈为45号钢,橡胶胶体硬度分别为52 HS、56 HS、61 HS。衬套通过两种专用夹具固定在试验机上,加载力竖直向上,从零开始随时间均匀增加到设定值。

图8 橡胶衬套径向试验安装方案

图9 橡胶衬套轴向试验安装方案

5.2 受硬度影响的各向静刚度试验结果分析

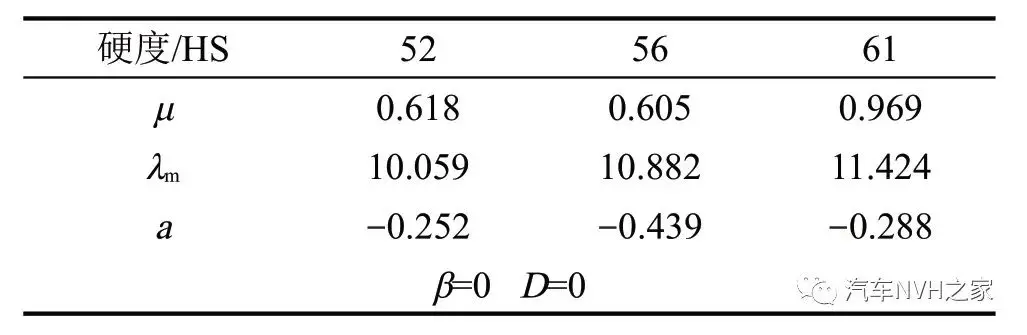

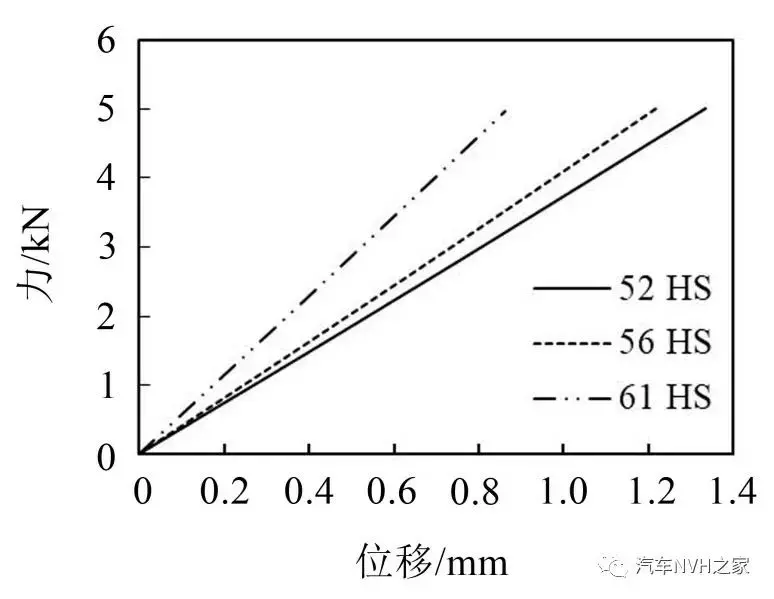

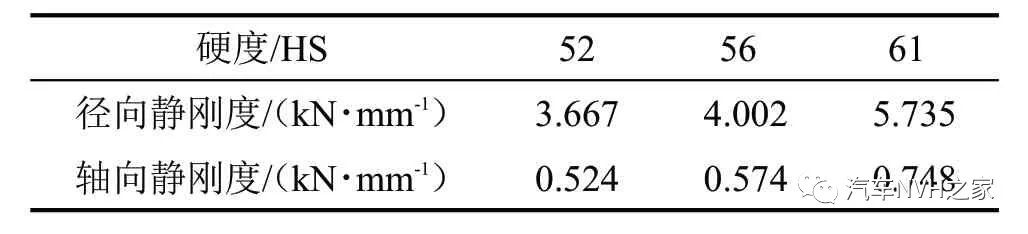

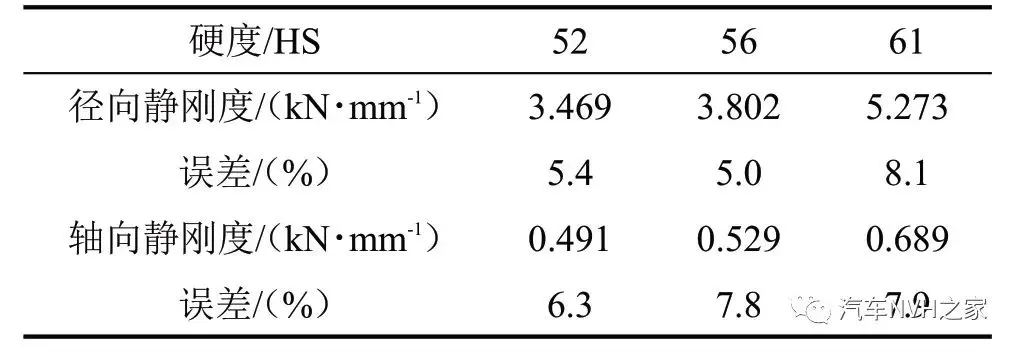

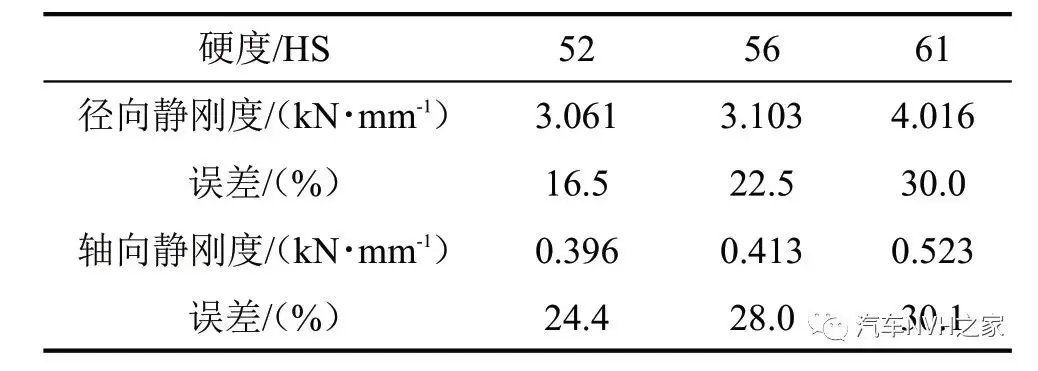

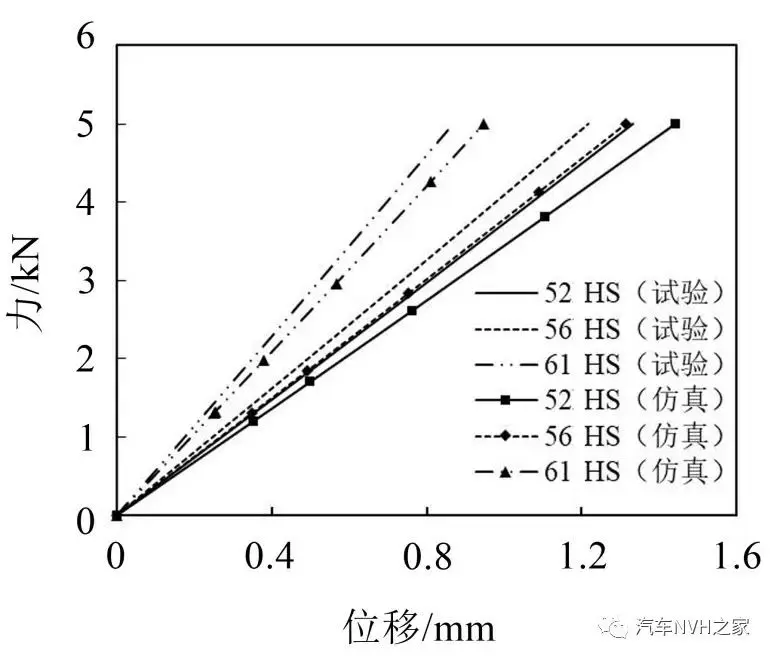

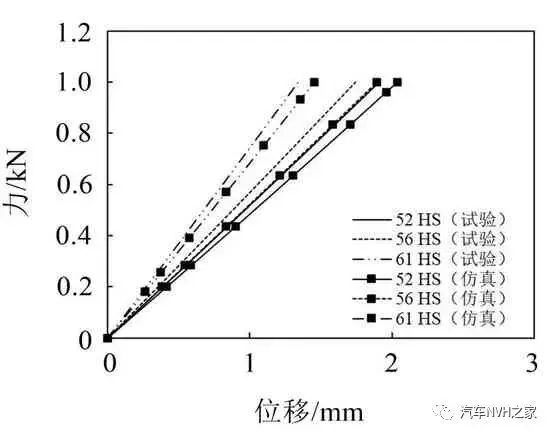

图10和图11为3种硬度的衬套在径向和轴向力-位移仿真曲线,曲线的斜率为静刚度值。表5为三种硬度的衬套试验静刚度均值。

图10 3种硬度衬套的径向刚度

图11 3种硬度衬套的轴向刚度

由图10和图11可知,衬套径、轴向静刚度均随硬度增大而变大,由表5可得硬度从52 HS增大到56 HS时,径向静刚度增大9.1%,轴向静刚度增大9.5%;从56 HS增大到61 HS时,径向静刚度增大43.3%,轴向静刚度增大30.3%,静刚度随硬度的变化呈现出明显非线性关系。

表5 3种邵氏硬度衬套各自径、轴向试验静刚度

6 衬套静刚度仿真及试验对比

6.1 衬套静刚度仿真

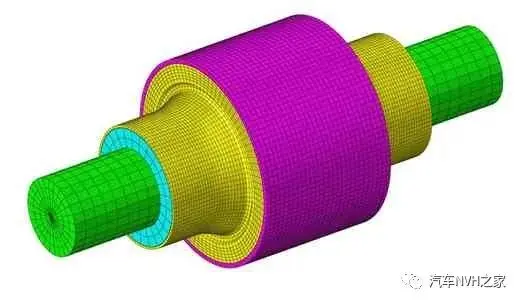

在衬套静刚度仿真中,采用HyperWorks模块对衬套进行有限元仿真前处理,将网格划分为8 节点(C3D8H)六面体单元,可以进行较为准确的仿真分析,橡胶胶体的有限元网格模型如图12所示。衬套内外金属圈与橡胶胶体之间通过面与面之间的粘接来实现,这也符合橡胶衬套硫化粘接的方式,提高了仿真精度。

图12 橡胶衬套的有限元网格模型

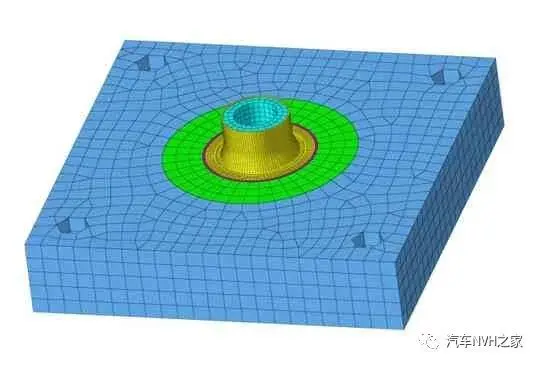

为使仿真更接近试验,将夹具加入径向刚度的计算中,如图13所示。

图13 橡胶衬套和径向安装夹具有限元网格模型

后处理计算采用ABAQUS/Standard 模块,选用与拟合本构模型参数时相同的3种模型Mooney-Rivlin、Yeoh、Van der Waals,以进一步求得仿真精度更高的本构模型。材料参数使用单轴拉伸时的试验数据,以减小使用本构模型参数所产生的误差。径向刚度计算中将金属内圈固定,在金属外圈施加载荷;轴向刚度计算中将夹具支撑位置处的节点固定,在金属内圈施加载荷。两种刚度仿真计算中均记录载荷施加点的力与产生的位移。

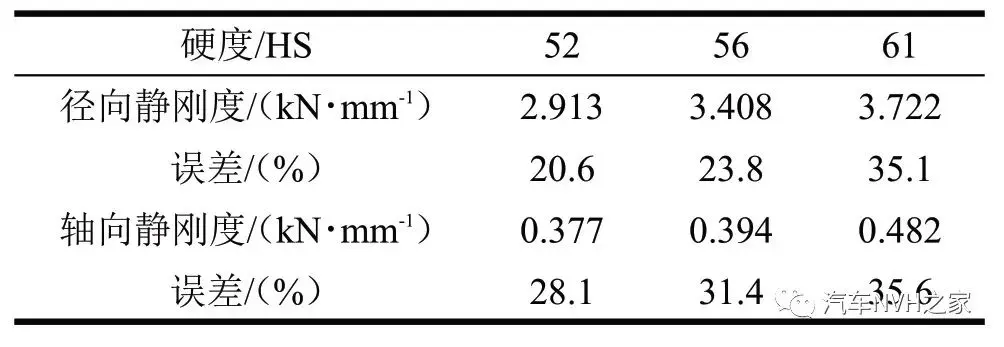

6.2 基于仿真与试验对比的本构模型确定

对比仿真与试验结果见表6、表7和表8,由表可知,Mooney-Rivlin模型虽然线性度高,但仅在小变形范围内精度好,Van der Waals模型虽然能在大变形范围内很好地描述橡胶材料的力学性能,但需要较多的试验数据,而Yeoh模型的仿真结果与试验最接近,因为基于Yeoh模型用简单的单轴拉伸试验数据就能较好反映出橡胶零部件的力学特性,所以采用Yeoh模型的仿真结果与试验进行对比分析。

表6 3种硬度衬套在Mooney-Rivlin模型下径、轴向静刚度仿真及误差

表7 3种硬度衬套在Yeoh模型下径、轴向静刚度仿真及误差

表8 3种硬度衬套在Van der Waals模型下径、轴向静刚度仿真及误差

图14和图15为3种橡胶硬度的衬套径向和轴向刚度仿真结果,曲线的斜率为静刚度值。

由表6和图14、图15可知,仿真结果与试验结果一致,静刚度均随硬度的增大而增大,且成非线性关系。仿真与试验结果有部分差异,这是因为仿真时仅提供了单轴拉伸的应力-应变试验数据,并未给出双轴及平面拉伸的数据,以及本构模型本身存在仿真误差等。综合来看,仿真结果具有一定的参考性。

7 结语

图14 3种邵氏硬度下橡胶衬套径向静刚度的力学试验曲线与仿真曲线

图15 3种硬度下橡胶衬套轴向静刚度的力学试验曲线与仿真曲线

(1)对比研究常用的3种硬度车辆橡胶衬套材料,进行力学特性试验。其拉断时的位移与伸长率随橡胶硬度值的增大而快速减小,但加载力与应变能却随硬度值的增大而先增加再减小,在56 HS和61 HS 中间存在极值。可以看出,橡胶材料的力学特性与硬度呈非线性关系。仿真计算中对比其他4种模型,Yeoh模型在整个变形范围内与试验结果都最为接近。

(2)在衬套的静刚度试验中,硬度从52 HS增大到56 HS时,径向和轴向静刚度分别增大了9.1%和9.5%,而硬度从56 HS增大到61 HS时,径向和轴向静刚度分别增大了43.3%和30.3%,表明硬度对衬套的静刚度有较大影响,且两者之间有明显的非线性关系。

运用文中分析结果,可以在不改变衬套结构的情况下,通过改变橡胶硬度来调整衬套静刚度,且硬度越大,静刚度变化越明显。这一定程度上可为车辆悬置橡胶衬套硬度的选择和橡胶零部件的仿真运算提供参考依据,在悬架性能优化方面有重要的参考价值。

作者:陈 宝1,张 鑫1,代正莉2,马万力1,付江华1,陈哲明1

1.重庆理工大学 车辆工程学院

2.重庆铁马工业集团有限公司

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告