基于故障树自动建造的线控转向系统可靠性分析

摘要:针对系统可靠性分析问题,给出一种多态故障树自动建树的方法,对系统结构及部件模型进行了规范化描述。基于系统基本元素,通过理论分析,提出一种新的故障表征方法,将不易观测的内部功能故障转变为易观测的功能输出故障,并提出了故障树自动建造中负反馈结构的处理优化算法。利用上述方法绘制出中间树和故障树,且通过一个简化的线控转向系统(SBW)故障树自动建造和分析的实例证明了该方法的正确性。该方法具有通用性,可用于其他控制系统的可靠性分析。

1 线控转向系统的组成

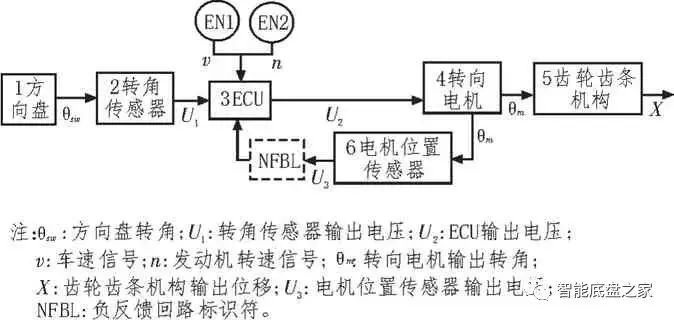

对于线控转向系统而言,方向盘和转向执行机构之间无机械连接,由路感反馈总成、转向执行总成、控制器以及相关传感器组成,如图1 所示。当转向电机发生故障或者数据传输系统发生故障时,转向系统无法按照驾驶员提供的转向角进行动作,车辆极易失去控制,造成严重的事故。

图1 线控转向系统的组成

分布式电动汽车车轮独立可控,能很好地满足车辆稳定性的控制需求,但过多的执行机构给容错控制带来了挑战。当系统发生故障时,实时建树可以为容错控制提供依据,容错控制系统自动生成符合可靠性要求的系统组合方案,使系统依然能够以可接受的性能水平继续保持工作状态,即称系统降级运行。为了提高分布式电动汽车的操控性能,特别针对其横向稳定性与转向容错能力问题,给出一种故障树自动建造方法对线控转向系统进行可靠性分析。

2 故障树自动建造

自动建树主要有两个目的:1)在设计阶段可以快速建树预测出顶事件发生的概率,通过改变系统结构和调整底事件概率使系统达到可靠性要求;2)在应用阶段,当部件失效或性能下降时,可以进行实时建树找出关键底事件并计算出顶事件实时发生概率,采取适当的容错控制策略,尽可能有效地规避故障点,降低元件的苛刻工作条件,放宽对性能的要求,使系统在达到安全性及可靠性要求的前提下降级运行。

自动建树的步骤:

1)按照元件的输入输出变量和故障模式建立部件模型库;

2)从模型数据库中选取元件并按照系统结构模型的连接关系组成系统;

3)指定顶事件,软件向故障偏差传播的上游方向回溯生成中间树;

4)根据算法自动处理复杂结构;

5)自动生成故障树;

6)故障树自动分析。

2.1 系统结构及部件模型的规范化描述

为实现计算机自动建造故障树,必须对系统及其部件的正常运行和失效模式以及建树过程进行规范化描述,以便计算机进行处理。

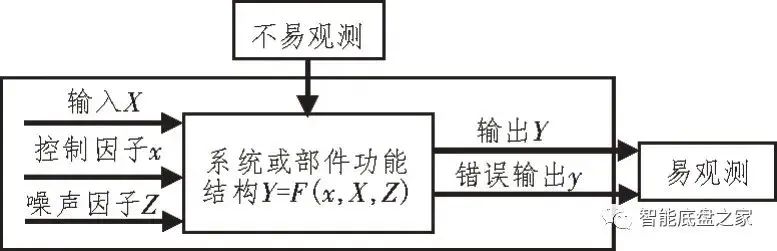

2.1.1 故障表征

如图2 所示,故障的外在表现是基于系统或部件的功能输出,故障的内在表现是基于系统或部件的内部功能结构。应采用更易观测的输出变量偏差来定义故障。

图2 系统/部件功能模型图

在传统可靠性理论中,部件的状态被简化为正常和失效两种状态。这种简化丢掉了部件失效过程中大量的物理属性,导致可靠性的预计和评估与实际结果相差甚远。

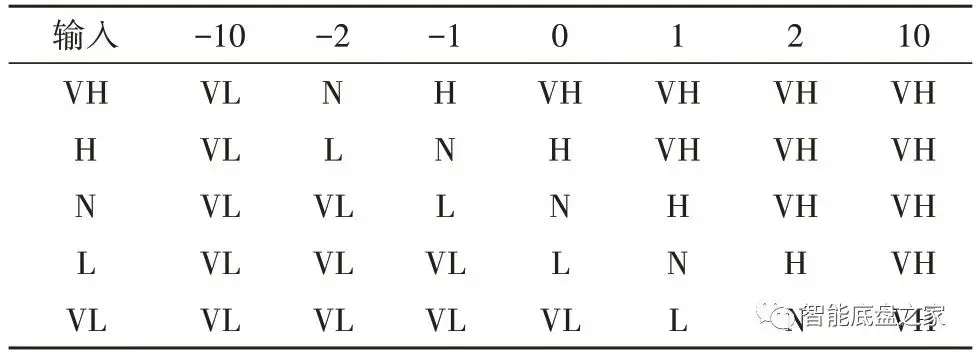

不同于一般将失效划分为可控和不可控,提出一种多态故障表征方法:将可控故障根据故障状态下实际输出变量和正常状态下输出变量的关系进一步细分。这里将物理变量的论域映射到五种模糊子集上,分别是很高、较高、正常、较低、很低,简记为VH、H、N、L、VL。

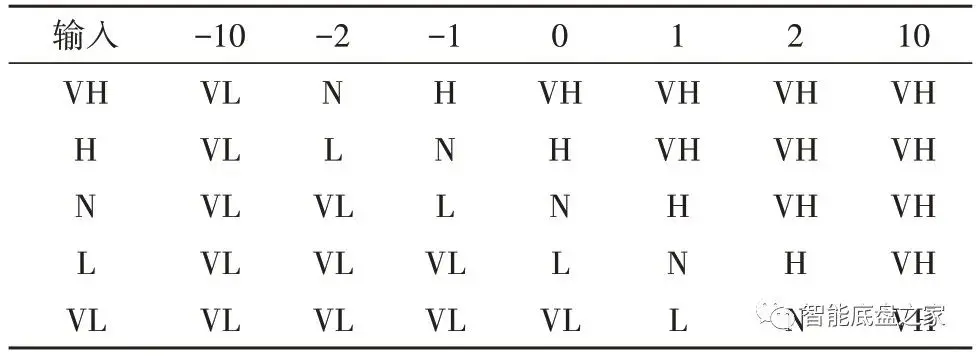

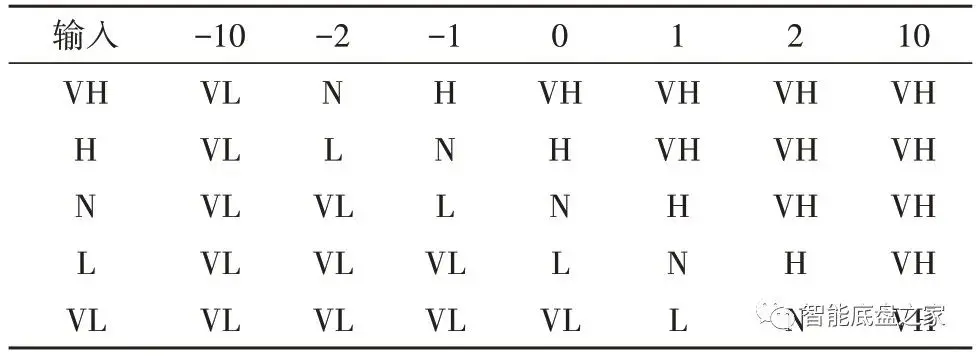

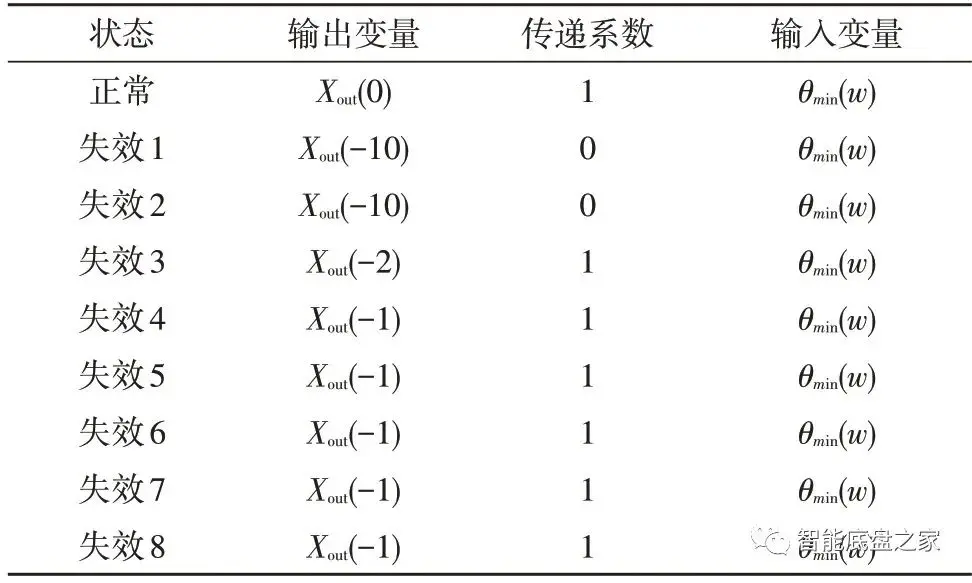

如表1 所示,七种映射关系表征了系统部件模型对输入的抑制与增强效应。

表1 各种映射关系下输入输出变量对应表

1)±10 表示对所有范围的输入,输出均为极值。即输入值在部件模型功能下,被强烈的增强/抑制了;

2)±2 表示对输入值,有较大增强/抑制作用;

3)±1 表示对输入值,有较小增强/抑制作用;

4)0 表示对输入值,没有增强与抑制效应。

通过传递系数来表示系统中的故障传播关系。传递系数的值可为0、±1。

2.1.2 模型数据库

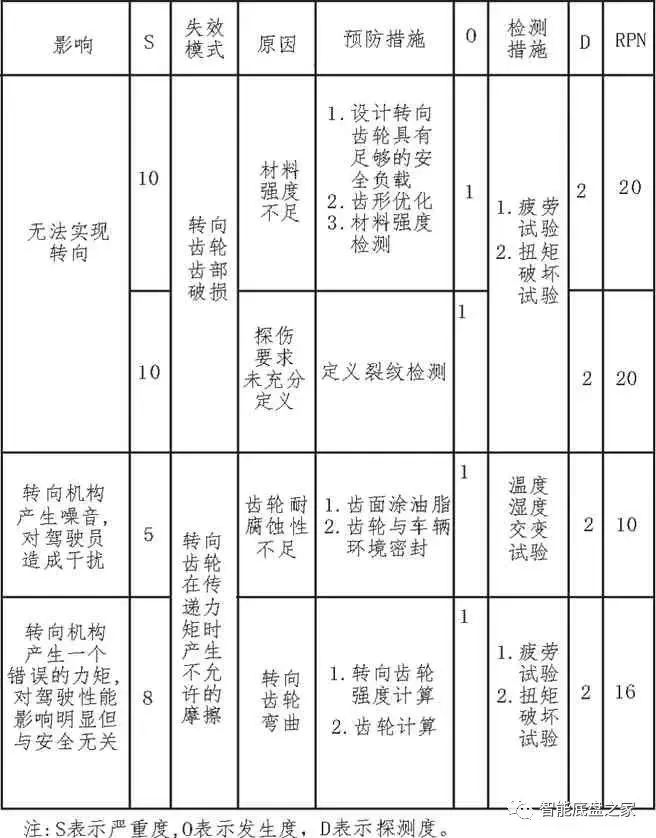

零件供应商在设计、生产等阶段会进行潜在失效模式及后果分析,得到如图3 所示的DFMEA分析表。

图3 齿轮的DFMEA分析表

建立了一种规范,让每个供应商根据DFMEA 分析表提供所生产零件的部件模型,建立一套零件级的模型数据库。

2.1.3 部件模型

部件模型包含了各种失效模式下的部件输入、输出变量,可以对部件的故障进行规范化描述。部件模型中的失效状态对应DFMEA 表中各种原因导致的失效模式;部件模型中输出变量的五种故障表征关系与DFMEA 表中的影响相对应,通常与严重度(S)相关,严重度数值越大,增强/抑制效果越大。

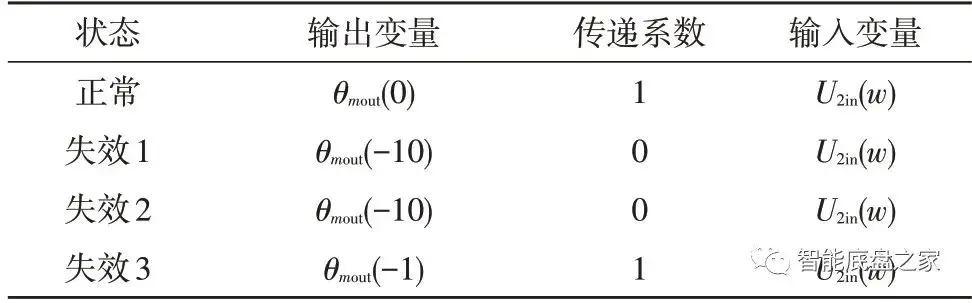

以SBW 系统中的齿轮齿条机构为例,从模型数据库中选取齿轮(失效状态1-4)、齿条(失效状态5-8)零件串联构成如表2所示齿轮齿条机构部件模型。

表2 齿轮齿条机构部件模型

注:失效1:齿轮材料强度不足;失效2:齿轮探伤没有充分定义;失效3:齿轮耐腐蚀性不足;失效4:转向齿轮弯曲;失效5:齿条材料强度不满足机械载荷要求;失效6:齿形不满足行程要求;失效7:螺纹深度不满足载荷要求;失效8:齿形淬火深度不满足强度要求;w:所有偏差可能。

同理给出如表3所示的转向电机部件模型。

表3 转向电机部件模型

注:失效1:电机断路、接触不良、继电器断开;失效2:有控制电流,但电机无法起动;失效3:电机长期过载出现过热。

2.1.4 系统结构模型

根据图1 所示的系统结构图在模型数据库中选取元件,将元件的输入输出变量按功能要求连接得到图4 所示的系统结构模型图。因此系统结构模型可清晰地表示出构成系统的各部件变量间以及部件变量与环境变量间的相互连接关系,可以对故障传播关系进行规范化描述。

图4 线控转向系统结构模型图

2.2 实现中间树的自动建造

中间树是根据系统结构模型遍历系统部件模型建立起来的,不考虑顶事件变量具体偏差情况的树结构。即选定某输出变量偏差作为顶事件后,向故障偏差传播的上游方向回溯,将导致部件输出变量产生偏差的原因作为原因事件(有两种:一是部件输入变量产生偏差,如表3 中状态正常所在行;二是部件发生故障,如表3 中状态失效所在行),将每个部件模型看作单独的子树(如图5 中子树1 对应表2,子树2 对应表3),根据系统结构模型将子树按输入输出关系连接,不断回溯,直到底事件、环境变量、重复变量。它是最终生成故障树的一个中间结构,故称为中间树。

图5 向上一级搜索生成中间树的方法

以齿轮齿条机构和转向电机组成的串联系统为例,齿轮齿条机构输出位移产生偏差有两个原因:一是齿轮齿条机构输入转角有偏差;二是齿轮齿条机构发生了因齿轮材料强度不足导致齿部破损等八种故障(5-1 至5-8)。同理电机输出转角有偏差是由输入电压有偏差和电机自身故障导致。根据系统结构模型可知,齿轮齿条机构输入转角变量为电机输出转角变量,因此将子树连接得到如图5 所示中间树的一部分。

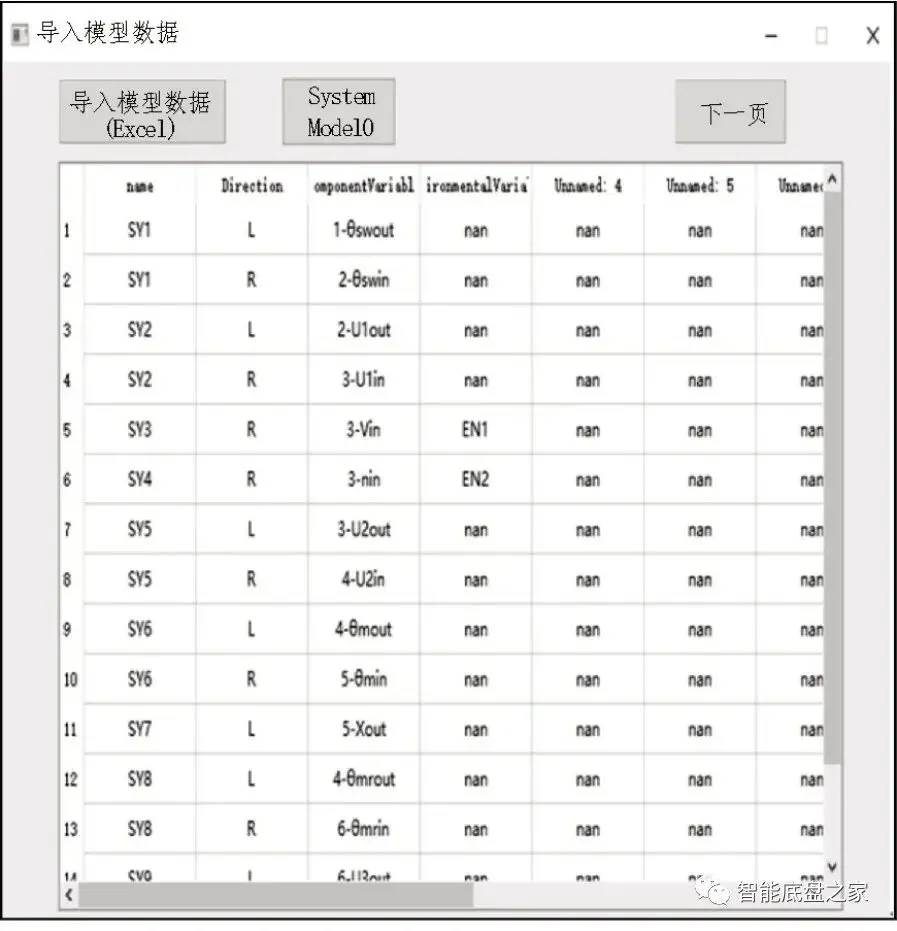

如图6 所示,将系统结构模型数据以Excel 表格形式导入建树程序,如图7 所示,将齿轮齿条机构输出位移偏小设置为顶事件。该方法已经通过软件实现并申请了软件专利。

图6 导入系统结构模型数据界面

图7 生成中间树界面

2.3 负反馈的识别与处理

如果系统是串联系统,中间树确定偏差后即为最终故障树,但实际系统中大都会存在反馈回路。因为是回路,反馈回路内节点的输出变量,经过传递会成为该节点的输入变量,导致软件向故障偏差传播的上游方向搜索上级故障这一过程陷入死循环(即中间树中出现了重复变量),因此需要在中间树基础上对反馈回路进行识别和处理。

1)确定反馈回路的总关系传递系数和总范围

总范围:

![]()

总系数:

![]()

其中,λ和r 分别表示两个变量间的传递系数和范围。

2)确定反馈控制回路的控制区域

当λLoop=-1 时,该回路为负反馈回路。此时认为它可补偿所有进入控制区域的中等偏差,但不能补偿极限超控偏差。

当λLoop=+l 时,反馈回路为正反馈,这时控制系统将呈现不稳定特性。

因此对于反馈回路以外的节点例如1 方向盘、2转角传感器、5 齿轮齿条机构,产生原因变量偏差或输入变量偏差会导致顶事件发生。对于反馈回路以内的节点例如3ECU、4 转向电机、6 电机位置传感器,原因变量产生的可控偏差会被反馈回路修正,因此当产生原因变量偏差且反馈回路堵塞导致反馈回路失效时顶事件才会发生。

对于反馈回路内开始的节点,具体处理算法如下:

①由一个“or”门开始,以当前顶事件为该回路节点代表的变量偏差;

②将包含NFBL 变量的反馈回路支路作为无条件支路,作为当前“or”门的一个输入支路;

③当前“or”门的另一个输入为中间事件“NFBL反馈回路失效”,下接一“and”门,其下接“原因变量中等偏差”和“NFBL 反馈回路被阻塞”这两个中间事件,中间事件下接一“or”门,输入分别为“导致当前节点变量发生偏差的传播支路”和“所有导致反馈回路被阻塞的条件失效事件”;

④在反馈回路中,处理原因变量节点时,都重复②、③步;直到发展到最后一个非阻断条件支路时终止。

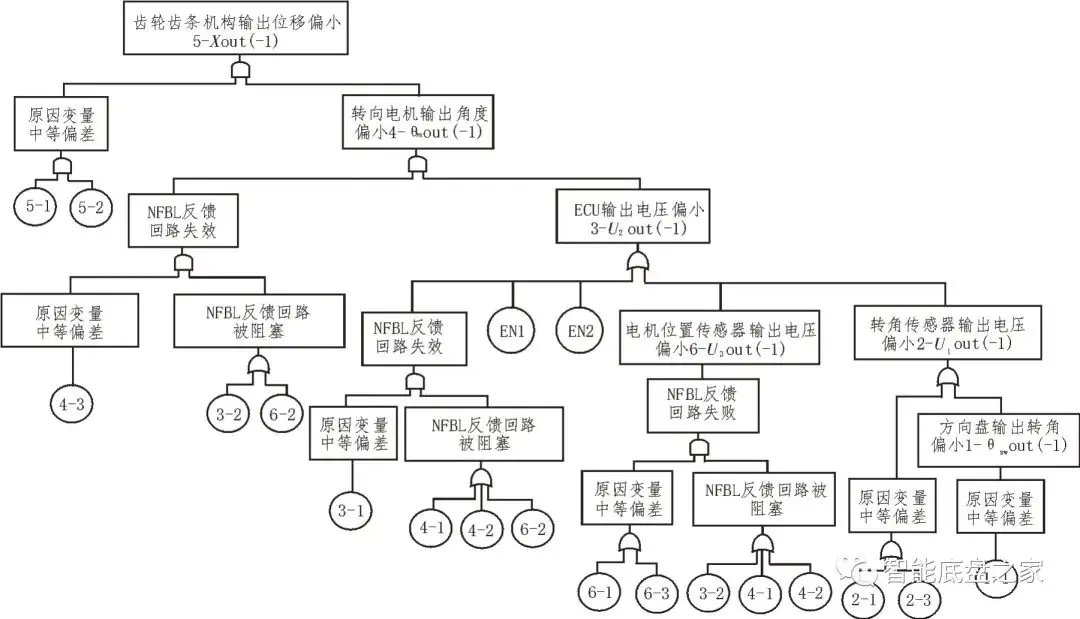

按照上述负反馈回路的改进处理算法,将齿轮齿条机构输出位移偏小设为顶事件,计算机可自动生成如图8 所示的最终故障树。由结果可见,该故障树是符合逻辑的、正确的故障树。

图8 以齿轮齿条机构输出位移偏小为顶事件的故障树

3 SBW系统的可靠性分析

根据建树结果可求得该故障树的最小割集为{2-1},{2-3},{1-1},{5-1},{5-2},{4-3,3-2},{4-3,6-2},{3-1,4-1},{3-1,4-2},{3-1,6-2},{6-1,3-2},{6-1,4-1},{6-1,4-2},{6-3,3-2},{6-3,4-1},{6-3,4-2},表明2-1转角传感器机械零件间的相互磨损、2-3 转角传感器本身性能不良、1-1 方向盘打滑、5-1 齿轮齿条机构接触面磨损、5-2 齿轮齿条机构间隙过大,从定性分析的结果来看是关键故障,与实际情况一致。用与门连接的顶事件发生概率为P(T)=![]() ,用或门连接的顶事件发生概率为

,用或门连接的顶事件发生概率为![]() ,根据底事件的发生概率可以计算出顶事件出现的概率为P(T)=1.012×10-3。说明此方法可以有效地进行系统可靠性分析。

,根据底事件的发生概率可以计算出顶事件出现的概率为P(T)=1.012×10-3。说明此方法可以有效地进行系统可靠性分析。

4 结论

部件模型多态规范化描述方法的提出,可使系统在降级还未造成危害之前,通过实时建树发现并采取措施消除故障;在规范化部件模型和系统结构模型的基础上,指定顶事件后,可自动生成中间树(软件已实现),并可以依据负反馈处理算法自动生成带有负反馈复杂结构的故障树(其他复杂结构,如前馈、分流汇流、冗余等可采用类似算法,还在进一步完善之中)。由此可见,只要建立了模型数据库并通过拖拽把元件连接起来即可生成对应的系统结构,在指定顶事件后,用该方法可自动生成故障树。采用自动建树方法可以实时建树,为容错控制系统提供依据,有助于容错控制系统制定控制策略,使系统降级稳定运行,从而提高系统性能。以SBW系统为例,验证了该方法的正确性。该方法具有通用性,可节约大量人力,尤其是对大型复杂系统可靠性分析,故障树建造的自动化意义重大,具有非常大的工程使用价值,可广泛应用于各种复杂控制系统的可靠性分析。

作者:蒙诗弈,陶军,严运兵

武汉科技大学汽车与交通工程学院

编辑推荐

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告