电动车用相变材料电池模块不同布局的数值研究

摘 要

由于污染的增加和全球变暖,汽车工业的未来正朝着汽车电气化的方向发展。在研究中,需要将合适的电池热管理系统(BTMS)纳入电池的实际运行中。温度对电池的性能影响很大,控制好温度可以提高电池的性能,保证电池的安全运行,延长电池的使用寿命。近年来,相变材料在BTMS中的应用得到了广泛的研究。由于相变材料是被动冷却系统,它不需要任何额外的电源为其运行。目前的研究是试图通过改变石蜡基PCM材料的形状和电池间距来优化PCM电池。本文对不同形状电池模块的热性能进行了计算分析。对矩形、圆形、六边形等不同布局的电池进行了计算分析。最终测试结果表明,8*3矩形布局的电池模块在运行6小时后表现出更好的性能,最高温升为55.9℃。其他布局的最高温升分别为67.1℃、63.3℃、6*4矩形布局的最高温升分别为57.6℃。

01 前 言

由于化石燃料的迅速枯竭和严格排放标准的采用,需要找到一种新的技术来解决全球这一问题。近年来,由于全球气温的升高,世界上开始采用混合动力汽车、插电式混合动力汽车和电池供电的电动汽车。电动汽车似乎是解决这些全球环境问题的有前途的技术,它被认为是零排放车辆。电池组被认为是电动汽车的主要电源,但它对温度非常敏感,并且影响电池的寿命和性能。在过去的几十年里,锂离子电池似乎是一种很有希望用于电动汽车的电源。尽管锂离子电池具有高能量密度和较长的使用寿命,但随着寿命的延长,会导致热失控,最终导致爆炸。因此,电池温度起着主导作用,它决定着电池的性能。电池在超过工作范围的高温下工作,会导致电池的破坏和寿命降低[。在另一种情况下,电池在低于0℃的低温环境下工作,会导致电池输出电压降低,电池充电减少。之前的许多研究表明,锂离子电池在低于40°C的温度下有效工作,电池芯温度差小于5°C。相变材料被认为是被动热管理系统,与主动热管理系统相比,它不需要任何动力元件来运行。相变材料由于其相变现象,吸收充放电过程中产生的热量,自然地阻止温度的进一步升高。与其他冷却系统相比,基于PCM的BTMS由于其低成本和高储能能力而被认为是电动汽车BTMS中有吸引力的选择。几十年来,在将PCM用于电动汽车的BTMS方面进行了许多工作。在现有的各种PCM物质中,石蜡基PCM材料因其储能大、无毒、稳定性好、无过冷效应而被广泛应用。Greco等人通过电化学和热模拟对石蜡基PCM的冷却性能进行了数值研究。他们发现石蜡与石墨材料一起压缩可以防止温度升高,并保持电池组内部的温度均匀性。Dincer等人通过改变其宽度(3mm, 6mm和12mm)来研究PCM冷却的效果。他们在2C放电条件下进行了实验,发现整合PCM后电池温度降低了5K。在另一项研究中,Rao等人将PCM包裹在锂离子电池周围,研究了在5C放电条件下,有PCM和没有PCM对锂离子电池熔点和导热系数的影响。他们发现,集成PCM后,电池温度从60K降低到50K。Jiang等通过加入不同质量分数的石墨,提高了石蜡基PCM的导热性。他们发现,加入石墨烯材料后,PCM的导热性显著提高。Pan等研究了在石蜡基PCM中加入铜纤维/石蜡复合材料后PCM的导热性。他们发现整个电池组的温度均匀性保持在2°C的最大差异。wjingwen Weng等通过实验研究了不同厚度的PCM对导热系数的影响。测试结果表明,厚度为10mm的PCM表现出了理想的性能,并保持了整个模块的温度均匀性。许多研究都是通过添加复合材料来提高PCM的导热性。本文尝试通过改变电池模块的形状来研究PCM的热行为。对矩形、圆形、六边形等不同布局的电池进行了计算分析。

02 电池布局及热分析控制方程

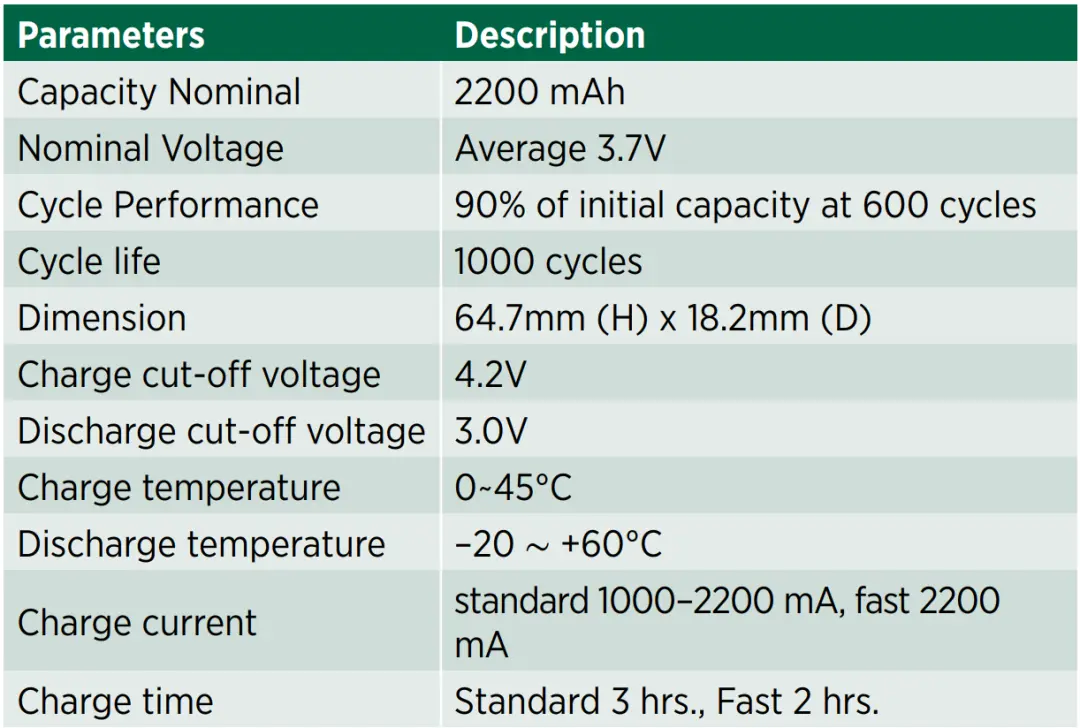

本研究选用的电池为18650锂离子电池,电池整体规格及尺寸见表1。在这项工作中,为各种布局设计的模块将容纳24个或更多的单元。表1 电池参数

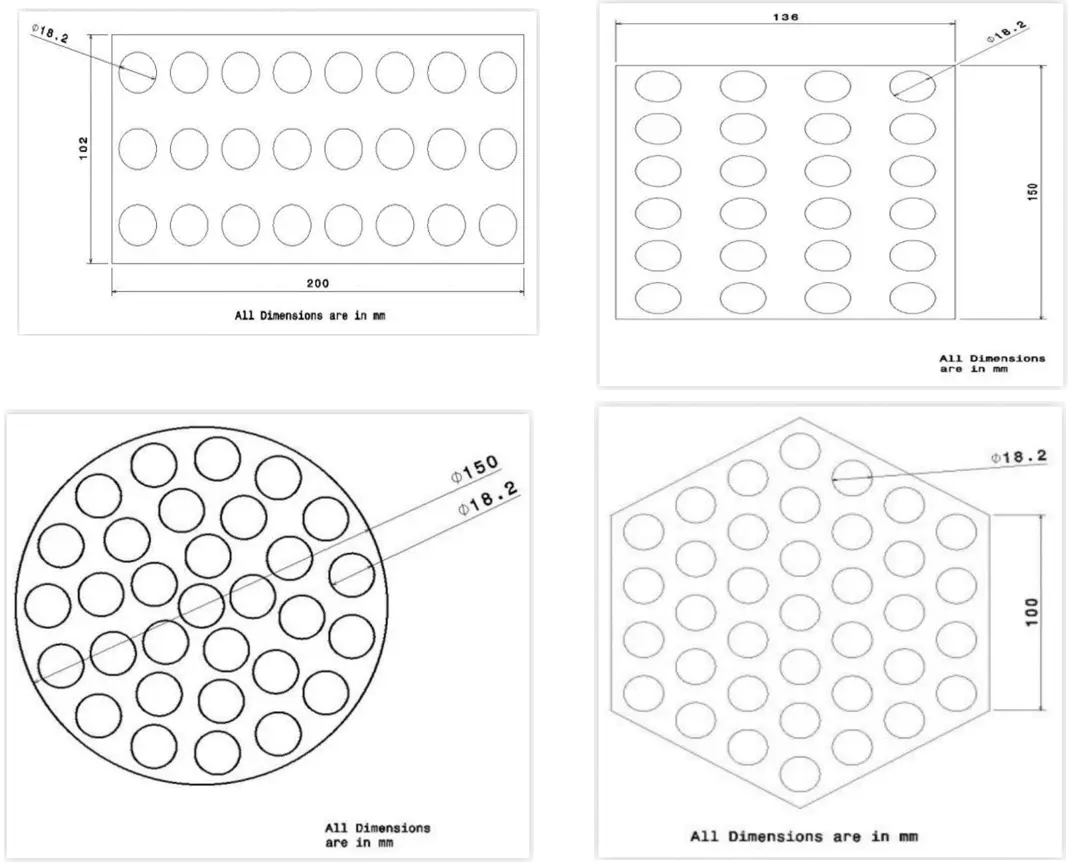

电池布局

在矩形布局的情况下,设计了两种模块,一种是8*3矩阵模型,另一种是6*4矩阵模型。8*3和6*4模块的总截面尺寸分别为200 × 102 × 60mm和150 × 136 × 60mm。圆形和六角形布局设计的整体尺寸分别为150 × 60mm和90mm(每边)× 60mm。各型号电池模块总体二维设计如图1所示。

图1 电池布局

热分析控制方程

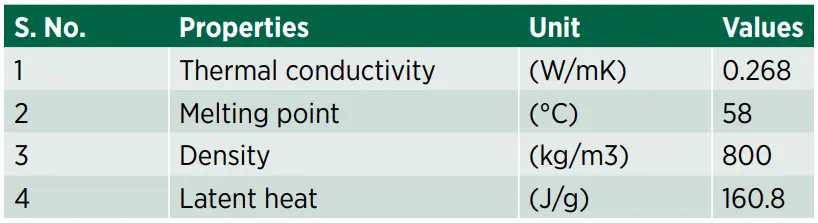

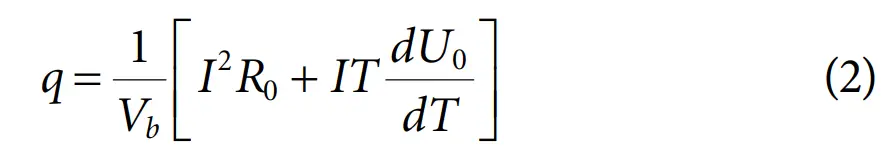

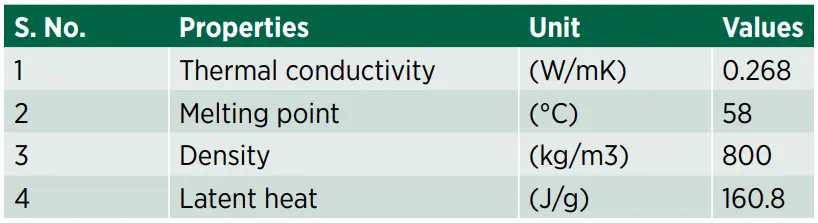

PCM模块内部的热量分布随时间的变化而变化,因此采用如下随时间变化的非线性传热方程(1)。其中q为由Bernadi方程(2)得到的产热率,k、Cp和ρ为石蜡的导热系数、比热和密度如表2所示。

其中I为通过电池的电流,Vb为单个电池单体的有效体积,T为电池温度,dU0/dT为与电化学反应有关的参数,称为温度系数。内阻可设为0.04Ω,温度系数可设为0.01116V。

边界条件是通过PCM模块外表面的对流热通量。对流通量可采用方程(3)进行分析,式中T为对流流体温度,h为周围流体的对流换热系数。表2 材料参数

03 结果和讨论

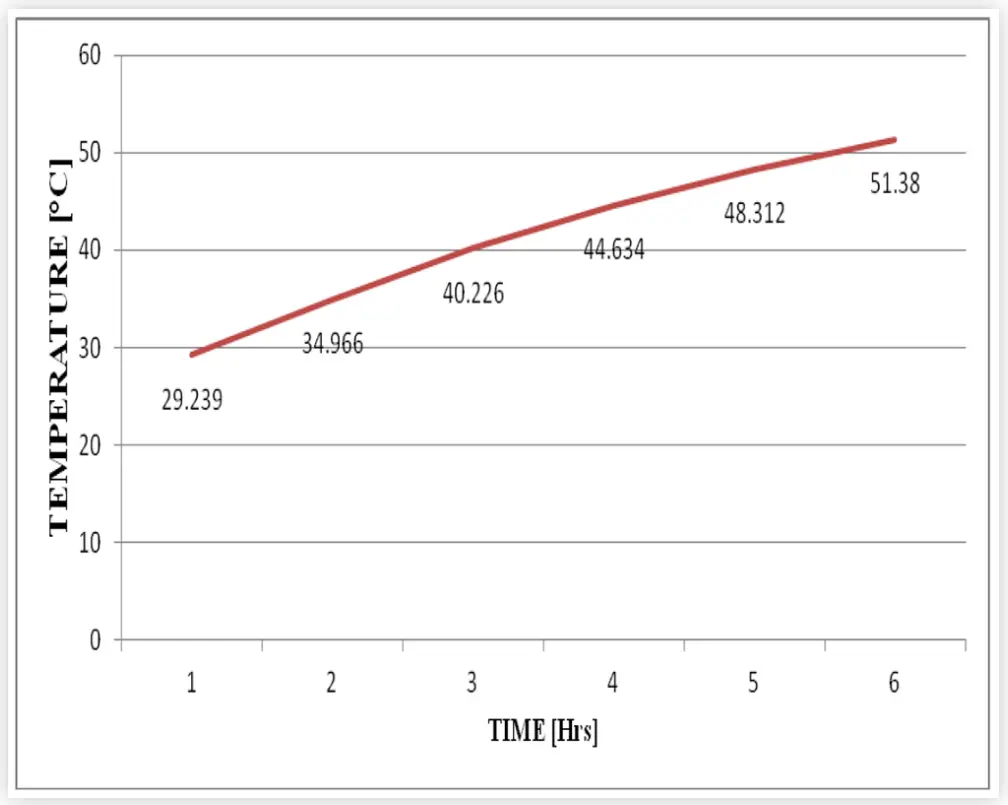

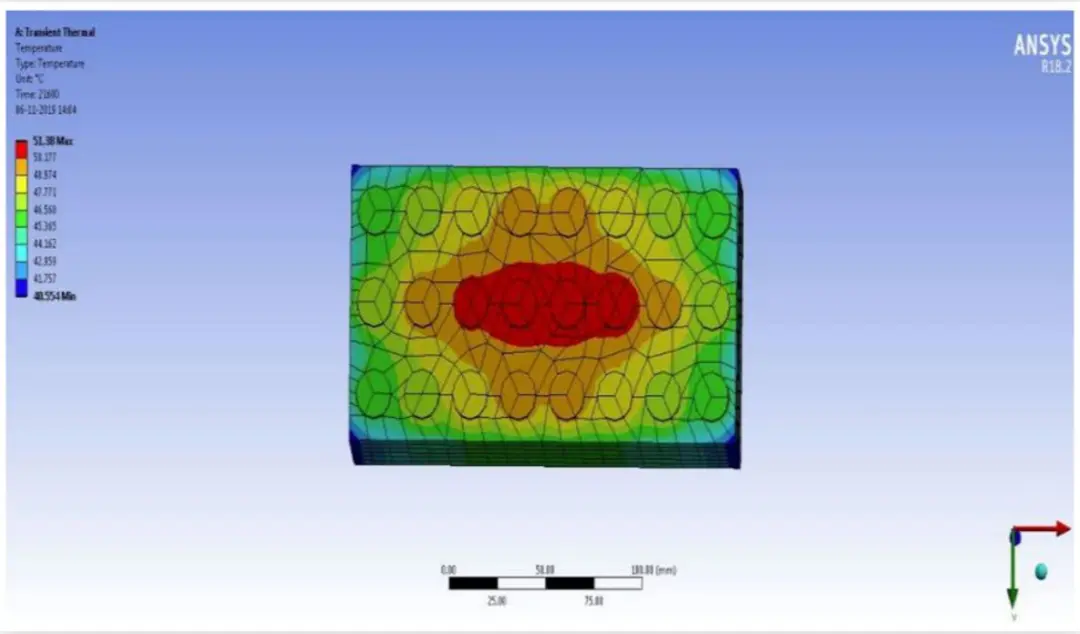

图2为运行数小时后(8×3)布置得到的最高温度,运行6小时后的温度等值线图如图3所示。电池模块工作1小时的最高温度为29.239℃,连续工作2小时的最高温度为34.966℃。同样,在电池模块的操作中,发现在工作6小时达到51.38°C的最高温度。蓄电池核心区域的最高温度如图等高线图所示。这种情况背后的主要原因是核心区域周围的空气循环减少,从而导致热量积聚。获得的最高温度在石蜡熔点以下,不会影响电池的性能。

图2 8×3模块温度分布

图3 8×3模块温度等高线图

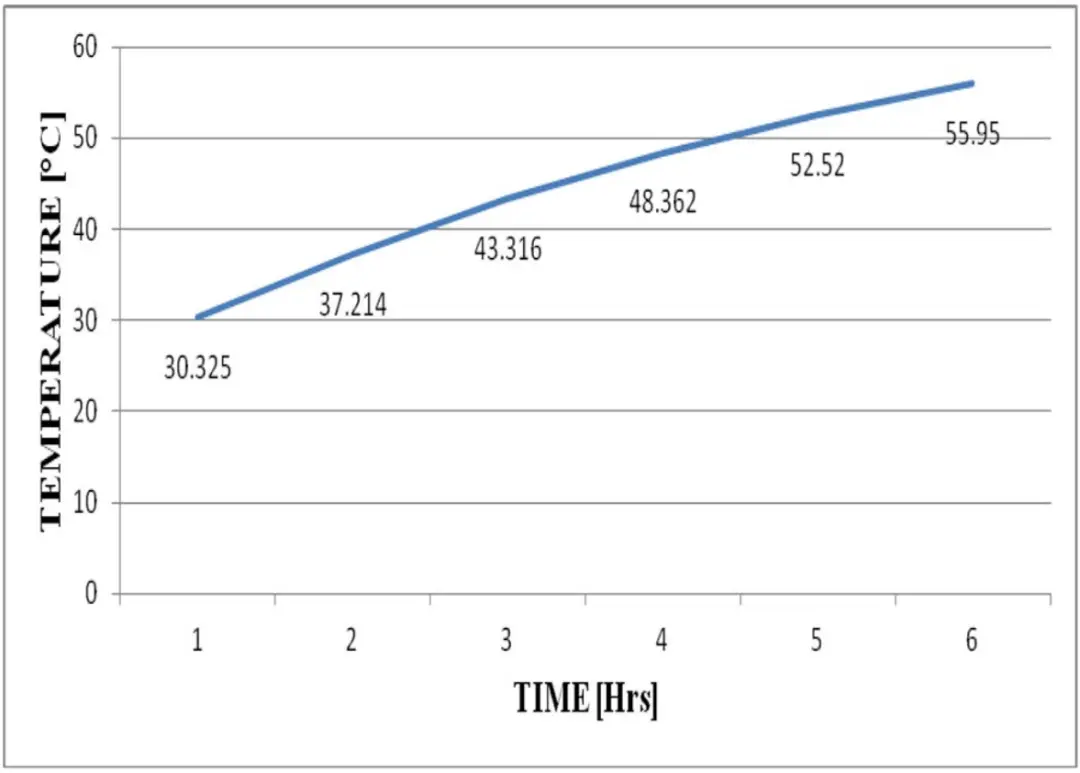

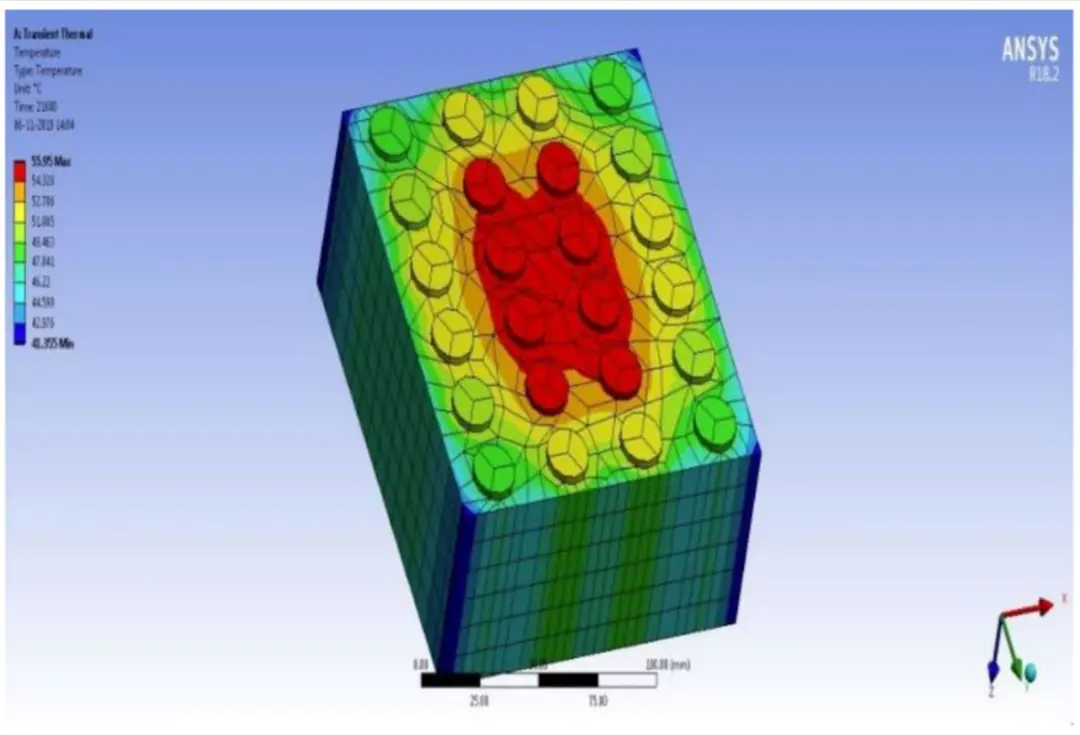

图4为电池模块运行各小时后得到的最高温度,图5为运行6小时后的温度等高线图。在矩形矩阵模型(6×4)的热分析中,电池模块工作1小时的最高温度为30.325℃,连续工作2小时的最高温度为37.214℃。同样,在电池模块的操作中,发现在工作6小时达到55.95°C的最高温度。此时电池模块核心部分温度最高,温差约为25℃。与以前的布局相比,该布局在运行6小时后显示温度增加4°C。

图4 温度分布6×4模块

图5 温度等高线图6×4模块

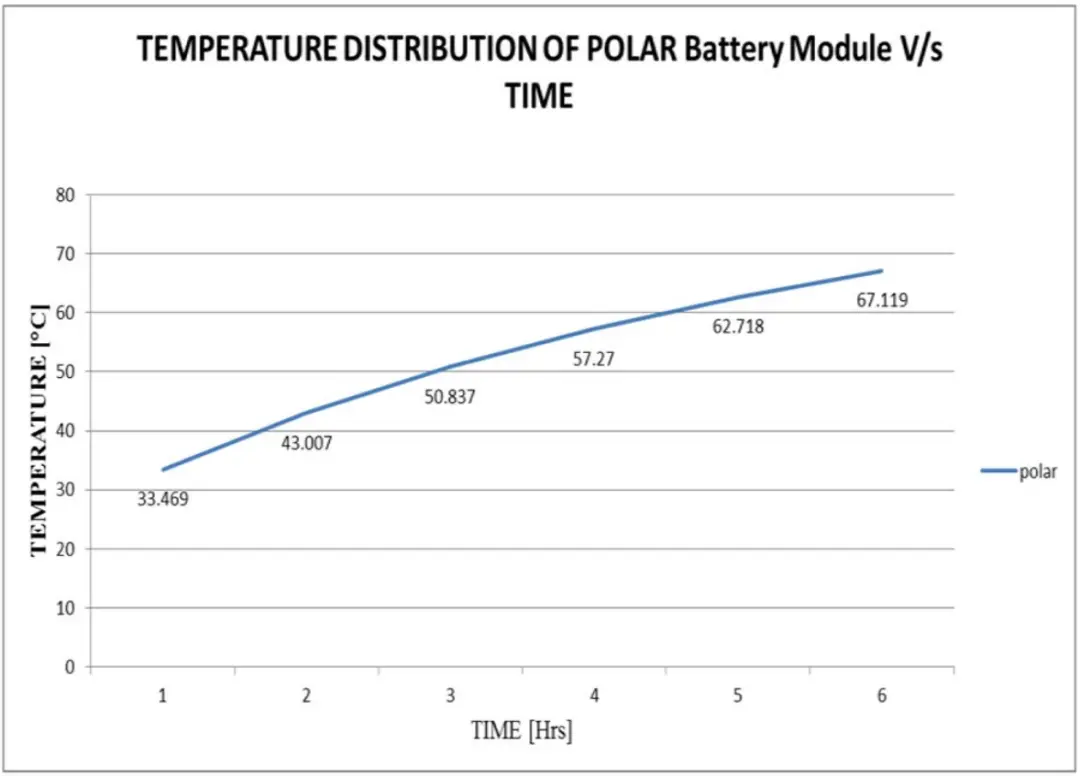

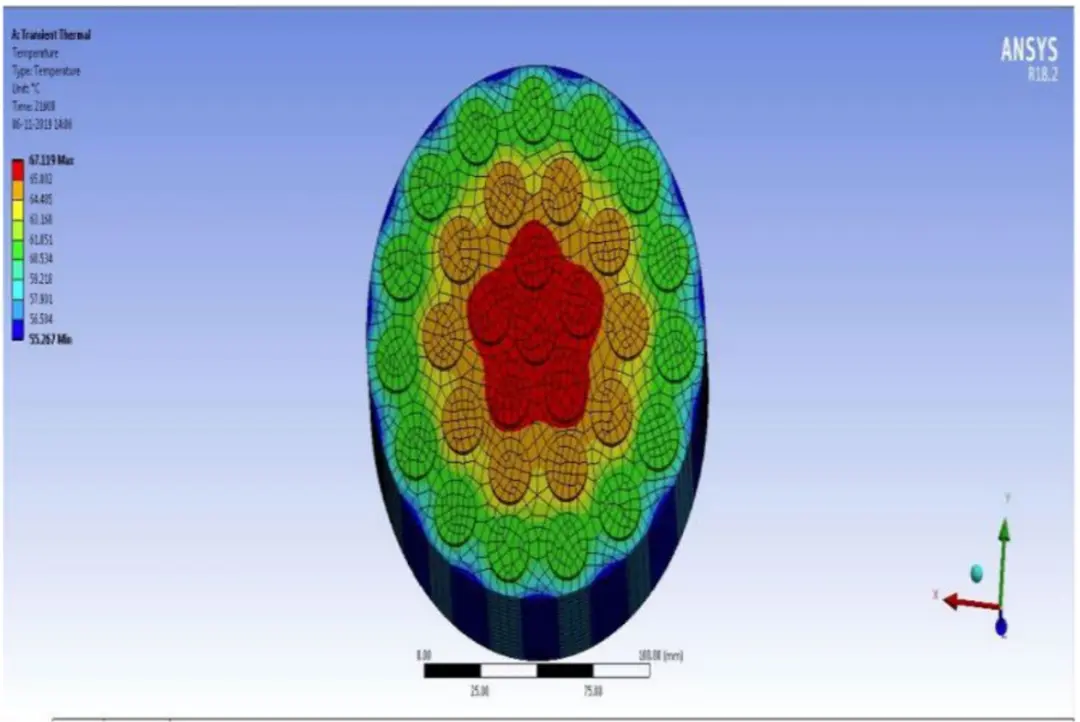

图6显示了圆形电池模块在不同工作时间的温度分布。图7为运行6小时后对应的温度曲线图。运行一小时后可达到33.4℃左右的最高温度。同样,运行2、3、4、5、6小时后的最高温升分别为43℃、50℃、57.2℃、62.7℃、67.1℃左右。与其他布局相比,圆形布局显示核心区域周围的最高温度约为67.1°C。这种设计虽然容纳了31个电池,但它显示了最大的热量积累,这将导致电池损伤。另一方面,与其他类型的布局相比,电池端子之间的布线连接非常复杂。这将导致电池模块短路,最终导致电池爆炸。

图6 圆形模块的温度分布

图7 圆形模块温度等高线图

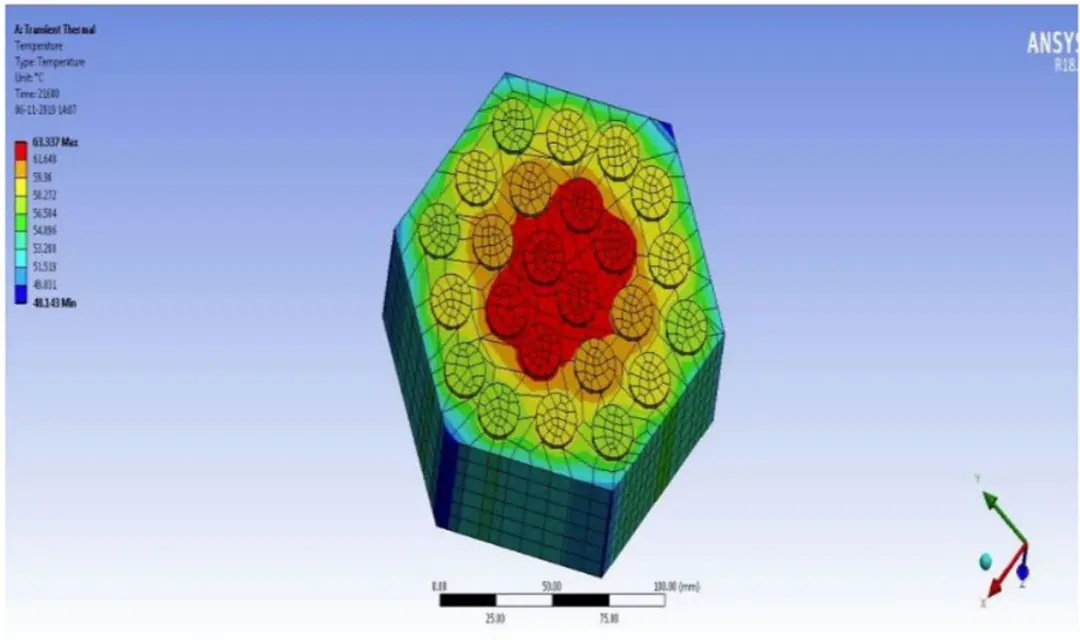

图8为六角形电池模块各工作小时的最高温度分布,相应的温度等高线图如图9所示。运行一小时后,最高温度约为32.9°C。同样,运行2、3、4、5、6小时后的最高温升分别为41.9℃、49℃、55.2℃、59.5℃、63.3℃左右。与圆形布局相比,六边形布局的温度分布几乎相同,最大温度偏差约为4°C。在这种情况下,也如温度等高线图所示,最高温度在核心区周围获得。结果表明,由于对流的作用,电池模块最外层比核心区域冷却得更快。

图8 六边形模块的温度分布

图9 六边形模块温度等高线图

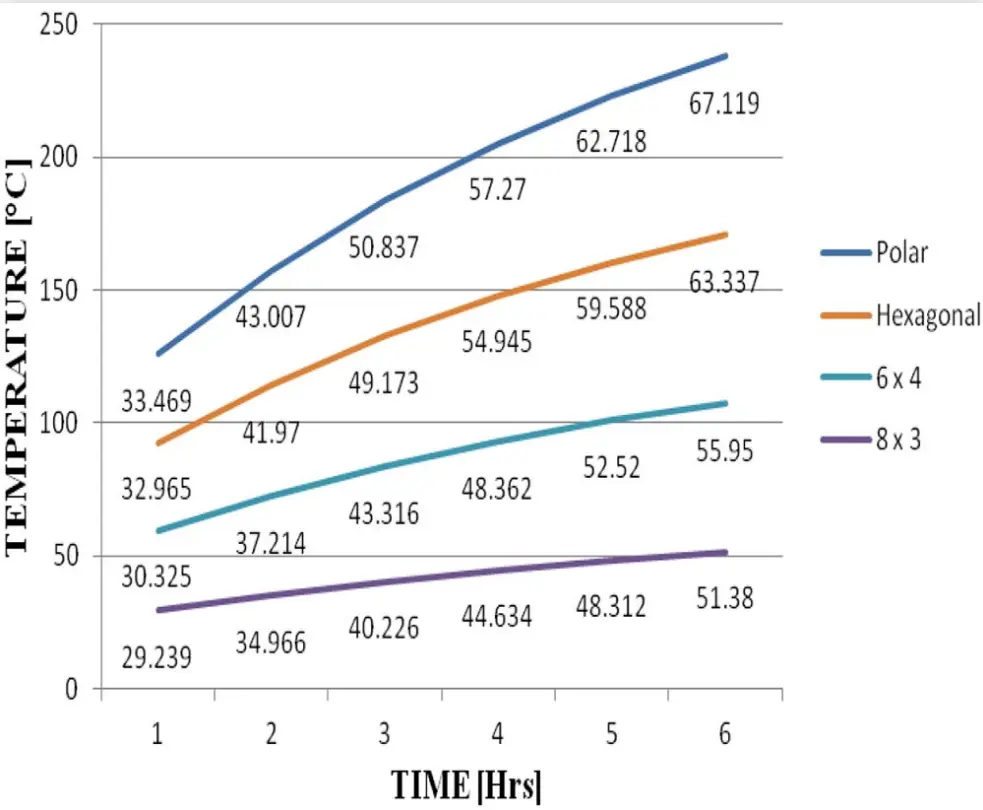

04 不同布局类型的对比分析

图10为各工况下电池模块运行后各布局的综合温度分布图。所得到的趋势表明,在所有情况下,最高温度都在电池的核心区域周围获得。在测试的电池模块中,8*3模块在瞬态运行6小时后,最低温度在51℃左右。所得温度远低于石蜡的熔点,是可行的温度。然后,这种设计伴随着最多数量的电池,有效地散热。在进一步的研究中,将泡沫铜、石墨烯粉、铝等纳米颗粒加入石蜡中,进一步提高石蜡的导热性能。

图10 电池模块不同布局的温度分布

05 结 论

本文尝试研究了不同布局下的温度分布。在1C放电条件下,对电池模块在不同运行时间下进行热分析。得到的测试结果表明,对于整个电池模块而言,电池核心区域周围的温度最高。最终测试结果表明,8*3矩形布局的电池模块在运行6小时后表现出更好的性能,最高温升为55.9℃。其他布局的最高温升分别为67.1℃、63.3℃、6*4矩形布局的最高温升分别为57.6℃。结果表明,8*3模块散热效率高,得到的最高温度远低于石蜡的熔点。此外,与其他布局相比,该模块可容纳更多的电池单元,从而提高了电池组的能量密度。在进一步的工作中,可通过添加石墨烯、泡沫铜和泡沫铝等各种纳米颗粒,进一步提高石蜡的导热性。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告