某纯电动车电驱总成异响分析及优化研究

导读

本文对车辆异响的声源和产生原因进行复现测试,确认响声位于减速器差速器位置处,在车辆低速行驶急踩急松加速路板工况下产生:结合敲击异响理论分析出导致异响的电驱动总成硬件侧除参数和软件转矩控制指标参数:通过对不同类型软件对应测试结果进行分析,归纳了客观指标参数与敲击异响的联系,对比了不同传动系统综合间除的电驱总成对应的敲击异响主观感受,综合对比分析了转矩过零控制优化与侧除改善效果的差异,为电驱总成参数选调、软件标定提供优化方向参考。

关键词:敲击异响,转矩过零,急踩加速踏板,急松加速踏板

作者:孟斌,雷君,聂少文,王德伟,曹大顾

东风汽车公司技术中心

旋转齿轮敲击异响问题是汽车NVH研究中的典型问题在复杂的传动系统动力学工况下出现,与传动系统零部件设计参数、动力控制有关。噪声通过轴-壳体-悬置结构、半轴轴头传递至车身或通过介质将声压传递至驾驶舱。相较传统燃油车型而言、纯电动车传动系统没有扭转减振器、发动机飞轮、离合器等缓冲与减振部件,在动力源输入与轮端输出之间,花键轴与花键孔、齿轮副刚性连接,敲击异响更易于出现。对于搭载减速器的纯电动车,车辆低速行驶工况承载齿轮在大转矩变化工况,敲击异响更加明显。近年来,已有从激励源、传递路径、多体动力学仿真与优化门的角度进行研究,分析了齿轮敲击原理及优化措施[3]。在工程开发中,从软件控制与硬件参数匹配,系统性地改善异响问题更具参考意义。

01 问题描述

某车型纯电动车搭载“三合一”电驱总成,在1530km/h区间车速下行驶,急踩/急松加速踏板行驶时,驾驶员可以感知到机舱内“咚噔”状的异响声,但没有车辆拉动或顿挫抱怨。像是驾驶舱内部零件冲击产生的声音,造成驾驶员感知上的不适,担心车辆进一步使用有损坏风险。在低速行驶工况中,纯电动车的路噪、风噪相比高速工况较低。瞬态异响的背景噪声不是很嘈杂,容易被感知。问题发生时,批量车辆上均有类似的响声,车辆上瞬态敲击响声对应的潜在原因有很多,解析也较为困难。

异响源排查

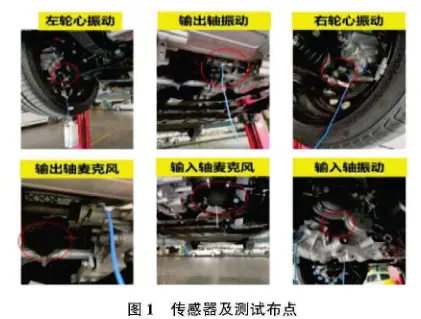

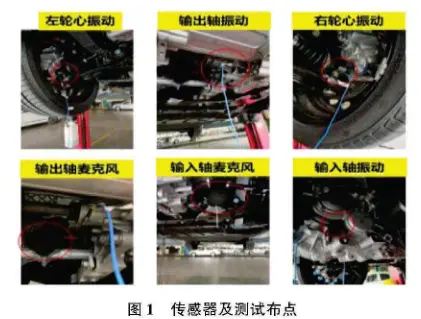

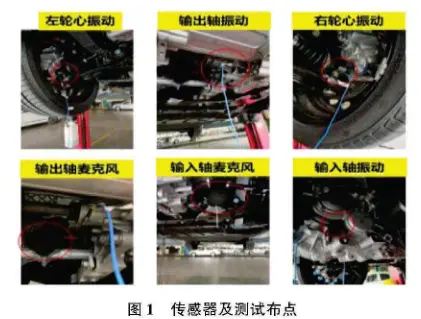

经路试主观评价以及车辆举升检查。发现异响源在机船下方中部电驱总成附近区域较为明显,车辆无抖动顿挫现象。为进一步锁定异响声源,在减速器输入、差速器输出轴、左右轮心处布置加速度传感器,输入输出轴处布置麦克风(传声器),如图1所示,同时在LMSTestlab中配置采集CAN总线的电机输入轴转速、电机转矩、加速踏板开度制动等信号。车速15~30km/h区间内各车速下,往复多次不同加速踏板开度下tip-in/out操作,录制数据。

测试结果分析

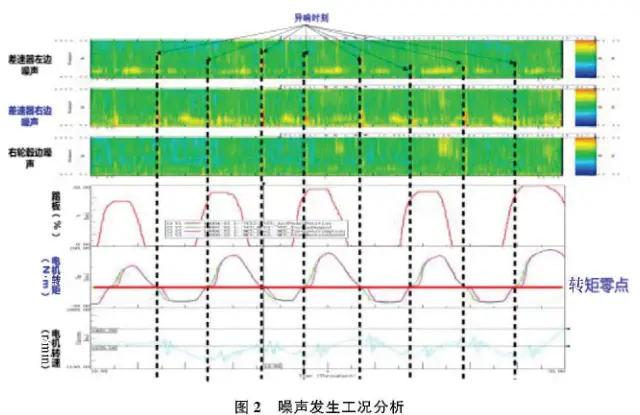

测试结果如图2所示,从噪声时域数据可以看出,噪声声源在差速器左右两侧较明显,噪声峰值在80~90dB之间。

02 电驱动系统异响机理

齿轮敲击异响机理与评价

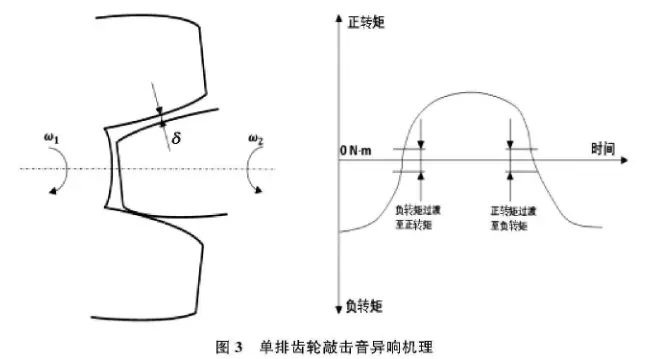

传动系统不可避免地存在间隙,滑行/驱动切换时转知换向产生冲击。敲击的能量尤其是在转矩突然变大的工沉下更容易产生可感知的敲击异响[3]。如图3所示由于传系统键齿存在间隙,在转矩切换、间隙两侧零件产生相对转动时,产生敲击[4]。齿轮敲击定量研究方法往往是从齿轮运动微分方程出发,研究解的性质和定性方法,从村理上定义敲击发生条件,并通过评价指标定义强度评价楼型。主流的客观方法评价理论为:门槛值敲击理论、修正的拍击门槛值理论、基于角加速度均方根值的比值和峰作的齿轮敲击指数[5]。后者已为国内外广大研究学者采用作为定量评价齿轮敲击的客观指标。用于描述被动齿轮便敲击强度。

式(1)、式(2)从角加速度、力学角度揭示了敲击响声大小与转速的关系。@(t)与@(t)分别为主被动端的角加速度关于时间的函数。由式(3)可知,在主被动端相同的转速,角度间隙8值越大,旋转端加速时间越长,加速旋转工况下主动齿轮侧的角加速度更大,主被动端速差越小、间隙值一定的情况下,过渡时间长,对于转速简谐波动敏感[14]。

式(4)、式(5)从动力学角度表示了主被动端角速度影响因素。转矩突变工况,电机转矩了值较大情况下,在拖曳转矩T、主动端前旋转惯量一定,主动端转速加速度相对较大;被动端前后驱动与拖曳转矩相差不大,被动端获得的角加速度相对较小,前后转速加速度差相对较大R值相对较大。

从客观物理成因角度讲,瞬态敲击工况的响声无法避免。异响声音的响度大到一定值时,会被感知和抱怨。整个过程从两个齿轮被动拖动一侧啮合开始到传动一侧啮合结束,转速加速度的大小决定着啮合冲击的强度。当然,电驱动总成的啮合敲击响应也是受零件扭转刚度、弹性以及多排轮综合间隙的影响。从角加速度与间隙一起出发考虑,敲击能量是影响敲击异响的重要因素。

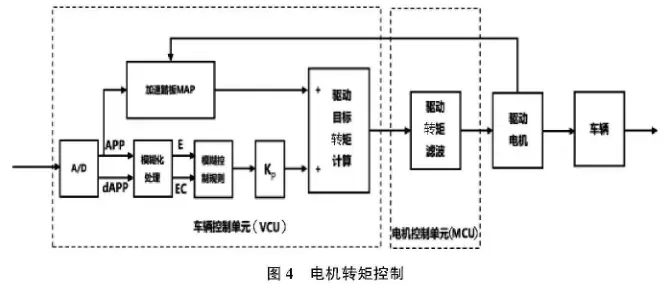

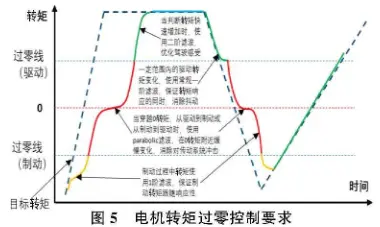

转矩过零控制策略

如图4所示,tip-in/out工况下驾驶时,电机端需求转矩由车辆控制单元(VCU)计算得出,电机控制器进行转矩滤波,而电机端做转矩的执行。各加速踏板开度、转速会对应不同的目标转矩,松踩加速踏板大,即中大加速踏板开度的情况下,目标转矩变化大。虽然可以通过VCU加速踏板MAP控制目标转矩的大小,但转矩MAP受整车驾驶及能量管理策略约束,与tip-out工况回收能量工况转矩幅度相关性强;tip-in工况一般调整的是VCU过零的目标转矩以及MCU转矩响应。如图5所示,而由机实际转矩的响应在跟随目标转矩的变化基础上,会进行转矩滤波,以保证响应和舒适性。滤波参数的选择对响应和舒适性有很大影响。

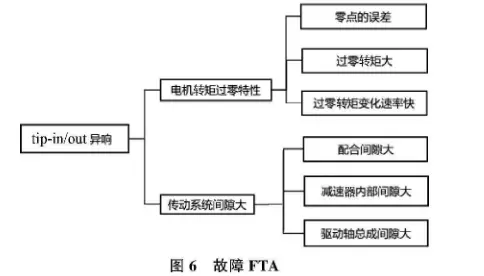

影响因素分析

敲击异响声响幅的大小受敲击能量大小影响[S](图6)电机转矩过零点的值与传动系统间隙的大小影响敲击异响声,由于硬件存在一定的散差,组合装配后会产生不同的间隙。间隙或过零转矩越大。敲击的能量越大。异响声越大[6-7],软件控制方面,过零转矩特性在批量硬件搭载使用中往往存在一定的覆盖性散差,在一些间隙参数超差的总成上,引起较大的敲击异响问题[8]。

03 原因分析

传动系统间隙涉及的硬件参数为齿轮、花键的MM值从设计、制造角度出发,调查参数零部件产品参数分布,评价参数的公差范围以及产品Cpk指标确认零件的合理性;转矩过零控制方面,电机目标转矩控制、电机转矩滤波参数的选择设置对电机实际转矩控制起决定性作用,通常通过软件标定优化控制[8-9]。从软硬件综合设计出发,软件设计对硬件公差有一定的覆盖性,需要在综合软硬件开发的角度解析问题。

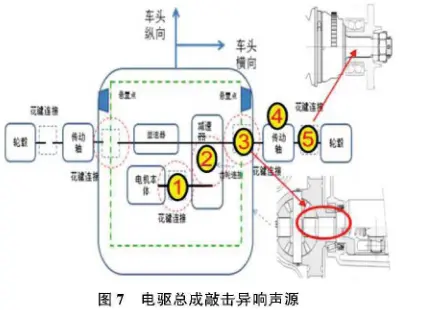

传动系统间隙值分析

“三合一”电机减速器集成单元结构中,花键或齿轮接的结构有:0联接轴套/电机轴与减速器输入轴配合2减速器内部齿轮间隙:3驱动轴内球节外花键与差速器半轴齿轮内花键侧隙:4驱动轴总成扭转间隙:6驱动轴外球节外花键与轮毅内花键配合侧隙(图7)。

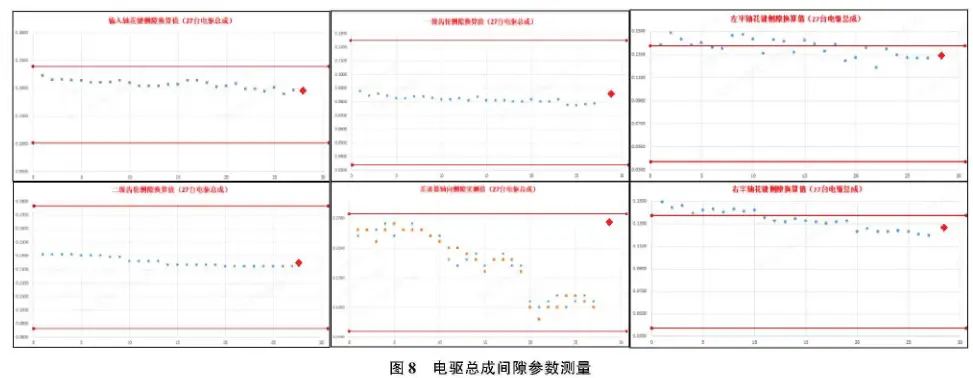

测量与统计批量电驱总成减速器及传动轴系统内部齿轮副与花键间隙值分布,采用双啮合法测得齿轮副间隙,差速器与半轴花键配合间隙通过丝锥测得跨棒距后反算得出。零部件间隙相关参数均在设计指标值范围内。如图8所示,抱怨异响的车辆在同批次车辆中传动系统的侧隙参数处于设计上下限(红色线条)中间水平,与标杆车辆电驱总成间隙参数水平相当(标杆总成搭载车辆上无“咯噔”异响抱怨)。不同的参数为实际加工生产能力下参数的浮动范围红点为抱怨问题的电驱总成。

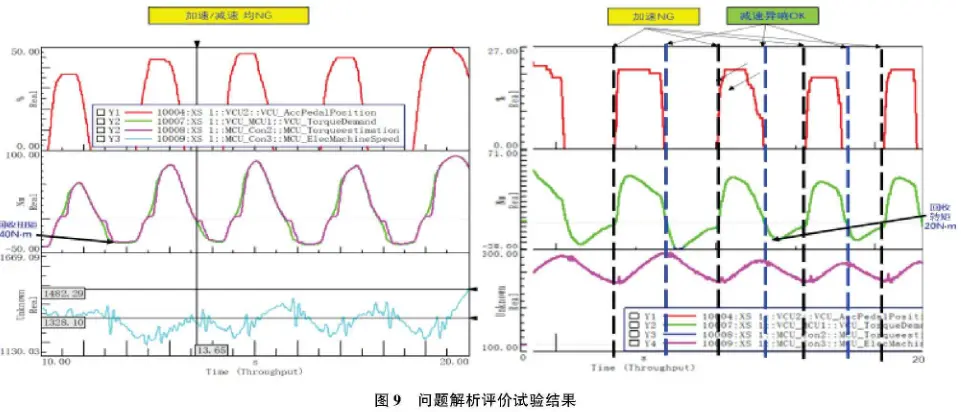

转矩控制分析

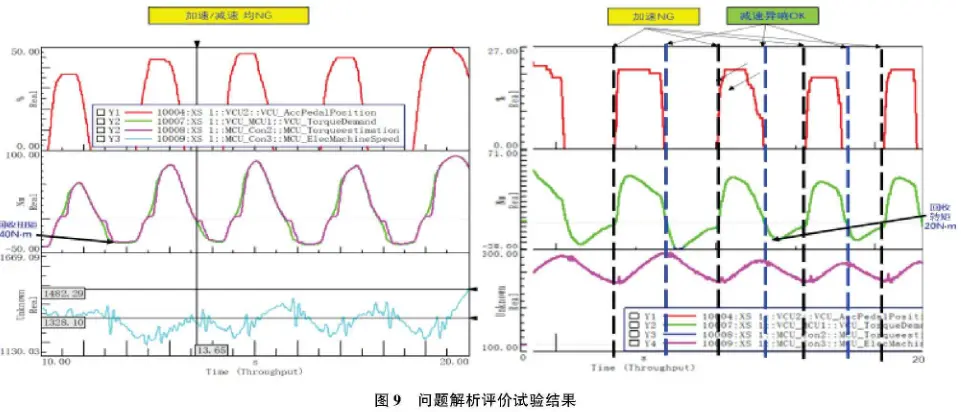

问题复现测试中,纯电动车通常有不同的能量回收模式,为方便验证,使用车辆上的选择按钮调节强中弱,如图所示,对比评价不同能量回收强度下的异响声,可以发现能量回收强度越高,对于tp-out工况的敲击异响贡献越大加速/减速均NGtip-out后进入滑行/制动能量回收模式,回收转矩为-40N·I的情况下,电机执行转矩过零的台阶相比回收转矩-20N·n的较缓,异响声较大,也容易稳定复现;tip-in工况下,异响容易出现在加速踏板开度大、加速踏板开度上升速率较快的工况,根据加速踏板MAP设定逻辑,对应的驱动电机目标转矩较大(OK:没有问题,NG:存在问题)。

04 优化及验证

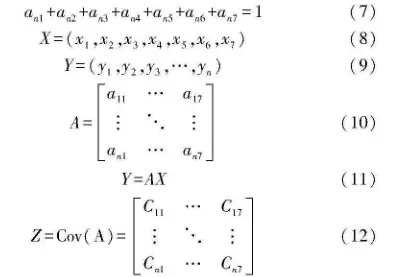

敲击异响与指标参数关联的选择是通过“敲击理论模型-指标参数-响应评价模型”的方式进行建立。为量化评价参数对主观评分的影响,基于主要参数进行调试优化,选调相关软硬件参数指标进行量化分析。电机转矩过零控制相关文献中,提到了一种预设转矩过零区间,可以防止过零转速皮动引起的抖动异响,同时避免零点预估偏差对于过零控制的影响:设置过零斜率,限制转矩冲击;过零转矩分段设置闽值,预估过零工况、提高转矩响应。具体选取的参数指标为[,电机转矩上升斜率:过零后0.2s电机转矩大小;过零后0.5s电机转矩大小;转矩过零区间,差速器硬件间隙负载转矩大小:@转矩过零时间(经过零转矩区间的时间)。主观评价参照SAEJ1441标准进行评分。间隙值大小和松踩加速踏板快慢按1/2/3区分,分别表示快中慢和大中小。通过量化分析模型,整理出影响评价的客观参数指标。异响主观评分为~(0指标参数的加权和,即:

式中,Cj=C;=E((x;-E(x;))(x-E(x;)));C=Var(x;)。对协方差矩阵Z进行正交求解,对应的特征值为入,对应的特征向量为e。

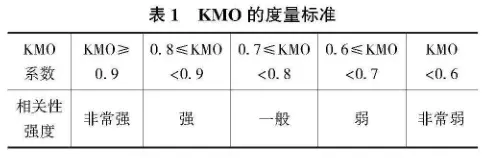

式中,r和P分别为相关系数和偏相关系数KMO对整体关联程度的度量标准见表1。

在各工况下进行主观评价,评分与各指标各相关性系数见表2。

按优先级排列,与异响评分相关性较强的因子从大到小依次为:/7/////

tip-in工况转矩滤波数据对比

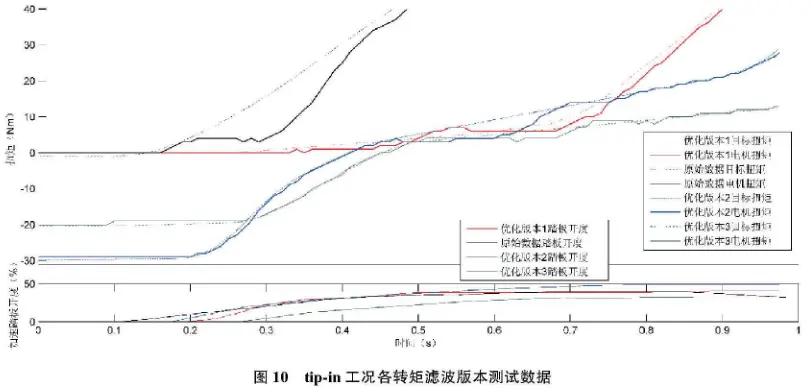

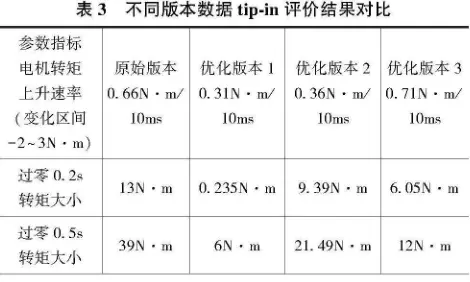

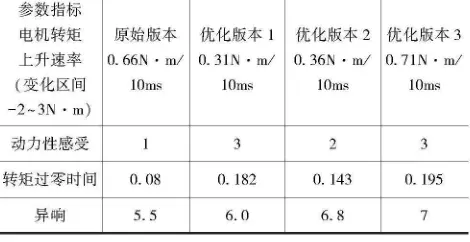

表1KMO的度量标准评测主要针对不同转矩滤波参数的VCU软件,按影响指标由高到低进行调试,在易于抱怨的车速区间15~30kmh内进行多次重复评价试验。图10和表3为4组代表性的测试数据。

如图10所示,各版本软件转矩过零控制策略相同,在零转矩处做一个台阶(MCU的转矩滤波),转矩缓缓增加通过台阶区域后,快速提升以满足动力性需要,在驾驶工况相司的情况下,版本1、版本2、版本3为多组测试数据整合的结果(主要从目标转矩控制的角度,控制转矩过零).相比原车版本软件在转矩响应方面略有延迟,原车版本软件在零转矩附近通过后,快速增加转矩,满足动力性需求。上升速率、过零时刻转矩相对较小的情况下,异响声有改善但速率过慢会引起动力性感受变差(1/2/3分别表示动力性强/中),转矩响应变差,需要一个综合满足异响与动力性的软件,优化版本2相对较好。

tip-out工况转矩滤波数据对比

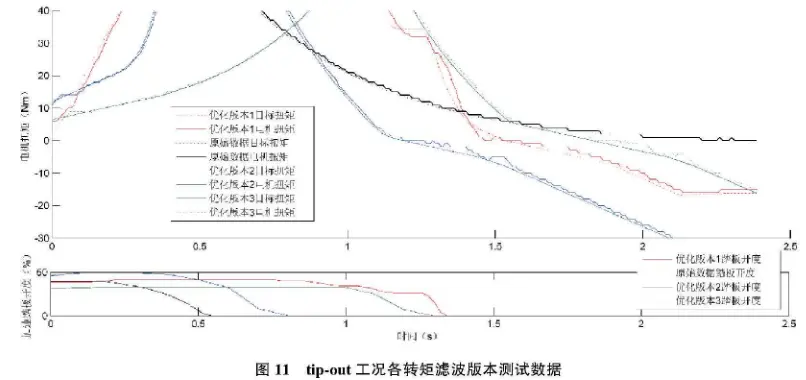

低速行驶工况下,tip-out工况下车辆电机会进入制动/滑行能量回收模式。转矩平缓的程度可以通过。(D调整VCU矩MAP修改能量回收工况强度:2驱动电机转矩滤波控制通过修改设定的转矩MAP,可以控制转矩响应的平缓程度转矩变换速率越快,车辆反拖感强(1/2/3分别表示反拖展强/中),易引起驾驶舒适性抱怨(图11表4)。

如图11所示.降低转矩下降速率变缓对减轻敲击异吓有一定的帮助[I],但下降速率过缓会影响到滑行/制动能量回收,而且下降速率过快进入负转矩区域的情况下,车辆反拖感强烈,影响驾驶感受。通过仿真计算,优化版本1/2/3相比原始版本软件,NEDC工况综合续驶里程将分别降低3km/12km/7km,但从NVH及驾驶性提升与经济性角度讲优化版本3相对较好。

软件硬件联合调试

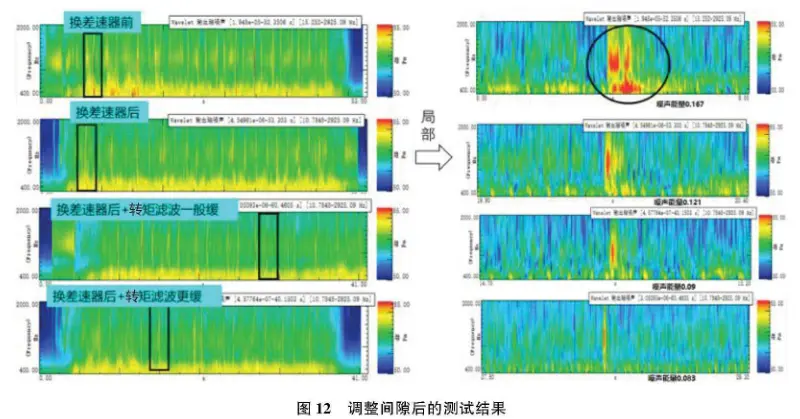

从软硬件综合设计角度考虑,设计正交试验方法,使用转矩滤波强缓与间隙大小的方案进行组合验证。相比其他传动系统零部件,差速器左右量侧跨棒距参数偏设计上限[2],对综合间隙和差速器接半轴花键处间隙均有贡献且异响声在差速器接左右半轴两侧明显,选取1台抱怨样车,更换调小间隙后的差速器总成对比测试。同时在这台车上进行软件调试,分析电机转矩过零的影响,与差速器及匹配的半轴花键参数相关性强。测得差速器花键参数贝表5、图12。

对调整跨棒距间隙后的差速器进行测试,敲击异响声接使用转矩滤波方案二、方案三+亲受;噪声能量降低25%,差速器、噪声能量可降低26.1%、503%。差速器内花键间隙对tipin/out“咯噔”响声感知有改善效果,间隙越小响声越小;但同比而言,软件控制优化更能够弥补差速器花键间隙引起的恶化。

05 结论

本文介绍并通过理论分析、试验验证确认了敲击异响影响因素,并站在软件标定调试与硬件侧隙参数选取的角度提出优化方向。文中提出一种针对电驱总成异响问题排查方法,从软硬件角度综合考虑分析,最终确定从软件控制改善方向最优,为解决异响问题提供可供借鉴的优化的参数指标和解决思路。

【参考文献】

[1]严生辉某乘用车传动系Clunk噪声机理分析与控制D].重庆:重庆理工大学,2023.

[2]刘芳,许书超,贾晨光,等.某型汽车变速器Clunk问题分析及优化[J].机械传动,2022,45(2):156-163

[3]梁博洋,陈达亮,王东.传动系统撞击现象的分析与优化[J].汽车实用技术,2021,46(3):89-92.

[4]马虎森,陈晓利,某客车传动系加/减油门Cunk问题分析与解决[J].汽车零部件,2020(7):75-79.

[5]袁振松,陈清爽,钟秤平,等.某前置前驱车tipimnclunk机理研究及优化[J.噪声与振动控制,202040(1):138-142.

[6]赵忠伟,张晓明.DCT变速箱齿轮敲击改进及优化[J],北京汽车,2021(4):24-29.

[7]王从鹤,张国耕,刘鹏.手动变速器齿轮敲击问题研究[J].汽车科技,2016(4):19-23.

[8]张军,沈龙,焦明,等。某纯电动汽车单级减速器敲击异响问题的分析与改进[C]//中国汽车工程学会年会论文集.北京:机械工业出版社,2021.

[9]张军,黄文兵,窦国伟,等,某纯电动车低速制动工况的减速器异响分析与控制策略优化[J.机械传动,2022,46(5):241-246.

[10]张军,焦明,岳中英,等,某纯电动汽车减速器加速10异响问题分析与减速器优化[J.噪声与振动控制2022:42(2):155-159.

[11]高思奇.汽车变速器齿轮敲击异响评价与诊断[DT成都:西南交通大学,2017.

[12]许绍工.某纯电动乘用车减速器的质量分析与提升D].长沙:湖南大学,2021.

[13]KNABEGM,KUCUKAYF.CustomerOrientatedApproachforevaluationofTransmissionRattleC]//SAF2012WorldCongress&Exhibition.NewYork:SAE,2012

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告