某混动车加速轰鸣诊断及优化

摘要:针对某搭载混合动力系统的车型在混联一挡小油门加速过程中,发动机转速在 2 200 r/min时出现嗡嗡声。通过排查悬置、排气、高压线束管路等传递路径,采用带通滤波、阶次分析等信号处理技术,确认嗡嗡声为发动机四阶噪声通过高压线束支架共振放大,经过此结构路径传递到车内。测试发现高压线束支架模态为 150 Hz,与混联一档模式下四阶共振。根据整车控制器的加速换挡点及模态避频策略,提出支架模态目标为 180 Hz,并进行结构优化。结合测试结果建立仿真模型并优化提升高压线束支架系统模态,实车验证模态提升后四阶轰鸣降低 3 dB(A)。

关键词:高压线束支架;混合动力车;混联一挡模态;四阶轰鸣

噪声、振动与声振粗糙度(Noise, Vibration,Harshness, NVH)是消费者购买乘用车时评价整车舒适性的重要性能指标[1]。在乘用车售后市场,大约 30%的质量问题与汽车的 NVH性能有关,因此,整车 NVH 性能开发已成为各主机厂的重要研发项目[2-3]。混合动力车型在车型定位中比较高端,其加速噪声作为整车 NVH 性能开发重要组成部分,在迅速诊断及优化混联模式下,加速轰鸣问题对提高产品市场竞争力具有重要意义[4-5]。本文首先分析多个传统车领域的传递路径,包括悬置、排气等,然后再排查高压线束管路等混动车新增传递路径,确定车内轰鸣为发动机主阶次通过高压线束传递到车内的结构噪声。采用阶次分析诊断,确定高压线束支架系统模态与发动机转速 2 200 r/min 四阶噪声对应 150 Hz 频率共振。然后基于试验测试结果校核有限元模型,通过加厚高压线束支架腿部结构、增加加强筋等方案,将模态提升到 190 Hz,避开混联一挡换挡点转速。经过实车验证四阶轰鸣降低 3 dB(A)。

1 问题调查

1.1 混联模式

混动车驱动模式根据发动机是否参与驱动分为串联和混联模式。串联模式发动机发电,驱动电机提供驱动力;混联模式发动机直接驱动,通过换挡机构提供两个挡位的直驱模式,同时电机根据功率需求驱动或者发电。

1.2 问题描述

随机选取四台试验样车进行主观评价,均发现在混联一挡小油门加速过程中,发动机转速达到 2 200 r/min 时车内出现轰鸣(嗡嗡声),初步判断为发动机主阶次激励产生的结构噪声。

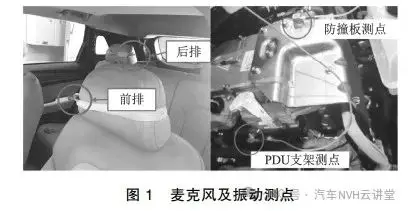

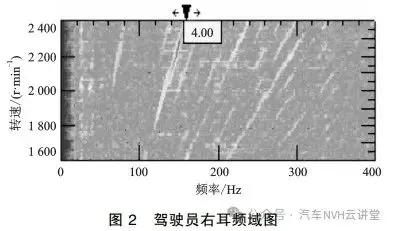

为分析此问题的频率,在驾驶员右耳布置麦克风,在悬置主被动侧、防撞板、高压配电盒(Power Distribution Unit, PDU)支架等位置布置三向振动传感器,如图 1 所示。试验路面为光滑沥青路,小油门加速到 70 km/h。利用带阻滤波技术,通过音频回放对比确认轰鸣问题频率为 150 Hz四阶噪声,如图 2 所示。

1.3 数据分析传统燃油车内低频噪声通常经悬置、排气吊钩等路径,激励车身钣金结构产生结构辐射噪声。控制车内低频噪声可以通过优化传递路径和优化车身结构面板响应。

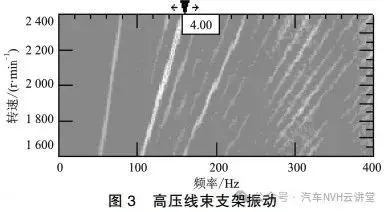

分析车内噪声传递函数,发现均处于正常水平,在 150 Hz 频带附近无明显噪声峰值。排查主要传递路径(悬置主被动隔振、排气吊耳主被动侧、空滤振动、高压线束系统支架等),在高压线束系统支架上存在明显的 150 Hz 左右共振带,如图 3 所示。

2 方案分析及制定

2.1 高压线束系统支架改制验证

混联一挡模式发动机转速为 2 200 r/min 时,高压线束支架四阶振动振幅达到 16 m/s2。初步推测支架模态与发动机四阶激励耦合共振,为进一步确认问题产生机理,通过增加 2 kg 质量块改变支架模态及动刚度,降低共振幅值,如图 4 所示。高压线束系统支架增加质量改制后,进行实车客观测试分析及主观评价:

1)车内发动机低频嗡嗡声改善明显,主观评价 3 辆车均未复现嗡嗡声;

2)在混联一挡模式发动机转速为 2 200 r/min时,驾驶员右耳 150 Hz 改善 4.5 dB(A),对应支架的 X 向降低 10 m/s2,Z 向降低 7 m/s2。增加支架质量块后,支架振动幅值降低,动刚度增加模态频率降低,如图 5 所示,实线为原状态,虚线为加质量块。

2.2 支架模态测试

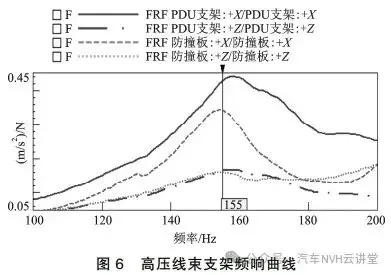

因车辆机舱布置结构紧凑,支架结构复杂,采用频响函数的方式测试高压线束系统支架模态。在整车约束状态下支架模态为 155 Hz,如图6 所示,四条曲线分别为 PDU 支架测点 X 和 Z 向频响曲线、防撞板测点 X 和 Z 向频响曲线。

基于整车控制器的加速工况换挡点,小油门混联一挡工况发动机转速在 2 500 r/min 左右换挡进混联二挡。根据四阶转速避频策略,并考虑频率间隔,高压线束系统支架模态目标为大于 180 Hz。

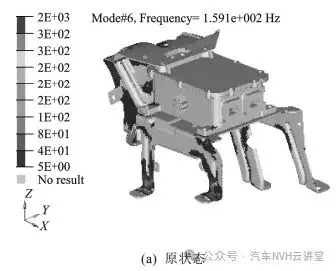

2.3 支架有限元仿真优化

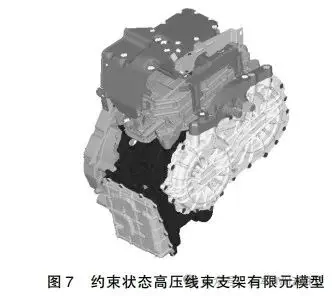

建立支架系统有限元模型,其中钣金采用壳单元,网格尺寸为 5 mm,支架连接采用刚性单元模拟螺栓连接,建立约束状态的高压线束系统支架有限元模型。有限元模型包括混动变速箱总成、电机控制器、电源分配控制器、高压线束支架、防撞板等结构,如图 7 所示。

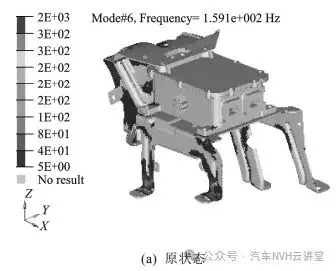

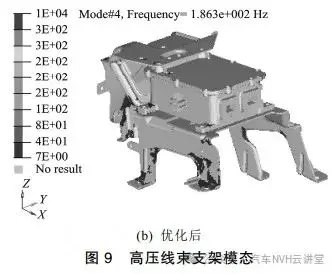

根据布置空间约束及调整优化,支架 Z 向高度降低 10 mm,使支架小型化。再通过加强支架腿部宽度、支撑肋板、增加局部加强筋等方案,优化高压线束系统支架应变能集中部位,如图 8、图9 所示。最终支架模态由 159 Hz 提升到 186 Hz,达到目标要求。

3 效果验证

3.1 支架频响验证

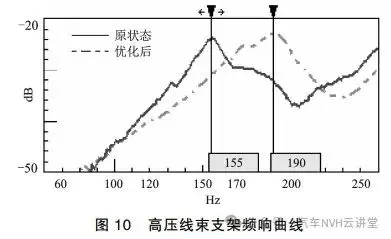

基于结构分析优化数据,制作样件装车,测试验证高压线束支架模态由155 Hz提升到190 Hz,如图 10 所示。图中实线为原状态频响曲线,虚线为优化后样件测试频响曲线。

3.2 方案实车验证

对优化样件实车进行主观评价及客观测试,结果如下:

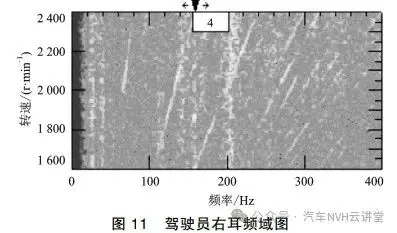

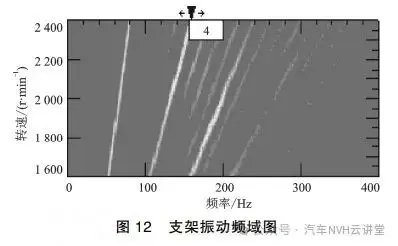

1)在混联一挡模式小油门加速,发动机转速2 000~2 300 r/min 及匀速发动机转速 2 200 r/min工况,主观评价 3 台优化件样车无轰鸣。2)客观数据显示,车内驾驶员右耳由 56 dB(A)降低到 53 dB(A),无明显四阶噪声峰值;高压线束系统支架四阶振动降低到 8 m/s2,无明显四阶振动峰值,如图 11 和图 12 所示。

4 结语

1)混联一挡小油门加速 2 200 r/min 工况轰鸣问题,传统结构路径(悬置、排气吊钩等)无明显振动峰值,高压线束系统支架模态与发动机四阶共振,放大了结构传递噪声。高压线束较普通低压线束的结构刚度强隔振差,因此混动车型要着重关注新的传递路径。

2)混动车混联模式发动机直驱扭矩高激励大,因此要根据整车控制器的发动机转速换挡点,避开转速对应的激励频率。本文提出高压线束系统支架模态大于 180 Hz,作为前期支架设计参考。

3)在诊断轰鸣、异响等整车噪声问题时,阶次分析及带通滤波等信号分析处理技术,能够快速有效识别问题频段。

作者:钱 平,陈志远,陈子洋,田子龙,任 超

作者单位:(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

最新资讯

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

-

中国汽研联合清华大学牵头编制的《乘用车避

2025-04-30 08:53

-

2025年汽车标准化工作要点

2025-04-30 08:51

-

关于Audio Precision音频分析仪产品价格稳

2025-04-30 08:51

广告

广告