麦弗逊式悬架结构及装配技术的研究与创新

0 引言

麦弗逊式独立悬架结构是汽车上应用最广泛的结构,从入门车到中高端各类车型均能见到此结构的身影。

然而,关于麦弗逊式前悬挂的主要研究均在动力学方面,制造领域方面关于麦弗逊式独立悬架的研究相对较少。事实上,小型乘用车的悬架大都采用自下向上的方式,麦弗逊式前悬架存在安装困难、安装精度不足等缺点。

本文在研究麦弗逊式前悬架的动力学之余,提出一种辅助安装麦弗逊式前悬架的装置,以提高该悬架实际在工程应用中的制造效率和装配质量。

1 麦弗逊式独立悬架的结构与原理

目前,大多数汽车的悬架结构大致分为5类:

麦弗逊、双叉臂、多连杆、扭力梁、整体桥。

5种结构各有特点,其中麦弗逊式结构以其成本低、横向空间占用率低、杠杆比高等特性,相比其他结构具有更广泛的应用。

麦弗逊悬架又可细分为两种,传统麦弗逊悬架和先进麦弗逊悬架,两者主要是在细节上进行区分,如:一体式和分体式下摆臂,转向节与减震器下端和下摆臂连接形式,及有无传动轴等。

麦弗逊悬架结构主要由减震器和下摆臂两个部分组成,与其他结构不同的是,它的主销与减震器通常不在同一条直线上,以保证减震器的使用寿命。因此,麦弗逊悬架结构中的主销和减震器存在一定角度。

麦弗逊式独立悬架的原理相对简单,弹簧与减震器一体,弹簧承受汽车行驶时所受到的来自前后左右各个方向的绝大部分力。弹簧固定在减震器上,只能沿其做上下运动,以此起到缓冲的作用。减震器可以通过调整行程,调节弹簧的松紧程度,达到减震效果,两者相辅相成。

2 麦弗逊式悬架装配技术的研究与改进

麦弗逊式悬架存在一定的缺陷。由于减震器和弹簧都是对车辆上下方向的晃动进行缓冲,因此车辆的外倾特性相对较差。而且,减震器在悬架向下并承受侧向力时,会受到弯矩的影响。随着车轮在行驶过程中的上下跳动,减震器的主销的定位角都会随着车架的变形而发生变化。这种反复且不规则的受力形式,必然对麦弗逊式悬架装配提出更高的要求。在受力形式上,麦弗逊式独立悬架装配精度的优良也同样影响着车轮前束角、前后轮外倾角,而主销后倾角和内倾角等参数对汽车行驶平顺性有较大的影响。此外,外倾和前束的误差也严重影响轮胎的寿命。根据市场调查,绝大部分的轮胎磨损均与汽车长期行驶的外倾角和前束有关。

2.1 麦弗逊式悬架装配系统的现状

目前,对于国内大部分主机厂而言,麦弗逊式悬架装配以人工居多,自动化程度不高。

主要的装配步骤如下:

①人工手持减振器支柱下部,并用内六角扳手固定活塞杆,防止转动, 并拧紧螺母盖。

②将传动轴装入车轮轴承壳,并与悬架下摇臂装配。

③依次拧紧横向稳定杆紧固螺栓和球头销紧固螺栓。

该过程并不复杂,主流的主机厂大都只是在设计时通过加强螺栓的稳定性,并没有在装配技术做太多文章。麦弗逊式悬架的主销和减震器在结构设计上并不在一条直线上,实际上这种手工式的安装过程不但效率较低,而且对精度不高,对悬架安装的可靠性有很大的影响。

笔者针对上汽通用五菱汽车股份有限公司某款车型进行研究,该车型的车体的螺纹孔位考虑到加工工艺的实际情况,孔径比减震器上的螺栓大 1 mm,根据计算可以得到,在没有辅助工装对心的情况下,此装配工艺对外倾角的影响大概有3′;同理,减震器连接转向节在装配环节对外 倾角的影响有12′左右;摆臂到副车架在装配工艺中对外倾角的影响有2′左右。将整个误差链累积后发现,制造过程中外倾角的实际误差远远大于设计误差。

2.2 辅助工装在汽车装配技术的应用

每一辆汽车上有成千上万的零件,汽车的装配技术一直处于四大工艺之首,汽车的装配是一个庞大的工程,也是国内各大主机厂的主营业务。

为了降低零件安装的难度,减少零件安装的工时,设计更符合人机工程学的装配工艺,大量的工装夹具应运而生。无论是整车设计的早期试制阶段,还是量产后的SOP阶段,无处不见各式各类的辅助工装。

工装设计的能力好与坏,不但是国内主机厂装配技术能力的体现,也是装配质量的重要保证。一般而言,辅助工装除了满足改善装配工艺的功能外,还应具备结构简单、操作简单的特性,属于简约但不简单的设计。

2.3 基于麦弗逊式悬架装配技术要点的新型辅助工装

本文在研究麦弗逊式悬架的装配现状,结合其结构及动力学原理,创造性地提出了一种新型的辅助工装。

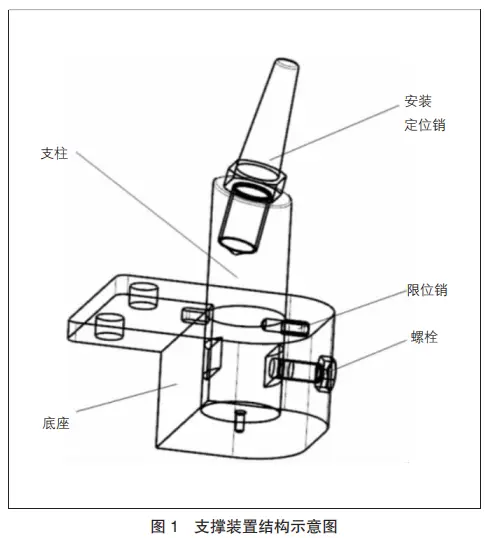

该工装主要由安装定位销、限位销、螺栓、底座、支柱组成(如图 1所示), 工作原理主要是:由顶上的安装定位销顶住麦弗逊式悬架,由底座共同限位麦弗逊悬架,以此达到较好的限位目的。与传统的自下向上的装配方式不同,采用该辅助支撑工装只需使用简单的水平推进对准即可。

使用情况主要分两种:

①安装过程,将需要装配的前悬挂下摆臂孔插进定位锥形销中,然后将举升小车升到一定高度,使前悬挂顶部安装螺柱与车身安装孔相吻 合,然后用螺母进行固定,最后将举升小车降低到与前悬挂下 摆臂安装孔相离的高度后将其从车架底部拉出即可完成安装过程。

②拆卸过程,将装好支撑装置的举升小车举升至一定的高度,使定位锥形销插进前悬挂下摆臂安装孔中,然后松开前悬挂与车身连接的螺母,随之降低举升小车到前悬挂与车架不干涉的位置,最后将支撑有前悬挂的举升小车从车底拉出来即可完成拆卸过程。

其中,该辅助支撑工装定位锥形销呈锥形设计,不仅适用于不同大小的前悬挂下摆臂安装孔与之配合,而且当前悬挂与定位锥形销安装连接或者拆卸分离时顺畅不卡滞。

支柱一端面设计为斜面,该斜面与下摆臂安装孔基座底面保持平行,使得垂直安装在支柱上的定位锥形销与下摆臂安装 孔保持同轴,保证了支撑装置与前悬挂拆装顺畅。支柱另一端面设计为平面且与底座连接固定,确保支撑装置平稳安装在举升小车上。

设计的支撑装置通过底座固定在举升小车边缘处, 通过下摆臂安装孔将前悬挂总成放入支撑装置的定位锥形销中,当固定前悬挂时不需要专门的操作者将其举升起来,消除了零件在安装过程中意外掉落砸伤操作者的安全隐患,确保了零件质量,整个过程仅需一位操作者即可完成。

此外,该辅助工装采用在支柱侧面安装定位销和在底座相应处开两个对称的限位销槽的方式,不仅实现支柱在底座上的限位,而且当限位销转动卡进到两个限位销槽处时可分别满足前驱前悬挂和后驱 前悬挂的定位安装。支柱的固定是采用螺栓通过底座上的螺纹 孔扭紧卡住支柱侧面上的扁位实现的,设计结构简单实用,整个安装拆卸前悬挂过程安全、轻松、简便、快速。

2.4 辅助支撑工装的实际改善效果

根据本工装在汽车试制环节的使用效果来看,该工装不仅明显提高了工人师傅的工作效果,而且极大地提高了该悬架的安装精度。

根据检测工装安装的试验车的结果,使用该工装装配的车辆相比于传统安装工艺具有更好的外倾角和前束,较大程度地减轻了汽车调试工的工作强度由于结合了人机工程学,因此工人师傅装配麦弗逊式悬架更为轻松,得到了广泛的好评。

此外,经试验车的可靠性试验,使用该工装装配的悬架显示出更好的K特性,螺栓的失效概率大大减低,也证明了该辅助支撑工装能提高安装精度。同时该辅助支撑工装对材料的要求简单,普通的钢材、 工程塑料均可以制作。

实际上,笔者采用车间边角料就制作了几套该工装。该工装投入使用后,原装配工位的工时由2.5 min降低为 1.5 min,装配效率提升了66.67%。而且,该辅助支撑工装用小车即可以推送,避免了悬架坠落等安全隐患 的发生,也降低了悬架摔到地面引起的零件报废率。

3 总结

总的来说,本文在研究麦弗逊式悬架结构及动力学之余,提出了一种新型的辅助支撑工装,该工装极大地改善了麦弗逊式独立悬架的装配工艺及质量效果。根据反复的试验认证,该工装不仅适用于汽车试制阶段的装配环节,还可以进一步推广到量产工艺。

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告