汽车空调润滑油最佳加注量试验方法研究

陈江艳,杨诚.汽车空调润滑油最佳加注量试验方法研究[J].流体机械,2020,48(01):66-70+76.

摘 要:

基于压缩机结构特点和润滑油作用机理提出一种标定汽车空调系统润滑油最佳加注量的试验方法,并以某新能源汽车空调系统为例,搭建试验台架进行实践。通过试验台架模拟汽车空调极限工况,测量并统计分析不同加注油量下的吸、排气温度及压缩机储油量,确定该空调系统最佳的润滑油加注量及该加注油量下的润滑油分布情况,为该系统初始加注润滑油及售后维修补充润滑油提供依据,实现汽车空调压缩机工作可靠性和空调系统换热效率兼顾。

0 引言

汽车空调系统主要由压缩机、膨胀阀、蒸发器、冷凝器、管路等核心零部件组成,是构建汽车乘员舱良好气候环境、保障驾乘舒适性的重要零部件,也是汽车主要耗能单元之一,对新能源汽车续航里程影响尤为明显[1-2]。在国家节能减排大背景下,以降低能耗、提升效率为目标的“高效空调”概念应运而生,成为汽车空调行业当前主要研究课题之一。

实现“高效空调”,当前主要技术途径有采用高效压缩机、高效换热器、同轴管技术以及系统匹配优化等。其中,系统匹配优化措施具备低成本、短周期、无风险、广适用等优点,广受汽车及零部件厂商青睐。一些研究成果表明[3-7],润滑油对空调系统换热性能有显著影响,当系统含油量较少时,压缩机质量流量增加,蒸发器和冷凝器换热性能增强;当系统含油量过多时,压缩机功耗增加,实际排气量减少,蒸发器、冷凝器换热能力降低,制冷量减小。此外,润滑油还显著影响压缩机耐久可靠性,机体内润滑油过少,将导致压缩机内部零部件磨损加剧、机体温度升高,2~5 h 就会出现卡死损坏故障[8],极大的降低客户用车体验,影响整车品牌声誉。部分学者[9-15]深入研究发现,压缩机结构、空调两器大小、管路长度及走向、制冷剂加注量、润滑油种类、工作状态等因素会显著影响润滑油的回油情况,并指出合理设计零部件改善系统回油性能、选择合适的润滑油及加注量是系统优化匹配、提高效率和可靠性的主要举措。

当前,润滑油加注量通常由压缩机生产厂商根据经验值给定,同型号压缩机加注相同油量,未区分系统差异。针对不同汽车空调系统,还没有统一可实施的试验方法来确定其润滑油最佳加注量。由于不同汽车空调系统的两器大小、管路长短、走向等存在差异,必然存在润滑油加多或加少情况,将直接影响空调系统换热效率和压缩机耐久可靠性。本文对汽车空调压缩机结构形式、工作原理以及润滑油种类、作用机理进行分析总结,据此探索实践一种广泛适用的标定润滑油最佳加注量的试验方法,以提升空调系统换热效率,降低压缩机故障率。

1 汽车空调压缩机结构及工作原理

汽车空调压缩机主要结构形式有活塞、旋叶、涡旋 3 种。

1.1 活塞压缩机结构及工作原理

活塞压缩机属于第二代压缩机,有斜盘式、摇摆式两种结构形式,其摇摆式的活塞运动为单向作用,而斜盘式的属于双向作用。以斜盘式压缩机为例,其核心零部件主要有主轴、斜盘、活塞、气缸、钢球等,如图 1 所示。

其工作原理:主轴带动斜盘转动,斜盘驱动活塞作轴向移动,活塞在前后布置的气缸中同时做轴向运动,斜盘转动一周,活塞两端各完成吸气、压缩、排气循环一次。

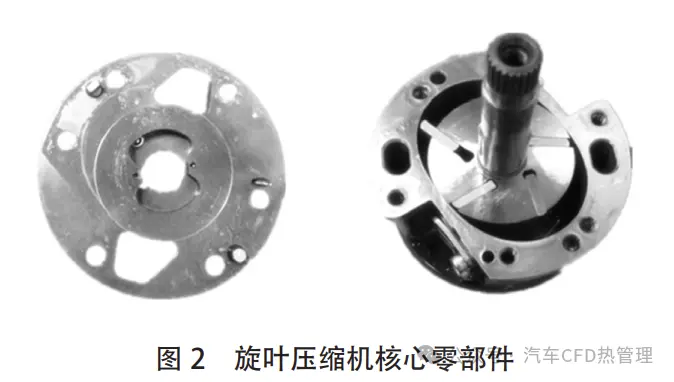

1.2 旋叶式压缩机结构及工作原理

旋叶式压缩机属于第三代压缩机,其结构以3 叶式、5 叶式为主。以某 5 叶式旋叶压缩机为例,其核心零部件有转子、叶片、气缸、端板等,如图 2所示。

其工作原理:转子在缸体内旋转,叶片在油压及离心力作用下滑出,紧贴气缸内壁,形成若干封闭的月牙形容积腔,并通过气缸上的吸、排气口实现压缩机吸气、压缩、排气工作过程。

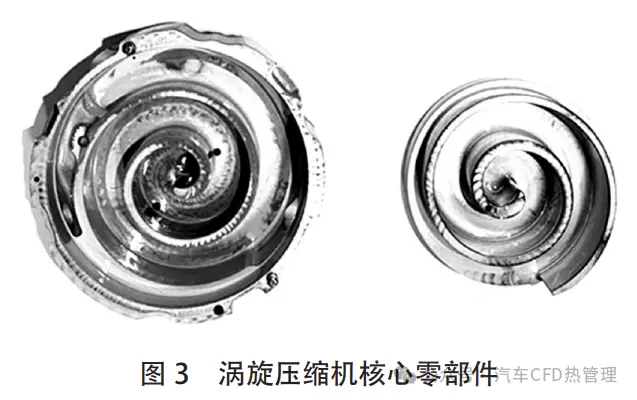

1.3 涡旋压缩机结构及工作原理

涡旋式压缩机属于第四代压缩机,主要有动静式和双公转式 2 种结构形式。动静式涡旋结构应用最为普遍,其核心零部件有动涡盘、静涡盘等,如图 3 所示。

其工作原理:动涡盘与静涡盘组合形成数对月牙形容积腔,随着偏心轴转动,外圈形成的月牙容积腔不断向中心推移,容积缩小,容积腔里的气体被压缩直至到达静窝盘中心从排气孔口排出,由此实现吸气、压缩和排气过程。

2 润滑油种类、作用及选用原则

汽车空调压缩机所用润滑油又称冷冻油,大类分为矿物油、合成油。合成油主要包括 POE、PAG 两类。根据润滑油粘度等参数,可进一步细分为不同牌号。该润滑油需要与制冷剂有良好的互溶性,有适宜的黏度、闪点、倾点,极好的黏温性能、抗乳化性能、抗泡性能、氧化安定性能,还需要具备积炭倾向性小、不腐蚀空调系统零部件且防腐蚀性好等要求。

在压缩机运转过程中,其润滑油主要有润滑、密封和冷却等 3 个作用。此外,润滑油还在部分压缩机结构中参与工作,如在旋叶式压缩机内部作为滑动轴承支撑转子旋转,作为压力传递介质传递能量驱动叶片甩出等。

为保证空调系统及压缩机可靠运行,选择相匹配的润滑油主要参考以下 2 个方面:

(1)制冷剂种类。矿物油用于 R12 制冷剂(因破坏大气臭氧层已被淘汰)。当前主要使用的 R134a、R1234yf 制冷剂,需配套使用合成润滑油。

(2)压缩机结构形式。电动汽车空调压缩机润滑油需考虑腐蚀性、吸水性,常用 POE68 润滑油。旋叶压缩机润滑油黏度要求较高,常用PAG100 润滑油;而涡旋压缩机、活塞压缩机所用润滑油粘度较低,常用 PAG46、PAG68 等牌号润滑油。

3 润滑油最佳加注量试验方法研究

3.1 试验方法理论依据

排气温度是压缩机工作过程中一个极为重要的参数。排气温度过高,将会产生密封橡胶老化、摩擦面过热、润滑油碳化、黏度降低、润滑性能下降等问题,严重影响压缩机的可靠性。

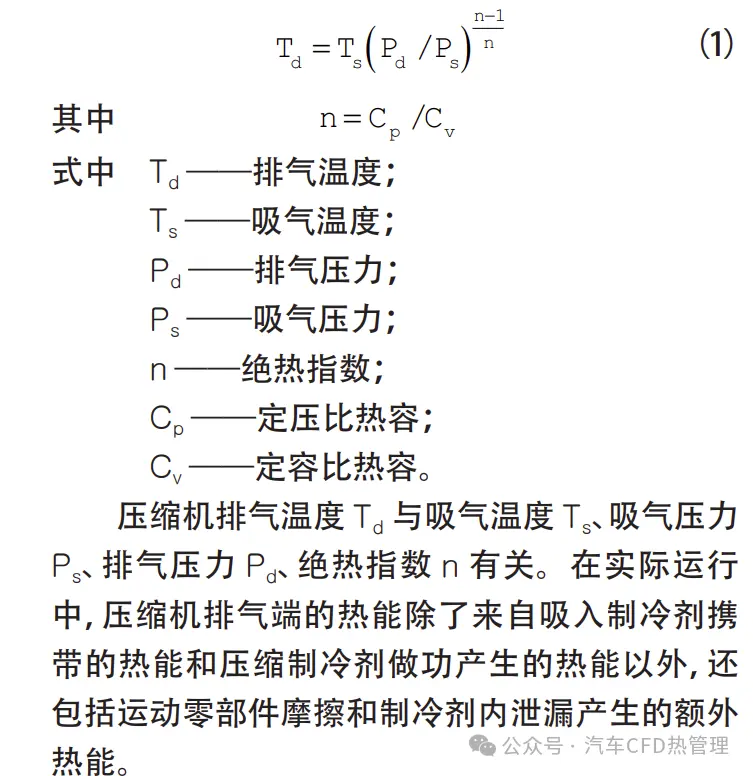

理论上,根据绝热过程方程式

压缩机润滑油主要作用包括润滑、密封、冷却等,其加注量将直接影响压缩机内部零部件运行状态,可决定零部件摩擦和制冷剂内泄漏产生额外热能的多少。因此,针对同一系统相同运行工况,随着润滑油加注油量逐渐增加,压缩机排气温度将逐渐降低并最终趋于平稳。监控排气温度曲线变化,可得到该空调系统最佳的润滑油加注油量。

3.2 润滑油最佳加注量试验工况提取

3.2.1 实车工况分析

分析汽车空调系统实车运行条件,主要有 2种极限工作状态:

(1)高温环境下,汽车静止怠速状态。整车没有迎面风,冷凝器主要靠冷凝风扇散热冷却,系统压力高;而压缩机处于最低转速,制冷剂流量低,系统回油受到影响。此时空调系统吸气压力大致为0.3~0.4 MPa,排气压力大致为2.5~3.0 MPa。

(2)高温环境下,汽车高速行驶状态。压缩机处于最高转速运转,制冷剂流量大,流速快,润滑油将被大量排出,若回油不及时,易出现缺油,造成压缩机卡死等故障。此时吸气压力大致为0.2~0.3 MPa,排气压力大致为 2.0~2.5 MPa。

此外,在上 / 下坡及左右倾斜路况,压缩机随车辆倾斜,润滑油不能保持在原有位置,将影响其正常润滑。因此,不同结构压缩机需设置不同的最低油量要求,以保证极限状态下的润滑需求。

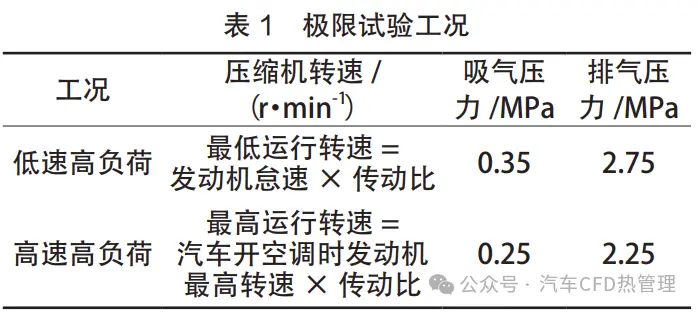

3.2.2 台架试验工况提取

为满足试验台架评价需要,基于实车运行极限状态,可提取低速高负荷、高速高负荷两种极限试验工况,如表 1 所示。

3.3 润滑油最佳加注量试验方法设计

润滑油最佳加注量试验流程如图 4 所示。设计思路:基于分析汽车空调系统实际工作状态,提取压缩机低速高负荷和高速高负荷 2 种极限工况,通过搭建实车空调系统台架进行模拟,监控记录不同润滑油加注量下压缩机吸、排气温度及压缩机重量数据,并根据吸、排气温度及压缩机重量变化趋势确定最适合的加注油量。

通过台架试验的方式实现润滑油最佳加注量精准快速标定目的,保证空调压缩机耐久可靠性,提高系统制冷效率。试验台架需能够控制压缩机转速、蒸发器和冷凝器风速,并监控压缩机吸、排气压力及吸、排气温度。

4 润滑油最佳加注量试验方法实践

针对某新能源汽车空调系统,笔者根据上述标定润滑油最佳加注量试验方法进行实践。该空调为单蒸系统,其压缩机为涡旋结构,最低转速1 000 r/min,最高转速 6 000 r/min,润滑油采用POE68,密度为 0.967g/mL。

4.1 试验设备及样件准备

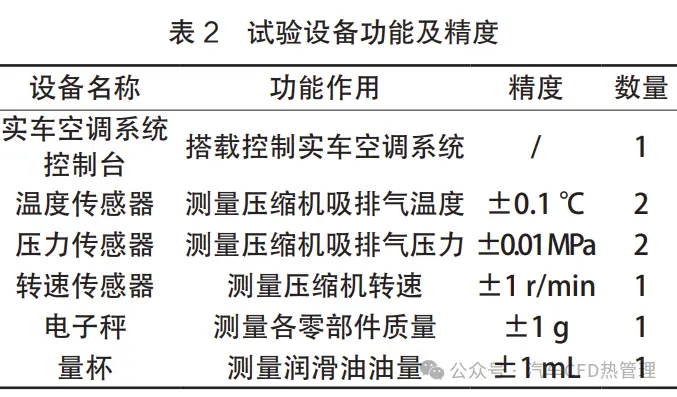

试验主要设备包括实车空调系统控制台、温度传感器、压力传感器、转速传感器、电子秤及量杯等,其功能及精度见表 2。

试验样件包括压缩机、蒸发器(带膨胀阀)芯体、冷凝器芯体、全套管路,均为全新状态,未加注润滑油。

4.2 试验过程简述

按照试验流程,首先对各零部件称重并记录初始质量。

压缩机无油状态重 5 944 g(60 mL 润滑油),蒸发器芯体 1 041 g,冷凝器芯体 1 470 g,排气管245 g,吸气管 481 g,高压液体管 110 g。

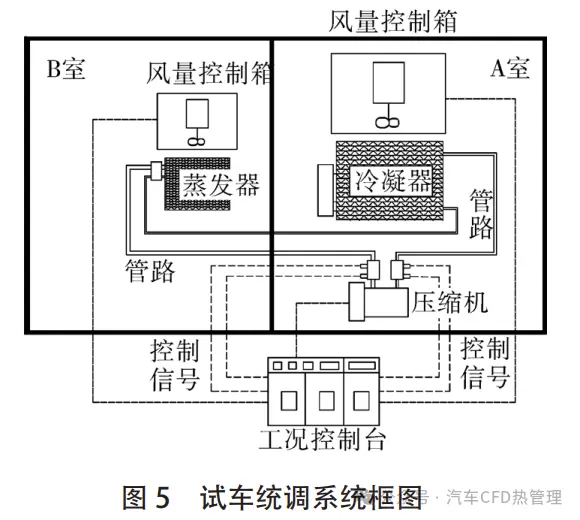

根据经验,该空调系统初始润滑油加注量设定为 60 mL。将各零部件搭建到实车空调系统控制台架上,见图 5。

由于管路结构限制,本套系统蒸发器芯体放入 HVAC 空调总成中进行风量控制。按预设试验流程进行低速高负荷、高速高负荷工况测试记录,并按照每次 10 mL 的油量递增,循环进行试验,直至压缩机排气温度稳定,不再明显降低为止。在系统拆装过程中,需避免润滑油滴漏损失。制冷剂回收需等待压力平衡后再缓慢进行,防止润滑油被制冷剂带走。

4.3 试验结果及评判

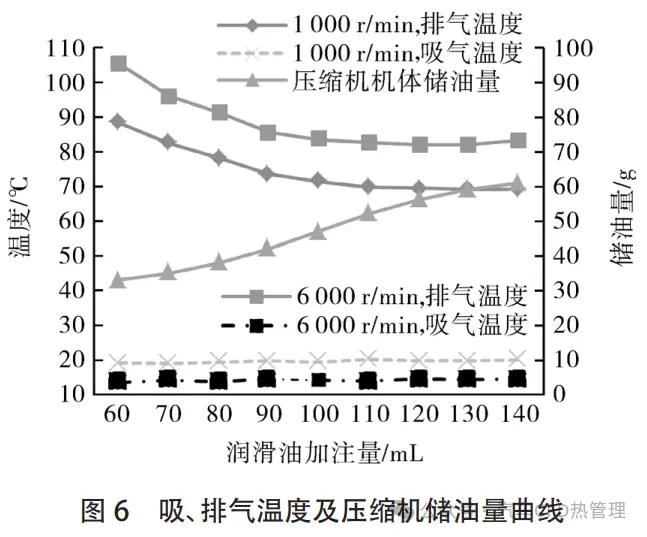

整理汇总上述试验过程记录的吸、排气温度及压缩机储油量数据。数据经处理,可得到该空调系统的吸、排气温度及压缩机储油量变化曲线,如图 6 所示。

由图 6 中曲线变化趋势可知,当润滑油加注量为 110 mL 时,排气温度变化趋于平稳,压缩机储油量达 52 g,已经满足该压缩机机体内部最低润滑油量 50 g 需求。根据润滑油加注量标定试验的评判标准,同时考虑装机过程中可能的损耗,确保空调系统运行的安全性,预留一定的富余量,本系统标定宜确定为 120 mL。

为进一步确认加注120 mL润滑油时系统中润滑油分布情况,重新将系统油量调整为 120 mL,运行低速高负荷和高速高负荷 2 种极限工况,然后停机,待压力平衡后,缓慢回收制冷剂,拆下各零部件。

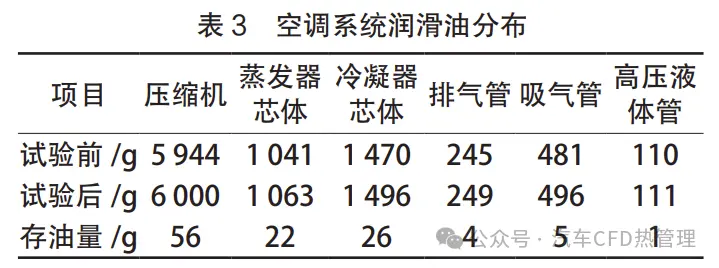

其中,压缩机 6 000 g,蒸发器芯体 1 063 g,冷凝器芯体 1 496 g,排气管 249 g,吸气管 496 g,高压液体管 111 g。整理分析试验前后零部件质量差异,可得该空调系统润滑油分布数据见表 3。

由表 3 统计数据可知,润滑油主要分布在压缩机、冷凝器芯体、蒸发器芯体中,分别约占总油量 49%、23%、19%,管路中主要为管壁残留,油量较少,占总油量约 9%。此外,试验后空调系统零部件总储油量为 114 g,而加注 120 ml 润滑油重约 116 g,油量减少 2 g。出现油量减少的原因主要有电子秤精度不够产生累计误差、润滑油溶入制冷剂被回收和空调系统零部件拆装过程中滴漏等 3 个方面。

根据润滑油的分布试验结果,考虑拆装滴漏及制冷剂回收过程中损失的润滑油量 5~10 mL,在售后维修更换该空调系统各零部件时,需补充润滑油油量可参考如下:

(1)更换蒸发器芯体总成,润滑油补充量为30 mL;更换冷凝器芯体,润滑油补充量为 35 mL;更换吸、排气管路时,润滑油补充量为 15 ml;更换高压液体管时,润滑油补充量为 10 mL。

(2)重 新 充 注 制 冷 剂 时,润 滑 油 补 充 量 为10 mL,若只是补充少量制冷剂可不补充润滑油。

(3)更换压缩机时,由于一般新压缩机含有整个系统所需的 120 mL 润滑油,因此需要从新压缩机减少 50 mL 润滑油。

5 结语

文中提出的汽车空调系统润滑油最佳加注量试验方法可广泛适用于传统汽车和新能源汽车空调系统,兼顾了汽车空调压缩机可靠性和汽车空调系统换热效率。同时,根据试验后统计的润滑油分布数据,可以精准确定该汽车空调系统在售后维修时润滑油的补充量,进一步保障其售后市场的可靠性和换热效率。

该试验需多次回收制冷剂并拆装压缩机称重及加注润滑油,易造成润滑油的损失而影响试验结果准确性,有待进一步优化。通过制作专用工装设备实现润滑油在线加注以及压缩机机体储油量的实时监控测量,可减少试验拆装过程带来的测试偏差,从而进一步提高试验精度,为广大汽车及零部件企业提供可靠的空调润滑油加注依据。

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告