Discom | 声学生产下线测试究竟是什么?

近年来,声学品质已成为一个日益重要的话题。特别是在汽车行业,在高端化产品升级以及向电驱汽车的转型浪潮中,客户的期望从轰鸣的发动机声音逐渐转向安静舒适驾驶体验。

因此,不仅在研发阶段,在生产过程中对NVH声学质量测试的要求也越来越高。精心设计的生产下线台架上的EOL声学测试系统可以发现"有异响"的产品,同时又远远不仅限于此。

通过基于被测产品的动力流和齿数等机械结构信息进行物理建模,可以将不规则异响噪音定位于特定部件和找到根本原因,从而实现高效维修。

通过将整车测试的主观评估结果与下线生产大数据自学习的极限值相结合,可以筛选出导致客户投诉的产品,以及存在隐性生产缺陷的产品。

通过对生产数据的长期统计分析将评估范围从下线检测扩展到整个生产链过程,并能发现包括不限于齿轮加工中的质量趋势和隐藏的相关性等等。

什么是声学生产下线检测系统?

它是安装在生产下线测试台架上的测量系统,通过尽可能地模拟产品的实际工况,从而获得产品在接近真实工况下的NVH外特性,据此对产品的NVH表现进行声学质量评估和判断。

产线下线测试要求不同于研发实验室测试或者整车测试:

生产线控制端进行实时通信沟通

复杂生产环境中进行稳健、自动和快速的测量

统一管理复合产品类型、多测试产线以及复杂测试步骤

质量关键的相关值、合格/不合格限值评估

质量缺陷的根本原因快速分析定位

每天每条产线近千个测试结果的原始数据和测试结果的储存,管理和分析

基于测试结果数据库的实时趋势分析、热点问题分析,对于产线情况,产品质量评估和预警

生产下线测试不仅仅是限值设定和单次测量的评估,而是一套复杂且多部门协同工作的系统。

为什么我们需要声学生产下线测试?

汽车品质升级

虽然可能“发动机的轰鸣声”是部分客户想要的,但齿轮啸叫等异响通常不被客户喜欢。

电驱汽车的设计通常为了提供了一种奢华,舒适、安静的驾驶感。但同时失去了发动机的掩盖效应之后,各种生产缺陷被放大,比如齿轮齿面波纹度和轴承异响,更容易被人耳识别到。

电动机转矩波动会通过动力总成固定装置传递到车身或者通过输出轴传递到驱动轮。这些力矩波动可以通过扭转加速度测量甚至表现为线性振动。

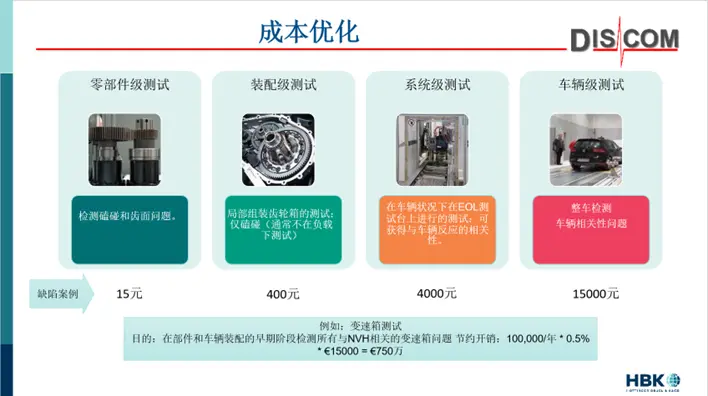

维修成本优化

在零部件(齿轮&轴承)级别时,发现问题并替换可能需花费15元;

在装配级别时,维修成本会上升到400元;

在动力总成系统级别时,会提高到4000元;

在整车级别再发现问题并进行维修和替换时,可能维修成本会高达15,000元。

假定年产量是10万台,通过早期的NVH检测提前发现问题,每降低0.5%的返修率,我们就有可能节约高达750万人民币的维修成本。

找出隐藏的质量缺陷

尽管整车测试中没有主观异响或者噪音,但也可能存在限制产品使用寿命的耐久性质量缺陷。

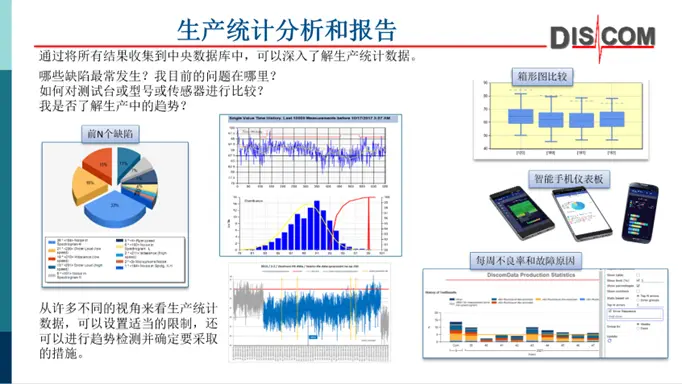

生产统计分析

通过存储100%生产测试的所有结果生成的结果数据库,可以进行生产数据统计学分析:

前N项主要质量缺陷分析,提供一个简洁的产线概览。尤其是在多产线,大量测试中出现的产品质量问题或是台架控制问题,利用多种多样的统计学工具比如箱型图进行快速分析,定位和解决,以对产线生产影响降到最低

单值的趋势预测可以对产品质量变化进行预警

单值的历史数据回顾可以对产品不同批次的变化进行总结和问题定位

通过将生产线下线声学测试的结果与生产加工过程中获得的加工参数相关联,可以揭示出存在于生产中的根本原因,甚至提供相应齿轮加工机器维护预警

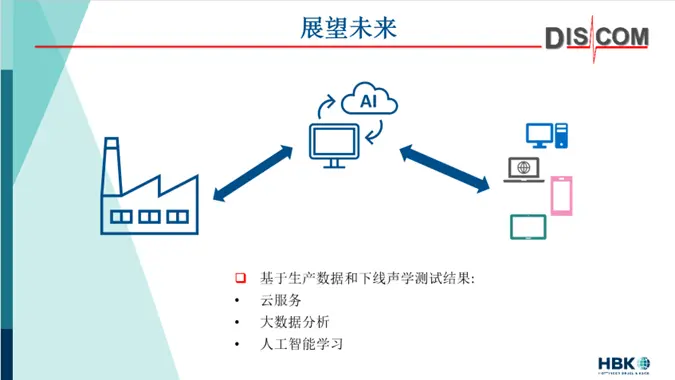

拥抱未来

当声学下线检测系统集成了云服务器功能之后,还可实现跨工厂,跨地域,跨部门的生产分析和协同工作;实现了超越设备限制,在任意终端上分析和展示实时生产情况。

同时每天产线上生成的海量数据无疑是最好的训练数据。可以为当下的技术变革提供了全新的可能性: 生产下线检测系统可以为机器学习和大数据分析接入提供了端口和更加优质的训练数据。

最新资讯

-

漫说信息智能 · 电动车防晕车大作战

2025-04-27 16:28

-

R171.01对DCAS的要求⑨

2025-04-27 15:29

-

智驾标准法规体系大全

2025-04-27 15:28

-

国内最大汽车创作者大会开幕,懂车帝投入5

2025-04-27 13:18

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

广告

广告