刀片电池直冷冷却热管理系统设计与优化

赖艳红,罗立晟,陈镜如等.刀片电池直冷冷却热管理系统设计与优化[J].制冷技术,2023,43(02):72-77.

摘 要

针对比亚迪汉 EV 车型纯电动汽车的刀片电池设计了一种直冷式电池热管理系统,计算了刀片电池热负荷参数,以制定热管理系统设计目标,并通过数值仿真验证其可行性。对多腔结构和蛇形结构的直冷板进行对比分析,进一步总结提出优化建议。结果表明,本文所设计的直冷式电池热管理系统可以将电池包的最高温度控制在 20~40 ℃以内,且各单体电池温差小于 5 ℃,满足散热目标。通过对比不同结构的直冷板的最高温度变化情况,得到蛇形结构直冷板的散热效果优于多腔结构。

0 引言

近年来,随着能源和环境问题日趋严峻,人们对于环境保护与节能减排工作的关注度逐渐提高。在交通领域,新能源电动汽车完全通过电力来进行驱动,在行驶过程中可以真正地做到零污染、零排放,已成为政府工作关注的焦点和汽车企业研究开发的重点[1-3]。锂离子电池不仅作为电动汽车的动力之源,还为其他辅助设备提供能量,空调等负荷的改变会影响到电池续驶里程,因此锂电池工作性能对于整车的工作状况起到决定性的作用[4-7]。一般锂离子电池温度控制在20~40 ℃以保证其能稳定运行,温度太高会使电池在工作中发生自燃,引发安全事故,温度过低会使电池的续航能力大幅降低,影响电池的使用。因此,动力电池热管理系统的设计与优化对于提高动力电池系统的性能和效率,保障电动汽车的安全性等都有非常重要的现实意义。

动力电池热管理系统的冷却方法包括空气冷却、液体冷却、相变材料(Phase Change Material,PCM)冷却、热管冷却和直冷冷却等[8]。其中直冷系统与其他的冷却系统相比具有较为明显的优点,它的散热效率高,结构紧凑,且不存在漏液风险。整体来看,直冷系统在未来有很大的发展前景。直冷冷却利用了 PCM 相变制冷的工作原理,与 PCM冷却不同的是,PCM 冷却是被动式制冷,其主要利用的是 PCM 的相变潜热;而直冷冷却是主动式制冷,其主要利用的是制冷剂的相变潜热。直冷系统包含压缩机、蒸发器、冷凝器以及节流装置等组成部件,冷板即为直冷系统的蒸发器,一般冷板放置在电池模组的底部,制冷剂在流经直冷板过程中相变吸热,将电池所产生的热量带离系统。

一般而言,直冷系统的散热效率是液冷系统的3~4 倍[9],但目前直冷系统还处于研发阶段,并未形成广泛的应用。目前仅有宝马、奔驰等企业采用直冷式的热管理系统对动力电池进行散热。国内如宁德时代和复旦大学等也已经完成了对直冷系统的技术储备。聂磊等[10]设计了一种蜂窝型单面吹胀式电池冷板,充分利用流道内制冷剂的高沸腾传热潜热对动力电池进行散热,最大发热量为 6 kW 时,系统能在 150 s 内响应,可用于电动汽车动力电池的快充领域。CHEN 等[11]采用拓扑优化方法对矩形通道冷板(Rectangular-Channel Cold Plate,RCP)和蛇形通道冷板(Serpentine-Channel Cold Plate,SCP)优化得到 TCP-RCP 和 TCP-SCP,指出拓扑优化能减小流动阻力,提高传热系数,电池最高温度分别比 RCP 和 SCP 降低了 0.27%和 1.08%,温差分别降低了 19.50%和 41.88%。JIANG 等[12]用 V 型肋对冷板通道进行优化,发现 V 型肋能破坏侧壁边界层,并形成二次流,使主流液体直接与壁面换热,提高冷板性能。直冷系统同样可以用于车舱制冷,如孙港国等[13]设计了一种同时用于电池热管理和车舱制冷的综合制冷系统,并对该系统进行了仿真研究,发现可以通过调整压缩机转速、电子膨胀阀开度使电池热管理和车舱制冷效果处于较为理想的状态。苑盟[14]也针对直冷散热系统,通过实验研究了压缩机转速、电池组散热结构等因素对系统性能的影响。总体而言,直冷散热系统相关研究较少,但在近年得到了很多关注,值得更深入的研究[15]。

本文主要是针对比亚迪汉车型纯电动汽车的刀片电池设计了一种直冷式电池热管理系统,对制冷系统的各组成部分进行设计计算和选型,并通过数值仿真比较两种不同流道结构直冷板的散热效果,进一步提出优化建议。

1 刀片电池热管理系统设计

1.1 刀片电池的热负荷计算

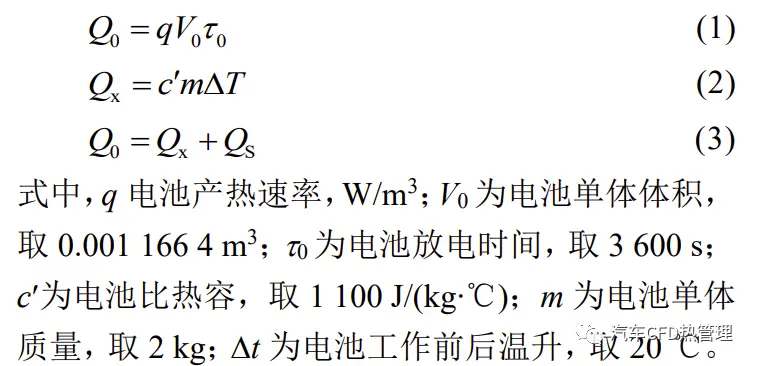

电池放电过程中产生的热量 Q0 有两部分:一部分被电池电解液吸收,记为 Qx,另一部分为通过热传导、对流换热以及热辐射等形式散失到环境的热量,记为 Qs:

1.1.1 电池产热速率计算

由于在实际应用中,要准确得到电池产热速率(q)比较困难,目前在进行锂离子动力电池产热速率计算时,国内外普遍采用的是 BERNARDI[16]提出的计算模型,其产热速率模型估算公式:

1.1.2 放电电流计算

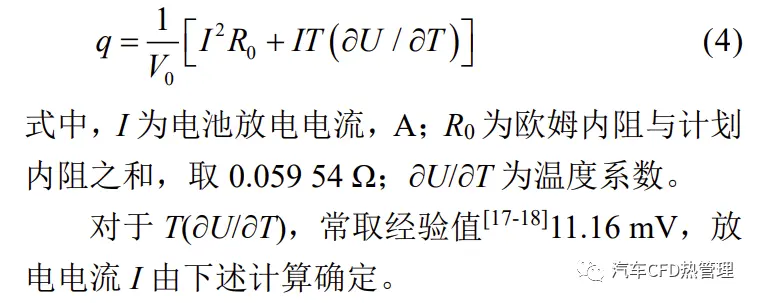

电池放电电流:

电机功率 Pe根据功率平衡方程式确定:

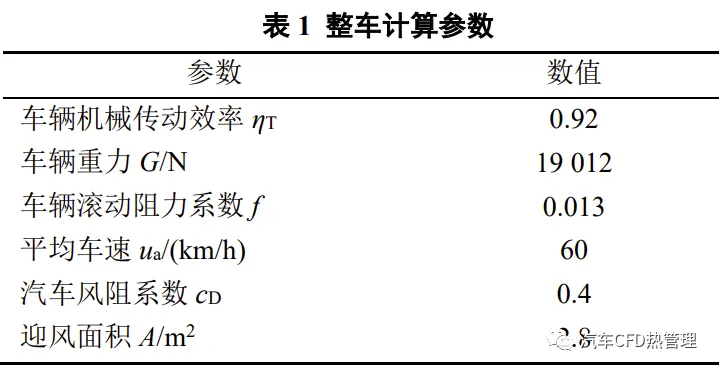

本次设计中只考虑电动汽车在水平路面匀速行驶的工况,则道路坡度 i=0,汽车瞬时加速度 du/dt为 0。选择比亚迪汉电动汽车作为整车计算对象,其部分参数见表1。计算得电机功率Pe为8.71 kW,放电电流 I 为 17.89 A。

根据已知条件,由式(4)计算得,电池产热速率q=16 502.14 W/m3,由式(1)~式(3)计算可得,电池单体放电产热 Q0 为 69 293.15 J,电池单体散失到环境中的热量 Qs 为 25 293.15 J,电池的产热负荷 Qc 为1 924.8 W。

1.2 刀片电池热管理系统设计

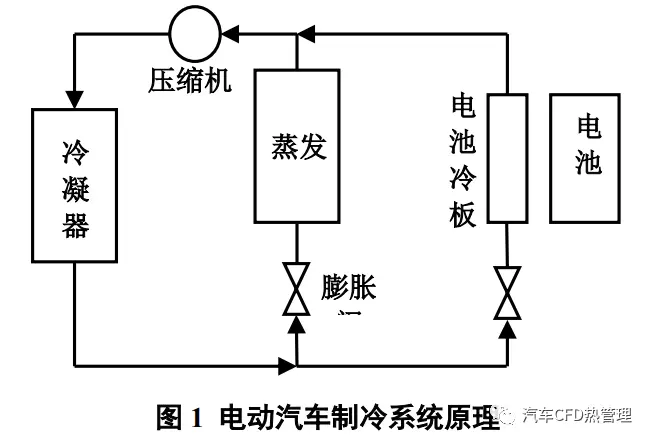

目前动力电池热管理系统普遍采用以空调系统为主体的耦合方式,在汽车空调蒸发器支路两端并联一个低压蒸发器,如图 1 所示,通过对空调系统的调节实现对驾驶舱和动力电池的热管理。考虑整车要求的工况,制冷系统总的热负荷为 4 924.8 W。

2 刀片电池包及直冷板数据模型建立

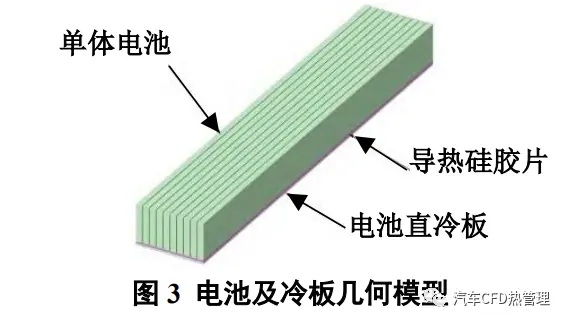

针对电动汽车刀片电池的电池包,直冷板设置在电池包的底部,电池与直冷板之间设置导热硅胶片,以降低电池与直冷板之间的接触热阻。刀片电池工作过程中产生的热量以热传导的方式,通过导热硅胶片传递到底部的直冷板,再热量通过对流传热的方式传递到直冷板内部的制冷剂,制冷剂在流道内发生相变,利用相变潜热实现对电池包的降温。

2.1 模型结构建立

选用铝作为直冷板的材料,两种结构的直冷板结构参数相同,设定流道宽度为 10 mm,内部流道高度为 4 mm,流程数为 8,流道间距为 18 mm,电池直冷板长×宽×高为 960 mm×162 mm×6 mm。图 2所示为两种直冷板的结构,流道内为制冷剂。

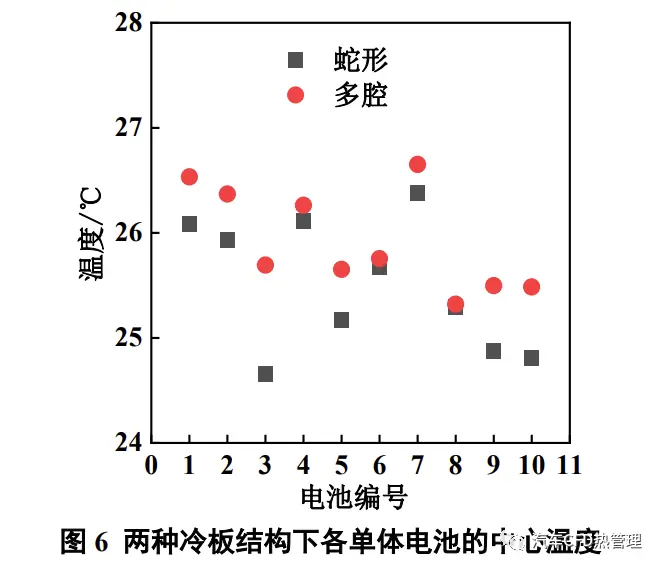

模型选取 10 个电池单体建立带有直冷板的三维模型,电池单体尺寸为960 mm×90 mm×13.5 mm,电池单体间隙为3 mm。对电池单体结构进行简化,忽略电池内部结构的划分,假设电池内部的材料参数和产热率都是均匀的,将电池单体处理为简单的长方体模型。电池及直冷板简化后的三维几何模型如图 3 所示。将几何模型导入 Fluent Meshing 进行网格划分,多腔结构模型共生成 725 106 个单元,蛇形结构模型共生成 676 822 个单元。

基于上述几何模型及网格划分,为了简化后续计算做出如下假设:1)所有单体刀片电池的产热均匀,可视为均匀体热源;2)电池、导热硅胶片、直冷板等部件材料的物性参数不随温度的变化而变化;3)忽略刀片电池及直冷板与外界之间的对流换热以及辐射换热;4)忽略刀片电池、导热硅胶片以及直冷板表面间的接触热阻;5)制冷剂是不可压缩的牛顿流体,且是连续介质。在以上假设的基础上,对模型的仿真条件进行设定。

2.2 计算模型设置

仿真计算开启能量方程、RNG K-湍流模型和Mixture 多相流模型,多相流模型中气液相间曳力采用 schiller-naumann 模型,相间滑移采用 mannineret-al 模型,表面张力为 0.01 N/m,相间传质采用evaporation-condensation 模型。

采用 SIMPLE 算法,求解计算域的连续性方程、动量方程、能量方程等统一使用一阶迎风迭代算法。

2.3 材料物性参数设置

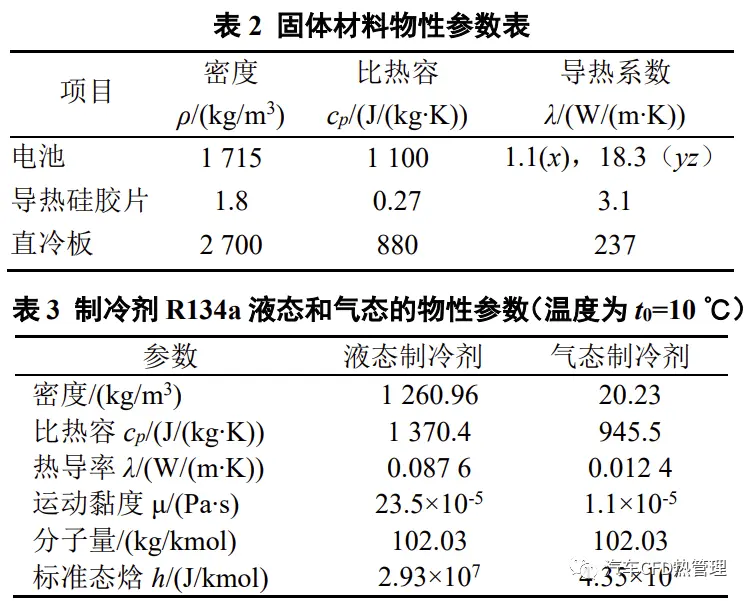

固体材料属性如表 2 所示,x 代表 x 反向,yz代表 yz 方向。利用 REFPROP 软件对液态及气态制冷剂 R134a 的物性参数进行了查询,如表 3 所示。

2.4 边界条件设置

由前文计算得电池产热速率为 16 502.14 W/m3,将电池的模型设定为体积热源,体生热率为16 502.14 W/m3。

电池、导热硅胶片及直冷板外壁面均采用绝热边界,直冷板与制冷剂流道接触面为流固耦合接触面,刀片电池与导热硅胶片以及导热硅胶片与直冷板的接触面为固固耦合接触面。边界条件具体参数:制冷剂入口质量流量设置为液相 0.001 kg/s、气相0.002 kg/s,制冷剂入口温度 10 ℃,出口为 Outflow,电池生热率为 16 502.14 W/m3。

3 刀片电池包及直冷板温度场仿真

直冷板的设计主要有两个目标:控制电池单体的工作温度和控制不同电池单体之间的工作温度差[17],本节采用电池最高温度及电池单体之间的温度均匀性作为评价直冷板性能的指标。锂电池工作温度要求在 20~40 ℃,电池内部温差控制在 5 ℃以内[19-20],电池最高温度越低,电池单体之间最高温度差越小,说明直冷板的散热效果越好。下面将通过仿真结果对两种不同流道结构的直冷板的性能进行对比分析。

3.1 电池包及直冷板温度场仿真结果及分析

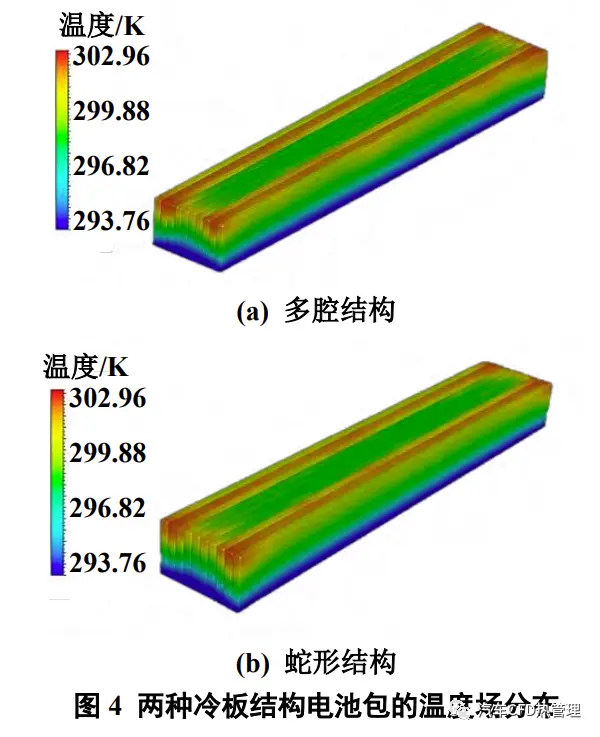

在电池包初始温度为 40 ℃,制冷剂入口质量流量为 0.001 2 kg/s,蒸发温度为 10 ℃的情况下,两种冷板结构的电池包的温度场分布如图 4 所示。

由图 4 可知,多腔机构和蛇形结构的两种冷板都可以将电池的温度控制在 20~40 ℃,可以实现刀片电池热管理系统的制冷目标。两种结构的冷板均使电池在垂直方向上的温度分布表现出由电池顶部向电池底部逐渐降低的现象。这是由于直冷板置于电池包的底部,制冷剂流经直冷板时发生相变吸热使与其接触的电池底部的温度迅速下降,接着通过其内部温差导热对电池顶部进行降温,从而导致温度由顶部到底部逐渐降低。在平行于 z 方向上,使用两种结构冷板的电池包温度均匀性较好,从温度场分布来看,两种结构的散热效果差别并不明显。

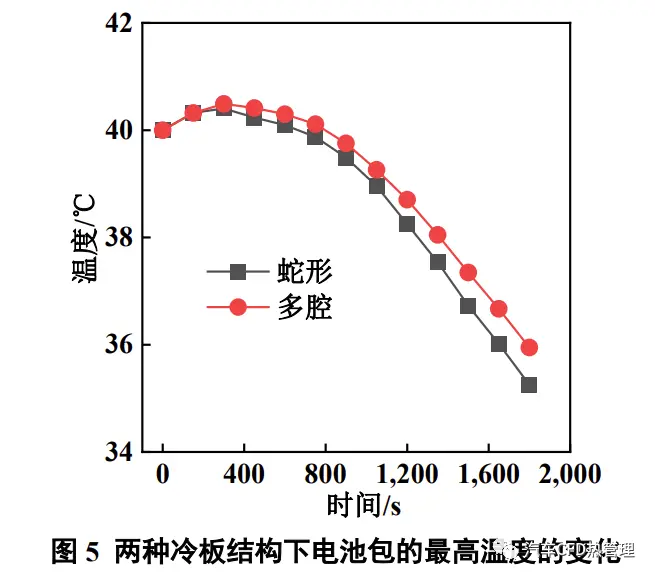

为进一步对两种直冷板结构的散热效果进行分析,绘制两种冷板结构下电池包的最高温度变化曲线,如图 5 所示。由图 5 可知,两种直冷板结构下电池包的最高温度变化均呈现先短暂升高再逐渐降低的趋势,多腔直冷板电池包温度从 40 ℃升温到 40.5 ℃开始下降,1 800 s 到 35.9 ℃。相比之下,蛇形结构的温降响应性更快,温降幅度更大,温度从 40 ℃升温到 40.4 ℃开始下降,1 800 s 到35.3 ℃。因此蛇形结构直冷板具有更好的散热效果。

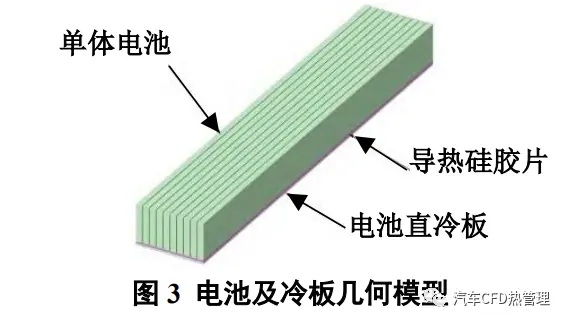

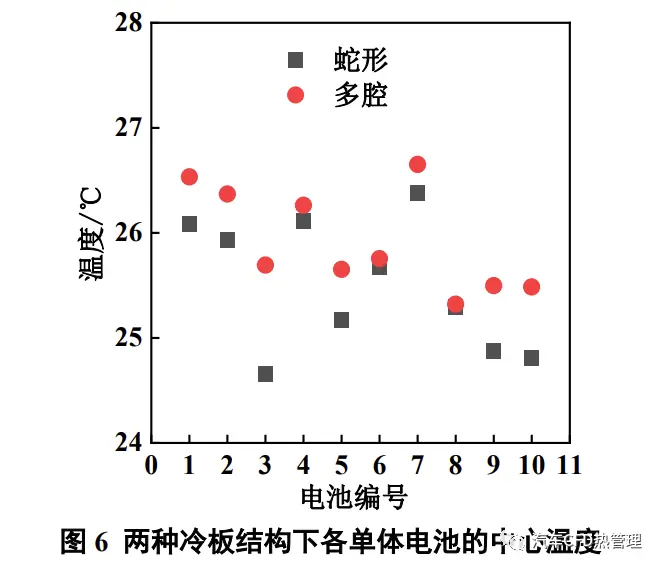

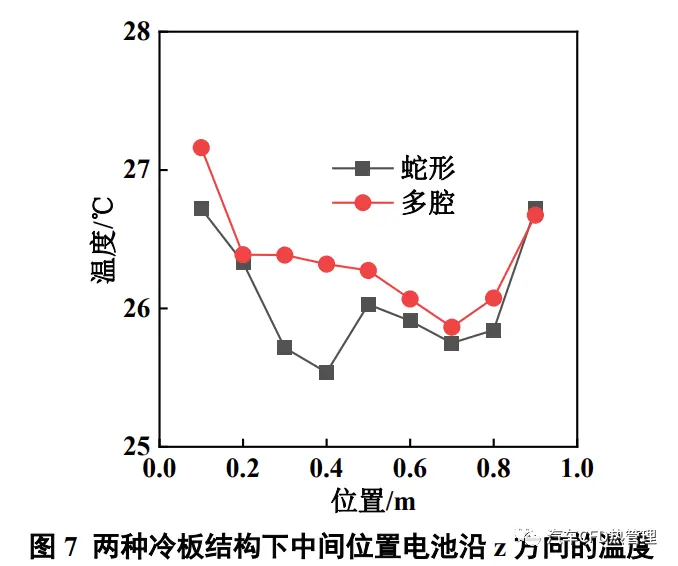

图 6 所示为两种冷板结构下各单体电池的中心温度。图 7 为两种冷板结构下中间位置电池沿 z 方向的温度。由图 6 和图 7 可知,两种冷板结构下各单体电池的中心温度之差控制在 5 ℃以内,同一块电池沿 z 方向上的温度差也控制在 5 ℃以内,其温度均匀性相对较好。

综上所述,本文所设计的两种结构的直冷板均满足动力电池热管理系统的制冷目标,两者相比较,蛇形结构流道的直冷板散热效果更好,因此最终系统选用蛇形结构的直冷板。

3.2 动力电池热管理系统优化建议

通过前文的仿真分析可以看出,对于动力电池热管理系统中的直冷系统而言,相较于传统的多腔结构流道的直冷板,蛇形结构流道的直冷板的散热效果更好一些,因此可以通过改善直冷板结构对动力电池热管理系统进行优化。此外,通过文献调研总结得到以下优化建议:

1)通过调整电池包内电池单体的排布方式来实现系统散热效果的优化,如增大各个电池单体之间的距离来提高系统的降温效果,然而这种方式也会存在使电池包的总体积增大、能量密度降低的问题,优化程度有限[20];

2)通过调整直冷板的结构参数可以实现系统热管理效果的优化,研究表明[22],直冷板的冷却流道数、流程数、流道宽度、流道间距等对直冷板的散热效果和压力损失都有一定的影响。通过改善直冷板以上结构参数可以实现对动力电池热管理系统的有效优化;

3)通过设置导热片优化电池传热来实现系统热管理效果的优化,无论以何种方案布置,增设导热片均有助于电池传热的强化[20],通过调整导热片的布置方式和厚度可以使热管理系统的散热效果和温均性得到进一步改善。

4 结论

本文根据刀片电池热负荷参数计算,制定了热管理系统设计目标,使用 Ansys Fluent 软件对刀片电池包和直冷板部分进行仿真模拟,研究了两种流道结构直冷板的散热效果和温度均匀性,分析了直冷式电池热管理系统的优化因素,得出如下结论:

1)在所给电池包和工况条件下,多腔结构和蛇形结构的直冷板均可以将电池包的温度控制在20~40 ℃以内,且各单体电池温差小于 5 ℃,满足热管理系统的设计目标;

2)通过对比不同结构的直冷板的最高温度变化情况,可以看出蛇形结构直冷板的散热效果优于多腔结构,最终选取蛇形结构直冷板作为动力电池热管理系统的蒸发器;

3)结合仿真结果及文献调研,总结得到动力电池热管理系统的优化建议,通过调整直冷板结构及结构参数、调整电池单体排布方式、设置导热片等方式均可实现动力电池热管理系统的优化。

- 下一篇:某车变速箱鬼频啸叫控制案例

- 上一篇:张永伟:设计已经成为汽车企业的核心竞争力

编辑推荐

最新资讯

-

大卓智能端到端直播实测,16公里复杂路段挑

2025-04-25 17:16

-

《汽车轮胎耐撞击性能试验方法-车辆法》等

2025-04-25 11:45

-

“真实”而精确的能量流测试:电动汽车能效

2025-04-25 11:44

-

GRAS助力中国高校科研升级

2025-04-25 10:25

-

梅赛德斯-AMG使用VI-CarRealTime开发其控制

2025-04-25 10:21

广告

广告